Zastrzyk:

W etapie wtrysku materiał - często plastik w przypadku większości procesów formowania wtryskowego - jest najpierw podawany do ogrzewanej lufy, gdzie jest stopiony i zamienia się w ciecz. Materiał jest następnie wymuszany do wnęki pleśni przez dyszę za pomocą mechanizmu śruby lub tłoka, który stosuje wysokie ciśnienie. Wysokie ciśnienie zapewnia, że stopiony materiał całkowicie przepływa do każdego szczegółu formy, wypełniając go całkowicie.

Prędkość i ciśnienie, przy którym wstrzykiwano materiał, są ważnymi czynnikami, które wpływają na jakość części gotowej, ponieważ zbyt mało ciśnienia może spowodować niepełne napełnianie formy, podczas gdy zbyt duża ilość ciśnienia może powodować wady takie jak Flash lub wypaczenie. Gdy materiał wypełni wnękę, pleśń może przejść do etapu chłodzenia.

Chłodzenie:

Stopień chłodzenia ma kluczowe znaczenie, ponieważ określa ostateczny kształt, wytrzymałość i wygląd formowanej części. Po wypełnieniu formy stopionym materiałem potrzebuje czasu na ochłodzenie i utrwalanie, zanim część można wyrzucić. Czas chłodzenia różni się w zależności od kilku czynników:

Rodzaj materiału: Różne materiały mają różne szybkości chłodzenia. Na przykład termoplastiki, takie jak polietylenowe chłodzenie szybciej niż termoset, takie jak żywice fenolowe. Materiały o wyższej przewodności cieplnej również szybciej chłodzą.

Grubość części: Grubsze części trwa dłużej, ponieważ ciepło musi przemieszczać się dalej od środka części do powierzchni zewnętrznej. Czystsze części ostygną szybciej.

Projektowanie pleśni: sama forma odgrywa dużą rolę. Formy z lepszym przenoszeniem ciepła (takie jak te z kanałami chłodzącymi zaprojektowanymi w celu usunięcia ciepła) pozwoli, aby część była szybsza i równomierna, co pomaga w zmniejszeniu defektów takich jak wypaczenie.

Szybkość chłodzenia: zbyt szybko chłodzenie może powodować naprężenia wewnętrzne w materiale, co prowadzi do problemów takich jak pęknięcia lub kurczenie się. Z drugiej strony zbyt wolno chłodzenie może spowodować dłuższe czasy cyklu, zmniejszając wydajność.

Jest to delikatna równowaga, ponieważ właściwe chłodzenie zapewnia, że część utrzymuje swoje wymiary i nie wypacza ani nie deformuje. Producenci zazwyczaj używają krzywej chłodzenia, aby zoptymalizować proces i minimalizować czas produkcji, zapewniając jednocześnie wysokiej jakości wyniki.

Otwarcie pleśni

Scena polega na bezpiecznym i płynnym uwalnianiu części po schłodzeniu i utrwalaniu. Oto jak to działa:

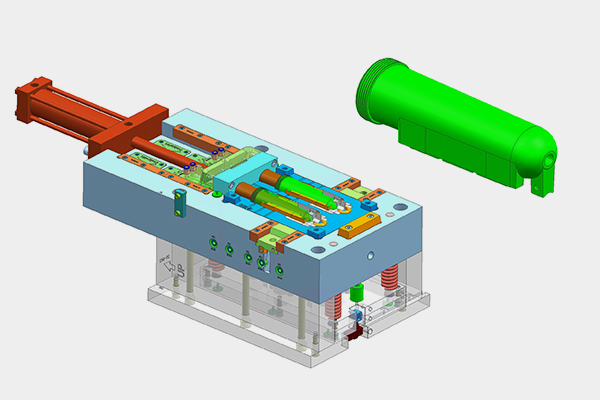

Otwarcie pleśni: Po wystarczającym schłodzeniu części dwie połówki formy (rdzeń i wnęka) są oddzielone. Odbywa się to przez mechanizm otwierający pleśń, który może być zasilany przez układy hydrauliczne, pneumatyczne lub mechaniczne, w zależności od rodzaju maszyny do formowania wtryskowego.

Mechanizm wyrzucania: Większość form jest wyposażona w system wyrzutu (często przy użyciu pinów wyrzutu), który pomaga wypchnąć część z formy. Te piny są zwykle znajdujące się w ruchomych połowie pleśni. Po otwarciu pleśni szpilki lub inne mechanizmy naciskają na część, aby ją wypchnąć. Projektowanie pinów wyrzucających ma kluczowe znaczenie dla uniknięcia uszkodzenia delikatnych lub złożonych części, ponieważ muszą one popchnąć część w sposób, który nie spowoduje deformacji ani ocen.

Rozważania dotyczące projektowania pleśni: Forma musi być zaprojektowana z określonymi funkcjami, takimi jak kąty szkicu (niewielkie kąty na powierzchni części), aby umożliwić łatwiejsze usunięcie. Jeśli część ma skomplikowaną geometrię lub podcięcia (cechy, których nie można uwolnić bezpośrednio z formy), forma może obejmować działania poboczne, podnośniki lub suwaki, aby umożliwić wyrzucenie części bez uszkodzenia.

Obsługa części: Po wyrzuceniu część można automatycznie usunąć za pomocą ramion robotycznych lub ręcznie, w zależności od złożoności i wielkości części. W tym momencie część może być gotowa do operacji wtórnych, takich jak przycinanie lub montaż.

Wyrzucanie

Etap wyrzucania jest ostatnim krokiem, w którym część jest usuwana z formy po ochłodzeniu i utrwalaniu. W tym miejscu system projektowania i wyrzucania formy naprawdę wchodzi w grę, aby zapewnić bezpieczne i wydajnie uwalnianie części. Oto bliższe spojrzenie:

Piny wyrzucające: Najczęstszy mechanizm wyrzucania obejmuje szpilki wyrzucające, które są małymi prętami umieszczonymi w formie. Po otwarciu pleśni piny te naciskają część, wymuszając ją z wnęki. Piny są starannie ustawione, aby uniknąć pozostawienia znaków lub uszkodzenia części.

Płyty wyrzutowe: Niektóre formy wykorzystują płytkę wyrzutową, która wyprowadza całą część do przodu z formy. Jest to często stosowane w przypadku większych lub bardziej złożonych części, które wymagają większej siły lub innego rodzaju mechanizmu push.

Wyrzucanie powietrza: W niektórych przypadkach można użyć sprężonego powietrza, aby pomóc w usuwaniu części z formy. Jest to szczególnie przydatne w przypadku mniejszych części lub części z cienkimi ścianami, które nie wymagają dużej siły do wyrzucenia. Powietrze pomaga wypchnąć część, zmniejszając ryzyko uszkodzenia.

Złożone kształty części: W przypadku części z podcięciami lub skomplikowanymi kształtami systemy wyrzutów mogą być bardziej skomplikowane. Funkcje takie jak działania poboczne, podnośniki lub slajdy są używane do wyprowadzania części z formy w sposób, który ich nie uszkadza. Te dodatkowe funkcje pomagają w częściach, których nie można wyrzucić bezpośrednio w jednej linii prostej z powodu ich geometrii.

Rozważania dotyczące zużycia pleśni: z czasem szpilki wyrzucające i inne elementy wyrzutowe mogą się zużywać z powodu zaangażowanych sił. Regularna konserwacja i właściwa konstrukcja pleśni pomaga zminimalizować zużycie, zapewniając, że proces pozostaje gładki i wydajny.

Po wyrzuceniu części może przejść kroki po przetwarzaniu, takie jak przycinanie nadmiaru materiału, czyszczenie lub montaż, w zależności od jego zamierzonego użycia.