Aby osiągnąć produkcję produktów z nakalekowanymi efektami w formowaniu wtrysku, konieczne jest kompleksowe zastosowanie wyboru materiału, optymalizacji parametrów procesu, projektowania pleśni i technologii po przetwarzaniu.

一: Wybór materiałów i dodatków

1. Specjalne plamki i masterbatches

Masterbatches and Specling Agents: Użyj masterbatches zawierających środki plamki (takie jak proszki metalowe i pigmenty perłowe). Na przykład metalowe powłoki proszkowe składają się z żywic, plamek i proszków aluminiowych. Rozmiar i gęstość plamek można kontrolować, dostosowując ilość środków plamujących. Masterbatches sadzy mogą zapewnić ciemną podstawę i mieszać z jasnymi żywicami, tworząc kontrastowe plamki.

Naturalne zmodyfikowane materiały: takie jak materiały zmodyfikowane do kawy, po dodaniu cząstek kawy do polimeru, można naturalnie uformować ciemnobrązowe plamki, jednocześnie zwalniając lekki aromat kawy, który jest odpowiedni dla przyjaznych dla środowiska produktów opakowaniowych.

Kontrola dyspersji: celowo zmniejsz jednolitość dyspersji pigmentu i tworzy losowe plamki poprzez mieszanie niskiego ścinania lub za pomocą masterbatches o słabej dyspersji.

2. Mieszanie materiałów wieloskładnikowych

Dwukolorowe/wielokolorowe formowanie wtryskowe: poprzez technologię wtrysku wielokolorowego (podobną do wielokolorowej pigmentacji warstwy rogówki), różne kolory stopu są wstrzykiwane do wnęki pleśni, tworząc cętkowany efekt. Wymagana jest wieloskładnikowa maszyna do formowania wtrysku, a sekwencja wtrysku jest zoptymalizowana.

Niezgodne mieszanie żywicy: Na przykład PC/ABS jest mieszane z niewielką ilością niekompatybilnych polimerów (takich jak PE), a struktura punktowa rozdzielona przez mikrofazę powstaje poprzez różnice w przepływu stopu.

Mieszanie cząstek żywicy o różnych kolorach

Najważniejsze informacje: proste i łatwe, niskie, odpowiednie dla małej partii lub eksperymentalnej produkcji.

Punkty do zoptymalizowania:

Kompatybilność materiału: Konieczne jest upewnienie się, że cząsteczki mieszanej żywicy są z tego samego podłoża (takiego jak PP lub ABS), w przeciwnym razie może to powodować problemy z stratyfikacją lub siłą z powodu różnic w temperaturze topnienia/lepkości.

Koordynacja procesu: konieczne jest połączenie niskotemperaturowej plastyczności o niskiej prędkości (takie jak zmniejszenie temperatury stopu o 10-20 ℃ i prędkość wtrysku do 20-30 mm/s) i zmniejszyć siłę ścinającą, aby uniknąć nadmiernego rozproszenia pigmentu, aby utworzyć plamki zamiast jednolitego mieszania.

Rozmiar cząstek: Zaleca się stosowanie cząstek o dużych różnicach w wielkości cząstek (takich jak mieszanka 1 mm i 3 mm), aby utworzyć naturalną agregację, stosując różnicę w prędkości topnienia.

Użyj MasterBatch lub Color Masterbatch

Najważniejsze informacje: silna kontrolna, odpowiednia do produkcji na dużą skalę.

Punkty do zoptymalizowania:

Kontrola dyspersji: Jeśli wymagany jest efekt punktowy, konieczne jest celowe zmniejszenie jednolitości dyspersji (takiego jak przejście na śrubę nisko ścinającą, zmniejszenie ciśnienia wstecznego lub użycie masterbatch o słabej dyspersji).

Gradient stężenia: można przyjąć strategię „karmienia głodu” (np. Zmniejszenie ilości Masterbatch dodanej z 3% do 1,5%) w celu utworzenia plam przy użyciu lokalnych różnic stężenia.

Formowanie korektora/wieloskładnikowe

Najważniejsze informacje: Kontrola wysokiej wzoru, odpowiednia do złożonych wzorów.

Punkty do zoptymalizowania:

Czas wstrzyknięcia: Najpierw wstrzysz materiał podstawowy, opóźnij 0,5-1 na sekundę przed wstrzyknięciem materiału plamki i tworzą naturalną penetrację przez zakłócenie frontu stopu.

Projektowanie pleśni: odnoszą się do asymetrycznego układu wielu wspomnianych bram, i użyj turbulencji, aby zwiększyć losowość plam (takich jak kombinacja bram wentylatorów Gatesa).

Dekoracja w obrębie (IMD/IML)

Najważniejsze informacje: wysoka dokładność powierzchni, odpowiednia do logo lub dekoracji lokalnej.

Ograniczenia: plamy istnieją tylko na powierzchni (około 0,1-0,3 mm). Jeśli wymagany jest efekt punktowy, który przenika grubość, należy połączyć inne metody.

二. Optymalizacja parametrów procesu

1. Szybkość wtrysku i kontrola ciśnienia

Wtrysk o niskiej prędkości: zmniejsz prędkość wtrysku, aby pigment lub wypełniacz zbierał się w stopie z powodu niewystarczającej siły ścinania, tworząc lokalne plamy. Nadaje się do kombinacji jasnych ciemnych plam podstaw.

Wtrysk o zmiennej prędkości: Użyj segmentowanej krzywej wtrysku, z początkową niską prędkością, aby uniknąć nadmiernego ścinania i dyspersji pigmentu oraz napełniania szybkiego w późniejszym etapie, aby zmniejszyć skurcz.

2. Parametry temperatury i plastyzacji

Temperatura stopu: odpowiednio zmniejsz temperaturę stopu (taką jak PC/ABS od 280 ℃ do 260 ℃), zwiększ lepkość stopu i zmniejsz dyfuzję pigmentu.

Ciśnienie wsteczne: Zwiększenie ciśnienia wstecznego (np. Od 5 MPa do 8 MPa) może zwiększyć jednorodność plastyczności, ale jeśli wymagany jest efekt miejsca, ciśnienie wsteczne można zmniejszyć w celu zachowania agregacji pigmentu.

3. Kontrola temperatury pleśni

Projekt gradientu temperatury pleśni: Różnica temperatury powstaje przez lokalne ogrzewanie (takie jak w pobliżu bramy) i chłodzenie (z dala od obszaru bramki), co powoduje różne prędkości zestalania stopu i wytwarzając błyszczące wzory.

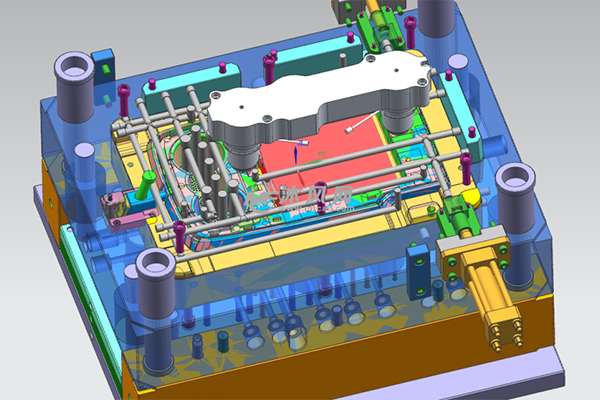

三. Optymalizacja projektowania pleśni

1. Projektowanie bramy i biegaczy

Powiększ średnicę bramy: zmniejsz ciepło ścinające podczas szybkiego wtrysku i unikaj nadmiernej dyspersji pigmentów. Na przykład zwiększ średnicę bramki z 1,5 mm do 2,5 mm.

Zaokrąglanie przejścia biegacza: Obszar przejściowy z bramy do wnęki pleśni jest zaokrąglany, aby spowolnić stopę przepływu stopu i promować agregację pigmentu.

Układ wielu bramek: Asymetryczna konstrukcja bramy służy do poprowadzenia stopu w celu utworzenia turbulencji i poprawy nierównomiernego mieszania różnych kolorów lub wypełniaczy.

2. Obróbka powierzchni wnęki

Trawienie tekstury: procesowe mikro rowki lub szorstkie obszary (RA 1,6-3,2 μm) na powierzchni formy, aby spowodować lokalne zatrzymanie stopu, gdy kontaktuje się ze ścianą formy, wytwarzając działanie matowe lub punktowe.

Lokalna powłoka: azotek chromowy lub tytanowy jest wysadzany w określonych obszarach, aby zmienić szybkość chłodzenia wzorów stopu i tworzenia z kontrastowym połyskiem.

四. Proces po przetwarzaniu

1. Spryskiwanie powierzchniowe i powłoka

Spryskiwanie farba punktowa: opryskiwanie powłoki zawierającej cząstki metalowe lub perłowe pigmenty na powierzchni produktu, aby utworzyć sztuczne plamy przez maskowanie lub lokalne mocowanie (metalowa farba punktowa).

Trawienie elektrochemiczne: użyj technologii maskowania, aby lokalnie wytrawić powierzchnię produktu, aby wygenerować matowe lub wklęsłe plamy (podobnie jak

logika przetwarzania obrazu).

2. Gorące wytłoczenie i grawerowanie laserowe

Gorąca tekstura wytłaczania: naciśnij formę o wzorze plamki na powierzchni produktu, aby utworzyć wklęsłą i wypukłą teksturę przez lokalne ogrzewanie (konstrukcja wnęki formy odniesienia).

Oznaczanie laserowe: użyj lasera, aby zlikwidować plamy na poziomie mikronu na powierzchni, odpowiednie do wzorców precyzyjnych (technologia laserowa femtosekundowa).

五. Kontrola jakości i efektów

1. Analiza symulacji

Oprogramowanie do analizy przepływu pleśni (takiego jak MOLDEX3D): Przewiduj rozkład naprężenia von Mises, optymalizuj parametry pozycji i wtrysku oraz zapewnić jednorodność i estetykę rozkładu plam.

Test dyspersji: Obserwuj stan dyspersji pigmentu za pomocą mikroskopu i dostosuj proces mieszania.

2. Weryfikacja eksperymentalna

DOE (projekt eksperymentalny): Użyj metody Taguchi lub pełnego projektu czynnikowego, aby sprawdzić kluczowe parametry, które wpływają na efekt punktowy (takie jak prędkość wtrysku, temperatura stopu, stężenie pigmentu).

Próba szybkiego pleśni: zweryfikuj efekt punktowy poprzez próbę małej formy partii, aby uniknąć nadmiernych kosztów dostosowania podczas produkcji masowej.

六. Typowe problemy i rozwiązania

Nierównomierna dystrybucja punktowa

Powód: Zła dyspersja pigmentu lub parametry parametrów wstrzyknięcia.

Zakład: Popraw pojemność mieszania śruby lub użyj śruby o wysokim ścinaniu (technologia śruby z podwójną falistością).

Rozmiar miejsca jest zbyt duży

Powód: Stężenie pigmentu jest zbyt wysokie lub temperatura stopu jest zbyt niska.

Zakład: Zmniejsz ilość dodanego pigmentu (na przykład od 5% do 2%) i zwiększyć temperaturę stopu o 10-20 ℃.

Glos powierzchniowy jest niespójny

Powód: nieuzasadniony gradient temperatury pleśni.

Zakład: optymalizuj kontrolę temperatury pleśni, aby zapewnić, że różnica temperatur między każdym obszarem wynosi ≤5 ℃ .