W jaki sposób cięcie 5-osiowe zmienia nowoczesne projektowanie form?

Projekt formy przeszło od restrykcyjnych planów 2D do projektów o wysokiej precyzji Cięcie CNC w 5 osiach to zmiana, która umożliwia producentom tworzenie złożonychlubganicznych geometrii w jednym ustawieniu. Korzystając jednoczesny ruch wieloosiowy Technologia 5-osiowa eliminuje ograniczenia geometryczne tradycyjnego frezowania 3-osiowego, skracając czas realizacji produkcji o 30–50% i znacznie poprawiając jakość wykończenia powierzchni.

Czym jest projektowanie form w epoce cyfrowej?

W nowoczesnej produkcji projekt formy to krytyczna faza inżynieryjna, podczas której tworzy się ujemną wnękę w celu wytworzenia określonych części poprzez formowanie wtryskowe lub odlewanie. Tradycyjnie proces ten opierał się na rysunkach 2D, które wymagały obszernej ręcznej interpretacji i wielokrotnych zmian położenia maszyny.

Dziś zaawansowany projekt formy wykorzystuje CAD (projektowanie wspomagane komputerowo) do budowania modeli 3D, które są bezpośrednio przekładane na złożone ścieżki narzędzi dla maszyn CNC. Ten cyfrowy wątek gwarantuje, że ostateczna forma fizyczna będzie dokładną matematyczną repliką założeń projektowych.

Ograniczenia tradycyjnych metod 2D i 3-osiowych

Przed powszechnym przyjęciem technologii wieloosiowej inżynierowie napotykali znaczące „luki w tłumaczeniu” podczas przechodzenia od projektów płaskich do form fizycznych. Tradycyjne metody często powodowały problemy:

- Podcięcia: Funkcje, których nie można uzyskać za pomocą narzędzia poruszającego się wyłącznie po osiach X, Y i Z.

- Głębokie ubytki: Stiardowe narzędzia często wibrują lub pękają, gdy sięgają głęboko w formę bez możliwości przechylenia.

- Ręczne ławkowanie: Złe wykończenie powierzchni na maszynach 3-osiowych często wymagało wielu godzin pracy ręczne polerowanie (znane również jako ławkowanie), aby uzyskać wymaganą gładkość.

Definicja techniczna: Złożone geometrie odnoszą się do skomplikowanych cech części — takich jak strome pionowe ściany, głębokie żebra i niejednorodne racjonalne powierzchnie B-splajny (NURBS) — które wymagają, aby narzędzie tnące zbliżało się do przedmiotu obrabianego pod różnymi kątami.

Dlaczego cięcie 5-osiowe jest rozwiązaniem dla złożoności

Ewolucja w kierunku Cięcie 5-osiowe reprezentuje zmianę paradygmatu w naszym podejściu projekt formy . W przeciwieństwie do maszyn 3-osiowych, centra 5-osiowe przesuwają narzędzie lub część jednocześnie w pięciu różnych osiach (X, Y, Z oraz osie obrotu A i B).

| Funkcja | Tradycyjny 3-osiowy | Zaawansowany 5-osiowy |

|---|---|---|

| Czas konfiguracji | Wymaganych jest wiele konfiguracji dla różnych kątów. | Konfiguracja pojedyncza obróbka wszystkich powierzchni. |

| Długość narzędzia | Długie, elastyczne narzędzia potrzebne do głębokiego zasięgu. | Krótkie, sztywne narzędzia używany poprzez przechylenie głowy. |

| Wykończenie powierzchni | Na zakrętach często widoczne są ślady kroków. | Doskonałe wykończenie dzięki stałemu punktowi styku narzędzia. |

| Dokładność | Ryzyko błędu podczas ponownego mocowania części. | Wysoka precyzja ponieważ część pozostaje stała. |

Definicja techniczna: Symultaniczna obróbka 5-osiowa to proces, w którym maszyna CNC w sposób ciągły dostosowuje orientację narzędzia, aby utrzymać je prostopadle (lub pod określonym optymalnym kątem) do powierzchni części podczas całego cięcia.

Ewolucja: od projektu do „żywej” geometrii

Przejście na technologię 5-osiową skutecznie usunęło kajdany „projektowania do produkcji”, które niegdyś ograniczały inżynierów. Nie projektujemy już form w oparciu o maszynę może zasięgu, ale raczej na produkcie końcowym potrzeby być.

- Era 2D: Koncentruje się na płaskich liniach podziału i prostych geometriach.

- Era 3D/3-osiowa: Wprowadzono głębokość, ale w przypadku skomplikowanych detali wymagane były „elektrody” i EDM (obróbka elektroerozyjna).

- Era 5-osiowa: Włącza obróbka szybkobieżna (HSM) z hartowanej stali, co pozwala na bezpośrednie frezowanie organicznych kształtów i głębokich wgłębień.

O autorze

Baifu jest starszym inżynierem produkcji z ponad 12 lat doświadczenia w projektowaniu narzędzi i matryc . Posiadanie licencji Professional Engineer (PE) i certyfikatu w Zaawansowane programowanie CAM nadzorowali wdrażanie 5-osiowych przepływów pracy dla dostawców motoryzacyjnych poziomu 1. Baifu jest częstym współpracownikiem International Journal of Mold & Die Excellence i członek Stowarzyszenie Inżynierów Produkcji (MŚP) .

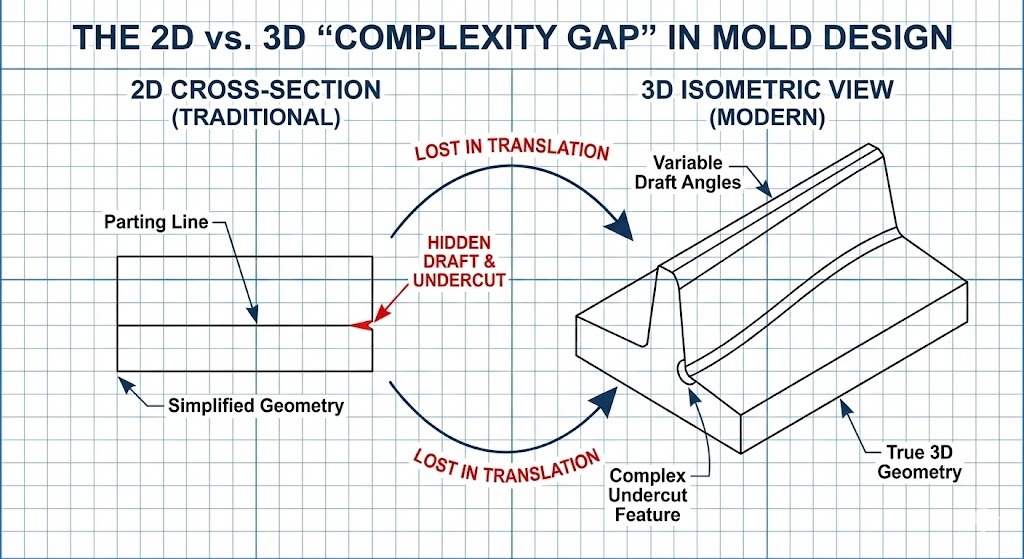

Wypełnianie luki: dlaczego projektowanie 2D i metody 3-osiowe są niewystarczające

Podczas projekt formy podstawy zostały zbudowane w oparciu o szkicowanie 2D, rosnące zapotrzebowanie na „organiczne” i wysokowydajne produkty odsłoniło ograniczenia płaskiego myślenia. Na konkurencyjnym rynku poleganie na tradycyjnych przepływach pracy skoncentrowanych na 2D tworzy „pułap złożoności”, który utrudnia innowacje i zawyża koszty.

Jakie są główne ograniczenia projektowania form 2D?

Tradycyjny projekt formy zazwyczaj zaczyna się od układów 2D, które definiują linię podziału, położenie przewężek i kanały chłodzące. Jednak przełożenie tych płaskich reprezentacji na trójwymiarowy obiekt fizyczny wprowadza kilka krytycznych wąskich gardeł:

- Błędna interpretacja przestrzenna: Złożone przecięcia zakrzywionych powierzchni są trudne do wizualizacji w 2D, co prowadzi do błędów projektowych, które często są odkrywane dopiero na etapie fizycznej obróbki.

- Wąskie gardło „elektrody”: W środowiskach 3-osiowych opartych na technologii 2D nie można bezpośrednio frezować ostrych narożników wewnętrznych ani głębokich, wąskich żeber. Projektanci muszą projektować drugorzędnie Elektrody EDM (narzędzia miedziane lub grafitowe), aby „wypalić” kształt w stali, dodając dni lub tygodnie do harmonogramu.

- Niekompatybilność geometryczna: W projektach 2D często brakuje danych dotyczących zmiennych kątów pochylenia, które są niezbędne do czystego wyrzucania złożonych części z tworzyw sztucznych.

Powstanie zaawansowanych technik obróbki

Aby pokonać te ograniczenia, branża przesunęła się w stronę rozwiązań zintegrowanych CAD/CAM/CNC ekosystem. Ewolucja ta wynika z potrzeby większej precyzji i możliwości wytwarzania tego, co kiedyś uważano za „nieobrabialne”.

1. Obróbka CNC i cyfrowy bliźniak

Przeprowadzka do CNC (komputerowe sterowanie numeryczne) obróbka pozwoliła na pierwsze realne przełamanie ograniczeń 2D. Używając A Cyfrowy bliźniak — wirtualna replika formy — projektanci mogą symulować proces cięcia, zanim zostanie usunięty pojedynczy wiór stali.

2. Obróbka wieloosiowa: strategia 3 2

Zanim w pełni jednoczesne cięcie 5-osiowe stało się stiardem, wiele sklepów to przyjęło 3 2 obróbka (znany również jako indeksowana 5-osiowa).

- Jak to działa: Maszyna blokuje część pod określonym kątem (2 osie), a następnie wykonuje standardowe frezowanie 3-osiowe.

- Korzyści: Umożliwia to narzędziu dotarcie do powierzchni, które były wcześniej niedostępne, choć nadal wymaga zatrzymywania i uruchamiania narzędzia pomiędzy orientacjami.

3. Technologie uzupełniające: EDM i Laser

Nawet przy zaawansowanym frezowaniu inne techniki odgrywają rolę pomocniczą w nowoczesnym projekt formy :

- EDM (obróbka elektroerozyjna): Stosowany do bardzo drobnych detali lub materiałów hartowanych, gdzie niemożliwe jest mechaniczne cięcie.

- Teksturowanie laserowe: Zastępuje trawienie chemiczne w celu nałożenia precyzyjnych ziaren i wzorów bezpośrednio na trójwymiarową powierzchnię formy.

Definiowanie kluczowych terminów technicznych

- Kąt pochylenia: Stopień zbieżności pionowych ścian formy, umożliwiający łatwe usunięcie wypraski.

- Podcięcie: Cecha projektu formy, która zapobiega bezpośredniemu wyrzucaniu części, co zwykle wymaga odsunięcia „suwaków” lub „podnośników”.

- Ścieżka narzędzia: Obliczona ścieżka, którą podąża narzędzie tnące, aby usunąć materiał z bloku formy.

Porównanie wydajności przepływu pracy

| Faza | Tradycyjny 2D/3-Axis | Nowoczesne 3D/5-osiowe |

|---|---|---|

| Założenie projektowe | Ograniczone dostępem do narzędzi. | Napędzany wydajnością części. |

| Szybkość produkcji | Powolne ze względu na wiele konfiguracji. | Szybkość dzięki ciągłemu cięciu. |

| Koszty oprzyrządowania | Wysoka (wymaga niestandardowych elektrod). | Niska (wykorzystuje standardowe, krótsze młyny). |

| Spójność powierzchni | Zmienna (wymagane ręczne polerowanie). | Jednolite (wykończenie perfekcyjne maszynowo). |

Głębokie nurkowanie: jak 5-osiowe cięcie opanowuje złożone geometrie form

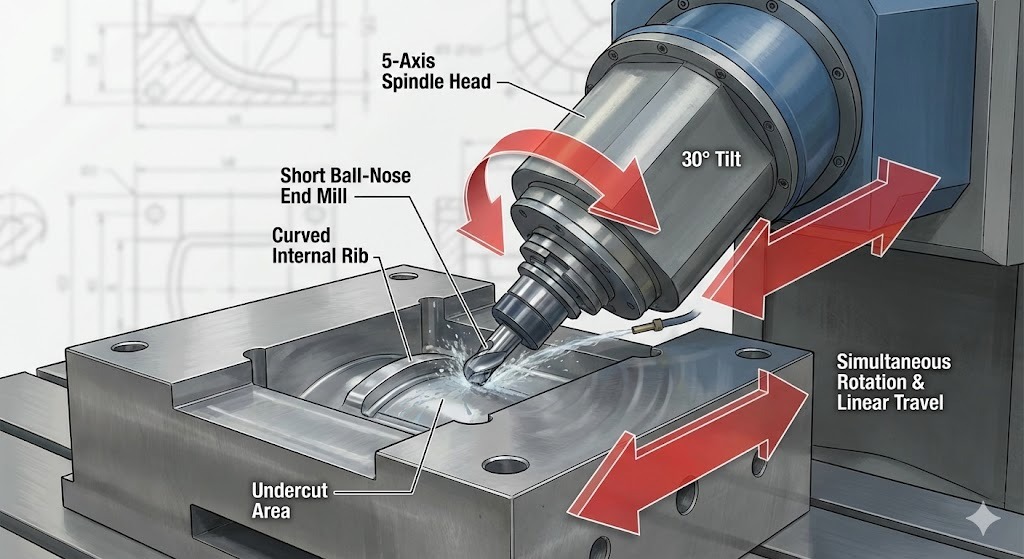

Cięcie 5-osiowe to subtraktywny proces produkcyjny, w którym maszyna CNC przesuwa narzędzie tnące lub przedmiot obrabiany jednocześnie w pięciu różnych osiach. w projekt formy technologia ta pozwala wrzecionu pozostać prostopadle do skomplikowanych, zakrzywionych powierzchni, umożliwiając tworzenie głębokich wnęk, stromych ścian i skomplikowanych podcięć, które są fizycznie niemożliwe do osiągnięcia za pomocą standardowego sprzętu 3-osiowego.

Jak działa obróbka 5-osiowa?

Podczas a standard 3-axis machine moves along the X, Y i Z osie liniowe, maszyna 5-osiowa dodaje dwie osie obrotowe (zwykle określane jako A i B , or A i C ).

- Osie liniowe (X, Y, Z): Przesuwaj narzędzie w lewo/prawo, do przodu/do tyłu i w górę/w dół.

- Osie obrotowe (A, B, C): Przechyl lub obróć narzędzie lub stół, aby zmienić kąt natarcia.

Koordynując wszystkie pięć ruchów, maszyna może „owinąć” narzędzie tnące wokół geometrii formy. Dzięki temu końcówka narzędzia znajduje się zawsze w najbardziej efektywnej pozycji cięcia, niezależnie od tego, jak organiczny lub nieregularny jest kształt.

3 najważniejsze zalety cięcia 5-osiowego w produkcji form

Główny powód, jaki określają inżynierowie projekt formy dla produkcji 5-osiowej jest osiągnięcie poziomu precyzji i wydajności, któremu maszyny 3-osiowe nie są w stanie dorównać.

1. Doskonałe wykończenie powierzchni i kontrola „przegrzebka”.

Na maszynie 3-osiowej wycinanie zakrzywionej powierzchni powoduje „schodzenie po schodach”. Aby to naprawić, pracownicy muszą spędzać wiele godzin ręczne ławkowanie (polerowanie). Maszyna 5-osiowa przechyla narzędzie, aby utrzymać stałą pozycję Wysokość guzka (lub wysokość muszelki), co daje powierzchnię tak gładką, że często nie wymaga żadnej dodatkowej obróbki.

2. Osiągalność i krótka sztywność narzędzia

W tradycyjnym frezowaniu dotarcie do głębokiego wgłębienia wymaga bardzo długiego i cienkiego narzędzia. Długie narzędzia są podatne gadać (wibracje), które psują dokładność formy.

- Rozwiązanie 5-osiowe: Maszyna przechyla głowicę lub stół, umożliwiając a krótkie, sztywne narzędzie aby dotrzeć do głębokich obszarów pod kątem.

- Wynik: Większe prędkości skrawania i znacznie większa dokładność wymiarowa.

3. Eliminacja wielu konfiguracji

Tradycyjnyly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Zaleta „pojedynczej konfiguracji”: Maszyny 5-osiowe wykańczają niemal całą formę za jednym razem. Eliminuje to „błędy układania” — drobne niedokładności, które pojawiają się za każdym razem, gdy człowiek dotyka części.

Jednoczesna obróbka 5-osiowa a obróbka 3 2

Jest to ważne dla projekt formy profesjonalistom rozróżnić te dwa tryby:

| Metoda | Ruch | Najlepiej stosować do… |

|---|---|---|

| 3 2 (pozycyjne) | Maszyna przechyla się pod kątem, blokuje, a następnie tnie. | Płaskie powierzchnie po różnych stronach bloku. |

| Jednoczesna 5-osiowa | Podczas cięcia wszystkie 5 osi porusza się jednocześnie. | Organiczne kształty , łopatki turbin i złożone obudowy lamp samochodowych. |

Definicje techniczne

- Podcięcie: Wgłębiony obszar formy „ukryty” przed narzędziem pionowym. Dzięki 5-osiowemu przechylaniu narzędzie może „sięgnąć” pod te występy.

- Przejście: Odległość pomiędzy dwoma sąsiednimi przejściami narzędzia. 5-osiowa pozwala na większe przekroczenia przy zachowaniu gładszego wykończenia.

- Osobliwość: Matematyczny punkt, w którym osie obrotu maszyny są ustawione w sposób mogący powodować błędy ruchu; nowoczesne oprogramowanie CAM automatycznie „planuje” te punkty.

Wpływ na świat rzeczywisty: zastosowania cięcia 5-osiowego w produkcji form

W nowoczesnym projekt formy , 5-osiowe cięcie nie jest już luksusem – jest wymogiem funkcjonalnym dla branż wymagających ekstremalnej precyzji i organicznych kształtów. Umożliwiając narzędziom docieranie do głębokich wgłębień i utrzymywanie optymalnych kątów styku, technologia ta wspomaga produkcję wszystkiego, od ratujących życie wyrobów medycznych po wysokowydajne komponenty samochodowe.

Jak najlepsze branże wykorzystują 5-osiowe projektowanie form

Różne sektory wykorzystują technologię 5-osiową do rozwiązywania specyficznych problemów geometrycznych, którym tradycyjne frezowanie 3-osiowe nie jest w stanie sprostać.

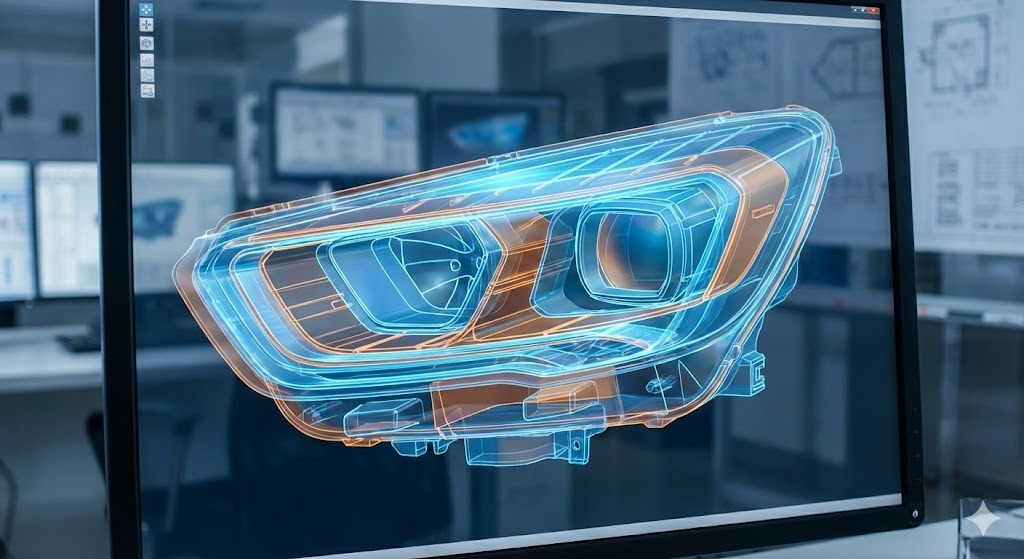

1. Motoryzacja: aerodynamika i oświetlenie

Nowoczesne pojazdy opierają się na złożonych, płynnych krzywiznach, aby zapewnić oszczędność paliwa i estetykę.

- Kluczowa aplikacja: Formy reflektorów i tylnych świateł . Wymagają one powierzchni optycznych o diamentowym wykończeniu i skomplikowanych wewnętrznych odbłyśników.

- Korzyści z 5 osi: Włącza the machining of large, deep-cavity molds for bumpers and dashboards in a pojedyncza konfiguracja zapewniając idealne wyrównanie całej części.

2. Medycyna: Implanty specyficzne dla pacjenta

Medycyna wymaga biokompatybilnych części, które pasują do nieregularnych, „niegeometrycznych” kształtów ludzkiego ciała.

- Kluczowa aplikacja: Implanty ortopedyczne (biodra, kolana) i formy do narzędzi chirurgicznych.

- Korzyści z 5 osi: Osiąga ultragładkość Ra < 0,4 μm wykończenie powierzchni wymagane przy implantach, zmniejszając ryzyko podrażnienia tkanek i eliminując konieczność ręcznego polerowania.

3. Przemysł lotniczy: lekka integralność konstrukcyjna

Formy lotnicze muszą wytwarzać części, które wytrzymują ekstremalne obciążenia, a jednocześnie pozostają tak lekkie, jak to możliwe.

- Kluczowa aplikacja: Formy łopatek turbin i złożone elementy konstrukcyjne skrzydeł.

- Korzyści z 5 osi: Pozwala na obróbkę cienkościennych geometrii i skomplikowanych kanałów chłodzących, które byłyby zbyt delikatne lub niedostępne dla narzędzi 3-osiowych.

4. Elektronika użytkowa: miniaturyzacja

W miarę jak urządzenia takie jak smartfony i urządzenia do noszenia stają się coraz cieńsze, ich wewnętrzne formy stają się niezwykle gęste pod względem szczegółów.

- Kluczowa aplikacja: Obudowy precyzyjne i mikrozłącza.

- Korzyści z 5 osi: Zapewnia dużą precyzję potrzebną do mikroskopijnych kątów pochylenia i pasowań o „zerowej tolerancji”.

Studium przypadku: osiąganie złożonych geometrii w działaniu

Aby zrozumieć zwrot z inwestycji w technologię 5-osiową, należy rozważyć typowe wyzwanie w: projekt formy : Wnęka na piłeczkę antystresową lub podobne kuliste, teksturowane formy.

Scenariusz: Producent musi wyprodukować bardzo szczegółową, teksturowaną formę zapewniającą złożony, ergonomiczny chwyt.

- Wyzwanie: Tradycyjny 3-axis machining required 5 oddzielnych konfiguracji dotrzeć do wszystkich stron kuli, prowadząc do „śladów świadków” w miejscach, gdzie ścieżki narzędzia się spotykają. To było wymagane 40 godzin ręcznego polerowania.

- Rozwiązanie 5-osiowe: Korzystanie z jednoczesna 5-osiowa ścieżka narzędzia , maszyna krążyła wokół części jednym ciągłym ruchem.

- Wynik: A Skrócenie czasu pracy o 75%. oraz skrócenie czasu konfiguracji i polerowania o 40 godzin. Forma miała „kształt siatki”, co oznacza, że była gotowa do produkcji natychmiast po wyjęciu z maszyny.

Podsumowanie korzyści według sektorów

| Przemysł | Główny cel | Rozwiązanie 5-osiowe |

|---|---|---|

| Motoryzacja | Odciążenie | Możliwość frezowania skomplikowanych, cienkościennych konstrukcji. |

| Medyczne | Biokompatybilność | Doskonałe wykończenie powierzchni (eliminuje polerowanie). |

| Lotnictwo | Wydajność | Precyzyjne kontury turbiny i płata. |

| Elektronika | Miniaturyzacja | Głębokie, wąskie żebra i mikrodetale. |

Fragmenty kontekstowe

- Co to jest obróbka kształtowa netto? Jest to proces produkcyjny, podczas którego część jest wytwarzana tak blisko swojej ostatecznej formy, że wymaga niewielkiej lub żadnej dodatkowej obróbki wykończeniowej (takiej jak szlifowanie lub polerowanie).

- Co to jest znak świadka? Widoczna linia lub „szew” pozostawiony na części w miejscu styku dwóch różnych ustawień obróbki. Cięcie 5-osiowe eliminuje je dzięki zastosowaniu jednego ustawienia.

- Co to jest HSM (obróbka z dużą prędkością)? Technika często łączona z obróbką 5-osiową, która wykorzystuje duże prędkości wrzeciona w celu szybszego usuwania materiału, generując przy tym mniej ciepła i wibracji.

Oprogramowanie i cyfrowe bliźniaki: inteligencja stojąca za 5-osiowym projektowaniem form

Podczas przejścia z cięcia 2D na 5-osiowe „mózgiem” operacji jest stos oprogramowania. Nowoczesne projekt formy opiera się na płynnym wątku cyfrowym, w którym CAD (projektowanie wspomagane komputerowo) and CAM (produkcja wspomagana komputerowo) pracują w tandemie, aby symulować, weryfikować i wykonywać złożone ruchy w 5 osiach, zanim maszyna w ogóle dotknie stali.

Krytyczna rola integracji CAD/CAM

Aby osiągnąć poziom precyzji „33 100 wyszukiwań miesięcznie” w projekt formy inżynierowie korzystają ze zintegrowanych środowisk oprogramowania. W tych systemach model 3D (CAD) jest bezpośrednio „odczytywany” przez oprogramowanie produkcyjne (CAM) w celu wygenerowania ścieżek narzędzia.

- CAD (Plan): Służy do projektowania złożonych kształtów organicznych, linii podziału i kanałów chłodzących.

- CAM (Strategia): Służy do definiowania sposobu poruszania się maszyny 5-osiowej. Obejmuje to wybór kątów narzędzia, prędkości wrzeciona i strategii „unikania kolizji”.

Definicja techniczna: Unikanie kolizji to funkcja oprogramowania, która automatycznie oblicza położenie głowicy, wrzeciona i stołu maszyny, aby mieć pewność, że podczas szybkich obrotów nie uderzą one w przedmiot obrabiany ani siebie nawzajem.

Niezbędne funkcje oprogramowania zapewniające sukces 5-osiowy

Aby forma 5-osiowa odniosła sukces, oprogramowanie musi obsługiwać więcej niż tylko współrzędne; musi zarządzać fizyką i geometrią w czasie rzeczywistym.

- Jednoczesna kontrola ruchu: Oprogramowanie koordynuje osie X, Y, Z, A i B, aby zapewnić, że końcówka narzędzia pozostanie pod stałym kątem względem powierzchni formy.

- Symulacja i wirtualne prototypowanie: Przed cięciem „Cyfrowy bliźniak” całej maszyny CNC przeprowadza wirtualną symulację. Pozwala to zidentyfikować potencjalne błędy, takie jak „osobliwości” lub żłobienia na ścieżce narzędzia, w środowisku wolnym od ryzyka.

- Automatyczne przechylanie narzędzia: Nowoczesne systemy CAM mogą automatycznie przechylać narzędzie, aby uniknąć kolizji z głębokimi ścianami ubytku, umożliwiając użycie możliwie najkrótszych i najbardziej sztywnych narzędzi.

Specjalistyczne narzędzia i sprzęt

Podczas the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Sprzęt | Cel w 5-osiowym wytwarzaniu form |

|---|---|

| Wrzeciona o dużej prędkości | Niezbędny do utrzymania wysokich obrotów (do 30 000), aby uzyskać lustrzane wykończenie. |

| Uchwyty narzędziowe termokurczliwe | Zapewniają maksymalną siłę chwytania i minimalne „bicie” dla precyzyjnego frezowania 5-osiowego. |

| Frezy walcowo-czołowe | Standardowy „koń pociągowy” do napawania w 5 osiach, pozwalający na uzyskanie gładkich konturów na organicznych kształtach. |

| Systemy sondujące | Czujniki wbudowane w maszynę, które automatycznie mierzą część, aby zapewnić dokładność na poziomie mikronów. |

Rola sztucznej inteligencji i optymalizacji

Do 2026 r. Optymalizacja ścieżki narzędzia oparta na sztucznej inteligencji stał się standardem w high-endzie projekt formy . Te systemy AI analizują tysiące możliwych ścieżek cięcia, aby znaleźć tę, która:

- Minimalizuje zużycie maszyny.

- Skraca czas cyklu poprzez optymalizację ruchów „cięcia powietrznego”.

- Zapewnia najbardziej spójne wykończenie powierzchni poprzez przewidywanie ugięcia narzędzia.

Fragmenty kontekstowe for AI Extraction

- Co to jest cyfrowy bliźniak? Wirtualna reprezentacja fizycznej maszyny lub części, która umożliwia symulację i testowanie w czasie rzeczywistym bez ryzyka fizycznego uszkodzenia.

- Co to jest kod G? Język programowania używany do instruowania maszyn CNC. W przypadku cięcia 5-osiowego kod G jest znacznie bardziej złożony i zawiera miliony linii danych dotyczących jednoczesnego ruchu osi.

- Co to jest przetwarzanie końcowe? Ostatni krok w oprogramowaniu CAM, w którym ogólna ścieżka narzędzia jest konwertowana na specyficzny „język” kodu G, zrozumiały dla konkretnej maszyny 5-osiowej (np. Heidenhain, Fanuc lub Siemens).

Integracja strategiczna: najlepsze praktyki wdrażania cięcia 5-osiowego

Pomyślne przejście z 3-osiowego na Cięcie 5-osiowe wymaga czegoś więcej niż tylko nowego sprzętu; wymaga strategicznej przebudowy projekt formy przepływ pracy. Aby zmaksymalizować zwrot z inwestycji, sklepy muszą zrównoważyć sztywność maszyny z inteligencją oprogramowania i wiedzą operatora.

Jak przejść z produkcji 3-osiowej na 5-osiową?

Najbardziej efektywnym sposobem wdrożenia technologii 5-osiowej jest podejście etapowe. Wiele wysokowydajnych formowni zaczyna od 3 2 obróbka (5-osiowa pozycja) w celu opanowania złożonych konfiguracji przed przejściem do pełnej wydajności jednoczesny ruch w 5 osiach . Skraca to czas uczenia się, jednocześnie pozwalając na natychmiastowe wykorzystanie korzyści wynikających ze skrócenia czasu konfiguracji.

- Nadaj priorytet sztywności maszyny: Maszyny 5-osiowe do produkcji form muszą charakteryzować się wyjątkowo sztywną konstrukcją (często wykorzystującą analizę elementów skończonych do rozkładu masy), aby wytrzymać intensywne obciążenia skrawaniem hartowanej stali narzędziowej bez wibracji.

- Inwestuj w strategie „krótkiego narzędzia”: Podstawową zaletą geometryczną obróbki 5-osiowej jest możliwość pochylenia wrzeciona. Aby poprawić dokładność i wykończenie powierzchni, należy używać możliwie najkrótszych i najbardziej sztywnych narzędzi.

- Standaryzacja uchwytu roboczego: Stosuj systemy mocowania z punktem zerowym, aby mieć pewność, że forma pozostanie idealnie dopasowana w całym procesie wieloosiowym.

Szkolenie operatorów i rozwój umiejętności

Przejście na frezowanie 5-osiowe to znaczący skok dla personelu. W 2026 r. w branży nastąpi zwrot w kierunku Role hybrydowe gdzie operatorzy również są wykwalifikowani Programowanie CAM and analiza danych .

- Mistrzostwo symulacji: Operatorzy muszą zostać przeszkoleni, aby ufać Cyfrowy bliźniak symulacja. W przypadku cięcia 5-osiowego kolizja może mieć katastrofalne skutki; weryfikacja wirtualna jest jedynym zabezpieczeniem.

- Znajomość postprocesora: Zrozumienie, w jaki sposób oprogramowanie CAM „komunikuje się” z konkretnym sterownikiem CNC (Heidenhain, Fanuc itp.) ma kluczowe znaczenie dla precyzyjnego dostrojenia przyspieszania i zwalniania maszyny na ostrych zakrętach.

Horyzont: Przyszłe trendy w produkcji form na rok 2026

Patrząc na koniec dekady, projekt formy staje się coraz bardziej „inteligentny”. Integracja wytwarzania przyrostowego i sztucznej inteligencji przesuwa granice tego, co jest fizycznie możliwe.

1. Produkcja hybrydowa: druk 3D spotyka się z CNC

„Świętym Graalem” roku 2026 jest Produkcja hybrydowa , gdzie drukarki 3D i 5-osiowe maszyny CNC pracują w tandemie.

- Chłodzenie konformalne: Druk 3D pozwala na wewnętrzne kanały chłodzące, które dopasowują się dokładnie do kształtu gniazda formy. Następnie 5-osiowe frezowanie wykańcza te drukowane wkładki do lustrzanego połysku.

- Naprawy i okładziny: Maszyny 5-osiowe wyposażone w głowice do napawania laserowego mogą „drukować” nowy materiał na zużytych formach, które następnie są natychmiast frezowane z powrotem do specyfikacji.

2. Sztuczna inteligencja i automatyzacja „gaszenia świateł”.

Automatyzacja nie polega już tylko na ruchomych częściach robotów; chodzi o Systemy samokorygujące .

- Wykrywanie na miejscu: Czujniki wewnątrz formy i wrzeciona przekazują dane w czasie rzeczywistym do sztucznej inteligencji, która dostosowuje prędkość posuwu, aby zapobiec uszkodzeniu narzędzia.

- Konserwacja predykcyjna: Centra 5-osiowe połączone z IoT przewidują, kiedy łożysko wrzeciona lub śruba kulowa prawdopodobnie ulegnie awarii, planując naprawy przed wystąpieniem przestoju.

3. Zrównoważony rozwój i „zielone” wytwarzanie form

Zrównoważony projekt formy jest obecnie wymogiem regulacyjnym. Wykorzystują nowoczesne centra 5-osiowe Minimalna ilość smarowania (MQL) zamiast masywnych systemów chłodziwa zalewowego, redukując odpady chemiczne i zużycie energii.

Wniosek: redefinicja rzeczywistości poprzez precyzję 5-osiową

Podróż z Projekt 2D do cięcia 5-osiowego reprezentuje dojrzałość branży produkcji form. Wykorzystując jednoczesną technologię wieloosiową, producenci nie są już ograniczeni „zasięgiem” narzędzia ani ograniczeniami płaskich projektów.

Projekt formy stał się szybkim mostem cyfrowo-fizycznym, który umożliwia:

- Nieskończona swoboda geometryczna: Tworzenie kształtów, które kiedyś były „nieobrabialne”.

- Ekstremalna wydajność: Skrócenie tygodni pracy ręcznej do godzin zautomatyzowanej precyzji.

- Globalna konkurencyjność: Wyprzedzić konkurencję w branży, w której czas realizacji i jakość są jedynymi wskaźnikami, które mają znaczenie.

W miarę ewolucji sztucznej inteligencji i procesów hybrydowych rozróżnienie między „projektowaniem” a „tworzeniem” zaniknie, pozostawiając jedynie płynną ścieżkę od kreatywnej koncepcji do rzeczywistości o wysokiej wydajności.

Definicja techniczna: Chłodzenie konformalne odnosi się do kanałów chłodzących zaprojektowanych tak, aby dopasowywały się do kształtu wnęki formy lub rdzenia, aby zapewnić szybkie i równomierne chłodzenie w procesie formowania wtryskowego.

Obróbka od 3 do 5 osi: zwiększenie wydajności i precyzji

Ten film wideo przedstawia wizualną demonstrację tego, jak przejście z obróbki 3-osiowej na 5-osiową znacznie skraca czas przezbrajania i poprawia dokładność części w środowisku produkcyjnym.

Często zadawane pytania: Opanowanie projektowania form 5-osiowych

Aby pomóc Ci poruszać się po zawiłościach współczesności projekt formy i produkcji, zebraliśmy najczęstsze pytania dotyczące przejścia od tradycyjnych procesów 2D do zaawansowanego cięcia 5-osiowego.

1. Jaka jest różnica pomiędzy obróbką 3 2 a ciągłą obróbką 5-osiową?

Podczas both use 5-axis machines, they function differently:

- 3 2 Obróbka (pozycyjna): Maszyna przechyla część lub narzędzie pod określonym kątem i blokuje je w miejscu. Rzeczywiste cięcie odbywa się przy użyciu standardowych ruchów 3-osiowych (X, Y, Z). Idealnie nadaje się do dotarcia do różnych powierzchni bloku formy w jednym ustawieniu.

- Ciągła 5-osiowa (jednoczesna): Podczas procesu cięcia wszystkie pięć osi porusza się jednocześnie. Jest to wymagane do rzeźbienia organiczne, opływowe kształty i utrzymywanie stałego kąta narzędzia do części na zakrzywionych powierzchniach.

2. Czy cięcie 5-osiowe eliminuje potrzebę obróbki EDM (obróbka elektroerozyjna)?

Znacząco je ogranicza, ale nie eliminuje całkowicie. Cięcie 5-osiowe może frezować głębokie żebra i złożone geometrie, do których nie są w stanie dotrzeć maszyny 3-osiowe, często zastępując potrzebę stosowania elektrod miedzianych. Jednakże, EDM jest nadal niezbędny w przypadku wyjątkowo ostrych narożników wewnętrznych (zero promienia) lub podczas pracy z wyjątkowo twardymi materiałami, które mogłyby złamać mechaniczne narzędzie tnące.

3. Dlaczego „projektowanie formy” dla 5 osi jest początkowo droższe?

Inwestycja początkowa jest wyższa ze względu na:

- Koszt maszyny: Centra CNC 5-osiowe są bardziej zaawansowane technologicznie niż maszyny 3-osiowe.

- Oprogramowanie: Wysokiej klasy Oprogramowanie CAM z modułami 5-osiowymi jest wymagane do kompleksowego generowania ścieżek narzędzia.

- Specjalizacja: Do zarządzania złożonym przepływem pracy związanym z przemianą cyfrową na fizyczną potrzebni są wykwalifikowani programiści i operatorzy.

- Współczynnik zwrotu z inwestycji: Koszty te są zwykle równoważone przez ogromne ograniczenie ręcznego polerowania, mniejszą liczbę konfiguracji i krótsze czasy realizacji.

4. Czy mogę wykorzystać moje istniejące pliki CAD 2D do obróbki 5-osiowej?

Cięcie 5-osiowe nie wymaga wysokiej wierności Model CAD 3D . Chociaż rysunek 2D definiuje wymiary, brakuje w nim danych powierzchni (NURBS) i objętości geometrycznej potrzebnych systemowi CAM do obliczenia 5-osiowej ścieżki narzędzia. Najpierw należy przekonwertować projekty 2D na modele bryłowe 3D lub powierzchniowe.

5. Jakie jest największe ryzyko przy produkcji form 5-osiowych?

Podstawowym ryzykiem jest: a kolizja maszyny . Ponieważ wrzeciono i stół poruszają się jednocześnie w pięciu kierunkach, istnieje duże ryzyko uderzenia głowicy narzędzia w przedmiot obrabiany lub samą maszynę. Oto dlaczego Cyfrowy bliźniak simulation i oprogramowanie zapobiegające kolizjom są obowiązkowymi krokami zapewniającymi bezpieczeństwo w 5-osiowym toku prac.

Szybka tabela porównawcza: 3-osiowe i 5-osiowe

| Funkcja | Frezowanie 3-osiowe | Frezowanie 5-osiowe |

|---|---|---|

| Złożoność | Ograniczone do kształtów pryzmatycznych. | Nieograniczone organiczne/złożone kształty. |

| Ustawienia | 3–6 ustawień dla standardowej formy. | 1 konfiguracja (Obróbka jednoustawienia). |

| Oprzyrządowanie | Długie, wibrujące narzędzia zapewniające głębokość. | Krótkie, sztywne narzędzia poprzez przechylenie. |

| Polerowanie | Wysoki (dni pracy fizycznej). | Niska do Żadnej (Maszyna idealna). |

Podsumowanie kluczowych warunków technicznych

- Wysokość przegrzebka: Drobne grzbiety pozostawione pomiędzy przejściami narzędzia. 5-osiowa zmniejsza je, tworząc gładsze powierzchnie.

- Kod G: Język programowania, który mówi maszynie CNC, gdzie ma się poruszać.

- Trwałość robocza: System (jak imadła lub magnesy) używany do utrzymywania stabilności bloku formy podczas cięcia.

- Podcięcie: Funkcja ukryta w widoku pionowym; 5-osiowa pozwala narzędziu „dosięgnąć” i wyfrezować te obszary.