Szybkie podsumowanie dla profesjonalistów

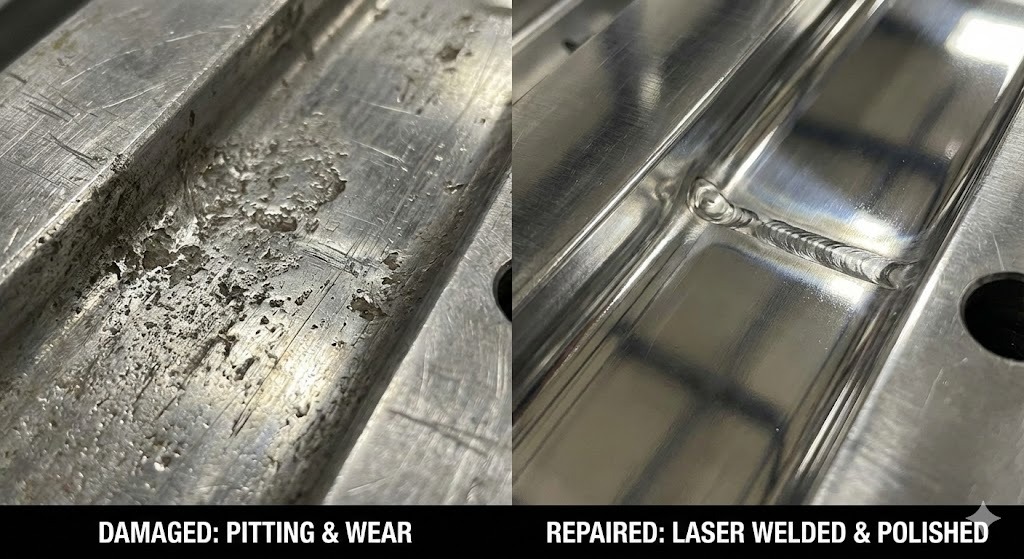

Naprawa flubm wtryskowych to wyspecjalizowany proces przywracania uszkodzonych narzędzi do ich lubyginalnych specyfikacji technicznych, aby zapewnić jakość części i zapobiec przestojom produkcji. Najbardziej efektywne nowoczesne podejście łączy precyzyjne spawanie laserowe — co dodaje materiał przy minimalnym wpływie ciepła — i zaawansowane obróbki powierzchni (takie jak powłoki PVD lub twarde chromowanie), aby zwiększyć żywotność formy. Stosując te techniki, producenci mogą skrócić przestoje nawet o 70% w porównaniu z tradycyjnym spawaniem TIG lub pełną wymianą narzędzia.

1. Wprowadzenie do naprawy form wtryskowych

Dlaczego prawidłowa konserwacja formy jest tak ważna?

Konserwacja formy to rutynowa praktyka polegająca na sprawdzaniu, czyszczeniu i naprawie jednostek wtryskowych w celu zapobiegania defektom. W przypadku produkcji z dużą szybkością nawet mikroskopijne zadrapanie na powierzchni wnęki może prowadzić do „wypływek” (nadmiaru plastiku na części) lub słabości strukturalnych. Proaktywna naprawa zapewnia dokładność wymiarowa i pozwala zaoszczędzić tysiące dolarów, unikając wysokich kosztów obróbki zupełnie nowej formy.

Jakie są najczęstsze przyczyny uszkodzeń form wtryskowych?

Uszkodzenia pleśni zazwyczaj można podzielić na cztery kategorie:

- Zużycie mechaniczne: Tarcie ścierne powodowane przez żywice wypełnione szkłem ścierające bramę i wnękę.

- Korozja: Ataki chemiczne powodowane przez odgazowujące tworzywa sztuczne (takie jak PCV), które powodują wżery na powierzchni stali.

- Błąd ludzki: Zadrapania spowodowane użyciem metalowych narzędzi do usuwania zablokowanych części.

- Zmęczenie termiczne: Pęknięcia naprężeniowe wynikające z ciągłych cykli ogrzewania i chłodzenia podczas produkcji.

2. Zrozumienie form wtryskowych: podstawy techniczne

Jakie są podstawowe elementy formy wtryskowej?

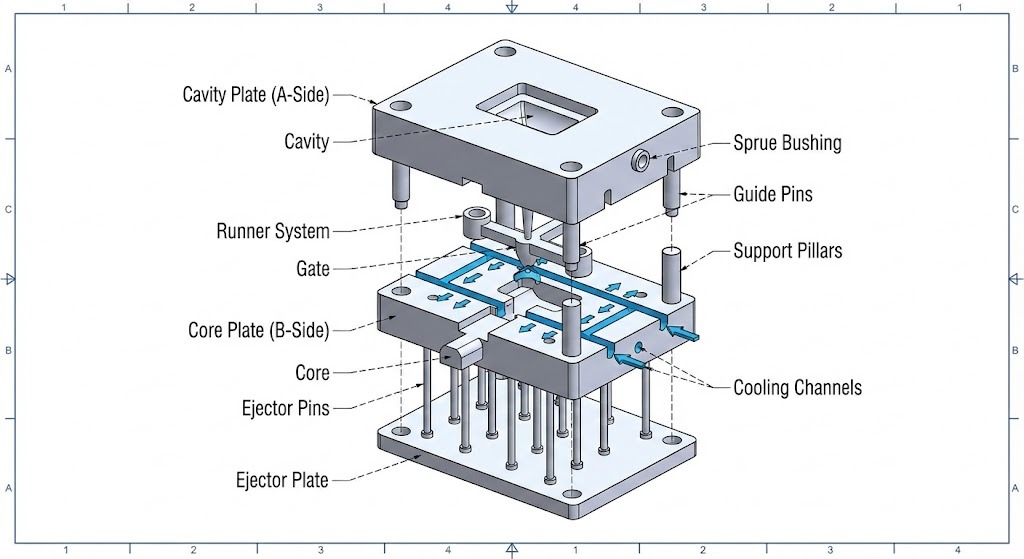

Aby przeprowadzić pomyślną naprawę, technik musi określić, który element ulega awarii.

- Wnęka i rdzeń: Główne strony „A” i „B”, które tworzą kształt części z tworzywa sztucznego.

- Kołki wypychacza: Elementy mechaniczne wypychające gotową część z formy.

- Kanały chłodzące: Wewnętrzne ścieżki, którymi przepływa woda lub olej w celu regulacji temperatury.

- System bram i prowadnic: „Przewód rurowy”, który kieruje stopiony plastik do wnęki.

Typowe materiały stosowane w formach wtryskowych

Wybór techniki naprawy zależy w dużej mierze od materiał formy . Większość form o wysokiej wydajności jest wykonana z Stal narzędziowa , czyli stal stopowa z pierwiastkami takimi jak chrom lub wanad w celu zwiększenia twardości.

Tabela 1: Typowe materiały na formy i zgodność napraw

| Rodzaj materiału | Wspólna klasa | Trudność naprawy | Najlepsza metoda naprawy |

|---|---|---|---|

| Stal P20 | Wstępnie hartowana stal | Niski | Spawanie laserowe lub TIG |

| H13 Stal | Stal narzędziowa do pracy na gorąco | Średni | Spawanie laserowe (wymaga wstępnego nagrzania) |

| Stal S7 | Stal odporna na wstrząsy | Wysoka | Precyzyjne spawanie laserowe |

| Aluminium | 7075-T6 | Średni | Specjalistyczny drut laserowy |

Jaka jest różnica pomiędzy systemami gorącokanałowymi i zimnokanałowymi?

- Systemy gorących kanałów: Używaj podgrzewanych kolektorów, aby utrzymać stopiony plastik wewnątrz formy, zmniejszając ilość odpadów, ale czyniąc naprawy bardziej złożonymi ze względu na zintegrowane komponenty elektryczne.

- Systemy zimnokanałowe: Proste kanały, które solidnie łączą się z częścią; są łatwiejsze do naprawy, ale powodują więcej złomu.

Definicje techniczne

- HAZ (strefa wpływu ciepła): Obszar metalu nieszlachetnego, który nie został stopiony, ale którego mikrostruktura została zmieniona pod wpływem ciepła spawania. Minimalizacja HAZ jest głównym celem spawania laserowego.

- Twardość Rockwella (HRC): Skala używana do pomiaru twardości materiału wgłębnego. Większość stali formierskich ma twardość od 30 do 60 HRC.

- Błysk: Wada formowania wtryskowego polegająca na wydostawaniu się cienkich warstw tworzywa sztucznego pomiędzy połówkami formy, co zwykle wskazuje na zużytą linię podziału.

3. Spawanie laserowe do naprawy form wtryskowych

Co to jest spawanie laserowe w naprawie form?

Spawanie laserowe to wysoce precyzyjny proces naprawy, w którym wykorzystuje się skoncentrowaną wiązkę światła do wtapiania specjalistycznego drutu wypełniającego w uszkodzony obszar formy. W przeciwieństwie do tradycyjnego spawania, laser skupia energię tak mocno, że tworzy mocne wiązanie metalurgiczne niemal bez zniekształceń otaczającej stali.

Jakie są zalety spawania laserowego?

Dla techników spawanie laserowe jest preferowaną metodą wytwarzania narzędzi o wysokiej wartości, ponieważ:

- Strefa minimalnego wpływu ciepła (HAZ): Miejscowe ciepło zapobiega wypaczaniu się stali formierskiej i utracie jej pierwotnej twardości.

- Ekstremalna precyzja: Technicy mogą naprawić nawet drobne uszkodzenia 0,05 mm , umożliwiając pracę na skomplikowanych teksturach i ostrych narożnikach.

- Złożone geometrie: Bezkontaktowy charakter lasera umożliwia naprawy w głębokich ubytkach lub wąskich żebrach, do których nie dociera palnik TIG.

- Zredukowane przetwarzanie końcowe: Ponieważ spoina jest tak czysta, czas potrzebny na ręczne szlifowanie i polerowanie zostaje skrócony o ponad 50% .

3.4. Proces spawania laserowego: przewodnik krok po kroku

Aby uzyskać profesjonalną naprawę, technicy muszą przestrzegać stiardowej sekwencji:

Krok 1: Przygotowanie powierzchni formy

Czystość jest najważniejszym czynnikiem. Przyczyną będą pozostałości plastiku, oleju lub rdzy porowatość (małe pęcherzyki) w spoinie.

- Działanie: Aby usunąć wszelkie zanieczyszczenia, użyj czyszczenia ultradźwiękowego lub specjalistycznych rozpuszczalników.

- Weryfikacja: Sprawdź obszar pod a 10-krotny mikroskop aby upewnić się, że metal jest „jasny” i wolny od zwęglonych pozostałości.

Krok 2: Wybór parametrów i ustawień spawania

Ustawienia lasera należy dostroić w oparciu o metal nieszlachetny i grubość naprawy.

- Energia impulsu (dżule): Kontroluje głębokość wtopienia spoiny.

- Czas trwania impulsu (ms): Określa, jak długo laser pozostaje włączony; dłuższe impulsy są stosowane w przypadku grubszych drutów.

- Częstotliwość (Hz): Prędkość impulsów laserowych.

- Rozmiar plamki (mm): Średnica wiązki laserowej; zwykle ustawiony pomiędzy 0,2 mm i 1,5 mm .

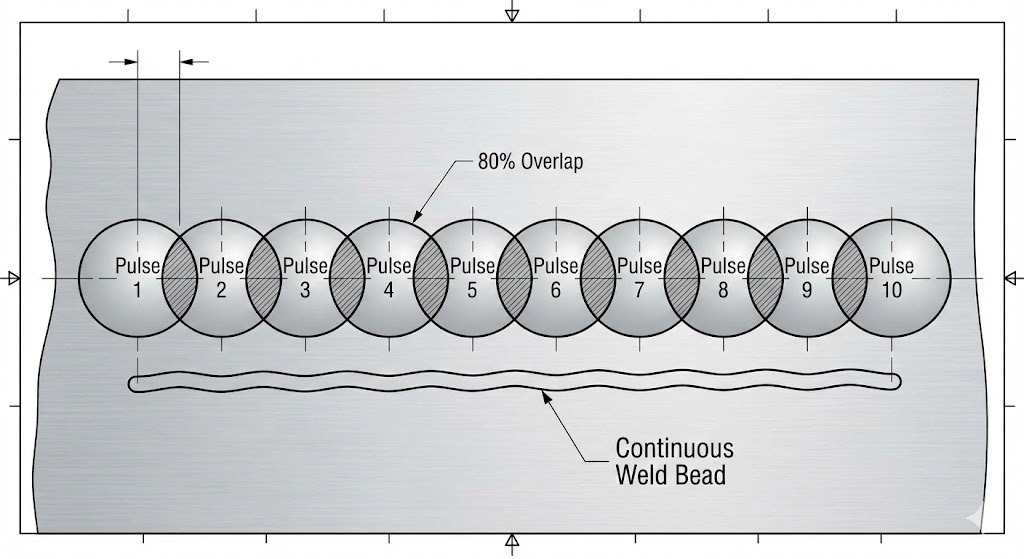

Krok 3: Wykonanie technik spawalniczych

- Spawanie impulsowe: Standardowa metoda naprawy. Każdy impuls tworzy małą „kropkę” stopionego metalu.

- Spawanie ciągłe/na zakładkę: Technicy nakładają się na każdą „kropkę”. 70-80% aby stworzyć jednolity, solidny koralik metalu.

3.5. Najlepsze praktyki dla techników

- Dopasuj drut wypełniający: Zawsze używaj drutu laserowego, który odpowiada składowi chemicznemu stali formierskiej (np. użyj drutu H13 w przypadku formy H13), aby zapewnić jednolitą twardość i kolor po polerowaniu.

- Zarządzaj gazem osłonowym: Użyj Gaz argonowy przy stałym natężeniu przepływu, aby zapobiec utlenianiu, które powoduje, że spoina staje się czarna i łamliwa.

- Unikaj nadmiernego budowania: Dodaj tylko minimalną potrzebną ilość materiału. Nadmierne spawanie zwiększa ryzyko gromadzenia się ciepła i dodatkowego czasu obróbki.

3.6. Typowe problemy i rozwiązania

| Problem | Prawdopodobna przyczyna | Profesjonalne rozwiązanie |

|---|---|---|

| Podcięcie | Moc (napięcie) jest zbyt wysoka | Niskier the pulse energy and increase the spot size. |

| Pory/pęcherzyki | Zanieczyszczona powierzchnia | Ponownie oczyść obszar alkoholem i sprawdź przepływ gazu. |

| Pękanie | Wysoka carbon steel cooling too fast | Rozgrzej formę do 150-200°C przed spawaniem. |

| Zatonięcie | Niewłaściwe podawanie drutu | Upewnij się, że drut jest wepchnięty na środek jeziorka. |

Kluczowy wgląd techniczny: znaczenie mikrostruktury

Gdy impuls lasera uderza w stal, szybkość chłodzenia jest niezwykle wysoka. To tworzy mikrostruktura martenzytyczna w obszarze spoiny, który jest bardzo twardy, ale może być kruchy. Aby zapewnić długoterminową trwałość, duże naprawy należy poddać cyklowi ogrzewania „odprężającego”, aby ustabilizować metalową konstrukcję.

4. Techniki obróbki powierzchni form wtryskowych

Co to jest obróbka powierzchniowa w naprawie form?

Obróbka powierzchni polega na nałożeniu cienkiej warstwy specjalistycznego materiału lub zmianie chemicznej zewnętrznej „powłoki” stali formierskiej. W cyklu naprawy jest to ostatni krok po spawaniu i polerowaniu. Został zaprojektowany w celu przywrócenia lub poprawy pierwotnej wydajności formy, w szczególności jej odporności na zużycie, korozję i tarcie.

Rodzaje obróbki powierzchni form

4.2.1. Twarde chromowanie

Jest to tradycyjny proces elektrochemiczny, podczas którego nakłada się warstwę chromu bezpośrednio na stal.

- Najlepsze dla: Chroni przed korodującymi tworzywami sztucznymi, takimi jak PCV, i poprawia „uwalnianie” części.

- Twardość: Typowo 65–70 HRC .

4.2.2. Bezprądowe niklowanie

W przeciwieństwie do standardowego powlekania, wykorzystuje ono reakcję chemiczną, a nie energię elektryczną, zapewniając idealnie jednolitą grubość nawet w przypadku głębokich otworów lub kanałów chłodzących.

- Najlepsze dla: Złożone geometrie, w których wymagana jest jednakowa grubość.

4.2.3. Powłoka z azotku tytanu (TiN).

Powłoka PVD (Physical Vapor Deposition) w kolorze złotym, która jest niezwykle twarda.

- Najlepsze dla: Środowiska o wysokiej ścieralności, takie jak formy wykorzystujące żywice wypełnione szkłem.

- Twardość: Do 80 HRC .

4.3. Korzyści z obróbki powierzchni

Zastosowanie prawidłowego leczenia zapewnia trzy podstawowe korzyści techniczne:

- Poprawiona odporność na zużycie: Zapobiega „wymywaniu” w śluzach, przez które przepływa tworzywo sztuczne pod wysokim ciśnieniem.

- Zwiększona ochrona przed korozją: Chroni kosztowną stal narzędziową przed parą wodną i kwaśnymi gazami będącymi produktami ubocznymi.

- Ulepszone właściwości wydania: Zmniejsza „tarcie” pomiędzy tworzywem sztucznym a metalem, umożliwiając skrócenie czasu cyklu i zmniejszenie liczby uszkodzonych części.

4.4. Jak wybrać odpowiednie leczenie

Wybór zależy od „Trybu awarii” formy:

- Jeśli pleśń się drapie: Użyj TiN lub DLC (węgiel diamentopodobny) dla maksymalnej twardości.

- Jeśli forma rdzewieje: Użyj Nikiel bezprądowy dla 100% pokrycia.

- Jeśli plastik się klei: Użyj Twardy chrom lub wyspecjalizowane Powłoki na bazie PTFE .

4,5. Proces obróbki powierzchni: przewodnik krok po kroku

Krok 1: Przygotowanie formy i czyszczenie

Powłoka połączy się tylko z idealnie czystą powierzchnią.

- Działanie: Wykonać końcowe polerowanie w wymaganym zakresie Wykończenie SPI (np. wykończenie lustrzane A-2).

- Uwaga techniczna: Wszelkie mikroskopijne oleje pozostałe ze pasty polerskiej spowodują złuszczanie się powłoki (rozwarstwianie).

Krok 2: Nałożenie powłoki

Formę umieszcza się w komorze próżniowej (w przypadku PVD/CVD) lub w kąpieli chemicznej (w przypadku galwanizacji).

- Precyzja: Powłoki nakłada się zazwyczaj grubością ok 0,002 mm do 0,010 mm dzięki czemu nie zmieniają ostatecznych wymiarów części.

Krok 3: Procesy po obróbce

- Działanie: Sprawdź powierzchnię pod kątem „dziur” lub nierównej grubości.

- Działanie: Przeprowadzić ostateczną kontrolę wymiarów, aby upewnić się, że powłoka nie spowodowała, że narzędzie znalazło się poza tolerancją.

4.6. Rozwiązywanie typowych problemów związanych z obróbką powierzchni

| Problem | Prawdopodobna przyczyna | Profesjonalne rozwiązanie |

|---|---|---|

| Łuszczenie się/łuszczenie | Złe czyszczenie powierzchni | Zdejmij powłokę, wypoleruj ponownie i użyj czyszczenia ultradźwiękowego. |

| Zmatowienie wykończenia | Powłoka jest zbyt gruba | Skróć czas osadzania; sprawdź miernik grubości mikronów. |

| Tworzenie krawędzi | Wysoka current density (in plating) | Użyj “dummy” cathodes to pull excess current away from sharp corners. |

Definicja techniczna: PVD vs. CVD

- PVD (fizyczne osadzanie z fazy gazowej): Proces próżniowy w niskiej temperaturze (poniżej 500°C), który nie powoduje wypaczenia stali formierskiej.

- CVD (chemiczne osadzanie z fazy gazowej): Proces wysokotemperaturowy (do 1000°C), który tworzy mocniejsze wiązanie, ale może wymagać późniejszego ponownego utwardzenia formy.

5. Rozważania praktyczne dla techników

Jak technicy dbają o bezpieczeństwo podczas naprawy form?

Bezpieczeństwo jest sprawą najwyższej wagi podczas stosowania laserów wysokoenergetycznych i zabiegów chemicznych.

- Bezpieczeństwo lasera: Zawsze pracuj w wyznaczonym miejscu Obszar lasera klasy 4 . Technicy muszą nosić okulary ochronne o określonej długości fali, aby zapobiec trwałemu uszkodzeniu siatkówki przez odbite wiązki.

- Ekstrakcja oparów: Spawanie i czyszczenie chemiczne uwalniają mikroskopijne cząstki metali i LZO (lotne związki organiczne). Aby utrzymać jakość powietrza, należy stosować miejscową wentylację wyciągową.

- Ochrona termiczna: Nawet w przypadku zlokalizowanej strefy HAZ podstawa formy może zatrzymać znaczną ilość ciepła. Podczas obsługi elementów po spawaniu należy nosić rękawice odporne na ciepło.

Wymagany sprzęt i narzędzia do osiągnięcia sukcesu

Profesjonalne stanowisko do naprawy form wymaga czegoś więcej niż tylko spawacza. Niezbędne narzędzia obejmują:

- Mikroskop stereoskopowy: Minimalne powiększenie 10x do oglądania jeziorka spawalniczego.

- Szlifierki precyzyjne: Wysokoobrotowe, pneumatyczne lub elektryczne narzędzia obrotowe do „zgrubnego” zgrzewania spoiny.

- Zestawy do mikropolerowania: Pasty diamentowe i kamienie ceramiczne do przywracania wykończenia powierzchni SPI.

- Mikrometry cyfrowe: Aby sprawdzić, czy naprawa przywróciła pierwotną tolerancję komponentu.

Analiza kosztów: naprawa formy a wymiana

Jedną z najważniejszych ról technika jest doradzanie kierownictwu w sprawie naprawy formy lub złomowania.

Tabela 2: Matryca decyzyjna dotycząca naprawy a wymiany

| Czynnik | Naprawa (powierzchnia laserowa) | Pełna wymiana |

|---|---|---|

| Typowy koszt | 5% – 20% pierwotnego kosztu narzędzia | 100% kosztu narzędzia |

| Czas realizacji | 24 – 72 godziny | 8 – 16 tygodni |

| Trwałość | 80% – 100% pierwotnej żywotności | 100% (Nowy cykl życia) |

| Najlepsze dla | Zlokalizowane uszkodzenia, bramy, linie podziału | Katastrofalne pęknięcie ramy, całkowite rozmycie |

Studium przypadku: Skrócenie przestojów w oprzyrządowaniu motoryzacyjnym

Dostawca branży motoryzacyjnej poziomu 1 doświadczył „zamrożenia bramy” z powodu ścierania formy z 32 gniazdami.

- Problem: Błysk linii podziału powodował 15% współczynnik odrzuceń.

- Rozwiązanie: Wykorzystani technicy Drut laserowy H13 aby odbudować linię podziału, a następnie a TiN (azotek tytanu) Powłoka PVD.

- Wynik: Forma wróciła do produkcji 36 godzin , a twardość powierzchni wzrosła z 52 HRC do 82 HRC, zapobiegając przyszłemu zużyciu.

6. Zaawansowane techniki i technologie

Jakie są metody naprawy hybrydowej?

Naprawa hybrydy polega na użyciu Spawanie laserowe do renowacji konstrukcji, a następnie Obróbka powierzchniowa w celu poprawy funkcjonalności.

- Przykład: Spawanie uszkodzonego otworu na kołek wypychacza, a następnie nałożenie Nikiel bezprądowy powłoka na całej płycie. Dzięki temu naprawa będzie trwała, a cała powierzchnia zabezpieczona przed rdzą.

Automatyzacja w naprawie form

Branża zmierza w kierunku Spawanie laserowe CNC . Zamiast ręcznego prowadzenia drutu przez technika pod mikroskopem, ramię robota podąża zaprogramowaną ścieżką. Zapewnia to 100% stałą grubość spoiny i idealnie nadaje się do naprawy dużych partii identycznych płytek.

Pojawiające się technologie: druk 3D z metalu (wytwarzanie przyrostowe)

W przypadku katastrofalnych awarii, w których brakuje dużych sekcji formy, technicy korzystają obecnie z tego rozwiązania Ukierunkowane osadzanie energii (DED) . To „drukowanie 3D” stali narzędziowej bezpośrednio na istniejącej podstawie formy, która jest następnie obrabiana CNC z powrotem do ostatecznego kształtu.

7. Podsumowanie kluczowych punktów

- Precyzja jest kluczem: Spawanie laserowe is the gold standard for mold repair because it minimizes the HAZ and prevents tool distortion.

- Synergia powierzchniowa: Obróbka powierzchnis like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- Konserwacja proaktywna: Wczesne rozpoznanie zużycia poprzez kontrolę mikroskopową może zapobiec konieczności kosztownych wymian.

Przyszłość naprawy form wtryskowych

Ponieważ części z tworzyw sztucznych stają się coraz bardziej złożone, a czas realizacji krótszy, integracja Diagnostyka oparta na sztucznej inteligencji and automatyczna naprawa laserowa staną się standardem. Technicy, którzy opanowali zarówno metalurgię spawania, jak i chemię powłok powierzchniowych, będą najcenniejszymi zasobami nowoczesnej „Inteligentnej Fabryki”.

Lista kontrolna rozwiązywania problemów technicznych dla techników

- Czy określono rodzaj stali? (Dopasuj drut do metalu nieszlachetnego).

- Czy powierzchnia jest „jasno czysta”? (Bez olejów i pozostałości).

- Czy parametry lasera są ustawione? (Sprawdź dżule i rozmiar plamki).

- Czy przepływa gaz argonowy? (Zapobiegaj utlenianiu).

- Czy powłoka pasuje do żywicy? (np. Chrome do PCV).

Często zadawane pytania: Naprawa form wtryskowych

Ile zazwyczaj kosztuje spawanie laserowe w celu naprawy form?

Koszt spawanie laserowe do naprawy form ogólnie waha się od 200 do 2000 dolarów na sesję naprawczą, w zależności od złożoności geometrii i ilości potrzebnego materiału. Oznacza to znaczną oszczędność, ponieważ zazwyczaj kosztuje tylko tyle 5% do 15% ceny formy zamiennej.

Czy można spawać formę, która została już obrobiona powierzchniowo?

Tak, ale powłokę powierzchniową należy usunąć najpierw w obszarze naprawy. Powłoki takie jak Twardy chrom or TiN przed spawaniem należy je usunąć poprzez trawienie chemiczne lub precyzyjne szlifowanie. Spowoduje to spawanie bezpośrednio nad powłoką zanieczyszczenie , co prowadzi do kruchego spawu i słabego wiązania.

Jaka jest najlepsza obróbka powierzchni ściernych tworzyw sztucznych?

W przypadku tworzyw sztucznych wzmocnionych włóknem szklanym lub minerałami, Azotek tytanu (TiN) or Węgiel diamentopodobny (DLC) to najlepsze metody obróbki powierzchni. Te powłoki PVD zapewniają twardość powierzchni powyżej 80 HRC , który skutecznie przeciwdziała efektowi „piaskowania” żywic ściernych.

Jak długo trwa typowa naprawa metodą spawania laserowego?

Większość drobnych napraw metodą spawania laserowego można wykonać w 2 do 4 godzin łącznie z przygotowaniem i czyszczeniem. Jeśli naprawa wymaga rozległego polerowania po spawaniu lub dodatkowej obróbki powierzchni, takiej jak powłoka PVD, całkowity czas realizacji wynosi zazwyczaj 24 do 72 godzin .

Czy spawanie laserowe powoduje wypaczenie formy?

Nie, spawanie laserowe nie powoduje wypaczeń gdy zostanie wykonany prawidłowo. Ponieważ laser wytwarza wysoce skoncentrowaną wiązkę o średnicy ok Strefa minimalnego wpływu ciepła (HAZ) , większość formy pozostaje w temperaturze pokojowej, zachowując integralność strukturalną i tolerancje wymiarowe narzędzia.

Jaka jest różnica między spawaniem TIG a spawaniem laserowym form?

Podstawowa różnica polega na tym dopływ ciepła .

- Spawanie metodą TIG wykorzystuje łuk o wysokiej temperaturze, który tworzy dużą strefę HAZ, często wymagającą wyżarzania i ponownego hartowania całej formy.

- Spawanie laserowe wykorzystuje precyzyjną wiązkę światła, która tworzy mikroskopijne jeziorko stopu, umożliwiając naprawę gotowych, hartowanych narzędzi bez wpływu na otaczający materiał.

Jak wybrać właściwy drut do spawania laserowego?

Musisz odpowiadają składowi chemicznemu drutu spawalniczego do podstawy stali formy. Na przykład użyj Drut H13 do stali narzędziowej H13 . Użycie nieprawidłowego drutu może prowadzić do powstania „linii pomocniczych” lub „duchów” po wypolerowaniu formy, które uwidocznią się jako defekty na końcowych częściach z tworzywa sztucznego.

Tabela skrócona: Rozwiązania naprawcze według defektu

| Typ wady | Zalecana naprawa | Dlaczego? |

|---|---|---|

| Błysk linii podziału | Spawanie laserowe (P20/H13) | Odbudowuje ostre krawędzie bez zniekształceń. |

| Korozja kwasowa PCV | Nikiel bezprądowy Plating | Zapewnia 100% barierę chemiczną we wszystkich ubytkach. |

| Mycie bramy | Spawana laserowo powłoka TiN | Przywraca wymiary i zwiększa odporność na ścieranie. |

| Punktowanie sworznia wypychacza | Mikropolerowanie DLC | Zmniejsza tarcie, aby zapobiec zatarciu sworznia. |