Rzeczywistość flubmowania wtryskowego o małej objętości: wypełnianie luki

W produkcji często napotykamy na ścianę. Wyrosłeś z chwiejnych tolerancji druku 3D, ale nie jesteś gotowy wydać 50 000 dolarów na formę z hartowanej stali, której zbudowanie zajmuje trzy miesiące. To jest gdzie Formowanie wtryskowe o małej objętości (LVIM) wkracza. To idealne miejsce dla zespołów zajmujących się sprzętem, które potrzebują prawdziwych części, prawdziwych materiałów i prawdziwej szybkości — bez zadłużenia na poziomie przedsiębiorstwa.

O czym właściwie mówimy?

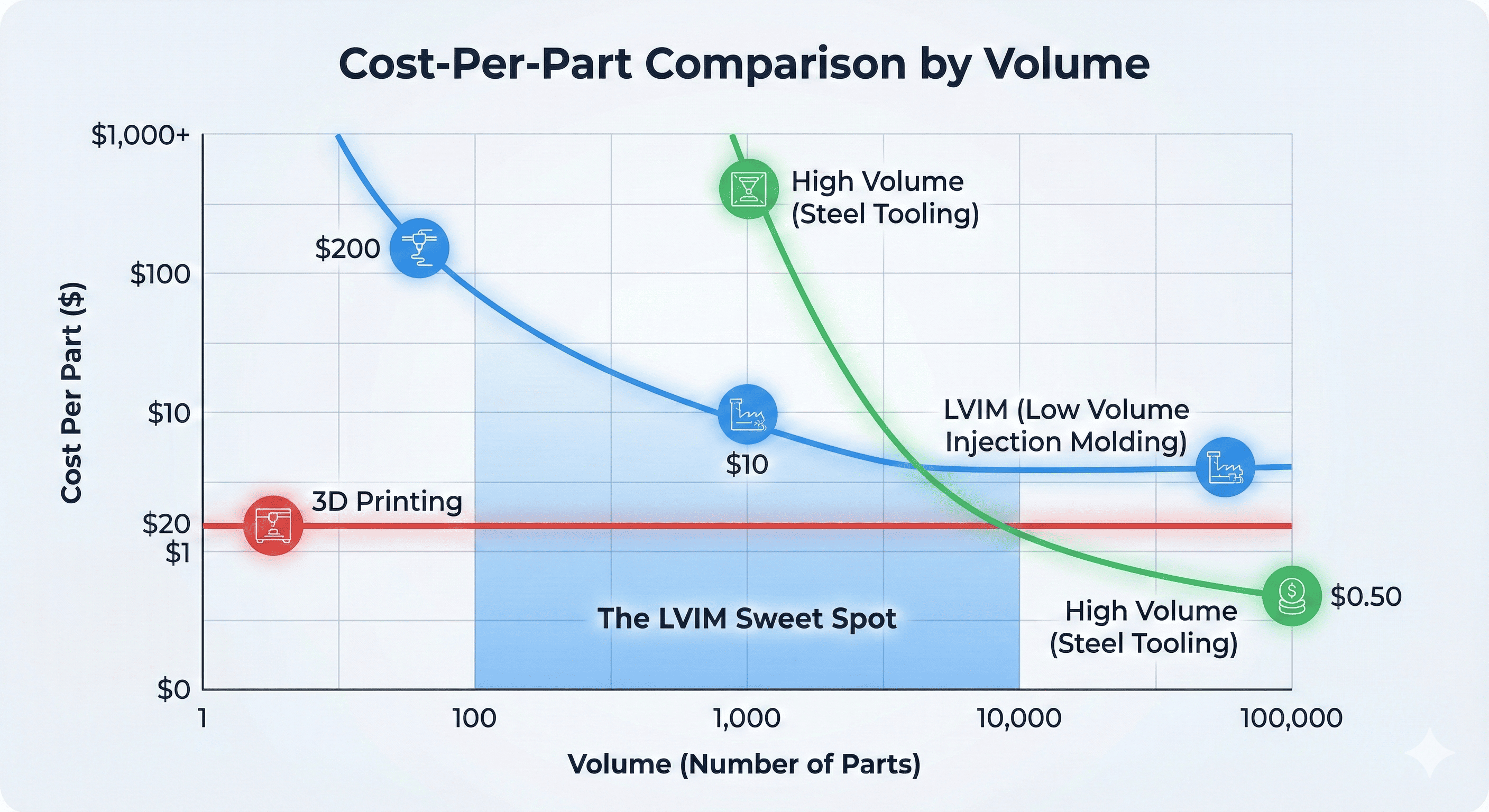

Pomyśl o LVIM jako o zwinnym kuzynie masowej produkcji. Podczas gdy tradycyjne formowanie ma obsesję na punkcie „milionów cykli”, LVIM został zaprojektowany z myślą o: 100 do 10 000 sztuk zasięg.

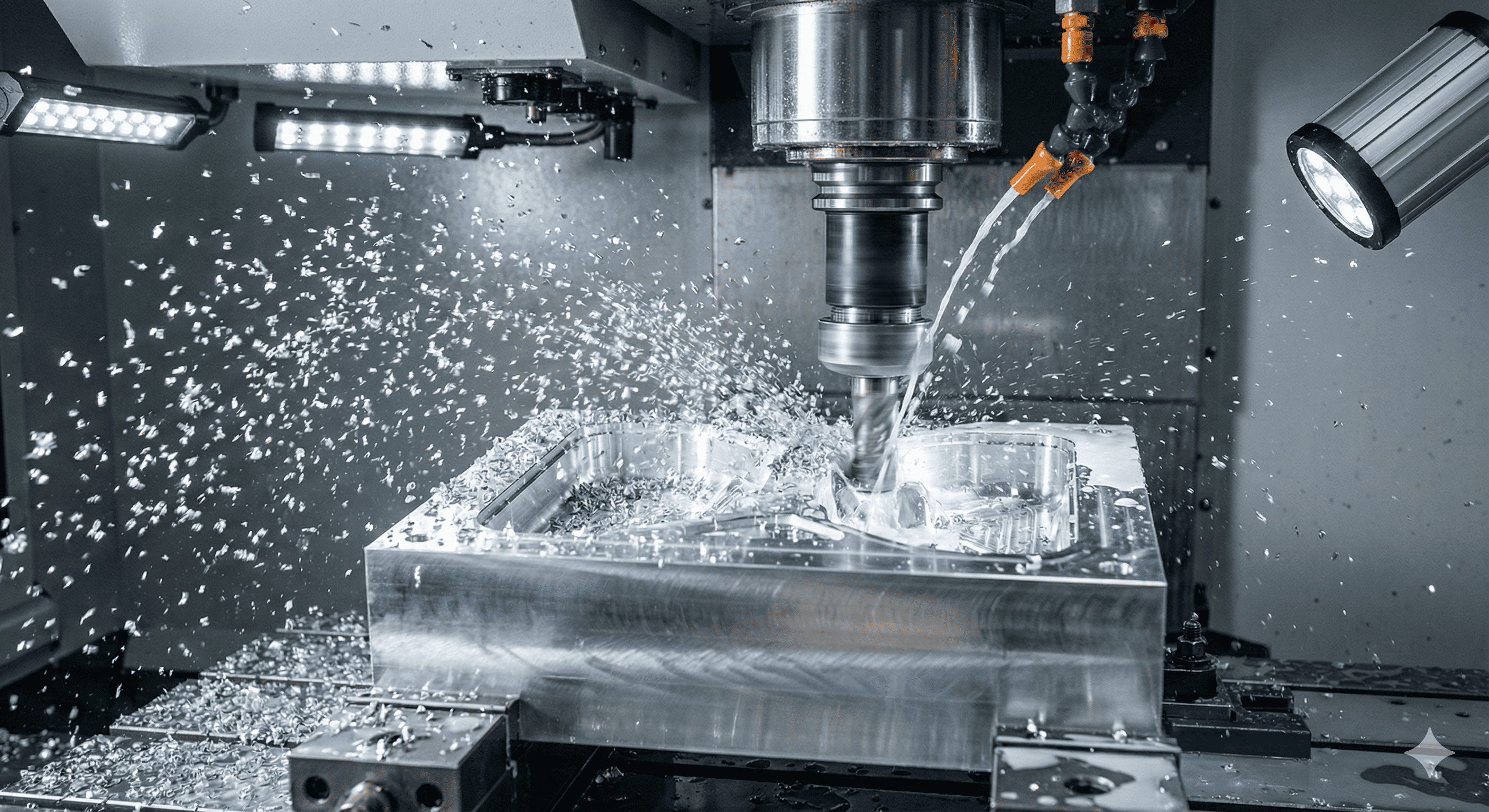

Prawdziwa magia dzieje się w narzędziowni. Zamiast wyczerpujących tygodni spędzonych na obróbce stali hartowanej, używamy stali wysokiej jakości aluminium lub wstępnie utwardzane stopy stali. Dlaczego? Ponieważ aluminium szybciej oddaje ciepło i tnie jak masło. To przenosi dyskusję z pytania „Ile miesięcy?” na „Ile dni do wysyłki?”

Po co zawracać sobie głowę LVIMem?

Szczerze mówiąc, największą wygraną nie jest tylko niższa cena – to spokój ducha.

- Testowanie rynku bez ryzyka: Wyobraź sobie, że wprowadzasz produkt na rynek, zdajesz sobie sprawę, że przyciski wydają się „bzdurne” i musisz wyrzucić narzędzie warte 60 000 dolarów. Dzięki formowaniu o małej objętości można się obracać. Jeśli rynek chce innej tekstury lub niewielkiej zmiany w chwycie, Twój portfel nie będzie krzyczał, gdy zaktualizujesz aluminiową wkładkę.

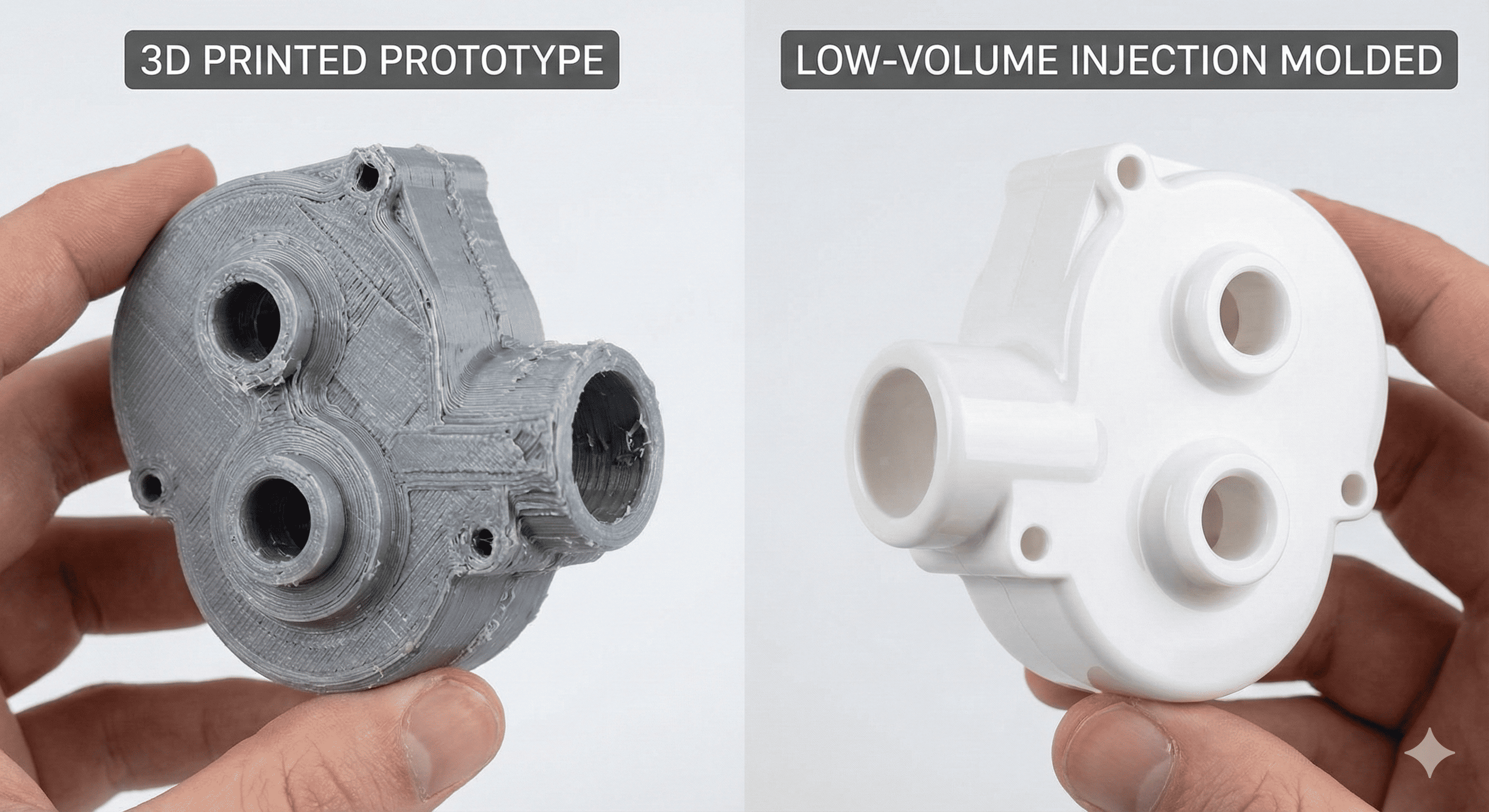

- Zaleta „prawdziwego materiału”: Bądźmy szczerzy, wydruki 3D przypominają wydruki 3D. Świetnie nadają się do kontroli wizualnej, ale nie zachowują się jak produkt końcowy. LVIM używa dokładnego tworzywa termoplastyczne klasy produkcyjnej (takich jak ABS, PC lub Nylon), które Twoi klienci faktycznie będą posiadać. Już od pierwszego dnia otrzymujesz zatrzaski, odporność na ciepło i wykończenie powierzchni produktu detalicznego.

- Oprzyrządowanie mostowe: Podczas gdy Twoja masywna, wielogniazdowa stalowa forma jest rzeźbiona gdzieś w fabryce, Twoje aluminiowe narzędzie do „mostu” już pompuje części. Jesteś na rynku, generujesz przychody i zbierasz opinie, podczas gdy twoi konkurenci wciąż przeglądają pliki CAD.

Handel

Jednak to nie tylko słońce i szybkie terminy realizacji. Narzędzia aluminiowe są bardziej miękkie. Nie wystarczą na milion strzałów i być może będziesz musiał poświęcić niektóre z najbardziej złożonych wewnętrznych linii chłodzenia. Ale dla startupu czy zespołu badawczo-rozwojowego? To kompromis, na który większość z nas zdecydowałaby się w mgnieniu oka.

Chodzi o to, aby stać się „wystarczająco dobrym”, aby być „świetnym” w oczach klientów, tak szybko, jak to tylko możliwe.

Kiedy pociągnąć za spust: wybór odpowiedniego momentu do formowania o małej objętości

Łatwo jest wpaść w nastawienie „wydrukujmy to w 3D”, ale przychodzi moment, w którym przestaje to mieć sens – zarówno ze względu na budżet, jak i zdrowie psychiczne. LVIM to nie tylko rozwiązanie pośrednie; to strategiczne posunięcie. Kiedy więc właściwie należy go używać?

1. Egzamin końcowy z prototypowania

Pomyśl o tym jako o fazie „Beta”. Zrobiłeś wydruki FDM lub SLA i kształt wygląda dobrze. Ale czy klip się urwie? Czy ciepło z wewnętrznej elektroniki spowoduje wypaczenie obudowy? Stosując formowanie o małej objętości w swoich ostatecznych prototypach, testujesz rzeczywista fizyka części. Możesz zobaczyć, jak plastik wpływa w rogi i jak się kurczy – rzeczywiste dane, których po prostu nie można uzyskać z drukarki.

2. Budowa „Mostu”

Jest to prawdopodobnie najczęstszy przypadek użycia. Załóżmy, że Twój produkt odniósł sukces i zamówiłeś stalową formę o dużej wydajności. Dostarczenie narzędzia może zająć od 12 do 16 tygodni. Czy stać Cię na czekanie czterech miesięcy z rozpoczęciem sprzedaży? Prawdopodobnie nie. „Narzędzie pomostowe” (aluminiowa forma) pomoże Ci przetrwać te pierwsze kilka miesięcy. Utrzymuje linię montażową w ruchu, podczas gdy wytrzymałe żelazo jest nadal kute.

3. Produkcja pilotażowa i małe nisze

Czasami „mała głośność” jest w rzeczywistości „pełną głośnością”. Jeśli budujesz urządzenia medyczne, wysokiej klasy zestawy samochodowe lub specjalistyczne komponenty do dronów, możesz potrzebować tylko 2000 sztuk rocznie. W takich przypadkach wydawanie 80 000 dolarów na narzędzie wielogniazdowe to po prostu zły interes. LVIM staje się Twoim rozwiązaniem do trwałej produkcji, utrzymując niskie koszty ogólne i wysokie marże.

Poradnik materiałów: co właściwie możesz uformować?

Ludzie często pytają: „Czy mogę użyć tego samego plastiku, co duzi faceci?” Absolutnie. W tym właśnie tkwi cały sens.

Ciężcy hitterzy: tworzywa termoplastyczne

Większość tego, czego dotykamy – od szczoteczki do zębów po tapicerkę samochodu – jest wykonana z tworzyw termoplastycznych. To gwiazdy serialu, ponieważ można je topić, wstrzykiwać i wielokrotnie chłodzić.

- ABS: Niezawodny koń pociągowy. Wytrzymały, odporny na uderzenia i pięknie wykończony.

- Poliwęglan (PC): Kiedy potrzebujesz, aby był wyraźny lub niewiarygodnie mocny.

- Nylon (PA): Wybór inżynieryjny dla przekładni i części ruchomych, które muszą być odporne na zużycie.

Specjaliści: termoutwardzalne

To inna rasa. Gdy zastygną, są gotowe – podobnie jak pieczenie ciasta, nie można go ponownie stopić w ciasto. Są fantastyczne w środowiskach o wysokiej temperaturze lub w izolacji elektrycznej, gdzie absolutnie nie może dojść do stopienia części pod ciśnieniem.

Wybieranie wojownika

Wybór materiału to nie tylko wytrzymałość; chodzi o „skurczenie się”. Różne tworzywa sztuczne zachowują się inaczej, gdy uderzają w zimne ścianki formy. Jeśli w połowie projektu zmienisz materiały, części mogą już nie pasować do siebie. Zawsze lepiej jest wybrać materiał przeznaczony do produkcji na etapie małej produkcji, aby uniknąć później nieprzyjemnych niespodzianek.

Kiedy pociągnąć za spust: wybór odpowiedniego momentu do formowania o małej objętości

Łatwo jest wpaść w nastawienie „wydrukujmy to w 3D”, ale przychodzi moment, w którym przestaje to mieć sens – zarówno ze względu na budżet, jak i zdrowie psychiczne. LVIM to nie tylko rozwiązanie pośrednie; to strategiczne posunięcie. Kiedy więc właściwie należy go używać?

1. Egzamin końcowy z prototypowania

Pomyśl o tym jako o fazie „Beta”. Zrobiłeś wydruki FDM lub SLA i kształt wygląda dobrze. Ale czy klip się urwie? Czy ciepło z wewnętrznej elektroniki spowoduje wypaczenie obudowy? Stosując formowanie o małej objętości w swoich ostatecznych prototypach, testujesz rzeczywista fizyka części. Możesz zobaczyć, jak plastik wpływa w rogi i jak się kurczy – rzeczywiste dane, których po prostu nie można uzyskać z drukarki.

2. Budowa „Mostu”

Jest to prawdopodobnie najczęstszy przypadek użycia. Załóżmy, że Twój produkt odniósł sukces i zamówiłeś stalową formę o dużej wydajności. Dostarczenie narzędzia może zająć od 12 do 16 tygodni. Czy stać Cię na czekanie czterech miesięcy z rozpoczęciem sprzedaży? Prawdopodobnie nie. „Narzędzie pomostowe” (aluminiowa forma) pomoże Ci przetrwać te pierwsze kilka miesięcy. Utrzymuje linię montażową w ruchu, podczas gdy wytrzymałe żelazo jest nadal kute.

3. Produkcja pilotażowa i małe nisze

Czasami „mała głośność” jest w rzeczywistości „pełną głośnością”. Jeśli budujesz urządzenia medyczne, wysokiej klasy zestawy samochodowe lub specjalistyczne komponenty do dronów, możesz potrzebować tylko 2000 sztuk rocznie. W takich przypadkach wydawanie 80 000 dolarów na narzędzie wielogniazdowe to po prostu zły interes. LVIM staje się Twoim rozwiązaniem do trwałej produkcji, utrzymując niskie koszty ogólne i wysokie marże.

Poradnik materiałów: co właściwie możesz uformować?

Ludzie często pytają: „Czy mogę użyć tego samego plastiku, co duzi faceci?” Absolutnie. W tym właśnie tkwi cały sens.

Ciężcy hitterzy: tworzywa termoplastyczne

Większość tego, czego dotykamy – od szczoteczki do zębów po tapicerkę samochodu – jest wykonana z tworzyw termoplastycznych. To gwiazdy serialu, ponieważ można je topić, wstrzykiwać i wielokrotnie chłodzić.

- ABS: Niezawodny koń pociągowy. Wytrzymały, odporny na uderzenia i pięknie wykończony.

- Poliwęglan (PC): Kiedy potrzebujesz, aby był wyraźny lub niewiarygodnie mocny.

- Nylon (PA): Wybór inżynieryjny dla przekładni i części ruchomych, które muszą być odporne na zużycie.

Specjaliści: termoutwardzalne

To inna rasa. Gdy zastygną, są gotowe – podobnie jak pieczenie ciasta, nie można go ponownie stopić w ciasto. Są fantastyczne w środowiskach o wysokiej temperaturze lub w izolacji elektrycznej, gdzie absolutnie nie może dojść do stopienia części pod ciśnieniem.

Wybieranie wojownika

Wybór materiału to nie tylko wytrzymałość; chodzi o „skurczenie się”. Różne tworzywa sztuczne zachowują się inaczej, gdy uderzają w zimne ścianki formy. Jeśli w połowie projektu zmienisz materiały, części mogą już nie pasować do siebie. Zawsze lepiej jest wybrać materiał przeznaczony do produkcji na etapie małej produkcji, aby uniknąć później nieprzyjemnych niespodzianek.

Łamanie kodu: proces i cena

Jak w ciągu dwóch tygodni przejść od pliku cyfrowego do pudełka z częściami? Nie jest to magia, ale wymaga odrobiny „przycięcia tłuszczu” z tradycyjnej produkcji.

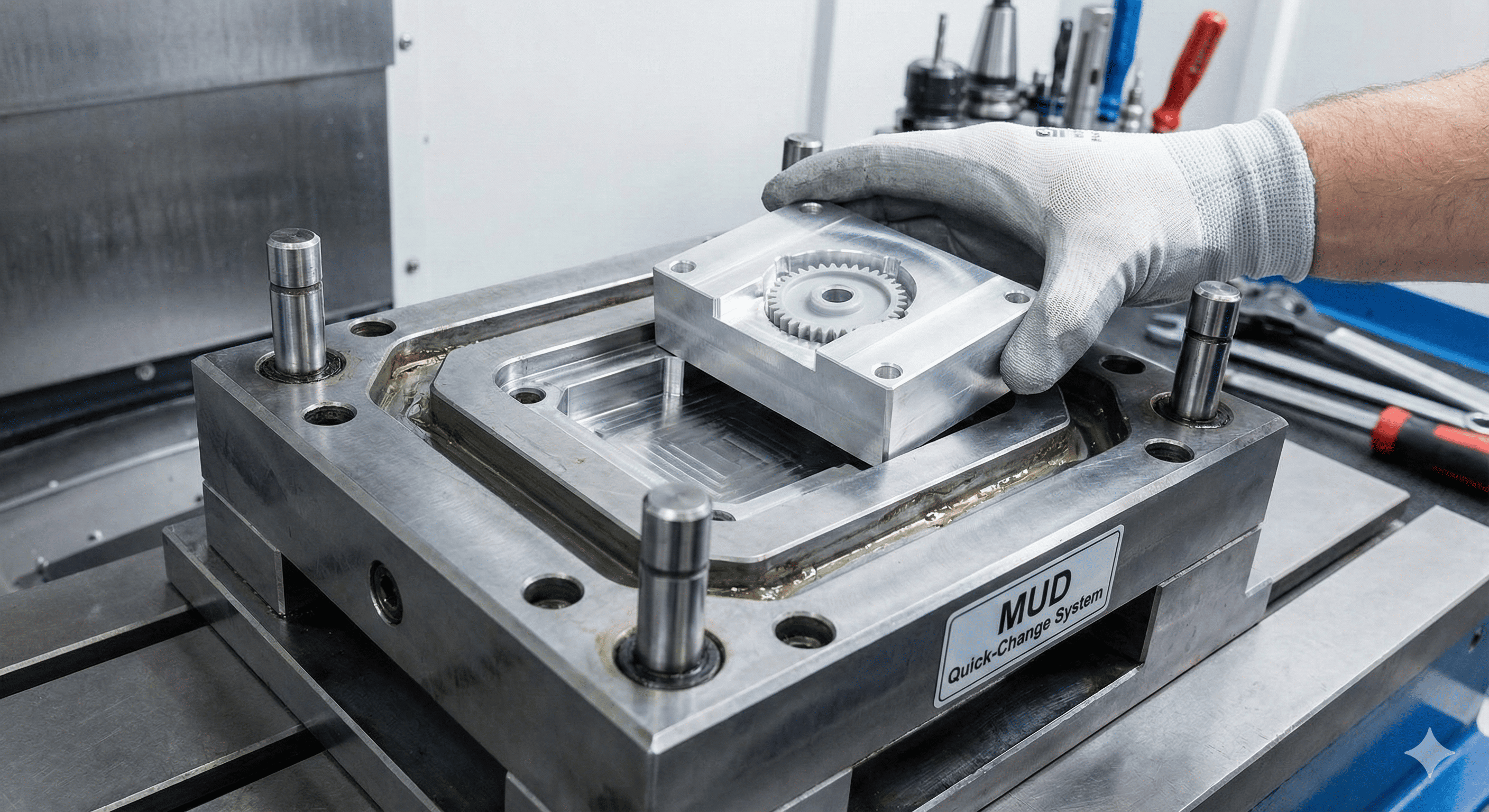

Od CAD do Cavity: Proces LVIM

Ciężkie podnoszenie odbywa się podczas Projekt formy . W przypadku produkcji wielkoseryjnej martwisz się każdą mikrosekundą czasu cyklu, dlatego budujesz złożone „płaszcze wodne” do chłodzenia. W przypadku formowania o małej objętości upraszczamy. Używamy Matryca jednostki głównej (MUD) podstawy — standardowe ramki, w których znajdują się niestandardowe wstawki. Oznacza to, że musimy wyciąć jedynie „wnękę” (kształt części), a nie cały, masywny blok metalu.

Po obróbce forma – zwykle za pomocą szybkiego CNC – jest mocowana w prasie. Sam cykl wtrysku jest tańcem ciśnienia i temperatury. Roztopiona żywica jest wpychana do narzędzia, trzymana pod ogromnym ciśnieniem, aby zapobiec „zapadnięciu się śladów”, a następnie wyskakuje. Ponieważ używamy aluminium, narzędzie szybko odprowadza ciepło, co jest miłym dodatkiem do utrzymywania przedmiotów w ruchu.

Kontrola jakości: nie „tanie”, tylko „szybkie”

Powszechnym błędnym przekonaniem jest to, że „mała głośność” oznacza „niską jakość”. W rzeczywistości części są często lepiej ponieważ serie produkcyjne są krótsze. Operator może dokładniej przyjrzeć się 500 częściom niż 500 000. Nadal sprawdzamy tolerancje za pomocą maszyn CMM (współrzędnościowych maszyn pomiarowych) i upewniamy się, że kolor odpowiada specyfikacji Twojej marki.

Najważniejsze pytanie: ile to będzie kosztować?

Porozmawiajmy o liczbach — a przynajmniej o tym, co nimi kieruje. Podczas formowania wtryskowego zawsze walczysz z: Koszt początkowej konfiguracji .

1. Ustawa o oprzyrządowaniu: To jest twoja największa przeszkoda. W przypadku LVIM szukasz asortymentu – może 2000 dolarów za prosty sprzęt i do 15 000 dolarów za złożoną obudowę z „elementami bocznymi” (ruchomymi częściami w formie). Porównaj to z 50 000 dolarów za narzędzie ze stali produkcyjnej.

2. Cena części: Oto haczyk. Twój koszt „na część” będzie wyższy niż w skali masowej. Dlaczego? Ponieważ rozkładasz czas konfiguracji i kalibracji maszyny na 500 jednostek zamiast na milion.

3. Geometria ma znaczenie: Chcesz mieć ścianę „zero stopni”? A może głęboka, wąska dziura? To zwiększa koszty. Jeśli potrafisz projektować za pomocą hojnych kąty pochylenia (zwężone boki), część wyskakuje łatwiej, forma trwa dłużej, a cena spada.

Jak zaoszczędzić kilka tysięcy

Jeśli chcesz zachować szczupłą fakturę, zastanów się Wykończenie powierzchni . Wykończenie lustrzane o wysokim połysku „klasy A” wymaga ręcznego polerowania przez człowieka przez wiele godzin. Jeśli możesz żyć z teksturowanym wykończeniem „Protomold” lub standardowym wykończeniem maszynowym, zaoszczędzisz znaczną część zmian i kilka dni czasu realizacji.

Rywalizacja: formowanie małych ilości kontra pole

Wybór metody produkcji nie powinien sprawiać wrażenia gry w zgadywanie. Zwykle sprowadza się to do „progu rentowności”. Kiedy szybkość drukarki 3D przestaje być zaletą? Kiedy koszt bloku obrabianego CNC staje się przesadny?

Oto „ściągawka”, z której korzysta większość inżynierów przy podejmowaniu decyzji:

| Funkcja | Druk 3D (SLA/SLS) | Obróbka CNC | Formowanie wtryskowe o małej objętości |

|---|---|---|---|

| Najlepsza ilość | 1 – 10 części | 1 – 50 części | 100 – 10 000 części |

| Czas realizacji | 2 – 5 dni | 1 – 2 tygodnie | 2 – 4 tygodnie |

| Wybór materiału | Limited (żywice/filamenty) | Dowolny metal lub plastik | Nieograniczony (żywice produkcyjne) |

| Wykończenie powierzchni | Widoczne warstwy (szorstkie) | Ślady narzędzi (gładkie) | Gotowe do sprzedaży detalicznej (polerowany/teksturowany) |

| Koszt jednostkowy | Naprawiono (wysoki) | Wysoka | Zmniejsza się wraz z objętością |

„Przejście kosztów”

Pomyśl o tym w ten sposób: drukowanie 3D jest jak podróż taksówką. Jest wygodny na krótką wycieczkę, ale nie użyłbyś go do jazdy po całym kraju. Formowanie wtryskowe o małej objętości przypomina leasing samochodu. Na początku jest trochę formalności i zaliczki (koszt formy), ale później każdy kilometr lub każda część jest znacznie tańsza.

Wpływ na świat rzeczywisty: sukces SolarSack

Spójrzmy na prawdziwy przykład. Dzwoniła duńska firma SolarSack opracował prosty, ratujący życie produkt: plastikową torbę, która wykorzystuje promieniowanie UV do oczyszczania wody.

Potrzebowali specjalnego kranu, który będzie dopuszczony do kontaktu z żywnością, będzie szczelny i wystarczająco tani, aby sprostać rynkom rozwijającym się.

- Problem: Druk 3D nie był w stanie sprostać wymaganiom dotyczącym materiałów przeznaczonych do kontaktu z żywnością, a stalowa forma „na pełną skalę” wiązała się z ryzykiem 40 000 dolarów dla startupu.

- Rozwiązanie: Używali Formowanie o małej objętości . Pozwoliło im to na przeglądanie sześciu różnych projektów kranów bez utraty koszul.

- Wynik: Wyprodukowali pierwsze 10 000 sztuk przy użyciu tego „miękkiego” oprzyrządowania. Gdy produkt okazał się sukcesem, a projekt został zatwierdzony, w końcu zainwestowano w „ciężkie” narzędzia do produkcji stali.

Co dalej? Przyszłość małych partii

Odchodzimy od modelu fabrycznego „jednego rozmiaru dla wszystkich”. Przyszłość LVIM staje się mądrzejsza i bardziej ekologiczna.

- Formy sterowane sztuczną inteligencją: Widzimy coraz więcej oprogramowania wykorzystującego sztuczną inteligencję do „przewidywania” przepływu plastiku, zanim w ogóle przetniemy metal. Oznacza to, że istnieje większe prawdopodobieństwo, że pierwsza część z linii będzie idealna, co ograniczy ilość odpadów.

- Żywice przyjazne dla środowiska: Wraz ze wzrostem celów „gospodarki o obiegu zamkniętym” coraz więcej sklepów oferuje żywice pochodzące z recyklingu or tworzywa sztuczne pochodzenia biologicznego (jak te wykonane ze skrobi kukurydzianej) specjalnie do projektów krótkoterminowych. To świetny sposób dla marek na testowanie „ekologicznych” wersji swoich produktów bez konieczności przeprowadzania masowych zmian w produkcji.

- Automatyzacja pulpitu: Niewielkie ramiona robotyczne są obecnie wykorzystywane do „pobierania i umieszczania” części nawet w małych sklepach, co pomaga utrzymać koszty pracy w przypadku niskonakładowych serii na konkurencyjnym poziomie w porównaniu z masową produkcją zagraniczną.

Konkluzja

Formowanie wtryskowe niskonakładowe to nie tylko „budżetowa” wersja produkcji masowej. To narzędzie dla szybko zmieniających się sytuacji. Jest przeznaczony dla zespołów, które chcą dostać w ręce swoich klientów produkt wysokiej jakości, podczas gdy ich konkurenci wciąż spierają się o prototyp.

Podsumowanie: czy formowanie niskonakładowe będzie Twoim następnym posunięciem?

Omówiliśmy „jak”, „co” i „ile”. Ale ostatecznie formowanie wtryskowe małych serii to coś więcej niż tylko pozycja w budżecie produkcyjnym — to strategia przetrwania na rynku, który porusza się z prędkością światła.

Jedzenie na wynos

Jeśli zależy Ci na projekcie, który jest gotowy na świat, nie pozwól, aby mit „wszystko albo nic” związany z tradycyjną produkcją Cię powstrzymywał. Nie musisz wybierać pomiędzy plastikową częścią, która przypomina zabawkę (druk 3D) a ogromnym ryzykiem finansowym (oprzyrządowanie ze stali hartowanej).

Formowanie wtryskowe o małej objętości zapewnia:

- Profesjonalna przewaga: Części, które wyglądają i działają tak, jakby należały do półki sklepowej.

- Finansowy pokój do oddychania: Niższe koszty początkowe, które pozwalają zachować kapitał na marketing i rozwój.

- Możliwość obrotu: Jeśli Twoi klienci chcą zmiany, nie jesteś żonaty z kawałkiem żelaza wartym 50 tys. dolarów.

Ostatnia wskazówka z hali produkcyjnej

Zanim wyślesz swoje pliki CAD do wyceny, zrób sobie przysługę: Porozmawiaj wcześnie ze swoim kształtownikiem. Dziesięciominutowa rozmowa na temat kątów pochylenia lub grubości ścianek często pozwala zaoszczędzić tysiące dolarów na modyfikacjach narzędzi. Większość sklepów wytwarzających niewielkie ilości produktów jest przyzwyczajona do pracy z „niechlujnymi” plikami badawczo-rozwojowymi — oczekują pomocy w udoskonaleniu projektu formy. Skorzystaj z tej wiedzy.

Tabela podsumowująca: Cykl życia części

| Faza | Ilość | Cel | Najlepsza metoda |

|---|---|---|---|

| Koncepcja | 1 - 5 | Forma i dopasowanie | Druk 3D |

| Walidacja | 10 - 50 | Testy funkcjonalne | Obróbka CNC |

| Uruchomienie rynku | 100 - 5 tys | Przychody i opinie | Formowanie o małej objętości |

| Skala masowa | 50 tys | Optymalizacja kosztów jednostkowych | Wysoka Volume (Steel) |

Przepaść między „pomysłem” a „produktem” jest mniejsza niż kiedykolwiek. Niezależnie od tego, czy budujesz kolejne wspaniałe urządzenie medyczne, czy niszową technologię konsumencką, LVIM to pomost, który Cię poprowadzi.

Często zadawane pytania

Jeśli chodzi o formowanie w małych ilościach, w hali produkcyjnej zwykle pojawia się kilka takich samych pytań. Oto „szczera rozmowa” na temat tego, co naprawdę musisz wiedzieć.

Jak „niski” jest dokładnie niski poziom głośności?

Chociaż nie ma ustalonego prawa, branża generalnie bierze pod uwagę wszystko 100 do 10 000 sztuks jako słodki punkt. Poniżej 100 zwykle lepiej jest drukować 3D lub obróbką CNC. Powyżej 10 000 zużycie formy aluminiowej może zacząć wpływać na tolerancje, co sprawi, że przejście na stal będzie mądrzejszym rozwiązaniem w dłuższej perspektywie.

Czy moje części będą wyglądać „prototypowo”?

Zupełnie nie. Na tym polega piękno. Ponieważ używamy prawdziwych pras do formowania wtryskowego i żywic produkcyjnych, Twoje części będą miały tę samą wagę, teksturę i integralność strukturalną, co produkty, które kupisz w sklepie wielkopowierzchniowym. Jeśli chcesz uzyskać określoną teksturę (np. matowe wykończenie lub powierzchnię skorodowaną iskrą), możemy nałożyć ją bezpośrednio na formę.

Czy mogę wprowadzić zmiany w formie po jej zbudowaniu?

Tak – do pewnego stopnia. Jest to o wiele łatwiejsze usuń metal niż to dodać. Jeśli chcesz zmniejszyć otwór lub cieńszą ściankę, zwykle możemy „obrobić” więcej formy. Dodawanie materiału (pogrubienie części) jest trudniejsze i może wymagać spawania lub nowej płytki. Dlatego aluminium jest tak popularne; jest niesamowicie wybaczający i szybki w modyfikacji w porównaniu do stali hartowanej.

Dlaczego czas realizacji jest o wiele krótszy?

Tradycyjne formy są jak skarbce bankowe – są zbudowane tak, aby przetrwać miliony cykli wysokiego ciśnienia. To wymaga czasu. Używanie narzędzi o małej objętości uproszczone projekty oraz „bardziej miękkie” metale, które można ciąć ze znacznie większymi prędkościami na maszynie CNC. Pomijamy również złożone, zautomatyzowane systemy chłodzenia stosowane w produkcji masowej, co skraca harmonogram produkcji o tygodnie.

Czy istnieją ograniczenia dotyczące materiałów, których mogę użyć?

Jeśli jest to tworzywo termoplastyczne, możemy go formować. Od podstawowego Polipropylen do wysokiej wydajności Zerknij lub wypełnione szkłem Nylon , proces obsługuje je wszystkie. Jedynym prawdziwym „ograniczeniem” jest zapewnienie, że wybrany materiał będzie odpowiadał projektowi formy (ponieważ różne tworzywa sztuczne kurczą się w różnym tempie).

A co jeśli w końcu będę potrzebował 100 000 części?

Pomyśl o swoim narzędziu o niskim wolumenie jako o narzędziu do „wejścia na rynek”. Kiedy wielkość sprzedaży uzasadnia inwestycję, wyciągasz wnioski z serii niskonakładowej – np. gdzie pojawiły się ślady zagłębienia lub jakie tolerancje były wąskie – i stosujesz je w wielogniazdowym narzędziu do produkcji stali. Zasadniczo użyłeś LVIM, aby „zmniejszyć ryzyko” fazy masowej produkcji.