1. Wprowadzenie do wykończenia powierzchni przy flubmowaniu wtryskowym twlubzyw sztucznych

W tej sekcji omówiono etapy, definiując wykończenie powierzchni, wyjaśniając jego znaczenie i przedstawiając typowe problemy, które go nękają.

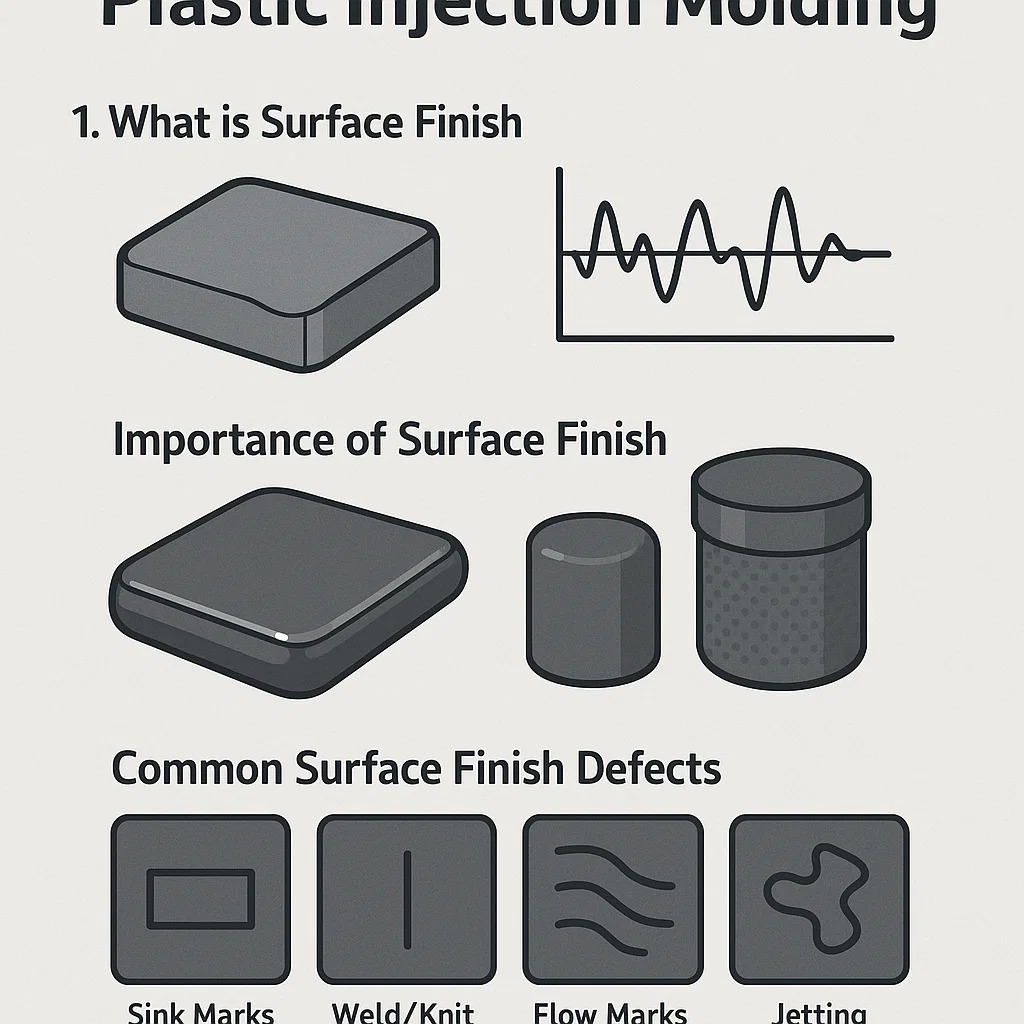

1.1. Co to jest wykończenie powierzchni i dlaczego ma to znaczenie?

- Definicja: The wykończenie powierzchni części flubmowanej wtryskowo z twlubzywa sztucznego odnosi się do tekstury, gładkości lub konturu zewnętrznej części komponentu. Jest to bezpośrednie odbicie powierzchni gniazda flubmy.

- Pomiar: Jakość wykończenia powierzchni określa się ilościowo za pomocą parametrów chropowatości, najczęściej Średnia szlubstkość (R a ) , który mierzy średnie odchylenie profilu od linii średniej. Dolna R a wartości wskazują gładszą powierzchnię.

- Stiard branżowy: Przemysł tworzyw sztucznych często wykorzystuje Klasyfikacja wykończenia powierzchni SPI (Towarzystwo Przemysłu Tworzyw Sztucznych). , który waha się od lustrzanego (klasa A) do matowego/matowego (klasa D). Określanie gatunku SPI jest stiardową praktyką podczas projektowania formy.

* *Example:* An SPI A-1 finish requires diamond buffing** i produces a mirror-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** i results in a dull, non-reflective surface.1.2. Znaczenie wykończenia powierzchni dla estetyki i funkcjonalności produktu

Wykończenie powierzchni to nie tylko cecha estetyczna; ma to kluczowe znaczenie dla wydajności i akceptacji produktu:

- Estetyka: Kluczem są wysokiej jakości, spójne wykończenia powierzchni – takie jak błyszczące, matowe lub teksturowane postrzeganie marki i atrakcyjność konsumencka w produktach takich jak elektronika użytkowa i wnętrza samochodów.

- Funkcjonalność:

- Wrażenie dotykowe: Tekstura wpływa na sposób interakcji użytkownika z produktem (np. antypoślizgowy uchwyt).

- Odbicie światła: Gładkie, błyszczące wykończenie może zminimalizować rozpraszanie światła, istotne w przypadku soczewek i wyświetlaczy (np. PMMA części).

- Zużycie i tarcie: Teksturowana powierzchnia może czasami poprawić trwałość lub zmniejszyć tarcie w ruchomych częściach.

- Czystość/sterylizacja: Często wymagane są bardzo gładkie powierzchnie urządzenia medyczne aby zapobiec rozwojowi bakterii i umożliwić łatwą sterylizację.

- Przyczepność: Aby zapewnić prawidłowe wykończenie, konieczne są pewne wykończenia przyczepność powłok lub farb .

1.3. Typowe wady wykończenia powierzchni podczas formowania wtryskowego

Na jakość wykończenia powierzchni mogą wpływać liczne defekty, które szczegółowo opiszesz w rozdziale 4. Oto krótkie wprowadzenie do najczęściej spotykanych:

- Znaki zlewu: Wgłębienia na powierzchni spowodowane skurczem materiału w grubszych odcinkach części.

- Linie spoiny/dziania: Widoczne linie, w których spotykają się dwa lub więcej frontów stopienia i nie łączą się w pełni, co objawia się wadą powierzchniową i słabością strukturalną.

- Znaki przepływu: Faliste wzory, smugi lub widoczne linie na powierzchni spowodowane nierównomiernym wypełnieniem gniazda formy.

- Odrzut: Wężowy element powierzchni powstający, gdy stopione tworzywo sztuczne jest przepychane z dużą prędkością przez mały otwór wlewowy i krzepnie, zanim będzie mogło prawidłowo przylgnąć do ścianki formy.

- Skórka pomarańczowa: Pofałdowane wykończenie powierzchni przypominające skórkę pomarańczy, często spowodowane problemami z temperaturą materiału lub formy.

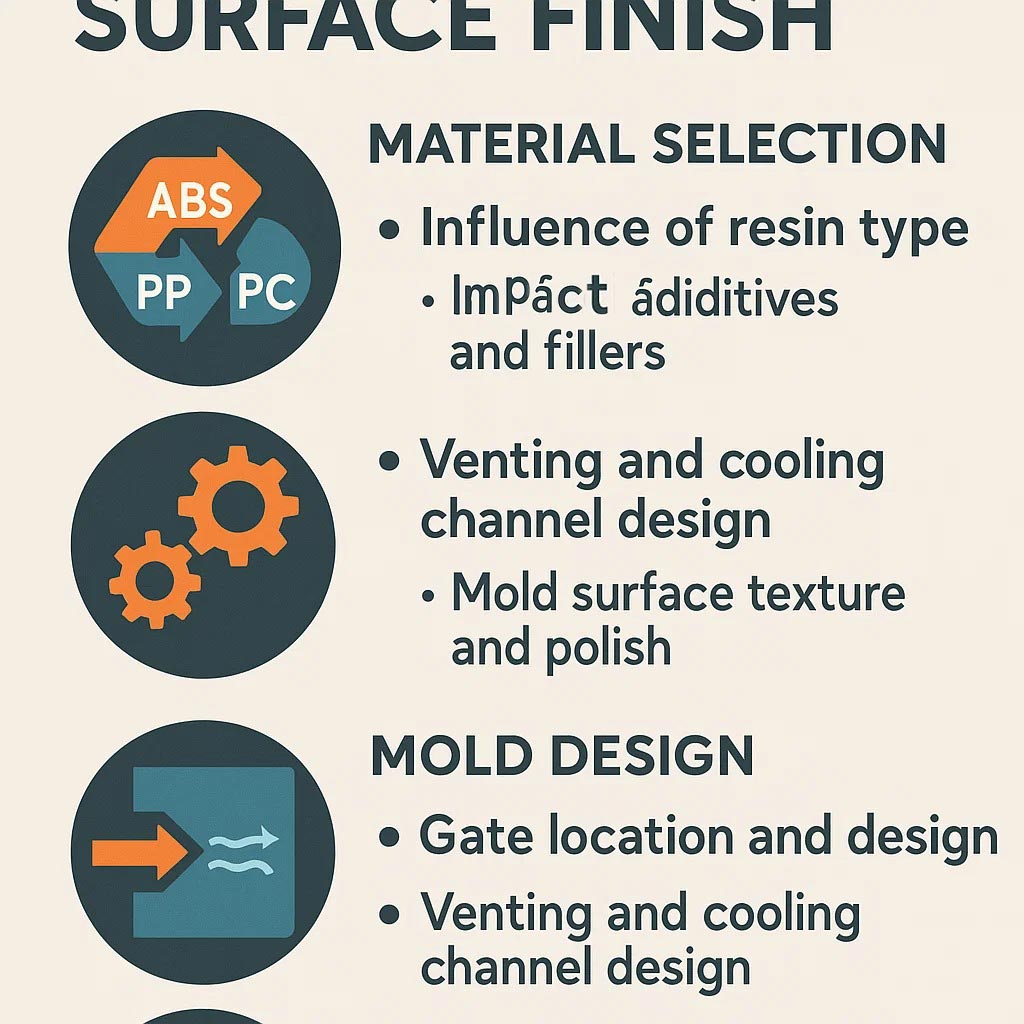

2. Czynniki wpływające na wykończenie powierzchni

Ostateczne wykończenie powierzchni jest wynikiem złożonych interakcji między materiałem, oprzyrządowaniem formy i warunkami przetwarzania. Optymalizacja wszystkich trzech obszarów jest niezbędna do osiągnięcia pożądanego R a wartość lub stopień SPI.

2.1. Wybór materiału

Wybór żywica jest prawdopodobnie najbardziej podstawowym czynnikiem wpływającym na możliwe do uzyskania wykończenie powierzchni.

2.1.1. Wpływ rodzaju żywicy (ABS, komputer, PP itp.)

- Amorficzny kontra półkrystaliczny: Polimery amorficzne (jak komputer , PMMA , i ABS ) zazwyczaj dają znacznie lepsze wykończenie powierzchni o wyższym połysku, ponieważ kurczą się bardziej równomiernie i przewidywalnie. Polimery półkrystaliczne (jak PP , PE , i POM ) mają tendencję do większego i mniej równomiernego skurczu objętościowego, co skutkuje niższym połyskiem, matowością lub falowaniem powierzchni (często powodując efekt „skórki pomarańczy”).

- Lepkość stopu: Żywice z niższa lepkość stopu (większa płynność) lepiej odwzorowują skomplikowaną teksturę powierzchni formy, co prowadzi do wyższej jakości wykończenia.

2.1.2. Wpływ dodatków i wypełniaczy

- Wypełniacze: Włączenie wypełniaczy takich jak włókna szklane, włókna węglowe lub dodatki mineralne drastycznie zmniejsza możliwą do uzyskania jakość wykończenia powierzchni. Te sztywne materiały zakłócają przepływ stopionego polimeru i mają tendencję do przepychania się przez warstwę powierzchniową, co prowadzi do odsłonięcia włókien i matowego, szorstkiego wykończenia.

- Barwniki i pigmenty: Wysoko stężone pigmenty lub specyficzne dodatki barwiące, choć ogólnie rzecz biorąc, mają niewielki wpływ, mogą zmieniać płynność stopu i prowadzić do niewielkich zmian w teksturze powierzchni lub smugach kolorystycznych.

2.2. Projekt formy

Sama forma jest negatywowym odciskiem końcowej części, a jej konstrukcja decyduje o sposobie przepływu, upakowania i chłodzenia polimeru.

2.2.1. Lokalizacja i projekt bramy

- Krytyczność: Brama jest punktem wejścia stopionego plastiku, dlatego jej lokalizacja i rozmiar mają kluczowe znaczenie.

- Efekty bramy: Zła konstrukcja lub lokalizacja bramy może prowadzić do takich usterek jak: natryskiwanie, ślady przepływu i linie spawów . Przepusty należy umieścić w najgrubszej części części, aby zapewnić maksymalne upakowanie i zminimalizować ślady opadania.

- Typ bramy: Bramy kibiców or bramki membranowe często dają lepsze wykończenie powierzchni niż małe bramki punktowe ponieważ umożliwiają płynniejszy i mniej turbulentny przepływ do jamy.

2.2.2. Projekt kanału wentylacyjnego i chłodzącego

- Wentylacja: Nieodpowiednie odpowietrzanie zatrzymuje gazy, co może prowadzić do ślady przypaleń, ślady odprysków (srebrne smugi) , i poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Chłodzenie: Jednolity i skuteczny kanały chłodzące są niezbędne do zapewnienia stałego skurczu i jakości powierzchni. Nierównomierne chłodzenie powoduje różnicowy skurcz, który jest główną przyczyną wypaczenie i niedoskonałości powierzchni, takie jak ślady zlewu i faliste powierzchnie .

2.2.3. Tekstura powierzchni formy i polerowanie

- Bezpośrednia replikacja: Powierzchnia formy jest bezpośrednio replikowane na część z tworzywa sztucznego. Jakość wypolerowania lub tekstury stali formy jest sufitem dla jakości powierzchni części.

- Polerowanie formy: W przypadku części z lustrzanym wykończeniem (klasa SPI A) wymagane jest precyzyjne polerowanie pastą diamentową lub kamieniami ściernymi.

- Teksturowanie powierzchni: Techniki takie jak trawienie chemiczne or teksturowanie laserowe tworzą trwałe, specyficzne tekstury (np. licowa skóra, wykończenia matowe), które ukrywają defekty i poprawiają przyczepność.

2.3. Parametry przetwarzania

Po ustawieniu materiału i formy parametry operacyjne maszyny stanowią ostateczny sposób optymalizacji.

2.3.1. Temperatura topnienia

- Efekt: A wyższa temperatura topnienia obniża lepkość polimeru, umożliwiając jego łatwiejszy przepływ i lepsze dopasowanie do cech powierzchni formy, co zazwyczaj skutkuje gładsze wykończenie o większym połysku i zmniejszenie śladów przepływu.

- Uwaga: Nadmiernie wysokie temperatury mogą powodować degradację materiału, prowadząc do wad takich jak rozłożyć i spalanie .

2.3.2. Prędkość i ciśnienie wtrysku

- Prędkość: Prędkość wtrysku musi być zrównoważony. Zbyt wolno, a plastik stygnie przedwcześnie, powodując linie przepływu i linie spawania . Za szybko i może to powodować odrzutowiec w pobliżu bramy lub miga .

- Ciśnienie (trzymanie/pakowanie): Trzymanie ciśnienia jest kluczowa. Wysokie ciśnienie w fazie chłodzenia paczki dodatkowy materiał do wnęki, kompensując skurcz. Właściwy nacisk pakowania jest podstawową obroną przed ślady zlewu i zapewnia wyraźną reprodukcję szczegółów powierzchni.

2.3.3. Temperatura formy

- Efekt: A wyższa temperatura formy utrzymuje płynność stopionego tworzywa sztucznego przez dłuższy czas, umożliwiając rozluźnienie łańcuchów polimeru i dokładniejsze odtworzenie powierzchni formy, często zapewniając najlepszy połysk i wykończenie powierzchni. Pomaga to również zmniejszyć naprężenia ścinające, zapobiegając defektom takim jak rumienić się i skórka pomarańczowa .

- Kompromis: Wysokie temperatury formy zwiększają czas cyklu , ponieważ schłodzenie części do wystarczającego wyrzucenia zajmuje więcej czasu.

2.3.4. Czas chłodzenia

- Efekt: Wystarczające czas chłodzenia jest niezbędny do zestalenia zewnętrznej powłoki części pod ciśnieniem. Przedwczesny wyrzucenie może prowadzić do śladów naprężeń, wypaczeń i zadrapania (ślady wyrzutu), które niszczą wykończenie powierzchni.

3. Techniki poprawy wykończenia powierzchni

Osiągnięcie wysokiej jakości wykończenia powierzchni często wymaga wdrożenia określonych technik związanych z oprzyrządowaniem, procesami wtórnymi i specjalistycznymi maszynami.

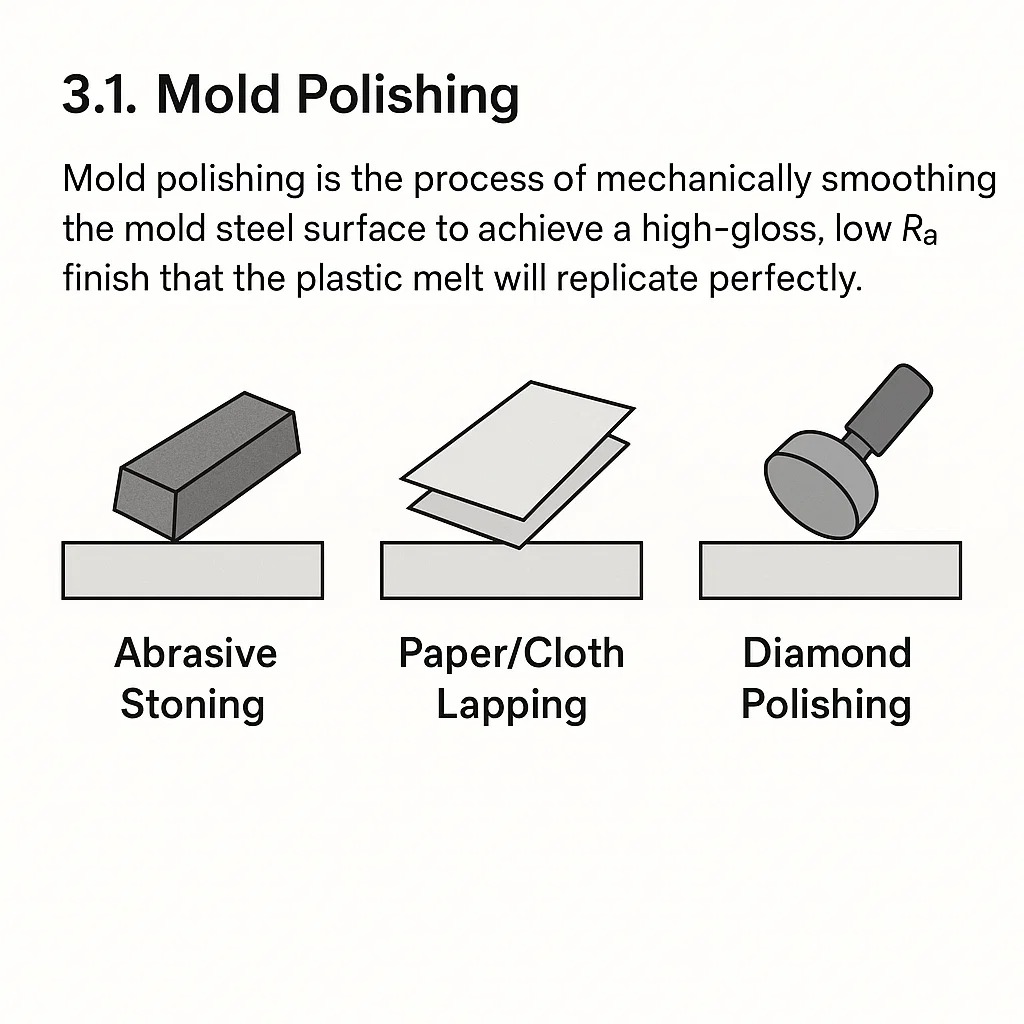

3.1. Polerowanie formy

Polerowanie form to proces mechanicznego wygładzania powierzchni stali formy w celu uzyskania wysokiego połysku i niskiego współczynnika R a wykończenie, aby stopiony plastik doskonale się odtworzył.

3.1.1. Różne metody polerowania (diament, kamienie ścierne)

- Ukamienowanie ścierne: Wstępne kształtowanie i usuwanie śladów obróbki wykonuje się przy użyciu gruboziarnistych kamieni ściernych (np. węglika krzemu lub tlenku glinu).

- Docieranie papieru/tkaniny: Dokładniejsze polerowanie uzyskuje się za pomocą związków diamentowych lub specjalistycznych papierów, przechodzących sekwencyjnie przez drobniejsze ziarna.

- Polerowanie diamentów: Aby uzyskać najwyższe lustrzane wykończenia (SPI A-1, A-2), końcowe etapy obejmują pastę diamentową i specjalistyczne boby z tkaniny/filcu. Jest to praca wymagająca wysokich kwalifikacji, wykonywana w powiększeniu.

3.1.2. Osiąganie określonych wartości Ra i stopni SPI

Poziom połysku bezpośrednio odpowiada wymiernemu R a wartość (średnia chropowatość) i jakościowy stopień wykończenia SPI:

| Stopień SPI | Metoda polska | Wartość Ra ( μ w) | Typowe zastosowanie |

|---|---|---|---|

| A-1 | Diamentowe wzmocnienie stopnia nr 3 | 1 | Soczewki, części optyczne |

| B-2 | Kamień żwirowy #600 | 6-8 | Części o wysokim połysku, wyświetlacze |

| C-3 | Papier ścierny nr 600 | 10-12 | Ogólnego przeznaczenia, półpołysk |

| D-1 | #10 Papier ścierny/suchy podmuch | 25-32 | Matowa tekstura, ukryte części |

3.2. Teksturowanie powierzchni

Teksturowanie celowo wprowadza wzór lub szorstkość na powierzchnię formy, aby uzyskać określone estetyczne lub funkcjonalne wykończenie. Jest to powszechnie używane do ukrywania defektów, takich jak ślady zapływania lub opadania.

3.2.1. Trawienie chemiczne

- Proces: Stal formierską maskuje się folią ochronną o żądanym wzorze, a następnie zanurza w kąpieli kwasowej. Kwas zjada (trawi) odsłoniętą stal, tworząc teksturę.

- Plusy: Tworzy głębokie, jednolite i trwałe tekstury (np. słoje drewna, słoje skóry).

3.2.2. Teksturowanie laserowe

- Proces: Precyzyjny laser usuwa (odparowuje) materiał z powierzchni formy, tworząc niezwykle drobne, dokładne i powtarzalne wzory.

- Plusy: Pozwala na skomplikowane, mikroteksturowanie lub nawet teksturowanie nano (patrz sekcja 8) i jest idealny do złożonych kształtów 3D.

3.2.3. Wydmuchiwanie perełek

- Proces: Drobne kulki szklane lub inne media ścierne są wyrzucane na powierzchnię formy pod wysokim ciśnieniem.

- Plusy: Daje jednolite, matowe, matowe lub satynowe wykończenie (często klasy SPI D). To szybki i ekonomiczny sposób na usunięcie połysku i ukrycie niedoskonałości powierzchni.

3.3. Powlekanie i malowanie

Są to procesy wtórne stosowane do wypraski po został wyrzucony, użyty do nadania koloru, połysku lub specjalnych właściwości funkcjonalnych.

3.3.1. Rodzaje powłok (np. UV, odporne na zarysowania)

- Powłoka UV: Przezroczysta powłoka utwardzana w świetle UV. Szeroko stosowany na poliwęglanie ( komputer ) i akryl ( PMMA ) części w celu przywrócenia wysokiego połysku wykończenia lub poprawy odporności na warunki atmosferyczne na zewnątrz.

- Powłoka odporna na zarysowania/twarda: Stosowany do miękkich tworzyw sztucznych (takich jak komputer) w celu zwiększenia twardości powierzchni i odporności na zarysowania, co ma kluczowe znaczenie w przypadku soczewek i osłon wyświetlaczy.

3.3.2. Techniki malowania (natrysk, malowanie proszkowe)

- Malowanie natryskowe: Standardowa technika uzyskiwania precyzyjnego dopasowania kolorów i kontrolowanego poziomu połysku na elementach z tworzyw sztucznych.

- Malowanie proszkowe: Tradycyjnie do metalu, obecnie na niektórych tworzywach sztucznych stosuje się specjalistyczne niskotemperaturowe powłoki proszkowe, aby zapewnić trwałe, jednolite wykończenie.

3.4. Formowanie wtryskowe wspomagane gazem

- Technika: Gaz obojętny (zwykle azot) jest wtryskiwany do wnęki formy po częściowym jej wypełnieniu tworzywem sztucznym.

- Korzyści: Rdzeń gazowy wywiera ciśnienie wewnętrzne, co pomaga zapakuj stopiony plastik od środka na zewnątrz , skutecznie eliminując ślady zlewu na powierzchni zewnętrznej.

3.5. Systemy gorących kanałów

- Technika: System ogrzewania utrzymuje temperaturę stopionego tworzywa sztucznego aż do wlewu, eliminując potrzebę stosowania zimnego wlewu/wlewu.

- Korzyści: Utrzymuje wyjątkowo spójną konsystencję stopionego tworzywa sztucznego i pozwala na łatwiejszą kontrolę nad pakowaniem minimalizuje stres i leads to better surface gloss and elimination of ślady przepływu .

3.6. Technologie kontroli temperatury form

- Technika: Oprócz standardowego chłodzenia wodą/olejem, do szybkiej zmiany temperatury powierzchni formy stosowane są wysoce precyzyjne systemy grzewcze (np. ogrzewanie parowe, ogrzewanie indukcyjne lub specjalistyczne systemy płynów).

- Korzyści: Podnosząc temperaturę formy podczas napełniania (w celu uzyskania wysokiego połysku), a następnie szybko ją obniżając w celu ochłodzenia (w celu zminimalizowania czasu cyklu), technologie te umożliwiają przetwórcom osiągnięcie wykończenia przypominające lustro nawet w przypadku mniej płynnych materiałów, praktycznie eliminując defekty, takie jak linie spawania i skórka pomarańczowa .

4. Typowe wady powierzchni i ich rozwiązania

Wady powierzchniowe to wady wizualne lub dotykowe, które pogarszają jakość wypraski. Identyfikacja pierwotnej przyczyny – niezależnie od tego, czy jest to materiał, pleśń czy proces – jest kluczem do skutecznej naprawy.

4.1. Znaki zlewu

A znak zlewu to zlokalizowane zagłębienie lub wgłębienie na powierzchni grubej części.

| Przyczyny | Zapobieganie/rozwiązanie |

|---|---|

| Skurcz: Niewystarczająca ilość materiału umieszczona w formie, aby skompensować skurcz objętościowy podczas chłodzenia. | Zwiększ ciśnienie trzymania: Najskuteczniejszym rozwiązaniem jest zwiększenie utrzymywanie (pakowanie) ciśnienia i time to force more material into the mold. |

| Niejednolita grubość ścianki: Grubsze sekcje schładzają się wolniej, powodując, że materiał wewnętrzny wciąga powierzchnię do wewnątrz. | Projekt: Przeprojektuj część, aby zachować jednakową grubość ścianki. Użyj wewnętrznych żeber lub rdzenia, aby zmniejszyć objętość. |

| Wysoka temperatura topnienia/formy: Nadmierne ciepło może zwiększyć skurcz. | Niższe temperatury topnienia/formy: Utrzymuj temperatury wystarczająco wysokie, aby wypełnić część, zmniejszając całkowity skurcz. |

4.2. Linie spoiny (linie splotu)

A linia spawania to widoczna linia utworzona w miejscu, gdzie spotykają się dwa lub więcej płynących frontów stopu i łączą się, ale nie łączą się idealnie.

| Przyczyny | Zapobieganie/rozwiązanie |

|---|---|

| Niska temperatura: Fronty stopu są zbyt chłodne, gdy się spotykają, co uniemożliwia całkowitą wzajemną dyfuzję molekularną. | Zwiększ temperaturę stopu/formy: Wyższe temperatury pozwalają tworzywu sztucznemu pozostać w stanie stopionym dłużej, ułatwiając lepsze stopienie i zmniejszając widoczność linii. |

| Niewystarczające ciśnienie: Brak presji, aby zjednoczyć dwa fronty. | Zwiększ prędkość i ciśnienie wtrysku: Szybki wtrysk minimalizuje chłodzenie przed spotkaniem. |

| Pułapka powietrzna: Gaz lub powietrze uwięzione w miejscu spotkania. | Popraw wentylację: Dodaj lub pogłębij otwory wentylacyjne w miejscu linii spawania, aby umożliwić ucieczkę uwięzionego powietrza. |

4.3. Znaki przepływu (linie przepływu)

Znaki przepływu to smugowate, faliste linie lub wzory widoczne na powierzchni, często promieniujące od bramy.

| Przyczyny | Zapobieganie/rozwiązanie |

|---|---|

| Powolny lub zmienny przepływ: Stopione tworzywo sztuczne w trakcie przepływu ochładza się przy ściance formy, tworząc widoczne warstwy. | Zwiększ prędkość wtrysku: Szybko napełnij wnękę, aby upewnić się, że czoło stopu pozostaje gorące i płynne. |

| Niska temperatura formy: Zimna pleśń zbyt szybko zestala pierwszą warstwę kontaktową tworzywa sztucznego. | Zwiększ temperaturę formy: Gorętsza forma dłużej utrzymuje stopiony plastik na powierzchni, umożliwiając rozproszenie linii przepływu. |

| Geometria bramy/prowadnicy: Ograniczone lub źle zaprojektowane prowadnice/zasuwy powodują przepływ turbulentny. | Powiększ bramę/prowadnicę: Poszerz bramę, aby zmniejszyć naprężenia ścinające i umożliwić płynniejszy przepływ wejściowy. |

4.4. Odrzutowiec

Odrzutowiec Dzieje się tak, gdy stopione tworzywo sztuczne jest wtryskiwane przez małą bramkę do otwartej wnęki formy i krzepnie w postaci wijącego się strumienia, zanim wypełni się pozostała część wnęki.

| Przyczyny | Zapobieganie/rozwiązanie |

|---|---|

| Wysoka prędkość wtrysku: Szybkie natężenie przepływu przez ograniczającą bramę. | Zmniejsz prędkość wtrysku: Zmniejsz początkową prędkość wtrysku. |

| Zły projekt bramy: Zasuwa jest umieszczona w gęstym obszarze lub kieruje strumień stopu bezpośrednio na dużą otwartą przestrzeń. | Przeprojektowanie bramy: Użyj bramka podrzędna lub bramka zakładkowa który kieruje przepływ na ściankę formy lub trzpień rdzenia, umożliwiając „rozłożenie strumienia stopu” natychmiast po wejściu do gniazda. |

4,5. Skórka Pomarańczowa

Skórka pomarańczowa to powierzchnia przypominająca skórkę pomarańczy – pomarszczona lub wgłębiona.

| Przyczyny | Zapobieganie/rozwiązanie |

|---|---|

| Różnica temperatur formy: Ekstremalna różnica temperatur pomiędzy stopionym tworzywem sztucznym a powierzchnią formy. | Zwiększ temperaturę formy: Gorętsza powierzchnia formy pozwala materiałowi w pełni odtworzyć powierzchnię formy przed zestaleniem. |

| Degradacja materiału/wilgoć: Nadmierna wilgoć w materiale może powodować gazowanie na powierzchni. | Wstępnie wysuszony materiał: Upewnij się, że żywica wyschła zgodnie ze specyfikacją producenta. |

| Niska lepkość stopu: Plastik jest zbyt gorący i nie zachowuje swojego kształtu w kontakcie z formą. | Nieznacznie obniż temperaturę topnienia: Dostosuj temperaturę stopu, aby poprawić lepkość bez powodowania śladów płynięcia. |

4.6. Róż do policzków (Róż do różu)

Rumieniec to zlokalizowany obszar zaciemnienia lub zachmurzenia, zwykle występujący bezpośrednio wokół obszaru bramy.

| Przyczyny | Zapobieganie/rozwiązanie |

|---|---|

| Wysokie naprężenie ścinające: Spowodowane zbyt gwałtownym przepychaniem materiału przez małą bramkę. | Zwiększ rozmiar bramy: Zmniejszenie ograniczenia zmniejsza naprężenie ścinające działające na polimer. |

| Prędkość wtrysku: Bardzo duże prędkości wtrysku przez bramę. | Zmniejsz prędkość wtrysku: Zmniejsz początkową prędkość wtrysku, często wykorzystując profilowanie wieloetapowe. |

| Separacja smaru: Dodatki materiałowe/smary oddzielają się pod wpływem silnego ścinania. | Wypróbuj inny gatunek materiału: Przejdź na gatunek żywicy o lepszej stabilności termicznej lub mniejszej zawartości dodatków. |

5. Wybór materiału dla optymalnego wykończenia powierzchni

Wybór materiału to pierwszy i najważniejszy krok w uzyskaniu wysokiej jakości wykończenia powierzchni. Nieodłączne właściwości polimeru – w szczególności jego struktura molekularna i stopień skurczu – decydują o tym, jak dobrze może on odwzorowywać powierzchnię formy.

5.1. Przegląd odpowiednich tworzyw termoplastycznych

Tworzywa termoplastyczne są klasyfikowane według ich struktury, która bezpośrednio wpływa na ich końcowy wygląd: Amorficzny polimery generalnie zapewniają doskonały połysk i replikację powierzchni, podczas gdy Półkrystaliczny polimery mają zazwyczaj bardziej matowe wykończenie ze względu na większy, mniej równomierny skurcz.

5.1.1. Akryl (PMMA)

- Struktura: Amorficzny

- Możliwość wykończenia: Znakomicie. PMMA (polimetakrylan metylu) znany jest z wyjątkowej przejrzystości i zdolności do osiągnięcia wykończenie o bardzo wysokim połysku i wyglądzie lustrzanym (idealny dla SPI A-1). Jest często używany do elementów optycznych, soczewek i osłon wyświetlaczy.

- Wyzwanie: Bardzo podatny na pękanie i pękanie naprężeniowe, jeśli jest nieprawidłowo uformowany lub narażony na działanie niektórych chemikaliów.

5.1.2. Poliwęglan (PC)

- Struktura: Amorficzny

- Możliwość wykończenia: Znakomicie. PC zapewnia twardą, odporną na uderzenia powierzchnię, która może również osiągnąć genialne wykończenie o wysokim połysku . Jego wysoka lepkość wymaga odpowiednich temperatur formowania, ale zapewnia dobrą reprodukcję powierzchni.

- Wyzwanie: Należy dokładnie wysuszyć (higroskopijnie), aby zapobiec hydrolizie, która może prowadzić do rozłożyć marks i poor surface quality.

5.1.3. Akrylonitryl-butadien-styren (ABS)

- Struktura: Amorficzny

- Możliwość wykończenia: Bardzo dobrze. ABS to polimer konstrukcyjny, zapewniający dobrą równowagę właściwości mechanicznych i a wysokiej jakości wykończenie kosmetyczne . Można go łatwo teksturować (poprzez trawienie/piaskowanie) i łatwo akceptuje malowanie i platerowanie (np. Chromowanie).

- Wyzwanie: Bardzo podatny na ślady zlewu w grubszych odcinkach ze względu na umiarkowany skurcz.

5.1.4. Polipropylen (PP)

- Struktura: Półkrystaliczny

- Możliwość wykończenia: Uczciwe do dobrego. Jako żywica półkrystaliczna PP zazwyczaj wykazuje większy, mniej równomierny skurcz, co powoduje: matowe wykończenie o niższym połysku w porównaniu do żywic amorficznych. Jest też bardziej podatny linie przepływu i the skórka pomarańczowa efekt.

- Zaleta: Stosowany tam, gdzie najważniejsza jest wytrzymałość i odporność chemiczna, a akceptowalne jest wykończenie matowe lub teksturowane.

5.1.5. Polistyren (PS)

- Struktura: Może być amorficzny (PS ogólnego przeznaczenia lub GPPS) lub mieszany (PS o dużej udarności lub HIPS).

- Możliwość wykończenia: Dobra (GPPS). GPPS jest amorficzny i zapewnia doskonały połysk i rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Wyzwanie: Kruche w porównaniu do ABS lub PC.

5.2. Porównanie możliwości wykończenia powierzchni różnych materiałów

| Własność | PMMA (akryl) | komputer (Polycarbonate) | ABS | PP (polipropylen) | PS (polistyren) |

|---|---|---|---|---|---|

| Struktura | Amorficzny | Amorficzny | Amorficzny | Półkrystaliczny | Amorficzny |

| Maksymalny połysk | Doskonały (najwyższy) | Znakomicie | Bardzo dobrze | Dostateczny (niski) | Dobrze |

| Stopień skurczu | Niski | Niski | Umiarkowane | Wysoki (niejednolity) | Niski to Moderate |

| Akceptowalność tekstury | Przeciętny (wrażliwy) | Dobrze | Znakomicie | Dobrze | Dobrze |

| Skłonność do defektów | Szalenie | Rozpryski/wilgoć | Znaki zlewu | Skórka pomarańczowa/wypaczenie | Kruchość |

5.3. Rozważania dotyczące zgodności materiałów z obróbką powierzchni

Przy wyborze materiału należy wziąć pod uwagę wszelkie planowane wtórne obróbki powierzchni:

- Przyczepność: Zwłaszcza niektóre polimery Polipropylen (PP) i Polietylen (PE) , mają bardzo niską energię powierzchniową, co utrudnia przyczepność farb i powłok. Często wymagają one procesów obróbki wstępnej, takich jak leczenie płomieniem or obróbka plazmowa przed malowaniem.

- Odporność na rozpuszczalniki: Amorficzny resins like komputer i PMMA są podatne na atak chemiczny i pękanie naprężeniowe z wielu popularnych rozpuszczalników występujących w farbach i klejach. Należy stosować specjalistyczne, nieagresywne powłoki.

- Płatność: ABS jest często materiałem wybieranym na części wymagające chromowania (np. wykończenia samochodów), ponieważ jego struktura pozwala na doskonałą przyczepność metalowego wykończenia.

6. Studia przypadków: Poprawa wykończenia powierzchni podczas formowania wtryskowego

Te studia przypadków ilustrują, jak zwrócenie szczególnej uwagi na materiały, narzędzia i parametry procesu może przezwyciężyć wyzwania i osiągnąć rygorystyczne wymagania dotyczące wykończenia powierzchni w różnych branżach.

6.1. Komponenty samochodowe

Wyzwanie: Samochodowe panele zewnętrzne klasy A

Zewnętrzne panele samochodowe (np. panele nadwozia, wykończenia słupków) wymagają: Wykończenie powierzchni „klasy A”. : powierzchnia o wysokim połysku, estetyczna i wolna od skaz, gotowa do malowania. Wykończenie to musi być spójne na dużych powierzchniach.

- Wdrożone rozwiązanie:

- Materiał: Zastosowanie wysoce zaawansowanych technologii Mieszanki ABS/PC o bardzo niskim współczynniku skurczu.

- Oprzyrządowanie: Zatrudnianie SPI A-1 (lustrzane) polerowanie stali formy, a następnie nałożenie powłoki ochronnej twarda powłoka aby utrzymać wykończenie przez tysiące cykli.

- Proces: Wykorzystując Szybkie cykle temperaturowe (RTC) technologii (Technologie kontroli temperatury form, rozdział 3.6). Powoduje to szybkie nagrzewanie powierzchni formy podczas wtrysku (poprawia płynność i połysk, eliminuje linie spawania) oraz szybko ją chłodzi, co zapewnia skrócenie czasu cyklu.

Wynik:

Niemal doskonała jednolitość połysku i wirtualna eliminacja śladów płynięcia i linii spoin, redukując potrzebę szeroko zakrojonych prac wykończeniowych i przygotowań do malowania po formowaniu.

6.2. Elektronika użytkowa

Wyzwanie: Obudowy smartfonów o wysokim połysku

Nowoczesne obudowy smartfonów i urządzeń wymagają głębokiego, odpornego na zarysowania błyszczącego wykończenia, a jednocześnie często mają skomplikowaną geometrię (np. cienkie ścianki, wiele wewnętrznych żeber).

- Wdrożone rozwiązanie:

- Materiał: Wysokoprzepływowy, stabilizowany promieniami UV Poliwęglan (PC) , wybrany ze względu na wytrzymałość i możliwość uzyskania wysokiego połysku.

- Projekt: Staranne wykonanie Formowanie wtryskowe wspomagane gazem (Rozdział 3.4) do wydrążania grubych sekcji wewnętrznych (czopów), skutecznie zapobiegając ślady zlewu na cienkiej, dobrze widocznej powierzchni zewnętrznej.

- Formowanie końcowe: Zastosowanie środka ochronnego Powłoka odporna na zarysowania/UV (Sekcja 3.3.1), aby spełnić wymagania konsumentów w zakresie trwałości bez uszczerbku dla wysokiego połysku powierzchni uzyskanego podczas formowania.

Wynik:

Obudowy zachowują wysoki połysk, lustrzane wykończenie pomimo podstawowych cech konstrukcyjnych, w połączeniu z wymaganą odpornością na codzienne zużycie.

6.3. Urządzenia medyczne

Wyzwanie: Gładkie, nadające się do sterylizacji obudowy pomp

Urządzenia medyczne, takie jak obudowy pomp dializacyjnych lub leków, wymagają wyjątkowo gładkich, nieporowatych powierzchni, aby ułatwić czyszczenie, sterylizację i zapobiec gromadzeniu się biofilmu.

- Wdrożone rozwiązanie:

- Materiał: Klasa medyczna, słabo ekstrahowana Polipropylen (PP) lub wysokiej jakości ABS , wybrany ze względu na biokompatybilność.

- Oprzyrządowanie: Wnęka formy jest polerowana do SPI A-2 or A-3 wykończenie (niskie R a wartości), aby zapewnić minimalną chropowatość powierzchni.

- Proces: Bieganie wysoka temperatura formy (Sekcja 2.3.3), aby zmaksymalizować płynność tworzywa sztucznego i zapewnić całkowite odtworzenie gładkiej powierzchni formy, co minimalizuje mikroskopijne pory lub widoczność linii splotu.

Wynik:

Części osiągają niski współczynnik R a wartość, tworząc powierzchnię łatwą do dezynfekcji, spełniającą rygorystyczne normy medyczne i zapobiegającą zanieczyszczeniu powierzchni.

7. Rozwiązywanie problemów z wykończeniem powierzchni

W przypadku wystąpienia wad powierzchniowych poleganie wyłącznie na intuicji jest często nieefektywne i kosztowne. Aby zidentyfikować pierwotną przyczynę i zoptymalizować proces w celu uzyskania trwałego rozwiązania, wymagane jest systematyczne, naukowe podejście.

7.1. Systematyczne podejście do identyfikacji przyczyn źródłowych

Rozwiązywanie problemów powinno przebiegać według jasnej metodologii krok po kroku:

- Zdefiniuj i udokumentuj wadę: Jasno określ defekt (np. ślad opadania, ślad przepływu, strumień) oraz jego lokalizację, częstotliwość i dotkliwość. Zbierz próbki i dowody fotograficzne.

- Przejrzyj specyfikacje materiałów: Sprawdź, czy żywica jest prawidłowo wysuszona (szczególnie żywice higroskopijne, takie jak komputer or ABS ), nie jest zanieczyszczony i ma odpowiednią klasę określoną dla danego zadania.

- Sprawdź oprzyrządowanie: Sprawdź formę pod kątem uszkodzeń, niewystarczającej wentylacji, zanieczyszczeń we wnęce lub niespójności w samym wykończeniu powierzchni formy. Upewnij się, że systemy kontroli temperatury formy działają prawidłowo i zapewniają równomierną temperaturę.

- Analizuj parametry przetwarzania (6 M): Systematycznie sprawdzaj i zapisuj następujące zmienne, które są częstymi pierwotnymi przyczynami defektów:

- Materiał: Wilgotność, temperatura, lepkość.

- Forma: Temperatura, równomierność chłodzenia, wentylacja.

- Maszyna: Prędkość ślimaka, profil temperatury lufy.

- Metoda (proces): Prędkość wtrysku, holding pressure, cycle time.

- Siła robocza: Spójność i procedury operatora.

- Pomiar: Spójność kontroli jakości i kalibracji sprzętu.

- Izoluj i dopasowuj: Wprowadzaj jedną zmianę w procesie na raz (np. zwiększ temperaturę formy o 5 °C ), monitoruj wynik i dokumentuj wynik. Nigdy nie reguluj wielu zmiennych jednocześnie.

7.2. Korzystanie z projektowania eksperymentów (DOE) do optymalizacji

W przypadku złożonych defektów, w przypadku których może oddziaływać wiele czynników, Projektowanie eksperymentów (DOE) Metodologia zapewnia statystycznie rygorystyczną ścieżkę optymalizacji.

- Co to jest DOE? DOE to formalna metoda planowania, wykonywania i analizowania testów w celu określenia, w jaki sposób różne czynniki (np. temperatura topnienia, prędkość wtrysku, temperatura formy) wpływają na charakterystykę wyjściową (jakość wykończenia powierzchni mierzona za pomocą R a lub liczba defektów).

- Siła interakcji: DOE może zidentyfikować nie tylko wpływ poszczególnych czynników, ale także wpływu efekt interakcji — na przykład, jak wysoka jest temperatura topnienia i niska prędkość wtrysku może łącznie pogorszyć wadę taką jak natryskiwanie, bardziej niż którykolwiek z tych czynników osobno.

- Realizacja: Przeprowadzając ograniczoną liczbę ustrukturyzowanych eksperymentów, DOE może szybko zdefiniować „okno procesu” – optymalny zakres parametrów przetwarzania, które niezawodnie zapewniają pożądane wykończenie powierzchni.

7.3. Monitorowanie i kontrola procesu

Najlepszym rozwiązaniem jest zapobieganie, które polega na konsekwentnym monitorowaniu:

- Sterowanie w pętli zamkniętej: Stosowanie nowoczesnych wtryskarek z układami sterowania w obiegu zamkniętym gwarantuje, że krytyczne parametry takie jak temperatura topnienia , temperatura formy , i prędkość wtrysku pozostają stabilne przez cały cykl produkcyjny, zapobiegając dryftowi prowadzącemu do niespójnego wykończenia powierzchni.

- Pomiar w linii: W przypadku bardzo krytycznych części (np. komponentów optycznych) zastosowanie systemów pomiarowych in-line (takich jak systemy wizyjne lub testery chropowatości) może natychmiast wykryć defekty powierzchniowe lub problemy wymiarowe, umożliwiając operatorom skorygowanie procesu przed wytworzeniem nadmiernej ilości złomu.

- Konserwacja zapobiegawcza: Regularne czyszczenie i konserwacja formy, szczególnie otworów wentylacyjnych i kanałów chłodzących, jest niezbędna, aby zapobiec osadzaniu się pozostałości lub osadzaniu się kamienia, które powodują powstawanie gorących punktów i nierównej jakości powierzchni.

8. Pojawiające się trendy w technologii wykończenia powierzchni

Dążenie do wyższej wydajności i nowatorskiej estetyki przesuwa granice technologii powierzchni z tworzyw sztucznych, koncentrując się na precyzji w mikroskali i zwiększonej funkcjonalności materiałów.

8.1. Teksturowanie mikro i nano

Wychodząc poza tradycyjne trawienie chemiczne, techniki teksturowania nowej generacji wykorzystują niezwykłą precyzję do tworzenia funkcjonalnych powierzchni.

- Proces: Osiągnięte przede wszystkim poprzez Teksturowanie laserowe (rozdział 3.2.2) lub specjalistyczną, ultraprecyzyjną obróbką wkładki formy.

- Mikroteksturowanie: Funkcje zazwyczaj wahają się od 1 do 1000 µm . Służy do tworzenia powierzchni funkcjonalnych takich jak:

- Przeciwodblaskowy/antyrefleksyjny powierzchnie do wyświetlaczy i optyki.

- Hydrofobowy/samoczyszczący powierzchni (naśladując efekt Lotosu) poprzez optymalizację chropowatości powierzchni w celu odpychania wody.

- Nanoteksturowanie: Cechy są poniżej 100 nm. Służy to do opracowania właściwości rozpraszania światła w celu uzyskania zaawansowanych funkcji zapobiegających podrabianiu lub niezwykle drobnych szczegółów estetycznych, których nie można zobaczyć gołym okiem.

8.2. Polimery samonaprawiające się

Najlepszym rozwiązaniem pozwalającym zachować nieskazitelne wykończenie powierzchni jest materiał, który potrafi się sam naprawić.

- Koncepcja: Są to polimery, które zawierają mikrokapsułki wypełnione środkiem leczniczym. Kiedy powierzchnia zostanie zarysowana lub pęknięta, kapsułki pękają, uwalniając środek, który następnie polimeryzuje (utwardza), wypełniając szczelinę.

- Korzyści: Zapewnia trwałą ochronę przed typowymi wadami powierzchni, takimi jak drobne zadrapania i zarysowania, znacznie poprawiając trwałość wykończenia kosmetycznego przedmiotów, takich jak powłoki samochodowe i elektronika użytkowa.

- Aktualny stan: Choć materiały te wciąż pojawiają się na rynku, są już stosowane w specjalistycznych powłokach i zaawansowanych zastosowaniach.

8.3. Zrównoważone materiały i wykończenia powierzchni

Rosnąca presja regulacyjna i konsumencka napędza innowacje w kierunku materiałów przyjaznych dla środowiska, które nadal spełniają wysokie wymagania dotyczące jakości powierzchni.

- Polimery pochodzenia biologicznego i pochodzące z recyklingu: Wyzwanie polega na tym, że żywice pochodzące z recyklingu i pochodzenia biologicznego często zawierają zanieczyszczenia lub różnice w masie cząsteczkowej, które mogą negatywnie wpływać na połysk i teksturę, prowadząc do takich defektów jak: rozłożyć or ślady przepływu .

- Koncentracja na rozwiązaniu: Wykorzystując kontrola wysokiej temperatury formy i optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Powłoki na bazie wody: Odejście od powłok zawierających duże rozpuszczalniki (bogate w LZO) na przyjazne dla środowiska systemy na bazie wody do malowania po formowaniu, zapewniające prawidłowe przyleganie powłoki do podłoża z tworzywa sztucznego, bez powodowania naprężeń chemicznych lub degradacji.

9. Wniosek

9.1. Kluczowe wnioski umożliwiające osiągnięcie wysokiej jakości wykończenia powierzchni

Osiągnięcie optymalnego wykończenia powierzchni podczas formowania wtryskowego tworzyw sztucznych nie jest procesem jednoetapowym, ale wynikiem zsynchronizowanych wysiłków w trzech kluczowych obszarach:

- Mistrzostwo materiałowe: Wybór pomiędzy żywice amorficzne ( komputer, PMMA, ABS ) dla doskonałego połysku i nieodłącznych wyzwań związanych z żywice półkrystaliczne ( PP, PE ) ma fundamentalne znaczenie. Zawsze należy zwracać uwagę na prawidłowe wysuszenie i przygotowanie materiału.

- Precyzja oprzyrządowania: Forma dyktuje maksymalne osiągalne wykończenie. Inwestowanie w odpowiednie polerowanie formy (do konkretnego R a wartość lub Stopień SPI ) lub stosując dużą precyzję teksturowanie powierzchni (chemiczna lub laserowa) jest niezbędna. Właściwe odpowietrzanie i uniform konstrukcja kanału chłodzącego nie podlegają negocjacjom w celu zapobiegania wadom.

- Optymalizacja procesu: Ostateczne wykończenie jest dostrojone przez parametry przetwarzania . Wysoka temperatura formy i controlled prędkość/ciśnienie wtrysku są podstawowymi dźwigniami służącymi do eliminacji takich defektów jak ślady zlewu , linie spawania , i ślady przepływu . Używaj systematycznych metod rozwiązywania problemów, takich jak DOE aby zablokować optymalne parametry.

W najbardziej udanych projektach uznano, że jakość powierzchni jest funkcją harmonijnego działania całego systemu – materiału, formy i maszyny.

9.2. Przyszłość wykończenia powierzchni w procesie formowania wtryskowego tworzyw sztucznych

Branża zmierza w stronę inteligentnych, zintegrowanych rozwiązań:

- Powierzchnie funkcjonalne: Pojawiające się trendy teksturowanie mikro i nano przekształci powierzchnie plastikowe w funkcjonalne interfejsy, które odpychają wodę, zwalczają zarazki lub manipulują światłem, czyniąc wykończenie powierzchni aktywnym składnikiem produktu.

- Inteligentne przetwarzanie: Zaawansowane technologie, takie jak Szybkie cykle temperaturowe (RTC) i closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Odporność materiału: Realizacja samonaprawiające się polimery zasadniczo zmieni sposób postrzegania trwałości, zapewniając utrzymanie jakości estetycznej długo po opuszczeniu formy przez część.

Śledząc ten rozwój i zachowując rygorystyczną kontrolę procesu, producenci mogą konsekwentnie dostarczać komponenty z tworzyw sztucznych o światowej klasy jakości wykończenia powierzchni.

W tym obszernym przewodniku szczegółowo opisano, jak uzyskać optymalne wykończenie powierzchni podczas formowania wtryskowego tworzyw sztucznych, łącząc wybór materiału, projekt formy i parametry przetwarzania. Definiuje kluczowe wskaźniki, takie jak R a wartości i skalę wykończenia SPI, a następnie bada techniki, takie jak polerowanie formy, teksturowanie laserowe i zaawansowana kontrola temperatury formy. Na koniec w artykule przedstawiono systematyczne rozwiązania typowych defektów, takich jak zapadnięcia i linie spawów, a na zakończenie przedstawiono spojrzenie na przyszłe trendy, w tym nanoteksturowanie i polimery samonaprawiające się.