I. Zasady PRJektowania i znaczenie kierunku otwierania pleśni

Kierunek otwarcia formy jest krytyczną decyzją PRJektową w formowaniu wtrysku, bezpośrednio wpływającym na złożoność pleśni, koszty produkcji i estetykę produktu. Kluczowe zasady projektowania obejmują:

1. Wyrównanie strukturalne

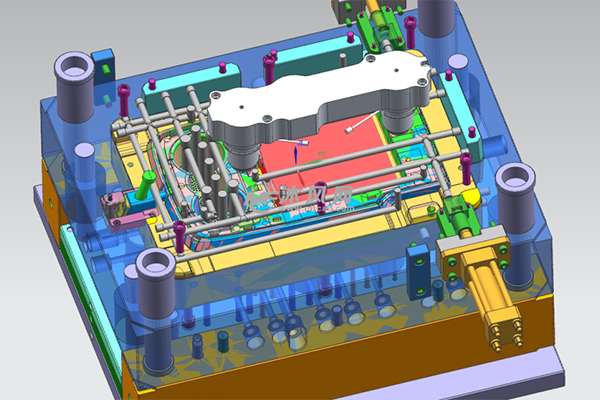

Funkcje takie jak żebra, pstryknięcia i bossowie powinny być zgodne z kierunkiem otwarcia formy (patrz rysunek 1). Unika to rdzeniowych rdzeni, zmniejszając znaki linii rozstania. Na przykład Snap-Fits uchylone> 15 ° od kierunku otwarcia wymagają suwaków, zwiększając koszty pleśni o ponad 30%.

2. Podcięcie unikania

Właściwa orientacja może przekształcić 95% podcięcia w normalne struktury demoldingowe. Studia przypadków pokazują, że obracanie kierunku otwarcia o 22 ° zmniejsza rdzenie boczne od 4 do 1.

3. Optymalizacja estetyczna

W przypadku części wrażliwych na wygląd (np. Wnętrza motoryzacyjne), orientację kierunku otwierającego w temperaturze 45 ° –75 ° do widocznych powierzchni zmniejsza widoczność linii podziału o 60%.

Długowieczność pleśni

Właściwie wyrównane żebra obniżają opór demoldingu o 40%, przedłużając żywotność pleśni o 30 000–50 000 cykli.

Ii. Systematyczne metody rozstania projektowania linii

Projektowanie linii rozbijającej integruje geometrię, produkcję i estetykę:

1. System klasyfikacji

2. Algorytmy pozycjonowania

Projekcja Bounding Box: Określa pierwotne linie rozbijające dla 85% standardowych części.

Analiza plastra: wykorzystuje algorytmy bufera Z (rozdzielczość 0,01 mm) dla powierzchni swobodnych.

Metoda flow-end: Połącza analizę MPI, aby uniknąć linii spoin w obszarach o wysokim stresie.

3. Techniki estetyczne

Linie rozbijające „knife-krawędź (kąt R-0,1 mm) Zmniejsz widoczność szwu o 90% w elektronice użytkowej. Pozycjonowanie linii przelotnych na krawędziach obniża chropowatość powierzchni (RA) o dwa stopnie w porównaniu do płaskich regionów.

Iii. Kluczowe czynniki i strategie optymalizacji

1. Odszkodowanie skurczowe

Na GB/T14486-93, kompensuj 1,2–1,5 × nominalny skurcz materiału. W przypadku PA66 (nominalny skurcz 0,8–1,5%) użyj 1,0–1,8%.

2. Integracja systemu odpowietrzania

Linie rozstające jako otwory wentylacyjne wymagają głębokości wentylacyjnych według lepkości materiału:

Niska lepkość (np. PP): 0,015–0,02 mm

Wysoka lepkość (np. PC): 0,03–0,05 mm

Zoptymalizowane odpowietrzanie zmniejsza ciśnienie napełniania o 15% i czas cyklu o 8%.

3. Zapewnienie siły pleśni

Siła zacisku na liniach rozstania musi spełniać:

F zacisk = P wgłębienie X a proj

F zacisk : Siła zacisku (kN lub tony)

P wgłębienie : Średnie ciśnienie wnęki (MPA lub kg/cm²)

A proj : Maksymalny prognozowany obszar biegacza częściowego w kierunku otwarcia formy (CM² lub in²)

W przypadku oderwania prosimy o kontakt. Profesjonalista Niestandardowy producent formowania wtrysku w Chinach.

Iv. Rozwiązania typowych problemów

1. Kontrola Flash

Struktury potrójne (główne 2 uszczelki pomocnicze) z błyskawicznym limitem szlifowania 0,005 mm do ≤5 μm.

2. Złożone obsługa powierzchni

W przypadku soczewek motoryzacyjnych powierzchnie rozbijające oparte na NURBS z 5-osiowymi obróbką osiągają ≤0,05 mm błąd konturu.

3. Rozwiązania mikro-obręczne

Linia rozbijające się laserowo (szerokość 20 μm) umożliwiają precyzyjne części, takie jak pompy insulinowe.

V. Zaawansowane aplikacje technologiczne

1. Optymalizacja oparta na CAE

Projekt obudowy laptopa zmniejszył wypaczenie z 1,2 mm do 0,3 mm za pomocą linii rozłożonych w kształcie fali za pomocą analizy przepływu pleśni.

2. Produkcja addytywna

Wkładki rozbijające wytwarzane przez SLM z teksturami biomimetycznymi niższe współczynniki tarcia o 40%.

3. Misji inteligentnego

Czujniki IoT w formach zderzaka wykrywają niewspółosiowość 0,002 mm, zmniejszając nieoczekiwane awarie o 90%.

Vi. Przyszłe trendy

1. Projekt wspomagany przez AI

Systemy głębokiego uczenia się automatyzują projektowanie linii przelotnej dla 85% standardowych części, czas projektowania o 5 ×.

2. Nanoskalowa inżynieria powierzchniowa

Powłoki PVD wydłużają żywotność pleśni do 1 miliona cykli, co stanowi trzykrotne przedziały konserwacji.

3. Zrównoważony rozwój

Linie rozbijające „Zero-Flash” z materiałami biodegradowalnymi zmniejszają marnotrawstwo materiałowe z 1,2% do 0,3%.

Studium przypadku: Producent urządzeń domowych skrócił czas rozwoju pleśni z 45 do 28 dni i wskaźniki wad z 3,5% do 0,8% przy użyciu tych metod. Ze rozwijającymi się technologiami, takimi jak cyfrowe bliźniaki, kierunek otwarcia pleśni i optymalizacja linii rozbijania wejdą w nową erę inteligencji.