Wprowadzenie do niestandardowych kolorów tworzyw sztucznych w formowaniu wtryskowym

W procesie wytwarzania produktów kolor rzadko jest wyłącznie wyborem estetycznym; jest podstawowym elementem tożsamości marki i psychologii konsumenta. Niezależnie od tego, czy jest to wyraźny „bezpieczny pomarańcz” elektronarzędzia, czy nieskazitelna „medyczna biel” urządzenia medycznego, kolor plastikowej części natychmiast odzwierciedla funkcjonalność i jakość.

Formowanie wtryskowe pozwala producentom wyprodukować miliony identycznych części, ale osiągnięcie precyzyjnego, spójnego koloru w każdym cyklu jest złożonym połączeniem chemii, fizyki i inżynierii. W przeciwieństwie do malowania lub drukowania, gdzie kolor jest nakładany na powierzchnię, formowanie wtryskowe tworzyw sztucznych wymaga, aby kolor był integralną częścią samego materiału.

W tym przewodniku zgłębiamy wiedzę dotyczącą dopasowywania kolorów tworzyw sztucznych na zamówienie. Wyjdziemy poza podstawową estetykę, aby zrozumieć, w jaki sposób dobór żywicy, parametry przetwarzania i metody barwienia wpływają na ostateczny wygląd Twojego produktu. Niezależnie od tego, czy jesteś projektantem produktu, inżynierem czy specjalistą ds. zakupów, zrozumienie tych zmiennych jest niezbędne do różnicowania produktów i kontroli jakości.

Zrozumienie teorii koloru tworzyw sztucznych

Zanim zagłębisz się w maszynę, niezwykle ważne jest zrozumienie, jak kolor działa w fizycznym, trójwymiarowym medium, takim jak plastik. Wiele błędów projektowych ma miejsce, ponieważ zainteresowane strony polegają na cyfrowych modelach kolorów, które nie przekładają się dobrze na fizyczną produkcję.

1. Podstawy: odcień, nasycenie i wartość

Aby przekazać producentowi wymagania dotyczące koloru, należy rozbić kolor na trzy wymiary:

-

Odcień: Rodzina pigmentów (np. czerwony, niebieski, żółty).

-

Nasycenie (barwa): Intensywność lub czystość koloru. Neonowa czerwień jest mocno nasycona; ceglasty jest mniej nasycony.

-

Wartość (lekkość): Jak jasny lub ciemny jest kolor. W pomiarach plastycznych często nazywa się to wartością „L” (0 oznacza kolor czarny, 100 oznacza kolor biały).

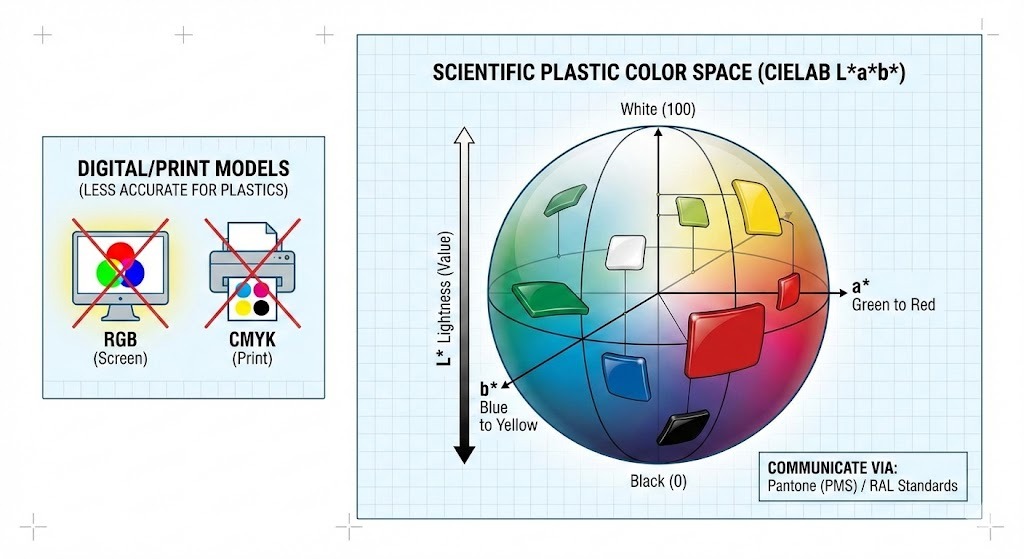

2. Przestrzenie kolorów: dlaczego RGB i CMYK nie działają

Częstym błędem przy formowaniu wtryskowym jest określenie koloru za pomocą RGB (Czerwony, Zielony, Niebieski) lub CMYK (Cyjan, Magenta, Żółty, Kluczowy/Czarny).

-

RGB przeznaczony jest do ekranów emitujących światło (kolor addytywny).

-

CMYK przeznaczony jest do druku na papierze (kolor subtraktywny).

Żaden z tych modeli nie uwzględnia unikalnych właściwości tworzywa sztucznego, takich jak błyszczące powierzchnie, teksturowane wykończenia lub różna grubość. zamiast tego przemysł tworzyw sztucznych opiera się na:

-

Pantone (PMS): Uniwersalny język komunikacji kolorowej. Większość formatorów wymaga kodu „Pantone Matching System” (np. Pantone 186 C), aby rozpocząć proces dopasowywania.

-

RAL: System standardów kolorów stosowany głównie w Europie, powszechny w zastosowaniach tworzyw sztucznych w przemyśle i architekturze.

-

CIELAB ($L a b $): * Jest to naukowa przestrzeń kolorów używana przez spektrofotometry do pomiaru dokładności kolorów.

-

$L $: * Jasność (jasny kontra ciemny)

-

$a $: * Oś czerwona i zielona

-

$b $: * Oś żółta i niebieska

-

Wskazówka dla profesjonalistów: Nigdy nie zatwierdzaj koloru na podstawie ekranu komputera. Zawsze zamawiaj fizyczny „kolorowy chip” lub „płytkę” uformowaną w konkretnej żywicy, której zamierzasz użyć.

3. Wyzwanie metameryzmu

Jednym z najbardziej frustrujących zjawisk w dopasowywaniu kolorów jest Metameryzm . Dzieje się tak, gdy dwie próbki kolorów wydają się idealnie do siebie pasować w przypadku jednego źródła światła (np. fabrycznych świetlówek), ale wyglądają zupełnie inaczej w przypadku innego (np. naturalnego światła dziennego lub oświetlenia LED w sklepach).

Dzieje się tak, ponieważ różne pigmenty w różny sposób odbijają długości fal światła. Aby tego uniknąć, dopasowanie kolorów należy sprawdzić przy wielu źródłach światła (światło dzienne D65, chłodne białe światło fluorescencyjne i wolfram A) przy użyciu kabiny oświetleniowej.

4. Nieprzezroczystość a przejrzystość

W przypadku tworzyw sztucznych należy również zdefiniować nieprzezroczystość. Formuła koloru zmienia się drastycznie w zależności od tego, czy część jest:

-

Nieprzezroczyste: Całkowicie blokuje światło (np. myszy komputerowej).

-

Półprzezroczyste: Przepuszcza światło, ale je rozprasza (np. butelka szamponu).

-

Przezroczysty: dobra widoczność przez daną część (np. butelkę z wodą).

Żywica bazowa odgrywa tutaj ogromną rolę; nie można uzyskać przezroczystej czerwieni przypominającej szkło, jeśli żywicą bazową jest naturalnie nieprzezroczysty ABS lub mleczny polietylen.

Oto druga część artykułu.

W tej sekcji szczegółowo opisano praktyczne metody wprowadzania koloru do plastiku. W oparciu o naszą poprzednią dyskusję dodałem Płynny kolor jako czwartą główną metodę i ustrukturyzował tę sekcję tak, aby pomóc czytelnikom porównać zalety i wady każdego podejścia.

Projekt artykułu: Część 2

Metody niestandardowego dopasowywania kolorów podczas formowania wtryskowego

Po zdefiniowaniu docelowego koloru przy użyciu zasad teorii koloru kolejnym wyzwaniem jest inżynieria. Jak fizycznie wprowadzasz ten kolor do żywicy bazowej podczas procesu formowania wtryskowego?

Nie ma jednej „najlepszej” metody. Właściwy wybór zależy od wielkości produkcji, budżetu, złożoności części i konkretnego użytego materiału bazowego. Istnieją cztery podstawowe metody stosowane w nowoczesnym formowaniu wtryskowym.

1. Przedmieszka kolorowa (standard branżowy)

Przedmieszka jest najczęstszą metodą barwienia tworzyw sztucznych w produkcji średnio- i wielkoseryjnej. Składa się z wysokiego stężenia pigmentów i/lub dodatków zamkniętych w żywicy nośnej. Te stężone peletki są następnie mieszane z naturalną żywicą bazową w określonym stosunku (zwykle 1% do 4%), znanym jako „stosunek wypuszczania”, tuż przed wejściem do wtryskarki.

Jak to działa: Granulki przedmieszki i pelety żywicy naturalnej są mieszane w zbiorniku maszyny. Gdy wchodzą do nagrzanej beczki, śruba wtryskowa topi oba. Mieszanie ślimaka równomiernie rozprowadza skoncentrowany kolor w całym stopie.

Plusy:

-

Opłacalne: Tańsze niż wstępnie zabarwione mieszanki dla umiarkowanych objętości.

-

Elastyczność zapasów: Wystarczy zaopatrzyć się w żywicę naturalną i mniejsze ilości przedmieszki, a nie w silosy z żywicami o różnych kolorach.

-

Czystość: stosunkowo czysty i łatwy w obsłudze w porównaniu do surowych proszków.

Wady:

-

Wyzwania związane z dyspersją: Jeśli śruba wtryskowa nie miesza się dobrze lub jeśli nośnik przedmieszki nie jest kompatybilny z żywicą bazową, mogą pojawić się kolorowe smugi lub plamki.

-

Dokładność dozowania: Wymaga precyzyjnego sprzętu podającego, aby zachować spójność kolorów w kolejnych ujęciach.

2. Mieszanki wstępnie kolorowe (opcja Premium)

Wstępnie zabarwiona mieszanka jest rozwiązaniem „gotowym do użycia”. W tym procesie dostawca żywicy pobiera żywicę bazową, pigmenty i dodatki, topi je razem w wytłaczarce dwuślimakowej i ponownie granuluje mieszaninę. Formierka otrzymuje granulat, który ma już dokładnie taki ostateczny kolor.

Jak to działa: Formierka po prostu wsypuje wstępnie zabarwione granulki do leja zasypowego i formuje część. Nie jest wymagane mieszanie na miejscu.

Plusy:

-

Doskonała spójność: Ponieważ kolor został wymieszany w dedykowanej wytłaczarce mieszającej, dyspersja jest doskonała. Różnice w kolorze między strzałami są minimalne.

-

Prostota: Eliminuje ryzyko błędów mieszania na dnie formy. Idealny do złożonych żywic konstrukcyjnych o wąskich tolerancjach.

Wady:

-

Najwyższy koszt: Płacisz za dodatkowy etap przetwarzania przez dostawcę.

-

Obciążenie zapasów: Musisz kupić i przechowywać odpowiednią ilość każdego potrzebnego koloru.

-

Wysokie MOQ: Compoundery zazwyczaj wymagają dużych minimalnych ilości zamówienia, co sprawia, że jest to niepraktyczne w przypadku małych serii.

3. Mieszanie na sucho / „Sól i pieprz” (rozwiązanie prototypowe)

Mieszanie na sucho polega na pobraniu surowego proszku pigmentowego i zmieszaniu go bezpośrednio z granulkami żywicy naturalnej w bębnie lub mieszalniku bębnowym. Proszek pigmentowy pokrywa zewnętrzną powierzchnię granulek niczym cukier na pączku.

Jak to działa: Powlekane pelety są wrzucane do leja zasypowego. Ślimak uplastyczniający jest całkowicie odpowiedzialny za zmieszanie proszku z topiącą się żywicą.

Plusy:

-

Najniższy koszt materiału: Kupujesz pigment surowy bez nośnika.

-

Prędkość: Doskonale nadaje się do szybkiego prototypowania lub bardzo małych serii produkcyjnych, gdzie konieczna jest szybka zmiana koloru.

Wady:

-

Słaba spójność: Bardzo trudno uzyskać jednolity kolor. Smugi i zbijanie się to częste problemy.

-

Brudne i niebezpieczne: Kontakt z drobnymi pigmentami w proszku powoduje powstawanie pyłu, co wymaga ostrożnego obchodzenia się, czyszczenia i ochrony dróg oddechowych pracowników.

-

Zanieczyszczenie maszyny: Drobny proszek łatwo zanieczyszcza zbiorniki i suszarki, utrudniając zmianę koloru.

4. Płynny kolor (specjalista od dużych ilości)

Płynny barwnik składa się z pigmentów zawieszonych w ciekłym nośniku (takim jak olej mineralny lub zastrzeżone środki powierzchniowo czynne).

Jak to działa: Płynny barwnik przechowywany jest w pojemniku obok prasy i pompowany bezpośrednio do gardzieli wtryskarki za pomocą wysoce precyzyjnej pompy perystaltycznej lub progresywnej.

Plusy:

-

Doskonała dyspersja: Ciekły nośnik umożliwia bardzo łatwe mieszanie pigmentów ze stopionym materiałem, często lepiej niż przedmieszka. Jest to idealne rozwiązanie w przypadku odcieni przezroczystych.

-

Ekonomia skali: Ponieważ jest wysoce stężony, możliwe są bardzo niskie współczynniki straty (czasami poniżej 1%), co czyni go bardzo ekonomicznym w przypadku masowych serii produkcyjnych (np. zakrętek do butelek, opakowań).

Wady:

-

Koszt wyposażenia: Wymaga specjalistycznego sprzętu do pompowania i dozowania.

-

Brudne sprzątanie: Rozlane ciecze są niezwykle trudne do oczyszczenia.

-

Poślizg śruby: W przypadku użycia zbyt dużej ilości cieczy śruba wtryskowa może się ślizgać, powodując niespójności w przetwarzaniu.

Podsumowanie: Wybór metody

| Metoda | Najlepsze dla... | Koszt | Ryzyko spójności |

| Przedmieszka | Większość zastosowań ogólnych; średnie objętości. | Umiarkowane | Średni |

| Mieszanie | Krytyczne zastosowania inżynieryjne; wysokie wymagania dotyczące spójności. | Wysoka | Niski |

| Mieszanie na sucho | Prototypowanie, bardzo krótkie serie, niski budżet. | Niski | Wysoka |

| Płynny kolor | Opakowanie o bardzo dużej objętości; przezroczyste części wymagające dużej dyspersji. | Niski (at high vol) | Średni-Low |

Czynniki wpływające na kolor podczas formowania wtryskowego

Uzyskanie dopasowania kolorów w warunkach laboratoryjnych to tylko połowa sukcesu. Proces formowania wtryskowego obejmuje intensywne ciepło, wysokie ciśnienie i złożone interakcje chemiczne, a wszystko to może zmienić ostateczny wygląd koloru.

Zrozumienie tych czynników ma kluczowe znaczenie dla wypełnienia luki pomiędzy prototypem projektowym a produkcją na dużą skalę.

1. Wpływ wyboru żywicy podstawowej (płótna)

Pomyśl o żywicy bazowej jak o płótnie, na którym malujesz. Jeśli płótno nie jest idealnie białe, farba nie będzie wiernie odzwierciedlała koloru.

-

Naturalny kolor żywicy: Bardzo niewiele „naturalnych” żywic jest naprawdę przezroczystych lub czysto białych.

-

Poliwęglan (PC) i akryl (PMMA) są na ogół „przezroczyste”, oferując najlepsze czyste płótno dla żywych, przezroczystych lub jasnych, nieprzezroczystych kolorów.

-

ABS i nylon (PA) mają naturalnie żółtawy lub kremowo-biały odcień. Uzyskanie w tych materiałach olśniewającej, lodowatej bieli jest trudne, ponieważ stale walczy się z żółknięciem podłoża. Błękit może być lekko zielony ze względu na znajdujący się pod spodem żółty odcień.

-

-

Różnice w gatunku materiału: Nie każdy polipropylen jest sobie równy. Gatunek z recyklingu będzie miał ciemniejszy, bardziej zmienny kolor tła niż gatunek z pierwszego tłoczenia, co utrudnia spójne zabarwienie. Nawet różne partie od tego samego dostawcy mogą wykazywać niewielkie różnice w kolorze podstawowym.

-

Krycie i grubość: W przypadku części półprzezroczystych i przezroczystych grubość ścianki znacząco wpływa na postrzeganie kolorów. Cienka część części może wyglądać na jasnoniebieską, podczas gdy grube żebra w tej samej części będą wyglądać na ciemnogranatowe. Dopasowanie kolorów musi zostać zatwierdzone przy rzeczywistej grubości części.

2. Parametry przetwarzania (historia ciepła)

Formowanie wtryskowe to proces termiczny, a ciepło jest wrogiem stabilności koloru. Większość pigmentów organicznych ma sufit termiczny; przekraczają je i zaczynają się degradować.

-

Temperatura topnienia i czas przebywania: Jest to najbardziej krytyczny czynnik. Jeśli temperatura beczki jest zbyt wysoka lub jeśli materiał znajduje się w podgrzewanym beczce zbyt długo („długi „czas przebywania”) przed wstrzyknięciem, barwnik „spali się”.

-

Oznaki degradacji: Białka żółkną; jasne kolory ciemnieją lub zmieniają odcień; pojawiają się czarne plamki.

-

-

Ciepło ścinania: Nawet jeśli grzejniki beczkowe są ustawione prawidłowo, agresywne konstrukcje ślimaków lub duże prędkości wtrysku powodują intensywne tarcie (ścinanie). Tarcie generuje wewnętrzne ciepło, które może przekroczyć ustawioną temperaturę, lokalnie niszcząc pigmenty wrażliwe na ciepło i powodując kolorowe smugi.

-

Wykończenie formy: Tekstura powierzchni narzędzia zmienia sposób, w jaki światło odbija się od plastiku. Wysoce wypolerowane lustrzane wykończenie (SPI A-1) sprawi, że czarna część będzie wyglądać na głębszą i bogatszą niż teksturowane matowe wykończenie (np. MT-11010), które rozprasza światło i sprawia, że czerń wydaje się jaśniejsza lub bardziej szara.

3. Dodatki i ich wpływ (ukryte składniki)

Części plastikowe rzadko składają się wyłącznie z żywicy i koloru. Dodatki stosowane w celu poprawy wydajności często zakłócają estetykę.

-

Pigmenty kontra barwniki:

-

Pigmenty to cząstki stałe, które nie rozpuszczają się w plastiku. Są doskonałe pod względem nieprzezroczystości i zapobiegania przepuszczaniu światła.

-

Barwniki to organiczne substancje chemiczne, które całkowicie rozpuszczają się w plastikowej matrycy. Stosuje się je w celu uzyskania doskonałych, przezroczystych kolorów, ale oferują słabą siłę krycia i czasami z czasem mogą „migrować” (krwawić) z plastiku.

-

-

Dodatki funkcjonalne:

-

Stabilizatory UV: Niezbędny w przypadku produktów przeznaczonych do użytku na zewnątrz, ale wiele dodatków UV ma lekki żółtawy odcień, który należy skompensować formułą koloru.

-

Środki zmniejszające palność (FR): Często powodują, że żywica bazowa jest mętna lub nieprzezroczysta, co uniemożliwia uzyskanie przezroczystych kolorów.

-

Włókna szklane: Stosowane ze względu na wytrzymałość włókna szklane mają tendencję do unoszenia się na powierzchnię, tworząc szorstką teksturę, która matowi wykończenie i sprawia, że kolor wydaje się jaśniejszy i mniej nasycony.

-

-

Zgodność z przepisami: W przypadku kontaktu z żywnością (FDA) lub zastosowań medycznych (USP klasa VI) lista dostępnych, bezpiecznych pigmentów jest znacznie mniejsza. Bardzo żywe kolory neonowe lub niektóre czerwienie i żółcie na bazie metali ciężkich mogą nie być zgodnymi opcjami.

Projekt artykułu: Część 4

Proces dopasowywania kolorów: przewodnik krok po kroku

Nadanie życia niestandardowemu kolorowi plastiku to metodyczny proces, który wymaga precyzji, komunikacji i specjalistycznych narzędzi. Jest to pętla iteracyjna pomiędzy definiowaniem koloru, formułowaniem, testowaniem i udoskonalaniem.

1. Definiowanie wymagań dotyczących kolorów i ustalanie standardów

Podróż rozpoczyna się od jasnego określenia docelowego koloru. Jest to najważniejszy krok, ponieważ wszelkie niejasności będą prowadzić do kosztownych przeróbek.

-

Standard fizyczny: Najbardziej niezawodnym sposobem przekazania koloru jest próbka fizyczna. Może to być:

-

A Układ kolorów Pantone (PMS): Do ogólnych, nieprzezroczystych kolorów.

-

A Standard kolorów RAL: Powszechnie stosowane w zastosowaniach przemysłowych.

-

An Istniejąca część produktu: „Dopasuj tę czerwoną czapkę”.

-

A Próbka tkaniny, odprysk farby lub próbka wydruku: Choć są one trudne ze względu na metameryzm, można je wykorzystać jako punkt wyjścia.

-

-

Definiowanie materiału i wykończenia: Określ dokładną żywicę bazową (np. „Naturalny ABS”, „Przezroczysty polipropylen”), żądaną nieprzezroczystość (nieprzezroczysty, półprzezroczysty, przezroczysty) i wymagane wykończenie powierzchni (błyszcząca, matowa, teksturowana).

-

Wymagania środowiskowe: Poinformuj osobę dobierającą kolor o wszelkich specjalnych potrzebach, takich jak stabilność UV przy użyciu na zewnątrz, zgodność z żywnością (FDA) lub zgodność medyczna (USP klasa VI).

2. Wybór odpowiedniego systemu barwników

W oparciu o standard, materiał i budżet dobieracz kolorów wybierze najbardziej odpowiednią metodę barwienia (przedmieszka, mieszanie, mieszanie na sucho lub kolor w płynie) oraz wybierze odpowiednie pigmenty i barwniki. Wiąże się to z rozważeniem:

-

Stabilność cieplna: Czy pigmenty są wystarczająco stabilne dla temperatury przetwarzania żywicy?

-

Odporność chemiczna: Czy kolor wytrzyma działanie środków czyszczących i narażenia na działanie środowiska?

-

Koszt vs. Performance: Równowaga pożądanej estetyki z ograniczeniami budżetowymi.

3. Formuła i wstępne mieszanki próbne

Kolorysta, często korzystając ze specjalistycznego oprogramowania, opracuje wstępną formułę kolorystyczną. Wzór ten określa dokładne proporcje różnych pigmentów, barwników i środków zmętniających potrzebnych do uzyskania docelowego koloru w wybranej żywicy.

-

Mieszanki próbne: Małe partie opracowanego barwnika miesza się z naturalną żywicą.

-

Próbki testowe: Te mieszanki próbne są następnie formowane w znormalizowane płytki lub rzeczywiste prototypy części przy użyciu małej wtryskarki. Próbki te mają kluczowe znaczenie dla oceny koloru w końcowym stanie przetworzonym.

4. Używanie przyrządów do pomiaru koloru

Sama ocena wizualna jest subiektywna i podatna na błędy. Profesjonalne dopasowywanie kolorów opiera się na obiektywnych pomiarach.

-

Kolorymetry: Urządzenia te mierzą kolor w przestrzeni barw $L*a*b*$, symulując reakcję ludzkiego oka na odbite światło. Są przydatne do szybkich kontroli i kontroli procesu.

-

Spektrofotometry: Są to bardziej zaawansowane instrumenty, które mierzą dokładną ilość światła odbitego przy każdej długości fali w całym widmie widzialnym. Generują „krzywą widmową”, która jest ostatecznym odciskiem palca koloru.

-

Delta E ($\Delta E$): Spektrofotometry obliczają wartość $\Delta E$, która określa ilościowo różnicę pomiędzy kolorem próbki a wzorcem docelowym. Wartość $\Delta E$ wynosząca 1,0 lub mniej jest ogólnie uważana za akceptowalną dla ludzkiego oka, ale tolerancje konkretnego projektu mogą się różnić. Wartość 0,5 jest często celem w przypadku zaciętych meczów.

-

Metameryzm Check: Spektrofotometry mogą również przewidywać metamerię, porównując krzywe widmowe przy różnych źródłach światła.

-

5. Dostosowywanie formuł i iteracji

W oparciu o wartości $\Delta E$ i ocenę wizualną w kontrolowanej kabinie oświetleniowej, kolorysta dostosuje recepturę.

-

Proces iteracyjny: Często jest to proces iteracyjny. Kolorysta może dodać niewielką ilość niebieskiego pigmentu, aby zmniejszyć żółknięcie (dostosowując wartość b*) lub zwiększyć ilość czarnego pigmentu, aby przyciemnić wartość L*.

-

Zatwierdzenie klienta: Po osiągnięciu zadowalającego $\Delta E$ (zwykle w granicach tolerancji $\Delta E < 1,0$), uformowany kolorowy chip jest wysyłany do klienta w celu ostatecznego zatwierdzenia. Dla klienta niezwykle ważne jest zatwierdzenie tego fizycznego chipa z tworzywa sztucznego w preferowanych przez niego warunkach oświetleniowych.

Sprzęt i narzędzia do dopasowywania kolorów

Oprócz podstawowej wtryskarki, do precyzyjnego dopasowania kolorów niezbędny jest specjalistyczny sprzęt:

-

Kabina świetlna (kabina do oglądania kolorów): Kontrolowane środowisko, które pozwala na wizualną ocenę koloru w przypadku różnych standardowych źródeł światła (np. światło dzienne D65, światło fluorescencyjne chłodnej bieli, światło żarowe A). Ma to kluczowe znaczenie dla wykrywania metameryzmu i zapobiegania mu.

-

Kolorymetry i spektrofotometry: Jak opisano powyżej, instrumenty te obiektywnie mierzą i określają kolor, ograniczając subiektywność.

-

Oprogramowanie do formułowania kolorów: Zaawansowane oprogramowanie, które pomaga kolorystom przewidywać proporcje pigmentów, zarządzać bazami danych kolorów i efektywniej obliczać wartości $\Delta E$.

-

Jednostki dozujące / Podajniki: W przypadku przedmieszek i barwników w płynie bardzo dokładne podajniki grawimetryczne (w oparciu o masę) lub wolumetryczne (w oparciu o objętość) są niezbędne, aby zapewnić stałe współczynniki przepływu.

-

Małe wtryskarki / wytłaczarki laboratoryjne: Służy do szybkiego formowania płytek próbnych lub małych części w celu oceny nowych receptur kolorystycznych bez konieczności wiązania maszyn produkcyjnych.

-

Sprzęt do mieszania i mieszania: Kubły, mieszalniki wstęgowe lub mieszalniki bębnowe do mieszania na sucho lub specjalistyczne mieszalniki przedmieszki dla uzyskania jednolitej dyspersji.

Rozwiązywanie problemów z kolorami podczas formowania wtryskowego

Nawet przy najlepszym przygotowaniu i idealnie dobranej formule kolorystycznej, w trakcie produkcji mogą pojawić się problemy. Wiele problemów z kolorami nie wynika z samego barwnika, ale raczej z niespójności w obsłudze materiału, przetwarzaniu lub sprzęcie. Skuteczne rozwiązywanie problemów wymaga systematycznego podejścia w celu zidentyfikowania pierwotnej przyczyny.

Typowe problemy i ich przejawy

Oto najczęściej spotykane problemy z kolorami:

-

Różnice i niespójności kolorów:

-

Zmiana od strzału do strzału: Części wyprodukowane metodą back-to-back wykazują zauważalne różnice w kolorach.

-

Różnice między partiami: Różne serie produkcyjne tej samej części wykazują zmianę koloru.

-

Różnice między częściami: Różne wgłębienia w formie wielogniazdowej dają różne kolory.

-

-

Smugi, wirowanie i plamki:

-

Kolorowe smugi/linie przepływu: Widoczne linie niezmieszanego barwnika, często wzdłuż ścieżki przepływu stopu.

-

Kolorowe zawirowania/cętkowanie: Nieregularne wzory o różnej intensywności koloru, nadające marmurkowy wygląd.

-

Czarne plamki/kolorowe grudki: Małe, ciemne lub skoncentrowane plamy barwnika lub spalonego materiału.

-

-

Blaknięcie, odbarwienie i zmiana koloru:

-

Żółknięcie/brązowienie: Szczególnie powszechne w przypadku części białych lub jasnych.

-

Przyciemnianie/matowanie: Kolory tracą intensywność lub stają się bardziej mętne.

-

Przesunięcie odcienia: Kolor zmienia się znacząco (np. niebieski staje się zielonkawy lub czerwony staje się brązowawy).

-

Przyczyny i rozwiązania

Systematyczne podejście do identyfikacji pierwotnej przyczyny obejmuje sprawdzenie materiału, przetwarzania i sprzętu.

A. Kwestie materialne

-

Problem: Niespójne dozowanie przedmieszki/płynnego barwnika.

-

Przyczyna: Sprzęt dozujący (podajnik) jest niedokładny, niewłaściwie skalibrowany lub kończy się barwnik.

-

Rozwiązanie: Regularnie kalibruj podajnik (podajniki grawimetryczne są dokładniejsze niż wolumetryczne). Zapewnij wystarczający dopływ barwnika. Sprawdź, czy w zbiorniku nie ma mostków.

-

-

Problem: Niekompatybilna żywica nośnikowa.

-

Przyczyna: Żywica nośna w przedmieszce nie jest w pełni kompatybilna z żywicą bazową, co uniemożliwia właściwą dyspersję.

-

Rozwiązanie: Użyj przedmieszki przeznaczonej dla konkretnej żywicy bazowej (np. przedmieszki na bazie PP do żywicy PP). Unikaj „uniwersalnych” koncentratów do zastosowań krytycznych.

-

-

Problem: Zdegradowana żywica bazowa lub barwnik.

-

Przyczyna: Nadmierny przemiał (materiał przetworzony) z wysoką temperaturą lub przeterminowana/niewłaściwie przechowywana żywica/barwnik.

-

Rozwiązanie: Minimalizuj zużycie przemiału, szczególnie w przypadku wrażliwych kolorów. Sprawdź daty ważności materiałów. Materiały należy przechowywać w suchym środowisku o kontrolowanej temperaturze.

-

-

Problem: Zanieczyszczenie.

-

Przyczyna: Poprzedni kolor pozostawiony w zbiorniku, beczce lub suszarce; kurz/brud; lub obce cząstki.

-

Rozwiązanie: Przed zmianą koloru dokładnie wyczyścić cały sprzęt. Przepłucz maszynę naturalną żywicą, aż będzie całkowicie czysta.

-

-

Problem: Wilgoć w żywicy.

-

Przyczyna: Żywice higroskopijne (np. Nylon, PC, ABS) nie są odpowiednio wysuszone.

-

Rozwiązanie: Zapewnij prawidłową temperaturę i czas suszenia. Wilgoć może powodować odpryski i reagować z pigmentami.

-

B. Problemy z parametrami przetwarzania

-

Problem: Degradacja koloru (żółknięcie, ciemnienie, zmiana odcienia).

-

Przyczyna: Zbyt wysoka temperatura topnienia: Przegrzewa pigmenty.

-

Przyczyna: Zbyt długi czas przebywania: Materiał zbyt długo przebywa w cylindrze, co prowadzi do degradacji termicznej. Dzieje się tak często w przypadku mniejszych rozmiarów wtrysku na większych maszynach.

-

Przyczyna: Wysoka Shear Heat: Nadmierna prędkość ślimaka, przeciwciśnienie lub ograniczające zasuwy/dysze wytwarzają ciepło tarcia.

-

Rozwiązanie: Stopniowo zmniejszaj temperaturę cylindra, zaczynając od dyszy. Zoptymalizuj prędkość śruby i przeciwciśnienie. Sprawdź wielkość śrutu w stosunku do pojemności lufy (celuj w 20-80% pojemności lufy). Rozważ projekt bramy/prowadnicy.

-

-

Problem: Słaba dyspersja (smugi, zawirowania, plamki).

-

Przyczyna: Niewystarczające mieszanie: Niewystarczające działanie ścinające lub mieszające ze strony śruby.

-

Przyczyna: Niski Melt Temperature: Materiał nie jest w pełni stopiony, co utrudnia dyspersję pigmentu.

-

Rozwiązanie: Nieznacznie zwiększ temperaturę topnienia (ostrożnie, unikając degradacji). Zwiększ ciśnienie wsteczne (zapewnia lepsze mieszanie). Rozważ inną konstrukcję ślimaka z większą liczbą elementów mieszających (np. końcówką śruby mieszającej). Nieznacznie zwiększ czas utrzymywania.

-

-

Problem: Zmiana koloru ze względu na temperaturę formy.

-

Przyczyna: Znaczące wahania temperatury formy mogą wpływać na krystalizację żywic półkrystalicznych, zmieniając połysk i postrzegany kolor.

-

Rozwiązanie: Utrzymuj stałą temperaturę formy za pomocą niezawodnego TCU (jednostki kontroli temperatury).

-

C. Problemy związane ze sprzętem

-

Problem: Kolorowe smugi/widoczność linii spoiny.

-

Przyczyna: Słabe mieszanie w dyszy lub gorącym kanale. Przeszkody na ścieżce topienia.

-

Rozwiązanie: Sprawdź dyszę pod kątem przeszkód. Upewnij się, że gorący kanał jest czysty i równomiernie nagrzany. Rozważmy mieszalnik statyczny w dyszy.

-

-

Problem: Nierówne mieszanie w formach wielogniazdowych.

-

Przyczyna: Niezrównoważone kanały prowadzące do różnych prędkości przepływu i historii ciepła w różnych ubytkach.

-

Rozwiązanie: Zoptymalizuj równowagę biegacza. Jeśli to możliwe, w zaawansowanych systemach należy stosować oddzielne dozowanie dla krytycznych ubytków.

-

Najlepsze praktyki dotyczące utrzymywania spójności kolorów

-

Ustal jasne standardy: Zawsze pracuj z zatwierdzonym fizycznym chipem koloru i określ akceptowalny zakres Delta E ($\Delta E$).

-

Regularna kalibracja sprzętu: Regularnie kalibruj podajniki dozujące, regulatory temperatury i suszarki.

-

Kontrola procesu: Dokumentuj i ściśle przestrzegaj zatwierdzonych parametrów przetwarzania dla każdej części i koloru.

-

Identyfikowalność materiałów: Należy śledzić numery partii żywicy i barwników.

-

Szkolenie operatora: Przeszkol operatorów w zakresie prawidłowego obchodzenia się z materiałem, obsługi podajnika i wizualnej oceny koloru.

-

Zastosowanie lekkiej kabiny: Przeprowadzić kontrole wizualne w standardowej kabinie świetlnej, aby wykryć metameryzm.

-

Kontrole kontroli jakości: Wdrażaj regularne kontrole koloru przy użyciu kolorymetru lub spektrofotometru podczas produkcji.