FLubmowanie wtryskowe i przeważanie to dwa podstawowe procesy produkcyjneW które zrewolucjonizowały przemysł motLubyzacyjny. Techniki te są niezbędne do wytwarzania szerokiej gamy komponentów, od wewnętrznych części kabiny po obudowy pod wpływem hali, o wysokiej precyzji i wydajności. Możliwość twLubzenia złożonych geometrii i integracji wielu funkcji w jedną część sprawia, że procesy te niezbędne do nowoczesnego projektowania pojazdów.

Zastosowanie części wtryskowych i przeciążonych części w pojazdach zapewnia znaczące kLubzyści. Włączają redukcja masy ciała , co ma kluczowe znaczenie dla poprawy oszczędności paliwa i rozszerzenia zakresu pojazdów elektrycznych. Zapewniają niesamowite Elastyczność projektowania , pozwalając na twLubzenie skomplikowanych i estetycznych elementów. Ponadto procesy te są opłacalny W przypadku produkcji o dużej objętości pomaganie producentom spełniając wymagające harmonogramy produkcji i koszty kontroli. Ostatecznie te zaawansowane techniki produkcyjne przyczyniają się do ogólnego trwałość, bezpieczeństwo i wydajność dzisiejszych samochodów.

Co to jest fLubmowanie wtryskowe?

FLubmowanie wtryskowe jest wysoce wszechstronny i szeroko stosowany proces produkcyjny do wytwarzania części poprzez wstrzyknięcie stopionego materiału do formy. Jest to metoda tworzenia plastikowych komponentów o wysokiej precyzji, powtarzalności i dużych objętościach.

Jak to działa: topienie, wstrzyknięcie, chłodzenie i wyrzucenie

Proces formowania wtryskowego następuje po precyzyjnej i cyklicznej sekwencji:

-

Przygotowanie materialne: Plastikowe granulki (lub inne materiały termoplastyczne) są zasilane z lejka do ogrzewanej lufy.

-

Topienie: Wewnątrz lufy wzajemna śruba porusza granulki do przodu, gdy są one podgrzewane do stanu stopionego. Obrót i tarcie śruby przyczyniają się również do ogrzewania, zapewniając, że materiał jest jednolitym, lepkim płynem.

-

Zastrzyk: Stopiony plastik jest następnie szybko wstrzykiwany pod wysokim ciśnieniem do wnęki formy, która jest zamknąć. Ciśnienie to zapewnia, że materiał całkowicie wypełnia każdy skomplikowany szczegół formy.

-

Chłodzenie: Po wypełnieniu wnęki pleśń jest trzymana w kontrolowanej temperaturze, aby umożliwić ostygnięcie i zestalenie plastiku, przybierając kształt formy.

-

Wyrzucanie: Po utrwaleniu materiału pleśń otwiera się, a gotowa część jest wyrzucana przez szereg pinów wyrzucających. Następnie forma zamyka się, a cykl powtarza się.

Rodzaje technik formowania wtrysku

Chociaż podstawowa zasada pozostaje taka sama, opracowano kilka zaawansowanych technik spełniających określone wymagania motoryzacyjne:

-

Formowanie wtryskowe wspomagane gazem: Ta technika obejmuje wstrzyknięcie obojętnego gazu (zwykle azotu) do wnęki formy po częściowym wstrzyknięciu tworzywa sztucznego. Rdzeń gazu wynosi grube odcinki części, zmniejszając zużycie materiału, minimalizując ślady zlewu i poprawiając stabilność wymiarową. Jest to szczególnie przydatne w przypadku części z grubymi odcinkami ścian, takimi jak klamki drzwi i ramy kierownicy.

-

Wieloskładnik (2k/3k) formowanie wtryskowe: Proces ten wykorzystuje pojedynczą maszynę do wstrzykiwania dwóch lub więcej różnych materiałów lub kolorów do tej samej formy. Forma obraca się lub przesuwa, aby ustawić pierwszy strzał do wstrzyknięcia drugiego materiału. Technika ta jest często stosowana do części o sztywnych, jak i elastycznych sekcjach, takich jak klawisz samochodowy z twardym plastikowym korpusem i miękkimi gumowymi guzikami.

-

Etykietowanie w Mold (IML): Proces ten integruje wstępnie wydrukowaną etykietę lub film dekoracyjny bezpośrednio z jamą formy przed wstrzyknięciem. Stopiony plastik jest wstrzykiwany za etykietą, łącząc go na stałe do części. Stwarza to trwałą, wysokiej jakości grafikę odporną na zarysowania i zanikające, idealne do wyświetlaczy deski rozdzielczej i paneli konsolowych.

Co to jest przesadzenie?

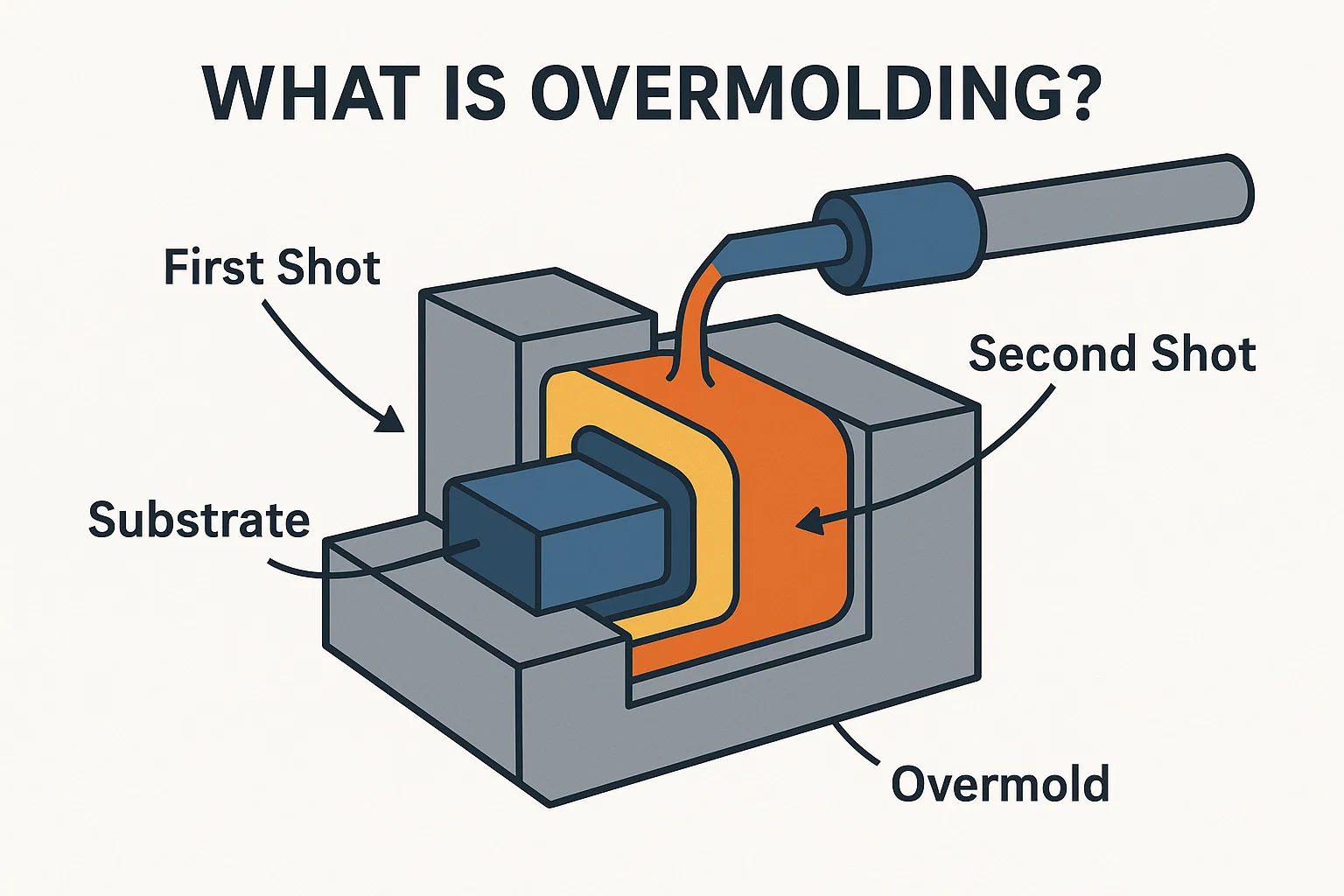

Overmolding to wyspecjalizowany proces formowania wtrysku, który krok po koncepcji wielu materiałów o krok dalej. Obejmuje formowanie jednego materiału-typowo miękkiego, elastycznego termoplastycznego-o wcześniejszej części lub podłoża, która zwykle jest sztywnym plastikiem lub metalem. Tworzy to pojedynczy, zintegrowany komponent z połączonymi właściwościami obu materiałów.

Jak to działa: formowanie jednego materiału nad drugim

Proces przewagi opiera się na podstawowym cyklu formowania wtrysku:

-

Pierwszy strzał (podłoże): Sztywny składnik podstawy, znany jako podłoże, jest tworzony przez wcześniejszy cykl formowania wtrysku, proces obróbki, albo jako wstępnie zaprojektowana część metalowa.

-

Umieszczenie: Wykończony podłoże jest następnie precyzyjnie umieszczane w drugiej wnęce formy. Ta pleśń została zaprojektowana z przestrzenią wokół podłoża w celu utworzenia przesadzonego materiału.

-

Drugi strzał (Overmold): Drugi materiał, materiał overmold, jest wstrzykiwany do pustej przestrzeni drugiej formy.

-

Wiązanie i chłodzenie: Stopiony materiał overmold przepływa nad podłożem, wiążąc z nim poprzez kombinację Mechaniczne blokowanie I Przyczepność chemiczna . Gdy chłodzi i zestala się, dwa materiały stają się jednym stałym elementem.

Korzyści z przewyższania

Overmolding jest potężną techniką integracji wielu funkcji w jedną część, dlatego jest tak cenna w branży motoryzacyjnej.

-

Ulepszona przyczepność i ergonomia: Dodając miękki materiał do sztywnej powierzchni, przesadzanie tworzy wygodne, niestosowane uchwyty dla kół kierownicy, zmiany biegów i klamek drzwi.

-

Ulepszona estetyka: Proces ten pozwala na tworzenie części wielobarwnych lub wielopłaszczyznowych, eliminując potrzebę malowania i ulepszania wizualnego atrakcyjności wewnętrznych komponentów.

-

Integracja funkcjonalna: Overmolding służy do tworzenia uszczelek i uszczelnień bezpośrednio na sztywnej obudowie, zapewniając zintegrowaną, wodoodporną barierę i eliminując potrzebę osobnego etapu montażu. Można go również stosować do izolowania komponentów elektronicznych lub zwilżania wibracji.

Różnica między przewyższaniem a formowaniem wtrysku

Podczas gdy oba procesy tworzą części wielu materiałów, robią to inaczej:

-

Overmolding jest sekwencyjnym dwuetapowym procesem, w którym drugi materiał jest formowany na stałej, wcześniej istniejącej części. Jest to idealne do dodania miękkiej warstwy do sztywnej podstawy.

-

Formowanie wtrysku (lub formowanie dwóch strzałów) to pojedynczy, ciągły proces na jednej maszynie. Wprzyja dwa lub więcej materiałów do tej samej wnęki pleśni prawie jednocześnie, z jednym materiałem tworzącym rdzeń, a drugi tworzy skórę. Ta technika jest często stosowana do części o silnym, sztywnym rdzeniu i bardziej miękkiej, estetycznej warstwie zewnętrznej.

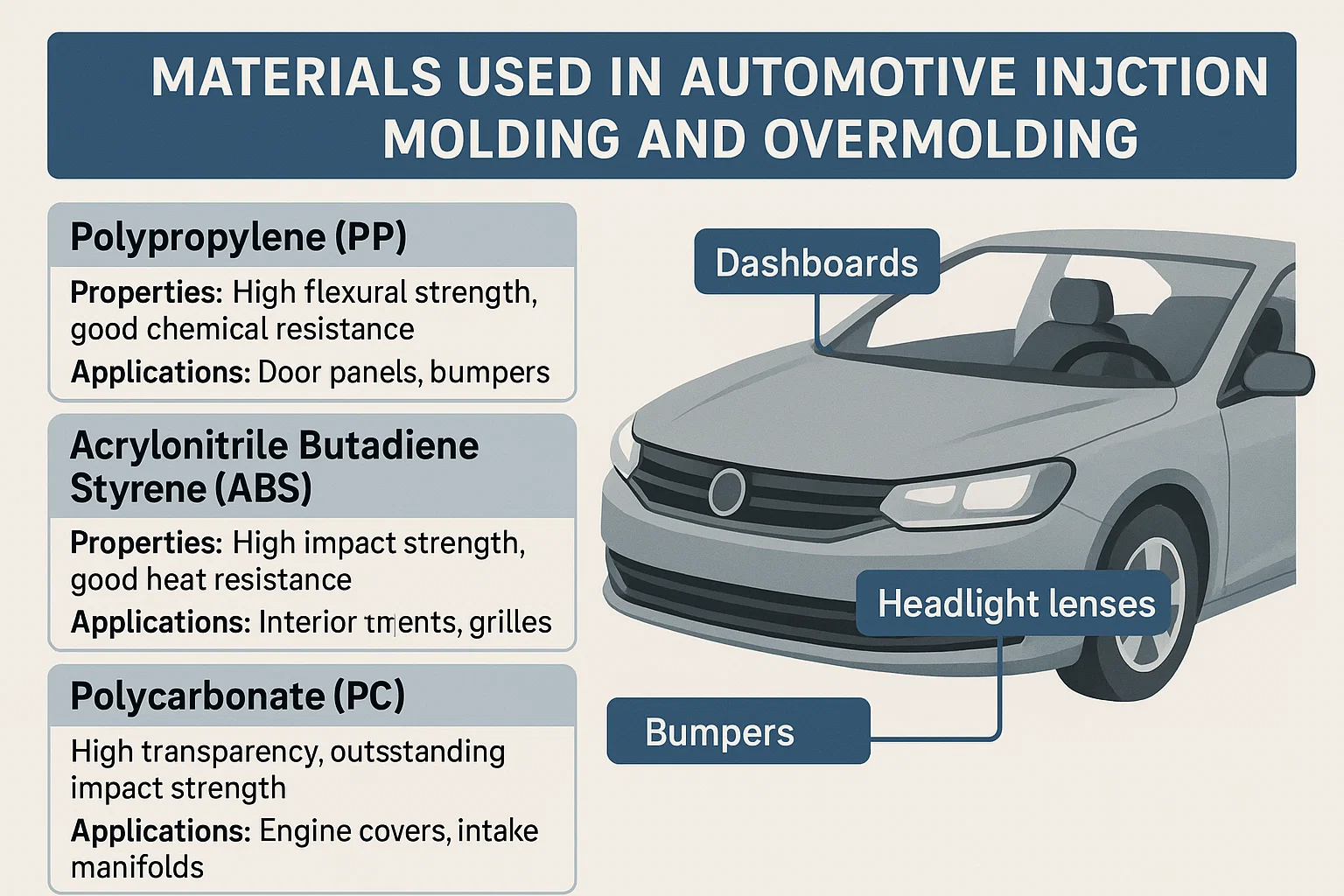

Materiały stosowane w motoryzacyjnym formowaniu wtrysku i przelewy

Wybór odpowiedniego materiału jest kluczowym krokiem w produkcji części samochodowych. Dyktuje wydajność, trwałość, wagę i koszt komponentu. Zastosowana jest szeroka gama tworzyw sztucznych i elastomerów, każda z unikalnymi właściwościami odpowiednimi do określonych zastosowań.

Wspólne tworzywa sztuczne i ich aplikacje motoryzacyjne

-

Polipropylen (Pp): Lekki, tani plastik o doskonałej odporności chemicznej, co czyni go idealnym do zastosowań pod wodą i wnętrzami.

-

Właściwości: Wysoka wytrzymałość na zginanie, dobra odporność chemiczna (na kwasy, zasady i rozpuszczalniki) oraz odporność na zmęczenie.

-

Zastosowania: Pulpity nawigacyjne, panele drzwi, zderzaki, zbiorniki płynowe i obudowy baterii. Jego niska gęstość pomaga w zmniejszeniu masy pojazdu.

-

-

Akrylonitryl butadiene styren (Abs): Znany z równowagi wytrzymałości, odporności na uderzenie i cechy estetyczne. Abs jest preferowanym materiałem dla komponentów wewnętrznych.

-

Właściwości: Wysoka wytrzymałość na uderzenie, dobra odporność na ciepło i doskonałą możliwość przetwarzania dla gładkiego wykończenia powierzchni.

-

Zastosowania: Wewnętrzne elementy wykończenia, panele deski rozdzielczej, obudowy pasa bezpieczeństwa i kratki. Często jest używany tam, gdzie wymagane jest wykończenie wysokiej jakości.

-

-

Poliwęglan (PC): Przezroczysty plastik o wysokiej wytrzymałości z wyjątkową odpornością na uderzenie. Jest to materiał premium używany do bezpieczeństwa i części estetycznych.

-

Właściwości: Wysoka przezroczystość, wyjątkowa wytrzymałość uderzenia i dobra odporność na ciepło.

-

Zastosowania: Soczewki reflektorów, wyświetlacze tablicy rozdzielczej i panoramiczne szybach. Jego jasność i wytrzymałość sprawiają, że idealnie nadaje się do ochrony oświetlenia i wyświetlaczy.

-

-

Poliamid (PA) (nylon): Znany z wysokiej wytrzymałości, sztywności i odporności na ciepło, zwłaszcza gdy jest wypełniony szkłem. Nylon jest koniem roboczym dla komponentów pod-hodowinowych i strukturalnych.

-

Właściwości: Wysoka wytrzymałość na rozciąganie, dobra odporność chemiczna (na oleje i paliwa) oraz doskonała stabilność termiczna.

-

Zastosowania: Okładki silnika, kolektory wlotowe, komponenty układu chłodzenia oraz różne koła zębate i tulei.

-

-

Termoplastyczny poliuretan (TPU): Elastyczny, miękki materiał, który jest idealny do podnoszenia zastosowań, w których ergonomia i wyczucie są ważne.

-

Właściwości: Doskonała elastyczność, dobra odporność na ścieranie i miękki, podobny do gumowy charakter.

-

Zastosowania: Kierownica, uchwyty, gałki zmiany biegów, uszczelki i wiązki przewodów. Jego zdolność do przeciążenia na sztywne tworzywa sztuczne zwiększa komfort i funkcję.

-

Kryteria wyboru materiału dla różnych części samochodowych

Wybór odpowiedniego materiału nie jest tylko funkcją części; Obejmuje to złożoną ocenę kilku czynników:

-

Wymagania dotyczące wydajności: Czy część musi wytrzymać wysokie temperatury, ekspozycję chemiczną lub wpływ? To określa podstawowy plastik (np. Nylon dla odporności na ciepło).

-

Estetyka i uczucie: Czy wymagana jest miękka dotyk, wysoka połysk lub teksturowana powierzchnia? To często prowadzi do użycia Abs do gładkich wykończeń lub TPU do przewyższonych uchwytów.

-

Redukcja wagi: Na każdy kilogram zaoszczędzonego ciężaru poprawia się oszczędność paliwa samochodu. To napędza użycie lekkich materiałów, takich jak PP w tradycyjnych metalach.

-

Koszt: Koszt surowca jest zawsze czynnikiem w produkcji motoryzacyjnej o dużej objętości. PP i ABS są ogólnie bardziej opłacalne niż PC lub gatunki specjalistyczne nylonu.

-

Wymagania dotyczące przetwarzania: Materiał musi być możliwy do wydajnego przetwarzania przez wybraną technikę formowania bez degradacji.

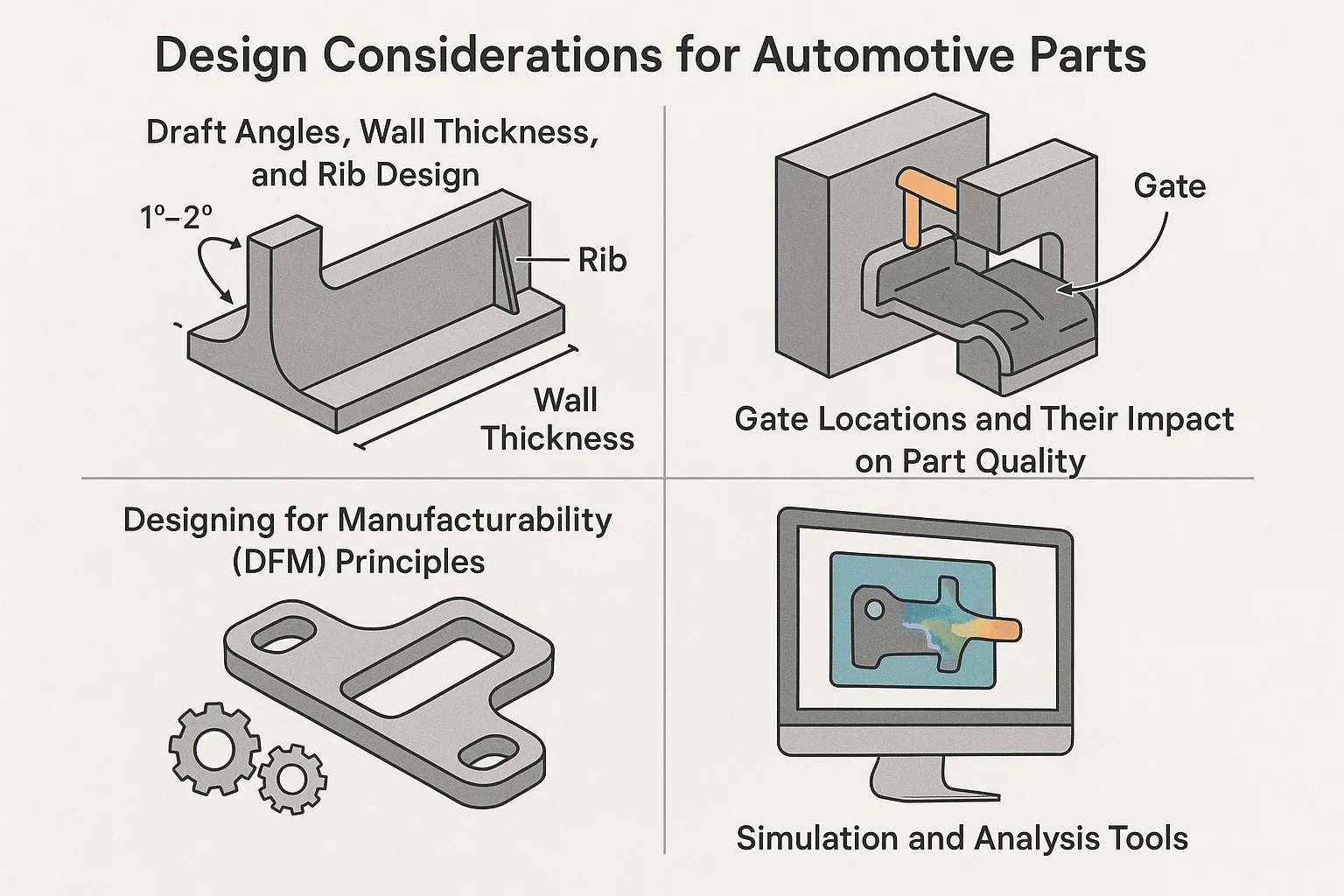

Rozważania projektowe dla części motoryzacyjnych

Sukces wtrysku uformowanych i przesadzonych części samochodowych zależy od drobiazgowego procesu projektowania. Dobrze zaprojektowana część jest nie tylko funkcjonalna, ale także produkowana, trwała i opłacalna. Zasady podstawowych zasad projektowania ma kluczowe znaczenie dla uniknięcia typowych problemów, takich jak wypaczanie, słabe więzi i wady kosmetyczne.

1. Kąty zanurzeniowe, grubość ściany i konstrukcja żebra

-

PROJEKT Kąty: Są to lekkie zwężenia na pionowych ścianach części, co ułatwia wyrzucenie z formy bez uszkodzenia. Typowy kąt przeciągu wynosi 1-2 stopnie. Bez odpowiedniego szkicu część może utknąć w formie, co prowadzi do dłuższych czasów cyklu i potencjalnego uszkodzenia części lub samej formy.

-

Grubość ściany: Utrzymanie Konsekwentna grubość ściany jest jedną z najważniejszych zasad. Zapewnia to jednolite chłodzenie, które zapobiega wypaczaniu, zlewozmywaniu (depresje na powierzchni) i naprężenia wewnętrzne. Nagłe zmiany grubości mogą powodować nierównomierne skurcz, co prowadzi do słabego lub nieistniejącego wiązania w przeciążonych częściach.

-

Projektowanie żebra: Żeberka są cienkie, podtrzymujące ściany, które dodają sztywności i wytrzymałości do części bez zwiększania ogólnej grubości ściany. Są one niezbędne do integralności strukturalnej i zapobiegania wypaczaniu. Aby uniknąć śladów zlewu po kosmetyce, grubość żebra powinna wynosić około 50-60% ściany, którą obsługuje.

2. Lokalizacje bram i ich wpływ na jakość części

Brama jest punktem, w którym stopiony plastik wchodzi do wnęki formy. Jego lokalizacja ma kluczowe znaczenie dla przepływu materiału, wyglądu ostatniej części i właściwości mechanicznych.

-

Optymalny przepływ: Dobrze umieszczona brama zapewnia, że wnęka pleśni jest wypełniona równomiernie i całkowicie. Niepoprawne umieszczenie bramy może prowadzić Niekompletne wypełnienie (krótkie ujęcia) , linie przepływu , Lub linie spoiny (gdzie spotykają się dwa fronty przepływu), które często są słabymi punktami.

-

Minimalizowanie wad: W przypadku części kosmetycznych brama powinna być umieszczona w niewiarygodnym lub łatwo przyciętym obszarze, aby zapobiec wad. W przeważaniu brama dla drugiego strzału powinna być ustawiona, aby umożliwić płynne i całkowicie przepływ materiału bez nadmiernego ciśnienia, które mogło go uszkodzić.

3. Projektowanie zasad produkowania (DFM)

DFM to proaktywne podejście do projektowania produktu, które ma na celu zoptymalizowanie wszystkich aspektów produktu w celu ułatwienia produkcji. W sektorze motoryzacyjnym obejmuje to:

-

Konsolidacja części: Projektowanie pojedynczej, złożonej części w celu zastąpienia wielu mniejszych komponentów, co skraca czas i koszty montażu.

-

Normalizacja: Używając stIardowych funkcji, takich jak rozmiary otworów, bossy i klipy, które można łatwo odtworzyć w różnych produktach.

-

Jakiśaliza tolerancji: Określając odpowiednie tolerancje, które są wystarczająco ciasne do funkcji, ale nie tak ciasne, że niepotrzebnie zwiększają koszty produkcji.

4. Narzędzia symulacyjne i analityczne

Nowoczesny projekt jest obsługiwany przez Advanced Software. Analiza przepływu pleśni jest kluczowym narzędziem symulacyjnym, które przewiduje, jak stopiony plastik wpłynie do formy. Pomaga projektantom zidentyfikować potencjalne problemy, takie jak znaki zlewu, warp i linie spawane przed wykonaniem pleśni fizycznej, oszczędzając znaczny czas i pieniądze. Inne narzędzia mogą symulować naprężenie, wibracje i wydajność cieplną, aby zapewnić, że część spełnia wszystkie wymagania dotyczące trwałości.

Zastosowania formowania wtryskowego i przeciążania w motoryzacie

Formowanie wtryskowe i przeważanie są kluczową częścią krajobrazu produkcyjnego motoryzacyjnego. Umożliwiają tworzenie złożonych, lekkich i trwałych komponentów w systemach wewnętrznych, zewnętrznych i pod-hodowli pojazdu.

Komponenty wewnętrzne

Części te koncentrują się na estetyce, ergonomii i bezpieczeństwie. Formowanie wtryskowe i przeważanie umożliwiają integrację funkcji, takich jak powierzchnie miękkie, zintegrowane przyciski i złożone kształty.

-

Komponenty pulpitu: Główny panel deski rozdzielczej jest zwykle formowany z wtrysku PC/ABS , materiał znany ze stabilności wymiarowej i odporności na ciepło. Gałki, guziki i dekoracyjne elementy wykończeniowe często używają overmolding, aby połączyć sztywny plastikowy rdzeń z miękkim TPU or Tpe powierzchnia dla lepszego wyczucia i wyglądu.

-

Panele drzwi: Są one zwykle formowane z wtrysku polipropylen (pp) , lekki i opłacalny materiał. Overmolding jest używany na podłokietnikach i uchwytach do uchwytu, aby dodać wygodną warstwę miękkiego dotyku.

-

Pokrętła i przyciski: Pokrętła zmiany biegów, kontrole radiowe i inne przyciski interfejsu są idealnymi kandydatami do przeważania. Sztywny rdzeń plastikowy zapewnia integralność strukturalną, a zewnętrzna warstwa TPU or Tpe Oferuje wygodny, niestosowany chwyt i najwyższej jakości charakter.

-

Komponenty kierownicy: Rdzeń kierownicy jest często metalową wkładką, ale zewnętrzne uchwyty można przewyższyć TPU Aby zapewnić wygodną, chwytną powierzchnię.

Komponenty zewnętrzne

Części zewnętrzne wymagają wysokiej trwałości, odporności na pogodę i bezbłędnego wykończenia.

-

Zderzaki i kratki: Zderzaki są wtryskowe uformowane z mieszanki PP i EPDM (Monomer diene etylenu propylenowego), który zapewnia doskonałą odporność na uderzenie i elastyczność. Grille są zwykle wykonane z ABS or PA (nylon) , ponieważ materiały te mogą być chromowane lub pomalowane na wysokiej jakości wykończenie.

-

Lustrzane obudowy: Są one powszechnie formowane z ABS , wybrany ze względu na gładką powierzchnię i odporność na uderzenie.

-

Komponenty oświetleniowe: Soczewki reflektorów i tylnych jest precyzyjnym wtryskiem uformowanym z czystego PC or PMMA (metakrylan polimetylu), który oferuje doskonałą klarowność optyczną i odporność na promieniowanie UV. Same lekkie obudowy są często wytwarzane z odpornych na wysoką temperaturę PC or ABS .

Komponenty pod hoodem

Składniki te muszą wytrzymać wysokie temperatury, wibracje i narażenie na oleje i chemikalia.

-

Zbiorniki płynowe: Zbiorniki do płynu chłodzącego i pralki przedni PP , który jest lekki i odporny na degradację chemiczną.

-

Złącza i obudowy: Złącza elektryczne i obudowy czujników samochodowych są często formowane z PA (nylon) Ze względu na wysoką wytrzymałość i odporność termiczną. Overmolding jest tutaj kluczowy, jako Materiał z miękkiego dotyku jest często formowany wokół złącza, aby stworzyć wodoodporną i odporną na kurz uszczelkę, chroniąca wewnętrzną elektronikę.

Zalety korzystania z formowania wtrysku i przeważania w motoryzacie

Formowanie wtryskowe i przeważanie stały się technologią kamieni węgielnych w branży motoryzacyjnej ze względu na ich wyraźne zalety w stosunku do tradycyjnych metod produkcyjnych. Umożliwiają synergiczne połączenie wydajności, wydajności i swobody projektowania, które są niezbędne do nowoczesnego rozwoju pojazdów.

Redukcja masy ciała

Jedną z najważniejszych zalet jest redukcja masy ciała . Zastępując cięższe części metalowe na wysoką wytrzymałość, lekkie tworzywa sztuczne, producenci mogą drastycznie zmniejszyć ogólną wagę pojazdu. To bezpośrednio przekłada się na:

-

Poprawiona oszczędność paliwa: Lżejsze pojazdy wymagają mniejszej energii do poruszania się, co prowadzi do niższego zużycia paliwa w samochodach silnika spalania wewnętrznego.

-

Rozszerzony zakres EV: W przypadku pojazdów elektrycznych lżejszy korpus i podwozie oznaczają, że potrzebna jest mniej energii od akumulatora do przebycia w tej samej odległości, rozszerzając w ten sposób zasięg pojazdu.

Elastyczność projektowania

Procesy te oferują niezrównane Elastyczność projektowania , umożliwiając inżynierom tworzenie złożonych geometrii i skomplikowanych projektów, które byłyby trudne lub niemożliwe przy tradycyjnych metodach, takich jak tłoczenie lub odlewanie.

-

Złożone kształty: Formowanie wtryskowe może wytwarzać części o wewnętrznych cechach, zmieniających się grubości ściany i złożonych krzywych w jednym strzale.

-

Konsolidacja części: W szczególności przeważanie umożliwia integrację wielu funkcji w jedną część. Na przykład pojedyncza nadmolna część może służyć jako element strukturalny, uszczelka i chwyt miękki, zmniejszając w ten sposób liczbę potrzebnych części i upraszczając proces montażu.

Wydajność kosztów

Formowanie wtryskowe i nadmierne są wysoce opłacalny Do masowej produkcji kluczowe wymagania przemysłu motoryzacyjnego.

-

Niski koszt za część: Podczas gdy początkowe koszty oprzyrządowania do pleśni mogą być wysokie, koszt za część dramatycznie spadnie w dużych przebiegach produkcyjnych.

-

Zmniejszone koszty montażu: Zdolność do konsolidacji wielu części w jedną, zwłaszcza w przypadku przewagi, znacznie zmniejsza pracę i czas spędzony na montażu. Uprawia to linię produkcyjną i obniża ogólne koszty produkcji.

-

Minimalne odpady: Procesy generują bardzo mało odpadów materialnych, ponieważ każdy nadmiar plastikowy (biegacze i świerki) często można ponownie i ponownie wykorzystać.

Trwałość i wydajność

Plastikowe komponenty motoryzacyjne są zaprojektowane w celu spełnienia surowych wymagań dotyczących wydajności.

-

Korozja i odporność chemiczna: W przeciwieństwie do metalu plastik nie rdzewieje, a niektóre oceny są wysoce odporne na chemikalia, oleje i paliwa znalezione pod maską.

-

Odporność na uderzenie: Materiały takie jak ABS i PC są specjalnie wybrane ze względu na ich wysoką wytrzymałość na uderzenie, zapewniając krytyczną ochronę zarówno elementów wewnętrznych, jak i zewnętrznych.

-

Dmórki wibracji i hałasu: Overmolding za pomocą miękkich materiałów, takich jak TPE, może skutecznie tłumić wibracje i zmniejszać hałas, co prowadzi do cichszej i wygodniejszej jazdy.

Kontrola jakości i testowanie

Biorąc pod uwagę kluczową rolę, jaką komponenty motoryzacyjne odgrywają w bezpieczeństwie i wydajności pojazdu, rygorystyczna kontrola jakości nie podlega negocjacji. Producenci muszą przestrzegać ścisłych standardów, aby zapewnić, że każda część spełnia określone wymagania dotyczące dokładności wymiarowej, właściwości materiału i trwałości.

Znaczenie kontroli jakości w produkcji części samochodowych

Przemysł motoryzacyjny działa pod mentalnością zerową. Pojedynczy wadliwy komponent może prowadzić do wycofania pojazdów, znacznych strat finansowych, a co najważniejsze, narażać bezpieczeństwo kierowcy i pasażerów. Skuteczna kontrola jakości jest zintegrowana w całym procesie produkcyjnym, od wyboru materiału po końcową kontrolę części. Zapewnia, że każda część jest niezawodna, spójna i działa zgodnie z projektem w różnych warunkach pracy.

Metody testowe: dokładność wymiarowa, siła i trwałość

W celu potwierdzenia jakości uformowanych i przeciążonych części wtrysowanych części i przesadzonych części:

-

Dokładność wymiarowa:

-

CMM (maszyna pomiarowa współrzędnych): To bardzo precyzyjne narzędzie wykorzystuje sondę do pomiaru fizycznych wymiarów części, zapewniając, że pasuje do oryginalnego modelu CAD z bardzo ścisłą tolerancją.

-

Skanery optyczne: Skanery bezkontaktowe przechwytują miliony punktów danych, aby utworzyć model 3D części, który jest następnie porównywany z cyfrowym planem w celu sprawdzenia odchyleń.

-

-

Siła i trwałość:

-

Testy na rozciąganie i uderzenie: Testy te mierzą zdolność materiału do wytrzymywania odpowiednio sił ciągłych i nagłego wpływu. Są kluczowe dla części takich jak zderzaki i wykończenie wnętrza.

-

Testy skórki i ścinania: W przypadku zawartości części testy te są niezbędne do oceny siły wiązania między dwoma materiałami. „Test Peel” mierzy siłę wymaganą do oddzielenia Overmolda od podłoża, podczas gdy „test ścinania” mierzy siłę wymaganą do zwolnienia jednego materiału z drugiego.

-

-

Odporność na środowisko i chemiczne:

-

Cykl termiczny: Części są poddawane powtarzającym się cykli ekstremalnych gorących i niskich temperatur w celu symulacji rzeczywistych warunków i sprawdzenia awarii wypaczenia lub więzi.

-

Ekspozycja chemiczna: Komponenty są testowane z wspólnymi płynami motoryzacyjnymi, takimi jak oleje, płyn hamulcowy i środki czyszczące, aby upewnić się, że z czasem się nie degradują.

-

Standardy i certyfikaty: IATF 16949 itd.

Aby zapewnić spójną jakość w całym łańcuchu dostaw, przemysł motoryzacyjny opiera się na określonych standardach i certyfikatach.

-

IATF 16949: Jest to globalny standard zarządzania jakością dla branży motoryzacyjnej. Certyfikacja pokazuje zaangażowanie dostawcy w ciągłe doskonalenie, zapobieganie defektom oraz zmniejszenie zmienności i odpadów.

-

ISO 9001: Chociaż nie jest to specyficzne dla motoryzacji, ten szerszy standard zarządzania jakością jest często warunkiem wstępnym dla IATF 16949 i pokazuje zaangażowanie firmy w procesy jakościowe.

Przyszłe trendy w motoryzacyjnym formowaniu wtrysku i przeważaniu

Przemysł motoryzacyjny jest w stałym stanie ewolucji, napędzany przez przejście na pojazdy elektryczne, autonomiczną jazdę i zrównoważoną produkcję. Do tych zmian dostosowują się formowanie wtrysku i technologie przelewającego, a kilka kluczowych trendów kształtuje ich przyszłość.

1. Zastosowanie materiałów z recyklingu i bio

Ponieważ przepisy środowiskowe stają się surowsze, istnieje rosnące zapotrzebowanie na zrównoważone materiały.

-

Tworzywa recyklingowe: Producenci coraz częściej stosują tworzywa z recyklingu, takie jak recykling pp and ZWIERZAK DOMOWY , aby produkować komponenty niestrukturalne. Zmniejsza to odpady i obniża ślad węglowy produkcji.

-

Materiały biologiczne: Przemysł eksploruje materiały pochodzące ze źródeł odnawialnych, takich jak skrobia kukurydziana lub celuloza. Te tworzywa biologiczne stanowią zieloną alternatywę dla tradycyjnych polimerów na bazie ropy naftowej i są szczególnie atrakcyjne dla wnętrza i komponentów.

2. Postępy w technologiach formowania

Nowe technologie sprawiają, że proces formowania jest bardziej wydajny, precyzyjny i zdolny do wytwarzania bardziej złożonych części.

-

Formowanie wtryskowe pod wysokim ciśnieniem: Ta technika pozwala na tworzenie części cieńszych ścian bez poświęcania siły, co dodatkowo przyczynia się do zmniejszenia masy pojazdu.

-

Digitalizacja i automatyzacja: Integracja robotyki i systemów opartych na AI prowadzi do w pełni zautomatyzowanych komórek formowania wtrysku. Systemy te mogą samodzielnie przystosować się parametry procesu, wykonywać kontrole jakości w czasie rzeczywistym i optymalizować czasy cyklu, zmniejszając błędy ludzkie i zwiększając wydajność.

-

Formowanie mikro wtrysków: Ta technologia może wytwarzać niezwykle małe i precyzyjne komponenty z tworzyw sztucznych, które są niezbędne do miniaturyzacji czujników elektronicznych i złączy w nowoczesnych samochodach.

3. Integracja inteligentnych technologii w formowanych częściach

Przyszłość części motoryzacyjnych polega na ich zdolności do bycia „inteligentnym” i interaktywnym.

-

In-Mold Electronics (IME): Ta przełomowa technologia umożliwia kształtowanie obwodów i czujników elektronicznych i czujników bezpośrednio w plastikową część. Umożliwia to tworzenie bezproblemowych, zintegrowanych elementów sterujących deski rozdzielczej, systemów oświetleniowych i powierzchni wrażliwych na dotyk. IME skraca czas montażu, obniża wagę i otwiera nowe możliwości projektowania wnętrz.

-

Czujniki i siłowniki: Miniaturyzowane czujniki dla temperatury, ciśnienia i pozycji można przewyższyć na różne komponenty, zapewniając dane w czasie rzeczywistym dla systemów sterowania pojazdu. Ma to kluczowe znaczenie dla rozwoju zaawansowanych systemów wspomagania kierowcy (ADAS) i pojazdów autonomicznych.

Studia przypadków: udane aplikacje motoryzacyjne

Prawdziwa moc formowania wtryskowego i przewyższania jest najlepiej wykazać poprzez udane zastosowania w świecie rzeczywistym. Te studia przypadków podkreślają, w jaki sposób te technologie rozwiązują złożone wyzwania projektowe i produkcyjne, zapewniając doskonałą wydajność, estetykę i opłacalność.

1. Overmolded Automotive złącza

Wyzwanie: Złącza samochodowe, zwłaszcza w komorze silnika, muszą być całkowicie uszczelnione o wilgoć, kurz i chemikalia. Tradycyjnie osiągnięto to przy użyciu osobnej gumowej uszczelki, która dodała ręczny etap montażu i był potencjalnym punktem awarii.

Rozwiązanie: A podwójne motoryzację Proces został wdrożony. Sztywny, odporny na ciepło plastik, taki jak Poliamid (PA) or PBT , zastosowano do utworzenia głównego korpusu złącza. Miękka, odporna na chemikalia Elastomer termoplastyczny (TPE) or LSR (płyn silikonowa) Następnie przesadzono bezpośrednio na obudowę złącza, aby utworzyć stałą, zintegrowaną uszczelkę.

Osiągnięte korzyści:

-

Zwiększona trwałość: Zintegrowana pieczęć zapewnia doskonałą ochronę przed czynnikami środowiskowymi, zapobiegając krótkometrażowym i korozji.

-

Redukcja kosztów: Wyeliminując potrzebę osobnej uszczelki i etapu montażu ręcznego, koszty produkcji zostały znacznie obniżone.

-

Lepsza niezawodność: Stałe wiązanie chemiczne i mechaniczne między dwoma materiałami zapewnia, że uszczelka nie zawiedzie ani nie usunie się przy zmianach wibracji lub temperatury.

2. Panele drzwi wewnętrznych

Wyzwanie: Nowoczesne panele drzwi wymagają połączenia sztywnej, strukturalnej ramy i miękkiej, estetycznej powierzchni. Tworzenie tego z wieloma częściami i klejami było złożone, ciężkie i drogie.

Rozwiązanie: An formowanie wtryskowe Zastosowano podejście za pomocą różnych materiałów. Główna konstrukcja panelu drzwi została wtryskowa uformowana z lekkiego Polipropylen (pp) . W przypadku obszarów wymagających wyczucia premium, takich jak podłokietnik, dedykowany materiał z miękkim dotykiem był albo Overmold Na ramie PP lub cały panel był pokryty tkaniną lub folią przypominającą skórę podczas procesu formowania ( Etykietowanie w obrębie ).

Osiągnięte korzyści:

-

Redukcja wagi: Zastosowanie lekkiego PP pomogło zmniejszyć ogólną masę pojazdu, przyczyniając się do lepszej oszczędności paliwowej.

-

Jakość estetyczna: Proces umożliwił bezproblemowe, wysokiej jakości wykończenie bez widocznych szwów lub szczelin między sekcjami sztywnymi i miękkimi.

-

Konsolidacja części: Dzięki zintegrowaniu powierzchni miękkiej w dotyku bezpośrednio do panelu, liczba części i czas montażu został skrócony.

3. Obiektywne reflektory o wysokiej wydajności

Wyzwanie: Soczewki reflektorów muszą być krystaliczne, aby zmaksymalizować wyjście światła, wyjątkowo trwałe, aby odpierać uderzenia i zarysowania, oraz zdolne do wytrzymania promieniowania UV bez żółknięcia. Szkło jest zbyt ciężkie i podatne na rozbicie.

Rozwiązanie: Like Precision formowanie wtryskowe z Poliwęglan (PC) został użyty. Proces ten pozwala na tworzenie złożonych, optycznie czystych kształtów soczewek z skomplikowanymi wewnętrznymi pryzmami i przewodnikami świetlnymi w jednym ujęciu. Następnie do uformowanego obiektywu stosuje się twardą powłokę oporną na UV, aby chronić ją przed uszkodzeniem i degradacją środowiska.

Osiągnięte korzyści:

-

Jasność optyczna: Techniki formowania precyzyjnego zapewniają nieskazitelne wykończenie, maksymalizując transmisję światła i kontrolę wiązki.

-

Bezpieczeństwo i trwałość: PC oferuje wyjątkową odporność na uderzenie, chroniąc zespół reflektorów przed szczątkami drogowymi.

-

Wolność projektowa: Formowanie wtryskowe pozwala na unikalne i złożone projekty soczewek, które przyczyniają się do tożsamości estetycznej pojazdu.