Wstęp

W skomplikowanym świecie nowoczesnej produkcji projektowanie produktu często wymaga integracji wielu materiałów lub komponentów w jednąW spójną jednostkę. To nie tylko poprawia funkcjonalność i estetykę, ale może również usprawnić montaż i zmniejszyć ogólne koszty produkcji. Jeśli chodzi o części tworzyw sztucznych, trzy zaawansowane techniki formowania wtrysku wyróżniają się ich zdolnością do osiągnięcia tej integracji: Wstaw formowanie , Overmolding , I Współpracowanie .

Podczas gdy wszystkie trzy procesy wykorzystują podstawowe zasady formowania wtryskowego, różnią się one znacznie pod względem metodologii, kombinacji materiałów, zastosowań i oferowanych przez nich korzyści. Zrozumienie tych rozróżnień ma kluczowe znaczenie zarówno dla inżynierów, projektantów, jak i producentów, aby wybrać optymalny proces dla ich konkretnych wymagań projektu. Nieprawidłowy wybór odpowiedniej techniki może prowadzić do problemów związanych z niekompatybilnością materialną, zwiększonych kosztów, upośledzenia wydajności części lub złożonych operacji wtórnych.

Ten kompleksowy przewodnik zagłębi się w każdy z tych wyrafinowanych procesów formowania, wyjaśniając ich unikalne cechy, szczegółowo opisując zwykle stosowane materiały, badając ich różnorodne zastosowania w różnych branżach oraz nakreślają ich zalety i wady.

Wstaw formowanie

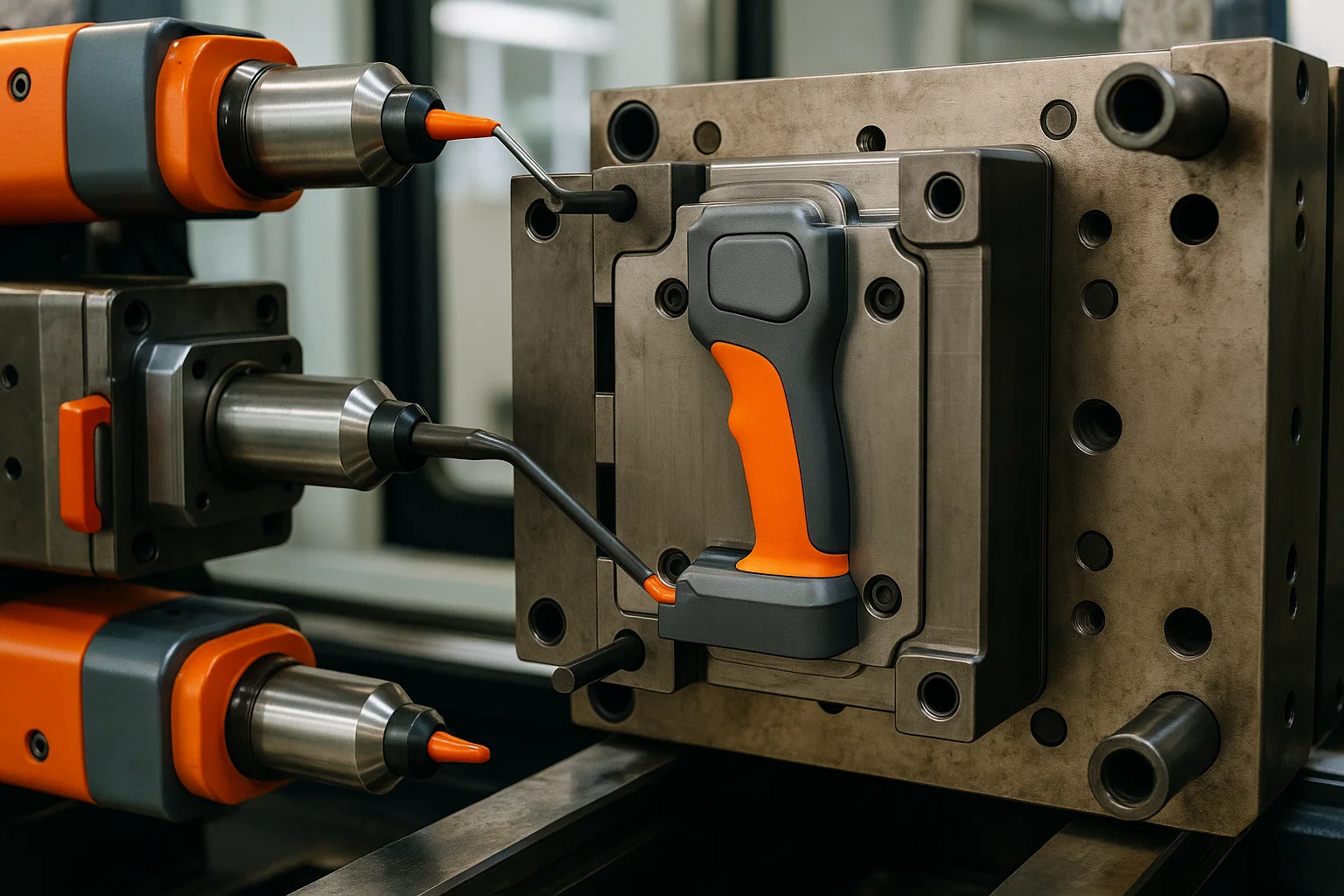

Formowanie wstawiane jest wysoce wszechstronnym procesem formowania wtryskowego, w którym komponenty wstępnie uformowane, zwane wkładkami, są umieszczane w jamie formy, a następnie wokół nich wstrzyknięto materiał z tworzywa sztucznego. Stopione plastik przepływa i zestala się, kapsułkując lub wiązając z wkładką, skutecznie tworząc pojedynczą, zintegrowaną część. Wkładka staje się integralnym, funkcjonalnym lub strukturalnym elementem ostatecznego formowanego produktu.

Przegląd procesu

Proces formowania wstawiania zazwyczaj obejmuje następujące kroki:

-

Wstaw przygotowanie: Przygotowuje się wkładki, które można wykonać z różnych materiałów, takich jak metal, ceramiczne, a nawet wstępnie rozprzestrzenione plastikowe części. Może to obejmować czyszczenie, wstępne podgrzewanie lub zastosowanie kleju/startera, jeśli wymagane jest zwiększone wiązanie.

-

Umieszczenie wstaw: Przygotowane wkładki są dokładnie umieszczone w jamie pleśni. Można to wykonać ręcznie w celu produkcji o niskiej objętości lub, częściej w ustawieniach o dużej objętości, automatycznie używając ramion robotycznych, jednostek pick-and-miejsca lub wyspecjalizowanych systemów karmienia, aby zapewnić dokładne i powtarzalne umieszczenie.

-

Zacisanie pleśni: Po wprowadzeniu wkładek połówki pleśni są bezpiecznie zaciśnięte razem.

-

Wstrzyknięcie materialne: Stopiony plastik (termoplastyczny lub termoset) jest wstrzykiwany pod wysokim ciśnieniem do wnęki pleśni, przepływając i kapsułkując wkładki. Materiał wypełnia wszystkie puste przestrzenie, tworząc silne wiązanie lub mechaniczne zamek z wkładką.

-

Chłodzenie i zestalenie: Materiał z tworzywa sztucznego ochładza się i zestala się wokół wkładki, przybierając kształt wnęki pleśni.

-

Wyrzucanie: Forma otwiera się, a gotowa część ze zintegrowaną wkładką jest wyrzucana.

Materiały powszechnie używane

Formowanie wstawowe jest kompatybilne z szeroką gamą materiałów zarówno dla wkładki, jak i materiału przelewającego:

-

Do wstawek:

-

Metale: Mosiądz, stal nierdzewna, aluminium, miedź (np. Wstawki gwintowane, szpilki, styki, wały). Zapewniają one siłę, przewodność lub odporność na zużycie.

-

Tworzywa sztuczne: Inne wstępnie uruchomione komponenty z tworzyw sztucznych (np. Filtry, soczewki, koła zębate).

-

Ceramika: Dla właściwości elektrycznych lub termicznych.

-

Szkło: Dla soczewek lub komponentów optycznych.

-

Komponenty elektroniczne: PCB, czujniki, złącza.

-

-

Dla formowanego materiału (plastik):

-

Termoplastics: ABS, PC, Nylon (PA), PBT, PP, PE, PEEK, PSU. Wybór zależy od wymaganej wytrzymałości, odporności na temperaturę, odporności chemicznej i właściwości estetycznych.

-

Termosets: Mniej powszechne, ale stosowane do określonych zastosowań o wysokiej wydajności, w których opór ciepła lub bezwładność chemiczna ma kluczowe znaczenie.

-

Zastosowania

Formowanie wstawiania jest szeroko wykorzystywane w wielu branżach dla różnych produktów:

-

Komponenty elektroniczne: Złącza, przełączniki, czujniki, enkapsulacja płytki obwodu, elektromagnety, bloki końcowe, często integrujące metalowe szpilki lub przewody do plastikowych obudowań.

-

Urządzenia medyczne: Instrumenty chirurgiczne (integrujące metalowe ostrza lub końcówki z plastikowymi uchwytami), elementy sprzętu diagnostycznego, złącza płynowe, obudowy elektroniczne urządzenia medyczne.

-

Części samochodowe: Tuleje, łożyska, koła zębate, obudowy elektroniczne, przełączniki, komponenty deski rozdzielczej, często integrujące metalowe wkładki dla trwałości lub funkcjonalności.

-

Elektronika konsumpcyjna: Przyciski, pokrętła, uchwyty, obudowy dla urządzeń ręcznych, zawierające metalowe styki lub elementy konstrukcyjne.

-

Komponenty przemysłowe: Więśnicy z metalowymi piastami, pokrętła kontrolne z gwintowanymi wkładkami, systemy filtracji.

Zalety

-

Lepsza siła części i trwałość: Metalowe wkładki znacznie zwiększają integralność strukturalną, odporność na zużycie i wytrzymałość gwintu plastikowych części.

-

Zmniejszony czas i koszty montażu: Dzięki integracji wielu komponentów z jednym etapem formowania, wtórne operacje montażu (takie jak wkręcanie, klejenie lub spawanie) są eliminowane lub drastycznie zmniejszone, co prowadzi do znacznych oszczędności pracy i kosztów.

-

Ulepszona funkcjonalność: Pozwala na połączenie właściwości z różnych materiałów (np. Wytrzymałość metalu o lekkich lub izolacyjnych właściwości plastiku).

-

Kompaktowy projekt: Umożliwia tworzenie mniejszych, bardziej zintegrowanych części, co jest kluczowe dla miniaturyzacji w urządzeniach elektronicznych i medycznych.

-

Opłacalny dla produkcji o dużej objętości: Podczas gdy początkowe koszty oprzyrządowania mogą być umiarkowane, przyrost wydajności w biegach o dużej objętości sprawiają, że jest to bardzo ekonomiczne.

Wady

-

Potencjał wstawiania uszkodzeń podczas formowania: Delikatne lub cienkie wkładki mogą być wygięte, zdeformowane lub uszkodzone przez wysokie ciśnienie wstrzykniętego stopionego tworzywa sztucznego.

-

Ograniczona elastyczność projektowa (dla wkładek): Projekt samej wkładki musi być wystarczająco solidny, aby wytrzymać proces formowania. Cechy, które zapobiegają obrotowi lub wyciągnięciu (np. Kościle, podcięcia), muszą być włączone do projektu wkładki.

-

Wstaw złożoność przygotowania i umieszczania: W przypadku złożonych lub bardzo małych wkładek ręczne umieszczanie może być powolne i drogie. Zautomatyzowane systemy wymagają znacznego czasu inwestycji i konfiguracji.

-

Zwiększona złożoność i koszt narzędzi: Formy muszą być zaprojektowane z funkcjami, aby precyzyjnie przechowywać wkładki na miejscu podczas wtrysku, potencjalnie zwiększając koszty konstrukcji i produkcji w porównaniu z prostą formą wtryskową.

-

Rozważania dotyczące kompatybilności materialnej: Należy zapewnić odpowiednią przyczepność lub mechaniczne zamek między wkładką a plastikiem, aby zapobiec rozluźnieniu lub rozwarstwianiu, szczególnie w przypadku fluktuacji stresu lub temperatury.

Overmolding

Overmolding jest procesem formowania wtryskowego, w którym warstwa jednego materiału (materiał overmold) jest formowany na istniejącej, wstępnie uformowanej części (podłoże lub pierwszy strzał). Proces ten tworzy pojedynczy, zintegrowany komponent o różnych właściwościach materiału na różnych powierzchniach, często zwiększając estetykę, ergonomię lub funkcjonalność. W przeciwieństwie do formowania wkładki, w której wkładka jest oddzielnym komponentem, w przeważaniu sam podłoże jest zwykle częścią plastikową, która została już uformowana.

Przegląd procesu

Overmolding można osiągnąć za pomocą różnych metod, ale podstawowa zasada obejmuje dwa lub bardziej wyraźne etapy formowania:

-

Podłoże (pierwsze strzały) formowanie: Część podstawowa lub podłoże jest formowana wtryskiem za pomocą sztywnego materiału (np. ABS, PC, nylon). Ta część może się ochłodzić i zestalić.

-

Przenoszenie podłoża:

-

Overmolowanie z dwoma strzałami (multi-shot): W wysoce zautomatyzowanych procesach część podłoża pozostaje w formie lub jest obracana do drugiej wnęki w tej samej wyspecjalizowanej wieloosobowej maszynie do listwy. Jest to najbardziej wydajna metoda produkcji o dużej objętości.

-

Wstaw Overmolding (ręczne lub robotyczne): W przypadku mniej złożonych geometrii lub niższych objętości gotowa część podłoża jest ręcznie lub robotycznie przenoszona z jednej formy (lub maszyny do formowania) na drugą formę (lub inną wnękę w tej samej maszynie), w której materiał przewyższony zostanie wstrzyknięty.

-

-

Overmold Material Iniection: Drugi, często bardziej miękki lub bardziej elastyczny, materiał (np. TPE, TPU) jest następnie wstrzykiwany do drugiej wnęki, przepływając i wiążąc z określonymi obszarami wstępnie zastrzelonego podłoża.

-

Chłodzenie i zestalenie: Materiał overmold chłodzi i zestala się, tworząc silne wiązanie chemiczne lub mechaniczne z podłożem.

-

Wyrzucanie: Zakończona, przesadzona część jest wyrzucana z formy.

Materiały powszechnie używane

Wybór materiałów ma kluczowe znaczenie w przekraczaniu, aby zapewnić odpowiednią przyczepność, pożądaną estetykę i wydajność funkcjonalną.

-

W przypadku podłoża (pierwszy strzał): Zazwyczaj sztywne termoplastiki, które zapewniają integralność strukturalną. Wspólne wybory obejmują:

-

ABS (akrylonitrylowa butadiene styren)

-

Poliwęglan (PC)

-

Nylon (PA)

-

Polipropylen (pp)

-

Polietylen o dużej gęstości (HDPE)

-

Akryl (PMMA)

-

-

Dla Overmold (drugi strzał): Często bardziej miękkie, elastomeryczne lub estetycznie odrębne materiały, które dobrze wiążą się z podłożem. Wspólne wybory obejmują:

-

Elastomery termoplastyczne (TPES): Szeroka klasa, w tym TPU (termoplastyczne poliuretany), TPV (termoplastyczne wulkanizaty), copes (elastomery kopoliestra) i inne. Zapewniają one właściwości tłumienia miękkiego, uchwytu, uszczelnienia lub wibracji.

-

Termoplastyczne poliuretany (TPU): Doskonała odporność na ścieranie, elastyczność i dobra przyczepność wielu sztywnych tworzyw sztucznych.

-

Bardziej miękkie stopnie polipropylenu (PP) lub polietylenu (PE): W przypadku aplikacji wymagających innej konsystencji lub koloru bez potrzeby wyczucia podobnego do gumy.

-

Inne tworzywa sztuczne: Czasami drugi sztywny plastik jest przeciążony dla efektów wielokolorowych lub wielopartecznych bez zapotrzebowania na miękkie dotyk.

-

Zastosowania

Overmolding jest szeroko stosowane w różnych branżach, aby dodawać wartość, funkcjonalność i atrakcyjność produktów:

-

Soft-dotyk: Uchwyty narzędzi (narzędzia elektryczne, narzędzia ręczne), uchwyty szczoteczki do zębów, uchwyty brzytwy, sprzęt sportowy, uchwyty wnętrza samochodowe oraz obudowy elektroniki użytkowej, w których pożądany jest wygodny, niestosowany uchwyt.

-

Uszczelki i uszczelki: Tworzenie zintegrowanych uszczelek w obudowie, czapkach lub urządzeniach elektronicznych w celu zapewnienia odporności na wodę lub pyłu, eliminując potrzebę oddzielnych O-ringów lub uszczelek.

-

Zakapulowanie i ochrona: Ochrona wrażliwych elementów elektronicznych, instrumentów medycznych lub delikatnych mechanizmów przed uderzeniem, wilgocią lub chemikaliami.

-

Tłumienie wibracji: Integracja bardziej miękkich materiałów w celu pochłaniania wstrząsów i wibracji w częściach samochodowych, urządzeniach elektronicznych lub komponentach urządzeń.

-

Ulepszona estetyka: Tworzenie wielobarwnych lub wielopłaszczyznowych części w celu ulepszonego atrakcyjności wizualnej, brandingu lub różnicowania dotykowego (np. Kontrastujące przyciski kolorów na pilocie).

-

Urządzenia medyczne: Uchwyty instrumentów chirurgicznych, powierzchnie kontaktu pacjenta i elastyczne złącza rurowe.

Zalety

-

Ulepszona estetyka i ergonomia: Tworzy części o ulepszonym wyczuciu dotykowym, komfortowe uchwyty i wielokolorowe/tekstury, znacznie poprawiając wrażenia użytkownika i atrakcyjność produktu.

-

Ulepszone właściwości przyczepności i poślizgu: Idealny do uchwytów i powierzchni wymagających bezpiecznego trzymania, nawet po mokrych.

-

Możliwości uszczelnienia: Eliminuje potrzebę oddzielnych uszczelek lub uszczelnień, zmniejszając etapy montażu i potencjalne ścieżki wycieku, co prowadzi do oszczędności kosztów i poprawy wydajności.

-

Wibracje i wchłanianie wstrząsu: Bardziej miękki materiał overmold może skutecznie tłumić wibracje i pochłaniać uderzenie, chroniąc elementy wewnętrzne.

-

Wolność projektowa: Pozwala na złożone geometrie i integrację funkcjonalną, które byłyby trudne lub niemożliwe w przypadku formowania jednorazowego.

-

Zmniejszone koszty montażu: Dzięki integracji wielu materiałów z jednym procesem, operacje wtórne, takie jak klejenie, mocowanie lub ręczne montaż uchwytów, są zminimalizowane lub eliminowane.

Wady

-

Problemy z kompatybilnością materialną: Osiągnięcie silnego wiązania między podłożem a materiałem overmold ma kluczowe znaczenie. Niekompatybilne materiały mogą prowadzić do rozwarstwiania, wypażenia lub słabej przyczepności. Konieczne są staranne wybór materiału, a czasem chemiczne środki wiązania.

-

Potencjał rozwarstwienia: Jeśli kompatybilność materiału lub warunki przetwarzania nie są zoptymalizowane, warstwa overmold może oddzielić od podłoża, zagrażając integralności części.

-

Bardziej złożone oprzyrządowanie: Narzędzia do obalenia są z natury bardziej złożone niż formy jednorazowe, szczególnie w przypadku systemów dwupoziomowych, co prowadzi do wyższych początkowych kosztów oprzyrządowania i dłuższych czasów realizacji.

-

Dłuższe czasy cyklu (dla niektórych metod): Podczas gdy nadmierne przekroczenie dwóch strzałów jest wydajne, metody obejmujące ręczne przenoszenie części mogą znacznie zwiększyć czas cyklu w porównaniu z prostym formowaniem wtrysku.

-

Różnice w skurczu: Różne wskaźniki skurczania między podłożem a materiałami overmold może prowadzić do naprężeń warpagowych lub wewnętrznych w końcowej części.

-

Obawy dotyczące lampy błyskowej i zanieczyszczenia: Zapewnienie czystego przeniesienia i zapobiegania błyskowi pierwszego materiału do drugiej wnęki wymaga precyzyjnej konstrukcji formy i kontroli procesu.

Współpracowanie (formowanie wielu strzałów)

Współpracowanie, często zamiennie określane jako formowanie wielu strzałów, formowanie dwóch strzałów lub formowanie wtryskowe wieloskładnikowe, jest zaawansowanym procesem produkcyjnym, który pozwala na jednoczesne lub sekwencyjne wtrysk dwóch lub więcej różnych materiałów w jedną formę w jednym cyklu formowania. Ta technika wytwarza wysoce zintegrowane, wielomateriałowe części, eliminując potrzebę osobnych kroków montażowych i umożliwiając złożone projekty o różnych właściwościach materiału w jednym komponencie.

Przegląd procesu

Rdzeń współzałożyciela polega na stosowaniu wyspecjalizowanych maszyn do formowania wtrysku wyposażonych w wiele jednostek wtrystycznych i często obracającego się płyty lub rdzenia:

-

Pierwszy zastrzyk materiału: Pierwszy materiał (np. Sztywny plastik) jest wstrzykiwany do części wnęki formy, tworząc początkową część lub podłoże.

-

Rekonfiguracja/obrót pleśni:

-

Obracający się płyt/rdzeń: W najczęstszych systemach dwupoziomowych rdzeń pleśni (lub płyt zawierający wiele wnęk) obraca się, aby przedstawić częściowo uformowaną część drugiej jednostki wtryskowej.

-

Core-Back/Sliding Core: W niektórych systemach przesuwany mechanizm rdzenia lub rdzenia zmienia się w celu stworzenia nowej wnęki dla drugiego materiału, bez obracania całej formy.

-

-

Wtrysk drugiego materiału: Podczas gdy pierwszy materiał jest nadal w formie (a czasem wciąż ciepły), drugi materiał (np. Miękki TPE, plastik z innego koloru lub inny funkcjonalny plastik) jest wstrzykiwany do nowo uformowanej lub odsłoniętej wnęki, łącząc się z pierwszym materiałem.

-

Późniejsze zastrzyki (dla wielu strzałów): W przypadku części wymagających trzech lub więcej materiałów proces ten powtarza się z dodatkowymi jednostkami wtryskowymi i rekonfiguracją pleśni.

-

Chłodzenie i zestalenie: Wszystkie materiały chłodzą i zestalają razem w pojedynczej formie.

-

Wyrzucanie: W pełni utworzona, wielomateriała część jest wyrzucana z formy.

Rodzaje współtwórstwa

Podczas gdy „wspólne” jest szerokim terminem, najbardziej znane typy obejmują:

-

Formowanie dwóch strzałów (formowanie 2K): Jest to najbardziej rozpowszechniona forma współtwórstwa, obejmująca dwa różne materiały wstrzykiwane sekwencyjnie do tej samej maszyny i formy. Jest szeroko stosowany do tworzenia części z uchwytami z miękkiego dotyku, estetyki wielokolorowej lub zintegrowanych fok.

-

Multi-składowe formowanie: Przedłużenie dwóch strzałów, obejmujące trzy lub więcej różnych materiałów. Wymaga to bardziej złożonych projektów maszyn i pleśni.

-

Formowanie wtrysku: Odrębny typ, w którym wstrzykiwane są dwa (lub więcej) materiałów jednocześnie Przez tę samą bramę często tworząc strukturę „kanapki”. Na przykład materiał podstawowy (np. Plastik z recyklingu) jest otoczony materiałem skórnym (np. Dziewiczym plastikiem dla estetyki lub właściwości określonych). Jest to doskonałe w przypadku oszczędności materiałowych lub osiągania unikalnych gradientów materiału.

-

Overmolding (jako forma współtwórstwa): Omówiono osobno ze względu na wyraźną aplikację, przeważanie, wykonane na komputerze wielokrotnym bez usuwania części, technicznie jest formą wspólnego obtrudzenia.

Materiały powszechnie używane

Współpracowanie pozwala na szeroki wachlarz kombinacji materiałów, przede wszystkim termoplastiki i elastomery termoplastyczne:

-

Kombinacje termoplastyczno-termoplastyczne:

-

Różne kolory: Np. Sztywne brzuch w kolorze czarnym z sztywnym brzuchem w kolorze białym dla przycisków wielobarwnych lub klawiszy.

-

Różne sztywności: Np. Sztywny polikarowęglan dla strukturalnego kręgosłupa z nieco bardziej elastycznym nylonem dla żywego zawiasu lub funkcji snap-fit.

-

Różne właściwości: Np. Przezroczysty akryl dla soczewki o nieprzezroczystym brzuchu dla obudowy.

-

-

Kombinacje elastomeru termoplastycznego-termoplastycznego (TPE):

-

Jest to niezwykle powszechne w przypadku uchwytów miękkich (np. Sztywny komputer lub ABS z miękkim TPE/TPU), zintegrowane uszczelki lub cechy tłumienia wibracji.

-

-

Kompatybilność materialna: Sukces współzałożyciela mocno opiera się na kompatybilności chemicznej i fizycznej między wybranymi materiałami, aby zapewnić silną przyczepność i zapobiec rozłuszczeniu. Czynniki takie jak temperatura stopu, lepkość i powinowactwo chemiczne są kwestią krytyczną.

Zastosowania

Współpracowanie rewolucjonizuje projekt produktu w różnych sektorach, umożliwiając wysoce funkcjonalne i estetyczne elementy:

-

Części wielokolorowe: Klawiatury, zdalne sterowanie, motoryzacyjne przyciski wnętrz, panele sterujące urządzeniami i zabawki, w których różne kolory są zintegrowane bez malowania lub montażu wtórnego.

-

Części o różnej sztywności/strefach dotykowych: Rękawice elektryczne z sztywnymi rdzeniami i uchwytami miękkimi, obudowy urządzeń medycznych ze strefami strukturalnymi i ergonomicznymi, samochodowymi komponentami wewnętrznymi łączącymi twarde i miękkie tekstury (np. Pulpity nawigacyjne, panele drzwi).

-

Złożone geometrie ze zintegrowanymi funkcjami:

-

Zintegrowane uszczelki i uszczelki: Eliminowanie osobnych komponentów uszczelnienia w elektronice, czujnikach samochodowych lub urządzeniach gospodarstw domowych.

-

Żywe zawiasy: Tworzenie elastycznych mechanizmów zawiasowych w sztywnych częściach.

-

Enkapsulacja: Ochrona delikatnej elektroniki wewnętrznej lub czujników za pomocą solidnej zewnętrznej skorupy.

-

Komponenty optyczne: Łączenie przezroczyste soczewki z nieprzezroczystymi obudowami.

-

-

Przemysł motoryzacyjny: Wewnętrzne wykończenia, komponenty kierownicy, pokrętła kontrolne, obudowa pogodowa i lustrzane obudowy, które integrują wiele materiałów dla estetyki, wyczucia i funkcji.

-

Urządzenia medyczne: Uchwyty narzędzi chirurgicznych, obudowy sprzętu diagnostycznego, noszenie czujników medycznych wymagających zintegrowanych miękkich elementów do komfortu pacjenta lub uszczelnienia.

-

Elektronika konsumpcyjna: Obudowy telefonu komórkowego, urządzenia do noszenia, słuchawki i kontrolery gier ze zintegrowanymi obszarami miękkimi lub wielokolorowymi wzorami.

Zalety

-

Większa swoboda i złożoność projektowa: Pozwala projektantom tworzyć części o wysoce skomplikowanych geometriach i różnych właściwościach materiału w jednym komponencie, umożliwiając innowacyjne funkcje produktu.

-

Integracja funkcjonalna: Łączy wiele funkcji w jedną część (np. Struktura, uchwyt, uszczelnienie, kolor), zmniejszając liczbę części i uproszczenie rachunków materiału.

-

Eliminacja operacji wtórnych: Znacząco zmniejsza lub eliminuje potrzebę stopni montażu po obserwacji, takich jak klejenie, spawanie, malowanie lub przymocowanie oddzielnych uszczelek, co prowadzi do znacznych oszczędności pracy i kosztów.

-

Ulepszona jakość części i wydajność: Osiąga silne, spójne wiązania między materiałami, co prowadzi do bardziej trwałych części o zwiększonej właściwości wydajności (np. Lepsze uszczelnienie, ulepszona ergonomia).

-

Zmniejszony ogólny czas cyklu (vs. osobne formowanie i montaż): Podczas gdy sam cykl maszyny może być dłuższy niż pojedynczy strzał, eliminacja kroków montażowych sprawia, że ogólny proces produkcji znacznie szybszy i bardziej wydajny.

-

Opłacalny dla produkcji o dużej objętości: Początkowa inwestycja jest wysoka, ale długoterminowe oszczędności od zmniejszonego montażu i poprawa wydajności sprawiają, że jest bardzo ekonomiczna dla masowej produkcji.

Wady

-

Wysokie koszty narzędzi: Formy do wspólnego lakierowania są wyjątkowo złożone, wymagające precyzyjnego obróbki, często wielu bram i wyrafinowanych mechanizmów obrotowych lub ślizgowych. Prowadzi to do znacznie wyższych początkowych kosztów oprzyrządowania w porównaniu z formami jednorazowymi.

-

Złożona kontrola procesu: Osiągnięcie optymalnego wiązania i przepływu materiału wymaga precyzyjnej kontroli nad wieloma jednostkami wtryskowymi, temperaturami, ciśnieniami i ruchami pleśni. Wymaga to wysoko wykwalifikowanych operatorów i zaawansowanych maszyn.

-

Ograniczenia kompatybilności materialnej: Wybór materiałów, które dobrze wiążą chemicznie i mają kompatybilne temperatury przetwarzania i wskaźniki skurczania, jest kluczowe i może być trudne. Słaba kompatybilność prowadzi do rozwarstwienia, wypażenia lub stresu.

-

Dłuższe cykle rozwoju: Ze względu na złożoność oprzyrządowania i konfiguracji procesów początkowa faza rozwoju i prototypowania może być szersza.

-

Większy ślad maszyny: Maszyny wielu strzałów są na ogół większe i droższe niż standardowe maszyny do formowania wtrysku.

-

Ograniczone kombinacje materiałów: Chociaż wszechstronne, nie wszystkie kombinacje materiałowe są możliwe lub praktyczne ze względu na problemy z kompatybilnością.

Tabela porównawcza

Aby wyjaśnić rozróżnienia i pomoc w podejmowaniu decyzji, poniższa tabela zapewnia porównanie formowania, przewyższania i wspólnego wprowadzania w różnych parametrach krytycznych.

| Funkcja / proces | Wstaw formowanie | Overmolding | Współpracowanie (formowanie wielu strzałów) |

| Definicja | Formowanie tworzywa sztucznego wokół wstępnie uformowanego komponentu nie plastycznego lub wcześniej istniejącego (wstawka). | Formowanie drugiego materiału (często miękkiego/innego) nad istniejącą częścią plastikową (podłoże). | Formowanie dwóch lub więcej różnych materiałów w jedną część w jednym cyklu formowania. |

| Typ podłoża/wstawka | Wstępnie uformowane nieplastyczne (metalu, ceramiczne, elektroniczne itp.) Lub wcześniej uformowana część z tworzywa sztucznego traktowana jako wkładka. | Zakładana część plastikowa (sztywne podłoże), na którą formuje drugi materiał. | Dwa lub więcej różnych materiałów formowane sekwencyjnie/jednocześnie w tej samej maszynie. |

| Przepływ procesu | 1. Wstaw umieszczenie. 2. Wstrzyknięcie z tworzywa sztucznego wokół wkładki. 3. Wyrzucenie. | 1. Podłoże uformowane. 2. Podłoże przeniesione do drugiej wnęki/pleśni. 3. Drugi materiał wstrzyknięty do podłoża. 4. Wyrzucenie. | 1. Pierwszy materiał wstrzyknięty. 2. Rekonfiguruje pleśń (obrotowe/szkiełka). 3. Wstrzyknięto drugi materiał. 4 (powtórz więcej ujęć). 5. Wyrzucenie. |

| Typowe materiały | Wkładki: metal, ceramika, szkło, elektronika. Uformowane: termoplastics (ABS, Nylon, PC, PP). | Podłoże: sztywne termoplastyki (ABS, PC, Nylon, PP). Overmold: TPES, TPU, bardziej miękkie tworzywa sztuczne. | Różne kompatybilne kombinacje termoplastyczno-termoplastyczne lub termoplastyczne TPE. |

| Kluczowe skupienie aplikacji | Wzmocnienie części, przewodność elektryczna, zwiększona wytrzymałość nici, integracja elektroniki. | Uchwyty miękkie, ulepszenia ergonomiczne, zintegrowane uszczelki, tłumienie wibracji, różnicowanie estetyczne. | Części wielokolorowe, zintegrowane uszczelki, różne strefy sztywności, złożona integracja funkcjonalna bez montażu. |

| Zalety | Lepsza wytrzymałość, zmniejszona montaż, opłacalny dla dużych, kompaktowych konstrukcji. | Zwiększona estetyka/ergonomia, ulepszony uchwyt, zintegrowane uszczelnienie, tłumienie wibracji, zmniejszone montaż. | Większa swoboda projektowa, integracja funkcjonalna, eliminacja operacji wtórnych, wysoka jakość. |

| Wady | Potencjalne uszkodzenie wkładki, ograniczona elastyczność projektowania wstawienia, złożone umieszczanie wkładki, określone oprzyrządowanie. | Wyzwania związane z kompatybilnością materialną, potencjalne rozwarstwienie, bardziej złożone narzędzia, różnice w skurczu. | Bardzo wysokie koszty narzędzi, złożona kontrola procesu, ścisła kompatybilność materiału, dłuższe cykle rozwoju. |

| Złożoność narzędzi | Umiarkowane do wysokiego (musi przytrzymać wkładki) | Wysoki (wymaga dwóch wnęk lub zmian pleśni) | Bardzo wysokie (formy wielostopniowe, obrotowe płytki, wiele jednostek wtryskowych) |

| Typowa maszyna | Standardowa maszyna do formowania wtrysku (często z automatyzacją do umieszczania wkładania). | Standardowy IMM (z automatyzacją do transferu) lub wyspecjalizowane 2K/Multi-Stact IMM. | Specjalistyczna maszyna do formowania wtrysku 2K/Multi-St-St-St- |

| Koszt (początkowe) | Umiarkowany do wysokiego | Wysoki | Bardzo wysoko |

| Koszt (za część, wysoki obj.) | Niskie do umiarkowane (z powodu oszczędności montażowych) | Umiarkowany (z powodu oszczędności montażu) | Niski (najbardziej opłacalny z powodu braku montażu) |

| Podstawowy typ wiązania | Mechaniczna blokada, przyczepność | Przyczepność chemiczna/mechaniczna | Przyczepność chemiczna/mechaniczna |

Czynniki, które należy wziąć pod uwagę przy wyborze procesu formowania

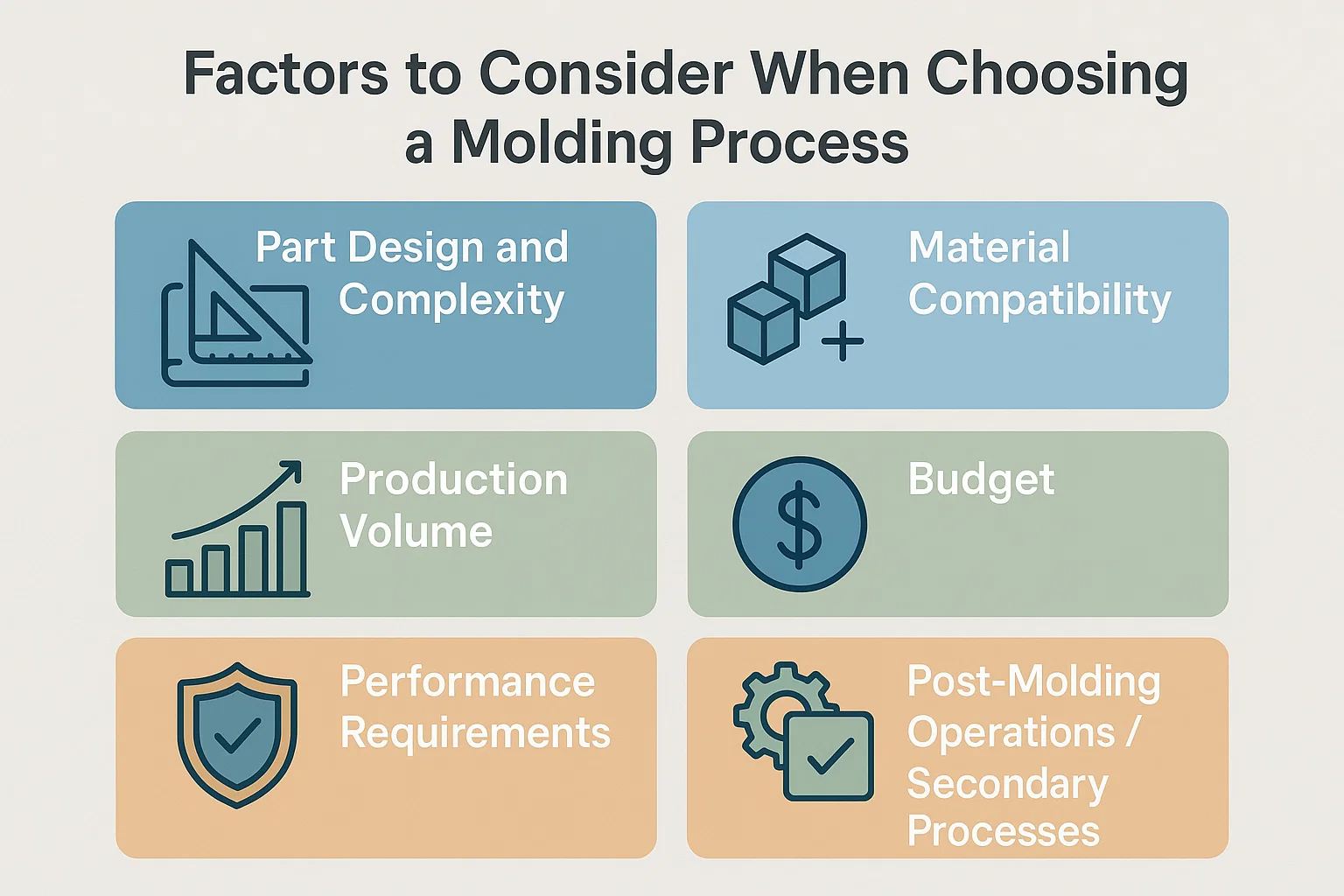

Wybór najbardziej odpowiedniego procesu formowania wśród formowania wkładania, przeważania i współtopienia jest krytyczną decyzją, która wpływa na wydajność produktu, wydajność produkcyjną i całkowity koszt. Dokładna ocena kilku kluczowych czynników jest niezbędna przed zaangażowaniem się w określoną technikę.

1. Projektowanie części i złożoność

-

Geometria i integracja:

-

Wstaw formowanie: Idealny, gdy musisz zintegrować dyskretne, wstępnie uformowane komponenty (często nieplastyczne, takie jak metal lub elektronika) z plastikową częścią. Zastanów się, czy kształt wkładki może być bezpiecznie trzymany w formie i wytrzymać ciśnienie wtrysku.

-

Overmolding: Najlepiej nadaje się do dodania bardziej miękkiej, bardziej ergonomicznej lub estetycznej warstwy na wcześniej istniejący podłoże z tworzywa sztucznego . Oceń, czy materiał overmold może czysto przepływać przez kontury podłoża bez uwięzienia powietrza lub tworzenia pustek.

-

Współpracowanie: Oferuje najwyższą swobodę projektową integracji wielu materiałów na bazie tworzyw sztucznych bezpośrednio w jednym procesie. Jest doskonały do złożonych funkcji wielokolorowych, zintegrowanych uszczelek lub części o różnych strefach sztywności.

-

-

Tolerancje wymiarowe: Wszystkie metody wymagają starannego rozważenia skurczu materiału, szczególnie przy łączeniu różnych materiałów. W szczególności współtwórca wymaga precyzyjnej kontroli ze względu na jednocześnie utrwalanie wielu materiałów.

-

Wymagania funkcjonalne: Jakie konkretne właściwości potrzebuje każda część komponentu? Czy to siła, przyczepność, uszczelnienie, przewodność elektryczna czy estetyka? Będzie to silnie wpływać na wybór materiału, a tym samym proces.

2. Kompatybilność materiału

-

Przyczepność: Jest to najważniejsze, szczególnie w przypadku przeważania i współistniejącego. Wybrane materiały muszą tworzyć silne wiązanie chemiczne lub mechaniczne, aby zapobiec rozwarstwianiu lub separacji w czasie. Badaj gatunki materiałów i ich zgodność (np. Specyficzne oceny TPE do wiązania z PC lub nylonem).

-

Temperatury przetwarzania: Temperatury stopu różnych materiałów powinny być kompatybilne. Podczas przeważania i współtwórczości temperatura stopu drugiego materiału nie może być tak wysoka, że uszkadza lub deformuje pierwszy materiał (podłoże).

-

Wskaźniki skurczania: Różne wskaźniki skurczu między połączonymi materiałami może prowadzić do wypażenia, naprężeń wewnętrznych lub słabej stabilności wymiarowej w końcowej części. Inżynierowie często używają oprogramowania symulacyjnego do przewidywania i łagodzenia tych problemów.

3. Wielkość produkcji

-

Niska do średniej objętości:

-

Wstaw formowanie (ręczne umieszczenie): Może być wykonalny dla niższych objętości, w których koszt automatycznego umieszczenia wkładki nie jest uzasadniony.

-

Overmolding (transfer ręczny): Podobnie, jeśli części są ręcznie przenoszone między formami, może pasować do niższych przebiegów produkcyjnych, chociaż koszty pracy stają się czynnikiem.

-

-

Wysoka głośność:

-

Zautomatyzowane formowanie wkładki: Niezbędne do formowania wkładki o dużej objętości w celu utrzymania wydajności i precyzji.

-

Dwupotek (wielo-strzałowy) Overmolding & Współpracowanie: Procesy te są specjalnie zaprojektowane do produkcji o dużej ilości, wysokiej wydajności. Znaczące z góry narzędzia i inwestycje maszynowe są amortyzowane przez miliony części, co czyni je wyjątkowo opłacalnymi na sztukę.

-

4. Budżet

-

Początkowe koszty narzędzi:

-

Wstaw formowanie: Zazwyczaj umiarkowane do wysokiego, ponieważ pleśń potrzebuje funkcji, aby zabezpieczyć wkładki.

-

Overmolding: Wysoki, szczególnie w przypadku form wielokrotności lub obrotowych.

-

Współpracowanie: Najwyższy, ze względu na ekstremalną złożoność form wielokrotnych i specjalistycznych maszyn.

-

-

Inwestycja maszyn: Multi-Stion wtryskowe maszyny do formowania wtrysku wymagane do współistniejącego i zintegrowanego nadmiernego przełamiania są znacznie droższe niż maszyny standardowe.

-

Koszt na części: Podczas gdy początkowe koszty są wysokie dla zaawansowanych metod, eliminacja operacji wtórnych (montaż, malowanie, uszczelnienie) może drastycznie obniżyć koszty na części w produkcji o dużej objętości, co prowadzi do ogólnych oszczędności.

5. Wymagania dotyczące wydajności

-

Trwałość i żywotność: Czy część musi wytrzymać trudne środowiska, powtarzające się użycie lub określone obciążenia? Wpływa to na wybór materialny i integralność wiązania między materiałami.

-

Czynniki środowiskowe: Czy część będzie narażona na chemikalia, światło UV, ekstremalne temperatury lub wilgoć? Wybór materiałów i mechanizmy wiązania muszą uwzględniać te warunki.

-

Estetyka: Czy konkretny wygląd, styl lub kombinacja kolorów ma kluczowe znaczenie dla atrakcyjności rynku produktu? Overmolding i współistnianie doskonalenia w dostarczaniu zintegrowanych cech estetycznych.

-

Certyfikaty/standardy: Dla branż takich jak medyczne lub motoryzacyjne właściwości materialne i procesy produkcyjne muszą spełniać rygorystyczne standardy regulacyjne.

6. Operacje po lakcie / procesy wtórne

-

Jednym z głównych sterowników wyboru tych zaawansowanych technik formowania jest redukcja lub eliminacja montażu po obserwacji.

-

Wstaw formowanie: Zmniejsza montaż złączników, tulei itp.

-

Overmolding & Współpracowanie: Może wyeliminować ręczne klejenie uchwytów, montaż fok lub malowanie części wielokolorowych.

-

-

Oceń prawdziwy „całkowity koszt własności”, uwzględniając nie tylko koszty formowania, ale także pracowników, sprzętu i kontroli jakości związanych z operacjami wtórnymi. Wyższe początkowe inwestycje w zaawansowane formowanie często mogą się zwrócić, drastycznie obniżając te kolejne koszty.

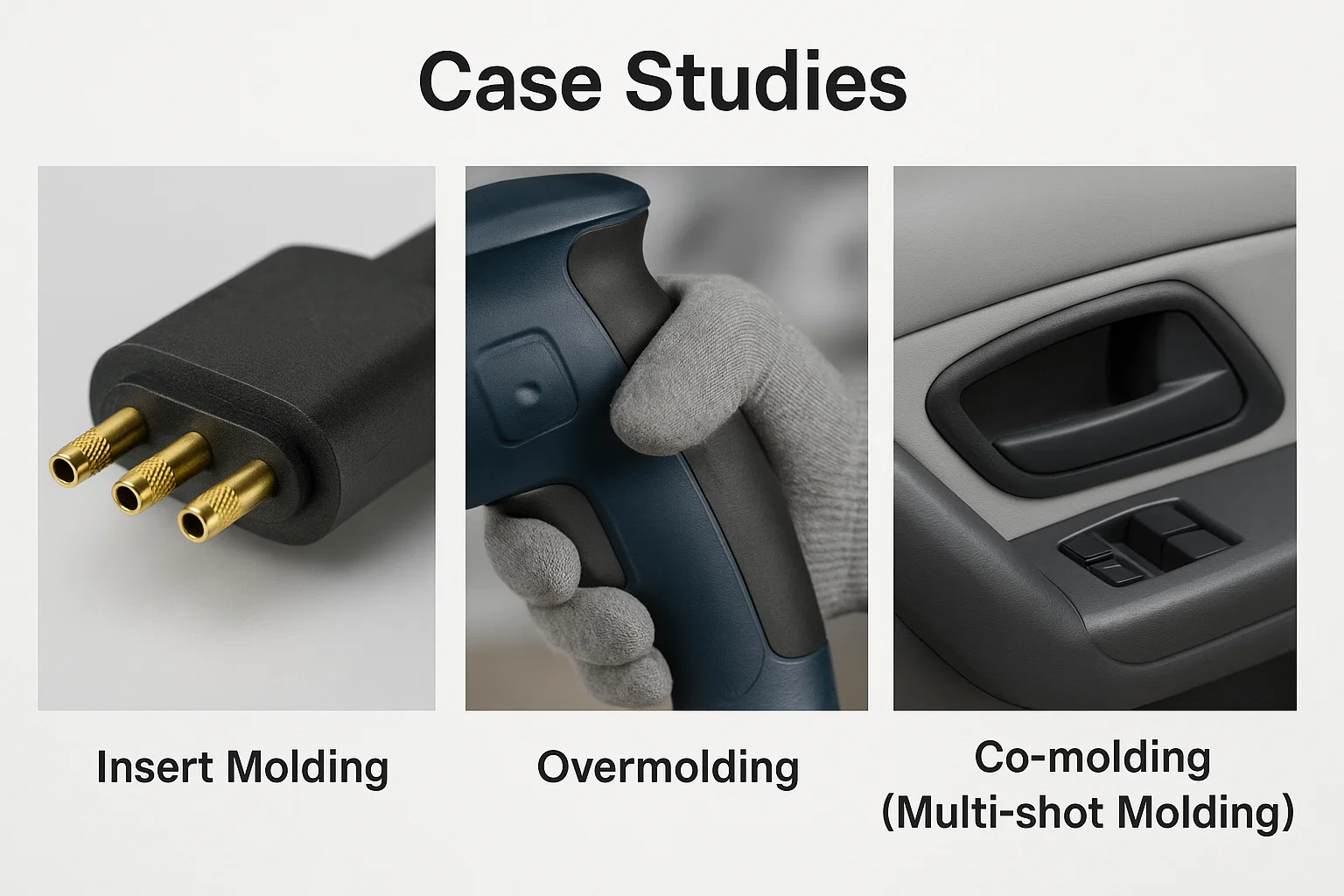

Studia przypadków

Aby zilustrować praktyczne zastosowanie i korzyści każdego procesu formowania, zbadajmy rzeczywiste przykłady, w których z powodzeniem zastosowano formowanie, przeładowanie i wspólne wykonanie do tworzenia innowacyjnych i wydajnych produktów.

Wstaw formowanie: złącza elektroniczne

Wyzwanie: Producent elektroniki użytkowej potrzebny do produkcji wysoce niezawodnych złączy USB-C. Złącze wymagało solidnych pinów metalowych do przewodności elektrycznej i integralności strukturalnej, płynnie zintegrowane z plastikową obudową, która zapewniłaby izolację i bezpieczny interfejs z urządzeniami. Tradycyjny montaż poszczególnych szpilek w plastikową obudowę był powolny, podatny na niewspółosiowość i kosztowne z powodu pracy ręcznej.

Rozwiązanie: Firma zdecydowała się Wstaw formowanie . Precyzyjne piny mosiężne zostały wstępnie uformowane, a następnie automatycznie umieszczono w formie wielokrotności. Stopiony polimer ciekłokryształowy (LCP), wybrany ze względu na jego doskonałe właściwości izolacji elektrycznej, stabilność wymiarową i oporność w wysokiej temperaturze, wstrzyknięto następnie wokół szpilki.

Wynik: Proces ten pozwolił na stworzenie setek tysięcy wysoce spójnych, trwałych i precyzyjnie wyrównanych złączy USB-C dziennie. Silna mechaniczna blokada między LCP i Kninkowane cechy na mosiężnych szpilkach zapewniło wyjątkową wytrzymałość wyciągnięcia i długoterminową niezawodność. Eliminacja ręcznego wstawienia szpilki znacznie obniżyła koszty produkcji i czas montażu, jednocześnie poprawiając ogólną jakość i miniaturyzację złącza.

Overmolding: Elektrownie

Wyzwanie: Wiodąca firma elektroenergetyczna miała na celu poprawę ergonomii, przyczepności i komfortu użytkownika przez bezprzewodowe ćwiczenia. Istniejące uchwyty, wykonane wyłącznie z sztywnego plastiku AB, stały się śliskie, gdy ręce były spocone lub tłuste, co prowadzi do zmęczenia użytkownika i potencjalnych problemów bezpieczeństwa. Dodanie oddzielnego gumowego uchwytu było dodatkowym krokiem montażowym i czasem spowodowało awarię klesu w czasie.

Rozwiązanie: Wdrożony producent overmolding przy użyciu dwóch strzałów procesów formowania wtryskowego. Po pierwsze, strukturalny korpus uchwytu został uformowany z trwałego, sztywnego plastiku ABS. Ten sztywny „substrat” został następnie obrócony w tej samej maszynie do formowania do drugiej wnęki. Tutaj miękka, elastomeryczna termoplastyczna wulkanizat (TPV) wstrzyknięto na określone obszary uchwytu ABS, tworząc wygodny, niestosowany chwyt.

Wynik: Zastosowane uchwyty zapewniały doskonały przyczepność, znacznie zwiększony komfort użytkownika i lepsze bezpieczeństwo, szczególnie w wymagających środowiskach pracy. Wiązanie chemiczne i mechaniczne między ABS i TPV zapewniło doskonałą przyczepność, zapobiegając rozwarstwianiu nawet po długim ciężkim użyciu. To zintegrowane rozwiązanie wyeliminowało potrzebę oddzielnego zespołu przyczepności, usprawniając proces produkcji i zmniejszając ogólne koszty produkcji przy jednoczesnym zapewnieniu wrażenia użytkownika premium.

Współpracowanie (formowanie wielu strzałów): motoryzacyjne komponenty wewnętrzne

Wyzwanie: Dostawca motoryzacyjny starał się wyprodukować wyrafinowany komponent panelu drzwi samochodowych, który zintegrował wiele funkcji i estetyki, w tym twardą podstawę strukturalną, miękki podłokietnik i wyraźne kolorowe przyciski do sterowania okiennymi. Tradycyjnie obejmowało to kształtowanie kilku oddzielnych części, a następnie ich montaż, prowadząc do złożonych łańcuchów dostaw, potencjalnych problemów z wyposażeniem i wyższych kosztów pracy.

Rozwiązanie: Dostawca przyjął Współpracowanie (formowanie wielu strzałów) Proces przy użyciu specjalistycznego trzy-strzałowego maszyny do formowania wtryskowego.

-

Strzał 1: Sztywne, wypełnione szkłem polipropylenem (PP) wstrzyknięto, aby utworzyć strukturalny kręgosłup panelu drzwi i podstawę przycisków.

-

Strzał 2: Miękki termoplastyczny poliuretan (TPU) został wstrzyknięty do wyznaczonych obszarów, aby stworzyć wygodną powierzchnię podłokietnika i inne strefy ergonomiczne.

-

Strzał 3: Kontrastujący kolorowy, stabilizowany UV ABS wstrzyknięto, aby utworzyć wyraźne przyciski sterowania oknem bezpośrednio na sztywną podstawę PP.

Wynik: To zaawansowane podejście wspólne umożliwiło produkcję wysoce zintegrowanego, wielomateriałowego składnika panelu drzwiowego w jednym, ciągłym procesie. Osiągnął najwyższą jakość estetyczną dzięki bezproblemowym przejściom między materiałami i kolorami, zapewniając jednocześnie trwałe wiązania mechaniczne i chemiczne. Znaczne zmniejszenie liczby części i eliminacja wielu etapów montażu doprowadziło do znacznych oszczędności kosztów, zmniejszenia złożoności logistycznej i poprawy ogólnej jakości i spójności części wnętrza motoryzacyjnego.

Wstaw formowanie Exces w włączaniu wstępnie uformowanych, często nieplastycznych komponentów do części tworzyw sztucznych, przede wszystkim w celu zwiększenia integralności strukturalnej, przewodności elektrycznej lub zapewnienia określonych cech funkcjonalnych. Jest to przejazd trwałych, zintegrowanych komponentów, takich jak złącza elektroniczne lub wzmocnione.

Overmolding , szczególnie przy nakładaniu bardziej miękkich materiałów na sztywnym plastikowym podłożu, świeci w poprawie ergonomii produktu, estetyki i interakcji użytkownika. Od chwytania miękkiego dotyku na elektronarzędzia po zintegrowane uszczelki na urządzeniach elektronicznych, podnosi komfort, bezpieczeństwo i funkcjonalność.

Współpracowanie (formowanie wielu strzałów) Reprezentuje szczyt integracji wielomateriałowej w jednym cyklu formowania. Oferuje niezrównaną swobodę projektowania do tworzenia złożonych części o wielu kolorach, różnych sztywnościach i skomplikowanych zintegrowanych funkcjach, często eliminując całe linie montażowe w produkcji o dużej objętości.

Ostatecznie wybór tych potężnych procesów formowania wtryskowego opiera się na dokładnej ocenie specyficznych potrzeb projektu:

-

Jakie materiały łączysz i jakie są ich właściwości?

-

Jaki poziom złożoności projektowania i integracja funkcjonalna jest wymagana?

-

Jaki jest twój prognozowany wolumen produkcyjny?

-

Jakie są twoje ograniczenia budżetowe, zarówno z góry, jak i na części?

-

Jakie są krytyczne wyniki i wymagania estetyczne produktu końcowego?

Wciąż zdezorientowany, który wybrać, po prostu skontaktuj się z nami pod adresem https://www.imtecmould.com/contact/ .