Wprowadzenie do projekDowania narzędzi do fLubm wtryskowych

Jeśli zajmujesz się rozwojem lub produkcją produktów, znasz prawdę: narzędzie do fLubmowania wtryskowego jest cichym bohaterem masowej produkcji. To tutaj Twój genialny projekt spotyka się z rzeczywJestDością produkcyjną i, szczerze mówiąc, tam cykle są albo zoptymalizowane, albo beznadziejnie zablokowane. Forma to nie tylko część procesu – ona is proces.

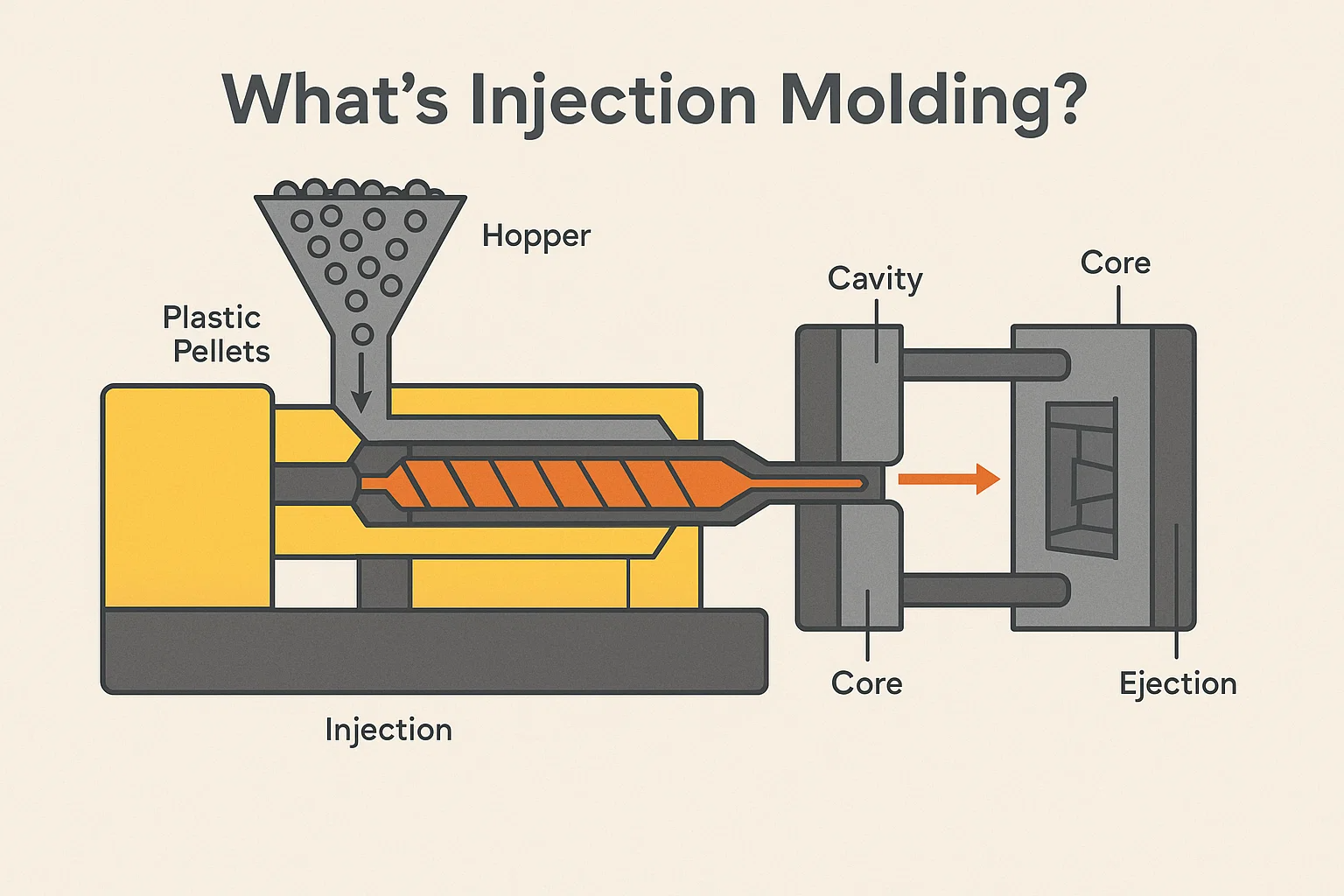

Co to jest formowanie wtryskowe?

U jej podstaw leży formowanie wtryskowe to wyrafinowana metoda produkcji części z tworzyw sztucznych, od etui na telefony i zakrętek do butelek po deski rozdzielcze w samochodach i urządzenia medyczne. Działa poprzez wtryskiwanie stopionego tworzywa sztucznego — zazwyczaj: termoplastyczny — do specjalnie zaprojektowanej, chłodzonej wnęki formy. Gdy tworzywo sztuczne ostygnie i stwardnieje, forma otwiera się, a gotowa część zostaje wyrzucona.

Jest to niezwykle wydajny proces masowy, co czyni go podstawą nowoczesnej produkcji.

Przegląd procesu formowania wtryskowego

Aby docenić projekt formy, musisz zrozumieć proces, który obsługuje. Zwykle obejmuje cztery kroki:

-

Mocowanie: Dwie połówki formy, tzw wgłębienie i rdzeń , są zamknięte i mocno trzymane razem przez zespół zaciskowy maszyny formierskiej.

-

Zastrzyk: Plastikowe granulki są topione w podgrzewanej beczce, a następnie szybko wtryskiwane pod wysokim ciśnieniem przez a system bramkowy do wnęki formy.

-

Chłodzenie: Stopione tworzywo sztuczne styka się z ochłodzonymi powierzchniami formy, przenosząc ciepło, aż część stanie się wystarczająco sztywna, aby można ją było obsługiwać. Często jest to najdłuższa część całości czas cyklu .

-

Wyrzucanie: Forma otwiera się i system wyrzutowy wypycha gotową część z wnęki, rozpoczynając cykl od nowa.

Znaczenie projektowania form w produkcji

Oto rzecz, którą musisz wiedzieć: świetny projekt części może zostać zniweczony przez zły projekt formy. Narzędzie do formowania działa jak odwrotność produktu końcowego, a jego konstrukcja narzuca trzy krytyczne wyniki:

-

Jakość części: Konstrukcja formy kontroluje wszystko od skurcz I wypaczenie do wykończenia powierzchni i dokładności wymiarowej. Bezbłędne części pochodzą z doskonałych narzędzi.

-

Czas cyklu: Kanały chłodzące narzędzia, system prowadnic i strategia wyrzucania określają, jak szybko można wykonać każdą część. Optymalizacja formy to najszybsza droga do redukcji koszt za część .

-

Trwałość i konserwacja narzędzia: Wybrane materiały (tj stal narzędziowa ) i złożoność projektu wpływają na to, jak długo forma może działać, zanim będzie wymagać naprawy. Dobrze zaprojektowana forma może wyprodukować miliony strzałów; biedny może upaść po tysiącach.

Inwestowanie czasu i wiedzy w solidność narzędzie do fLubmowania wtryskowego design od razu to najlepszy sposób na zapewnienie wydajnej produkcji na dużą skalę i uniknięcie kosztownych i czasochłonnych problemów w dalszej części linii. To klasyk zapłać teraz lub zapłać znacznie więcej później scenariusz.

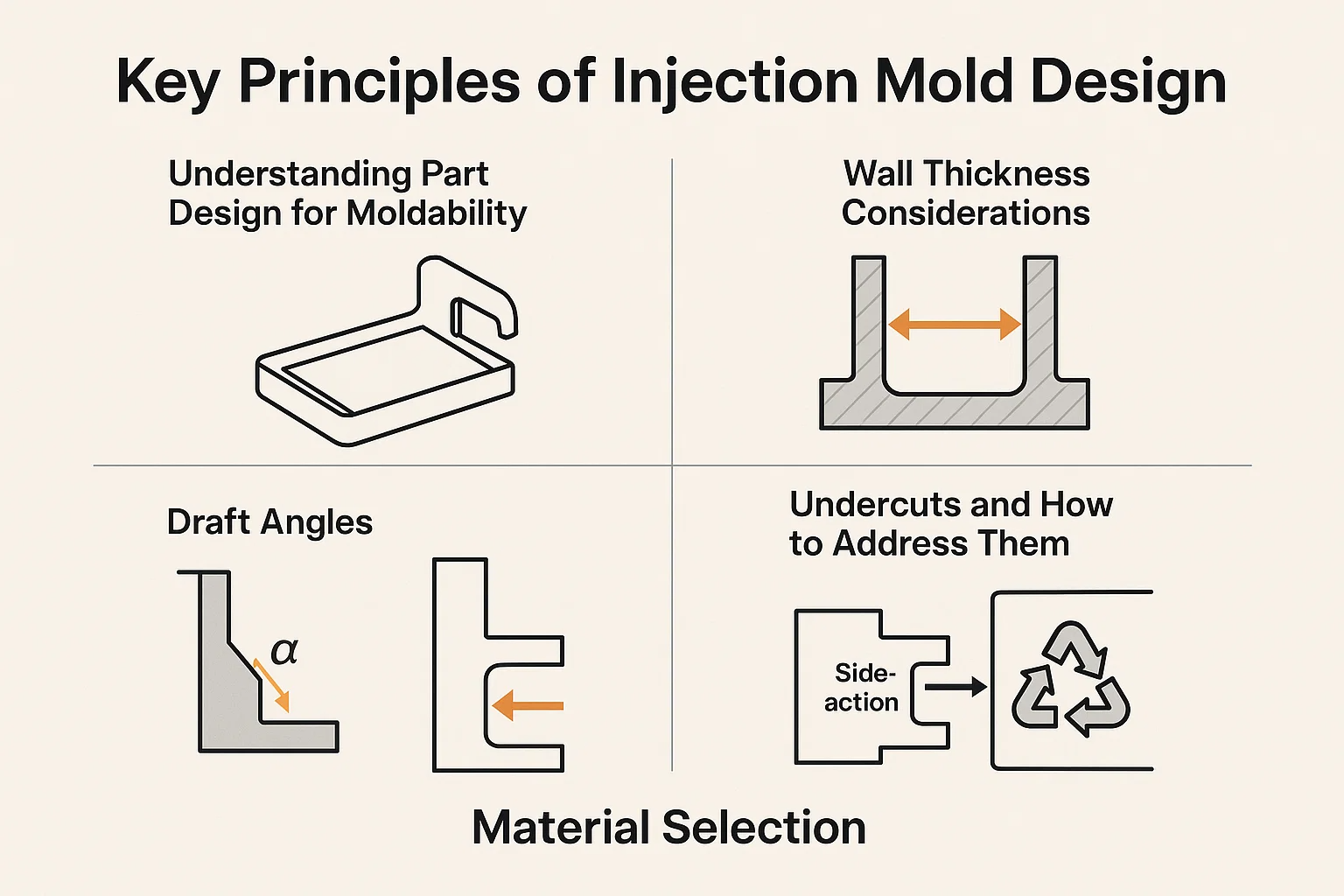

Kluczowe zasady projektowania form wtryskowych

Przed wycięciem pojedynczego kawałka stali projektant formy musi poznać geometrię części i zachowanie stopionego tworzywa sztucznego we wnęce. W tym miejscu wchodzą w grę kluczowe zasady projektowania. Ignorowanie ich prowadzi bezpośrednio do wad jakościowych, wolnych cykli i wysokich kosztów narzędzi.

Zrozumienie projektowania części pod kątem możliwości formowania

Złota zasada wtrysku jest prosta: Zaprojektuj część dla procesu. Część, która jest idealna wymiarowo na papierze, jest bezużyteczna, jeśli nie można jej efektywnie uformować.

Rozważania dotyczące grubości ścian

Grubość ścianek części jest prawdopodobnie najważniejszym czynnikiem wpływającym zarówno na projekt formy, jak i na czas cyklu.

-

Jednolitość jest kluczem: Celuj w jednolita grubość ścianki na całej części. Kiedy grubość zmienia się zbyt mocno, cienkie obszary zestalają się szybciej niż grube, powodując nierównomierne ciągnięcie materiału. Prowadzi to do wewnętrznych naprężeń i nieuchronnie wypaczenie I sink marks (small depressions where the material pulls inward).

-

Wyzwanie dotyczące chłodzenia: Grube ściany wymagają znacznie więcej czasu na ochłodzenie. Często zdarza się, że podwaja się grubość ścianki poczwórny skrócenie czasu chłodzenia, radykalnie zwiększając koszt części. Projektanci muszą znaleźć idealny punkt: wystarczająco gruby, aby zapewnić integralność strukturalną, ale wystarczająco cienki, aby zapewnić szybkie i ekonomiczne cykle.

Kąty pochylenia

Kąt pochylenia to niewielkie zwężenie dodane do wszystkich pionowych ścianek części w stosunku do kierunku otwarcia formy. Jest to najlepszy sposób na zapewnienie części wysuwa się płynnie bez uszkadzania siebie i formy.

-

Minimalne wymagania: Chociaż szczegółowe wymagania różnią się w zależności od materiału, wykończenia i głębokości ściany, minimalne zanurzenie wynosi to na stronę jest dobrym punktem wyjścia. Teksturowane powierzchnie lub bardzo głębokie części często wymagają większych kątów pochylenia ( or ).

-

Unikaj przeciągania: Bez odpowiedniego ciągu tarcie powstające podczas wyrzucania może powodować ociąganie się części o ściankę wnęki, co prowadzi do zadrapań, zniekształceń lub śladów naprężeń – co stanowi poważny ból głowy nazywany „ociąganiem”.

Podcięcia i jak sobie z nimi radzić

Jakiś podcięcie to jakakolwiek cecha części, która uniemożliwia jej wyciągnięcie bezpośrednio z formy. Pomyśl o haczykach, klipsach, nitkach lub otworach prostopadłych do kierunku otwierania formy.

-

Czynnik kosztowy: Podcięcia nie są surowo zabronione, ale dramatycznie zwiększają złożoność formy, koszt oprzyrządowania i czas cyklu.

-

Rozwiązanie problemu podcięć: Funkcje te wymagają specjalistycznych ruchomych elementów formy, często tzw działania poboczne or rdzeń pulls . Te mechanizmy się przesuwają prostopadły do głównego kierunku otwierania formy, aby utworzyć podcięcie, wycofaj się przed otwarciem głównej formy, a następnie wsuń z powrotem, aby uformować następną część. Właściwa konstrukcja tych mechanizmów ma kluczowe znaczenie dla trwałości i niezawodności narzędzia.

Wybór materiału

Materiał, który wybierzesz, jest podstawą. Decyduje o wymaganych temperaturach, ciśnieniach, strategii chłodzenia i ostatecznie o wyborze samej stali narzędziowej do formowania.

Typowe tworzywa termoplastyczne i ich właściwości

Projektanci przede wszystkim korzystają termoplastycznys do formowania wtryskowego, ponieważ można je wielokrotnie stopić i zestalić. Każda rodzina ma krytyczny wpływ na pleśń:

| Materialna rodzina | Przykłady | Kluczowy wpływ pleśni |

| Towarowe tworzywa sztuczne | Polietylen (PE), Polipropylen (PP) | Niższa temperatura topnienia, niższe ciśnienia, ale często wysokie współczynniki skurczu. |

| Inżynieria tworzyw sztucznych | ABS, poliwęglan (PC), nylon (PA) | Wyższe temperatury i ciśnienia stopu; doskonałe właściwości mechaniczne, ale wymagają solidnych systemów chłodzenia i precyzyjnego oprzyrządowania. |

| Wysokowydajne tworzywa sztuczne | PEEK, PPS | Ekstremalnie wysokie temperatury topnienia; wymagają specjalistycznych stali narzędziowych o wysokiej twardości i elementów grzejnych. |

Zgodność materiału z projektem formy

Dwie właściwości, na których najbardziej zależy projektantom to:

-

Wskaźnik szybkości płynięcia (MFI): Jak łatwo płynie plastik. Materiały o niskim MFI wymagają wyższego ciśnienia wtrysku i szerszego zakresu biegacze I bramy .

-

Stopień skurczu: Jest to procent skurczu tworzywa sztucznego po schłodzeniu. Ta stawka musieć zostać skompensowane podczas cięcia stali formierskiej (tj. wnęka formy jest zawsze wycinana w większym rozmiarze niż część końcowa).

Układ i konfiguracja formy

Narzędzie do formowania to znacznie więcej niż tylko wnęka. Jest to precyzyjnie zaprojektowana maszyna zbudowana tak, aby wytrzymać ogromne naciski, zarządzać intensywnym ciepłem i powtarzać cykl miliony razy. Podjęte tutaj decyzje konfiguracyjne mają bezpośredni wpływ na całkowity koszt produkcji i elastyczność.

Formy jedno- i wielogniazdowe

Jedną z pierwszych decyzji jest liczba części, które forma wyprodukuje w jednym cyklu:

-

Formy jednogniazdowe:

-

Plusy: Niższy początkowy koszt oprzyrządowania, szybsza konstrukcja, łatwiejsze rozwiązywanie problemów i konserwacja oraz idealne rozwiązanie w przypadku małych i średnich wielkości produkcji lub dużych części.

-

Wady: Niższe ogólne tempo produkcji.

-

-

Formy wielogniazdowe:

-

Plusy: Znacznie większy wolumen produkcji, ponieważ można wyprodukować 2, 4, 8, 16 lub więcej identycznych części w jednym cyklu, maksymalizując czas pracy maszyny.

-

Wady: Znacznie wyższy koszt i złożoność oprzyrządowania. Wszystkie wnęki muszą jednocześnie się napełniać, chłodzić i wypychać. Wszelkie niewielkie różnice pomiędzy wgłębieniami (brak równowagi) mogą prowadzić do powstawania złomu i powodować konieczność kosztownych dostosowań formy.

-

-

Formy rodzinne: Specyficzny typ formy wielogniazdowej, w której różne, powiązane ze sobą części (takie jak pokrywa i pojemnik) są obrabiane w tym samym narzędziu. Ich zbilansowanie jest często trudne i na ogół się ich unika, chyba że wielkości produkcji są ściśle dopasowane.

Wybór podstawy formy

The podstawa formy to ustIaryzowany szkielet – obudowa – która utrzymuje wszystkie kluczowe komponenty niestIardowe (takie jak matryca i płyty rdzenia) w precyzyjnym ułożeniu. Jest to szkielet konstrukcyjny całego narzędzia.

-

Funkcjonować: Zapewnia wytrzymałość płyty, kanały dla kołków prowadzących i śrub oraz powierzchnie montażowe dla prasy.

-

Standardowe a niestandardowe: Większość projektantów używa znormalizowane podstawy form (np. od firm takich jak DME lub Hasco). Oszczędza to czas, zmniejsza koszty i zapewnia wymienność komponentów. Tylko dla narzędzi wysokospecjalistycznych lub masywnych istnieje niestandardowa baza projektowana od podstaw.

-

Struktura płyty: Podstawa formy składa się z kilku ułożonych na sobie płyt. Na przykład typowa forma dwupłytowa zawiera płytę wnękową, płytę rdzenia i płyty wypychaczy. Wybór podstawy decyduje o tym, jak system bramkowys (omówione dalej) zostanie zaprojektowany i czy a system gorących kanałów można włączyć.

Elementy formy wtryskowej

Niezależnie od tego, czy jest to prosta forma dwupłytowa, czy złożona forma stosowa, każde narzędzie wtryskowe składa się z tych samych współpracujących ze sobą podstawowych komponentów. Zrozumienie tych części jest niezbędne do diagnozowania problemów i projektowania pod kątem niezawodności.

Baza formy

Jak wspomniano, jest to cała zmontowana konstrukcja, w której znajdują się niestandardowe komponenty. Obejmuje:

-

Strona A (strona wnęki): Połowa formy przymocowana do strony dyszy wtryskowej maszyny.

-

Strona B (strona rdzenia): Połowa, która się porusza i zawiera rdzeń, z której zazwyczaj wyrzucana jest część.

-

Kołki prowadzące i tuleje: Te precyzyjne komponenty zapewniają, że płyty strony A i B są idealnie dopasowane przy każdym zamknięciu formy.

Jama i rdzeń

Oto kawałki stali, które faktycznie definiują geometrię części:

-

Płyta wnękowa (strona A): Tworzy zewnętrzny lub „zewnętrzny” kształt wypraski.

-

Płyta rdzenia (strona B): Tworzy wewnętrzne cechy lub „wewnętrzny” kształt formowanej części.

Płyty te są często wykonane z wysokiej jakości stal narzędziowa i są obrabiane z niezwykłą precyzją, ponieważ połączenie między nimi decyduje o integralności części.

Systemy bramkowe

The system bramkowy jest ostatnią deską ratunku formy. Musi skutecznie odprowadzać stopione tworzywo sztuczne z wlewu do wnęki, pozostawiając jednocześnie minimalny, łatwy do usunięcia ślad (mały kawałek materiału pozostawiony w miejscu, w którym plastik wchodzi do części).

Rodzaje bram (wlew, biegacz, krawędź, łódź podwodna)

Konstrukcja bramy w dużej mierze decyduje o jakości części, czasie cyklu i wymaganej pracy po formowaniu (przycinaniu pozostałości).

| Typ bramy | Opis | Plusy | Wady |

| Brama Sprucka | Bezpośredni wtrysk do środka części (tylko w przypadku form jednogniazdowych). | Doskonałe przenoszenie ciśnienia; minimalna droga przepływu. | Pozostawia duży ślad; zwykle tylko do części okrągłych/cylindrycznych. |

| Brama Krawędziowa | Wypełnia część wzdłuż linii podziału. Najłatwiejszy w obróbce. | Proste, ekonomiczne i łatwe do przycinania ręcznego lub automatycznego. | Pozostawia widoczny ślad na boku części. |

| Brama łodzi podwodnej (tunelu). | Cięcie poniżej linii podziału, zmuszając bramę do ścinania podczas wyrzucania części. | Samodegradacja — nie ma potrzeby ręcznego przycinania, co pozwala zaoszczędzić koszty pracy. | Wymaga dużego ścinania, które może naprężać tworzywo sztuczne; nadaje się tylko do małych bram. |

| Brama membranowa/pierścieniowa | Stosowany do części cylindrycznych; wypełnia część równomiernie na całym obwodzie. | Minimalizuje wypaczenia i linie spawów w okrągłych częściach. | Pozostawia duży ślad wymagający specjalistycznego przycięcia. |

Optymalizacja rozmieszczenia bramy

Umieszczenie bramki to kluczowa decyzja, której celem jest jeden cel: osiągnąć równomierne napełnianie i chłodzenie.

-

Najgrubsza sekcja: Tworzywo sztuczne powinno zazwyczaj wchodzić do formy w najgrubszym przekroju części. Dzięki temu reszta wnęki pozostaje pod ciśnieniem, podczas gdy gruby obszar ochładza się i kurczy, łagodząc ślady zapadania się.

-

Odległość przepływu: Zminimalizuj odległość, jaką musi przepłynąć tworzywo sztuczne, aby zmniejszyć spadek ciśnienia i potencjał krótkie ujęcia (obszary niewypełnione).

-

Linie spawania: Unikaj umieszczania zastawek w miejscach, gdzie dwa fronty przepływu muszą spotykać się w obszarze krytycznym (np. w pobliżu punktu naprężenia). Gdzie przepływają fronty musieć spotkać, A linia spawania powstaje, co jest słabością strukturalną i wadą wizualną. Właściwe bramkowanie może przesunąć linię spawania do obszaru niekrytycznego.

Systemy wyrzutowe

Po ostygnięciu tworzywa sztucznego część należy skutecznie usunąć, bez zniekształceń. The system wyrzutowy to mechanizm wbudowany w stronę B (stronę rdzenia) formy, który wypycha część na zewnątrz.

-

Złota zasada: Wypychacze muszą naciskać na najsilniejsze elementy części lub tam, gdzie plastik jest nadal ciepły i elastyczny, aby uniknąć przebicia materiału lub deformacji części.

-

Jednolita siła: Kluczem jest równomierne rozłożenie siły wyrzutu na całej powierzchni.

Wyrzut szpilki

Najpopularniejsza metoda. Kołki wypychacza to okrągłe, hartowane kołki ze stali, które przylegają do powierzchni płyty rdzenia.

-

Mechanizm: Kiedy forma się otwiera, płyta wypychacza przesuwa się do przodu, wypychając kołki i wypychając część z rdzenia.

-

Projekt: Rozmieszczenie kręgli musi być strategicznie zlokalizowane, często w pobliżu grubych sekcji lub żeber nigdy na pochyłych powierzchniach bez odpowiedniego podparcia, ponieważ może to spowodować wygięcie sworznia lub zużycie stali.

Wyrzut rękawa

Często używany do okrągłych elementów, takich jak występy lub głębokie rdzenie.

-

Mechanizm: A rękaw (wyrzutnik w kształcie rurki) dopasowuje się do wyrzucanego obiektu, rozkładając siłę na dużym, okrągłym obszarze.

-

Korzyść: Idealny do części, które muszą pozostać perfekcyjne wizualnie, ponieważ ślad pozostawiony przez tuleję jest mniej zauważalny niż mały ślad po szpilce.

Wyrzut płyty zgarniającej

Stosowany do dużych, skrzynkowych lub płytkich części, gdzie rozłożona siła jest niezbędna, aby zapobiec wypaczeniu części.

-

Mechanizm: Dedykowany płyta striptizerska otacza profil części. Po aktywacji cały pierścień wypycha część z rdzenia równomiernie na całym obwodzie.

-

Korzyść: Zapewnia najbardziej równomierny i delikatny wyrzut, minimalizując naprężenia i odkształcenia, szczególnie w przypadku bardziej miękkich materiałów.

Systemy chłodzenia

The układ chłodzenia odpowiada za do całkowitego czasu cyklu. Skuteczne chłodzenie jest najważniejszą zmienną opłacalnego formowania wtryskowego.

Znaczenie chłodzenia w formowaniu wtryskowym

Złe chłodzenie prowadzi do:

-

Długie czasy cykli: Bezpośrednie zwiększenie kosztu na część.

-

Wypaczenie: Nierównomierne chłodzenie powoduje, że materiał kurczy się z różną szybkością, co prowadzi do naprężeń wewnętrznych i powstawania niepłaskich części.

Projekt kanału chłodzącego

Podstawową strategią jest szybkie i równomierne usuwanie ciepła.

-

Chłodzenie konformalne: Złoty standard, choć drogi. Kanały są zaprojektowane tak, aby podążać za struktura (kształt) wnęki i powierzchni rdzenia, zapewniając stałą temperaturę.

-

Dystans: Kanały należy umieścić blisko powierzchni wnęki (zazwyczaj to razy średnica kanału) i w odpowiednich odstępach od siebie.

-

Przegrody i bąbelki: W przypadku głębokich, cienkich kołków rdzeniowych, które są trudne do schłodzenia, a przegroda (co powoduje wypychanie chłodziwa w dół i w górę kanałem) lub a bełkot (co zmusza płyn chłodzący do bańka w izolowanej rurze) służy do odprowadzania ciepła ze środka stali.

Wybór płynu chłodzącego

Najpopularniejszym płynem chłodzącym jest woda, ale w systemach często wykorzystuje się wodę zmieszaną z glikolem (środkiem przeciw zamarzaniu), aby zapewnić elastyczność kontroli temperatury. Celem jest maksymalizacja turbulentnego przepływu chłodziwa w kanałach, ponieważ przepływ turbulentny jest znacznie skuteczniejszy w przenoszeniu ciepła niż przepływ laminarny.

Rozważania projektowe dotyczące form wtryskowych

Te końcowe kontrole projektu mają kluczowe znaczenie dla zapewnienia, że gotowa część jest solidna konstrukcyjnie i spełnia tolerancje wymiarowe. Często polegają one na przewidywaniu, jak tworzywo sztuczne będzie się zachowywać pod wpływem naprężeń i podczas chłodzenia.

Wentylacja

Jest to często najbardziej pomijany element, który powoduje największy ból głowy. Kiedy plastik wpada do wnęki, wypiera powietrze znajdujące się w środku. Jeśli to powietrze nie może uciec, powoduje to problemy.

Dlaczego wentylacja jest kluczowa

-

Ślady spalenia: Powietrze uwięzione przez napływający plastik może szybko się nagrzać (sprężanie adiabatyczne), powodując przypalenie plastiku i pozostawienie czarnego lub brązowego koloru ślady spalenia na końcu ścieżki przepływu.

-

Krótkie ujęcia: Jeśli w rogach zostanie uwięzione powietrze, uniemożliwia to całkowite wypełnienie pustej przestrzeni tworzywem sztucznym, co powoduje: krótki strzał — część odrzucona, niekompletna.

-

Wytrzymałość linii spoiny: Właściwa wentylacja pomaga w ucieczce gazu z obszarów, w których spotykają się fronty przepływu, poprawiając stopienie i wytrzymałość powstałego gazu linia spawanias .

Wentylacja Techniques

Otwory wentylacyjne to płytkie kanały wyfrezowane w formie linia podziału lub w najgłębszym miejscu jamy.

-

Otwory linii podziału: Najczęściej. Otwory wentylacyjne mają zazwyczaj głębokość od 0,0005 do 0,0015 cala (grubość ludzkiego włosa) i szerokość 0,25 cala. Są wystarczająco szerokie, aby umożliwić ucieczkę powietrza, ale zbyt wąskie, aby mógł przeniknąć lepki plastik.

-

Otwory wentylacyjne sworznia wypychacza: Małe szczeliny wokół kołków wypychaczy mogą również służyć jako otwory wentylacyjne.

-

Porowata stal: W skomplikowanych obszarach można zastosować specjalnie spiekane, porowate wkładki ze stali narzędziowej, umożliwiające przepływ powietrza bezpośrednio przez stal, przytrzymując plastik.

Skurcz

Każdy plastik kurczy się podczas ochładzania. To nie jest wada; to pewność. Porażka tego nie tłumaczy.

Zrozumienie współczynnika skurczu materiału

Każdy plastik ma publikację stopień skurczu (przedział procentowy). Na przykład polietylen (PE) może skurczyć się o około 1,5%. podczas gdy poliwęglan (PC) może skurczyć się tylko o 0,6%.

-

Czynniki: Na rzeczywisty skurcz wpływa temperatura formy, ciśnienie upakowania i grubość ścianki. Wysokie ciśnienie pakowania zmniejsza skurcz, ale wymaga solidniejszej formy.

Kompensacja skurczu w projektowaniu form

Narzędzie formy jest zawsze obrabiane większy niż ostatnia część. Projektant wykorzystuje nominalny skurcz materiału do obliczenia wymaganej wielkości wnęki.

Wymiar formy = nominalny wymiar części × (1 stopień skurczu)

Niezastosowanie prawidłowego współczynnika skurczu oznacza, że części bezpośrednio po wyjęciu z maszyny będą poza tolerancją.

Wypaczenie

Wypaczenie to odkształcenie lub zniekształcenie części powodujące odchylenie jej od zamierzonego płaskiego lub prostego kształtu. To wróg projektanta form.

Przyczyny wypaczeń

Prawie zawsze istnieje podstawowa przyczyna nierównomierne chłodzenie lub stres.

-

Chłodzenie różnicowe: Jeśli jedna strona części stygnie szybciej niż druga, tworzywo sztuczne po szybszej stronie twardnieje i kurczy się jako pierwsze, przyciągając resztę materiału do siebie. Dzieje się tak często, gdy kanały chłodzące są zbyt daleko od jednej powierzchni.

-

Niejednolita grubość ścianki: Jak omówiono wcześniej, grube i cienkie przekroje schładzają się z różną szybkością, wprowadzając naprężenia wewnętrzne, które powodują wygięcie części po wyrzuceniu.

Techniki projektowania minimalizujące wypaczenia

-

Symetria: Projektuj części i układ chłodzenia formy tak, aby były jak najbardziej symetryczne, aby zapewnić zrównoważone chłodzenie.

-

Żeberka i kliny: Użyj elementów konstrukcyjnych, takich jak żebra, aby zapewnić podparcie i skierować siły skurczu w możliwe do opanowania wzory, podobnie jak belki konstrukcyjne w budynku.

Koncentracja stresu

Koncentracje naprężeń to obszary w części, w których gromadzą się siły fizyczne, powodując, że część jest podatna na pękanie lub uszkodzenie, często widoczne w postaci białych śladów naprężeń.

Identyfikacja i łagodzenie czynników stresogennych

-

Ostre rogi: Płynność plastiku nie lubi gwałtownych zmian. Ostre narożniki wewnętrzne są ogromnymi czynnikami stresu i należy je zastąpić promienie tam, gdzie to możliwe, aby umożliwić płynny przepływ materiału i rozłożyć naprężenia.

-

Lokalizacja bramy: Niewłaściwe umieszczenie przewężki może spowodować powstanie dużych naprężeń ścinających, prowadzących do degradacji materiału i powstania słabych punktów w pobliżu pozostałości przewężki.

Wykończenie powierzchni

Wykończenie powierzchni części jest bezpośrednim odzwierciedleniem wykończenia powierzchni nałożonej na stal formierską.

Osiągnięcie pożądanej jakości powierzchni

-

Polski: Standardowe wykończenia są mierzone przez Towarzystwo Przemysłu Tworzyw Sztucznych (SPI). Wykończenie SPI A-1 to polerowanie na wysoki połysk, podczas gdy SPI D-3 to szorstka, matowa powierzchnia.

-

Teksturowanie: Tekstury (takie jak licowa skóra lub matowe wykończenia) są wytrawiane w stali za pomocą procesów chemicznych (często maskowanie i kwas). Tekstury pomagają ukryć drobne defekty przepływu, ale wymagają znacznych kąty pochylenia za udany wyrzut.

Symulacja i analiza form wtryskowych

W przeszłości projektowanie formy wymagało wielu obliczeń i kosztownych poprawek stali („wycinaj i próbuj”). Dzisiaj, Analiza przepływu formy (MFA) eliminuje zgadywanie, oszczędzając znaczny czas, pieniądze i bóle głowy.

Wprowadzenie do analizy przepływu formy

Analiza przepływu formy to potężny proces symulacyjny wykorzystujący obliczeniową dynamikę płynów (CFD) do przewidywania, w jaki sposób stopione tworzywo sztuczne będzie płynąć, upakować i ostygnąć w gnieździe, zanim forma w ogóle powstanie. Zasadniczo zapewnia wgląd w pierwszą serię produkcyjną.

Korzyści z symulacji

Prawdziwą wartością MFA jest redukcja ryzyka. Pozwala projektantowi:

-

Zoptymalizuj lokalizację bramy: Zobacz wzór wypełnienia w czasie rzeczywistym i określ idealną lokalizację do zminimalizowania linia spawanias I reduce flow distance.

-

Przewiduj wady: Zidentyfikuj potencjalne miejsca problemów, np krótkie ujęcia , pułapki powietrzne, ślady zlewu oraz obszary o dużym naprężeniu ścinającym, które mogą powodować degradację materiału.

-

Udoskonal strategię chłodzenia: Jakiśalyze temperature uniformity and optimize kanał chłodzący rozmieszczenie, aby zminimalizować czas cyklu i wypaczenie .

-

Sprawdź wymagania dotyczące narzędzi: Przed zbudowaniem narzędzia określ niezbędny tonaż mocowania i ciśnienie wtrysku.

Narzędzia programowe do symulacji form

Projektant korzysta ze specjalistycznego oprogramowania, aby przeprowadzić te złożone obliczenia. Wiodące w branży narzędzia obejmują:

-

Autodesk Moldflow: Często uważany za standard branżowy, oferujący szeroki zakres możliwości analitycznych.

-

Solidworks Tworzywa sztuczne: Zintegrowany z popularnym środowiskiem CAD, dzięki czemu jest dostępny dla inżynierów-projektantów.

-

Moldex3D: Znany z wysokiej jakości modelowania 3D, szczególnie w przypadku złożonych geometrii.

Interpretacja wyników symulacji

Wynikiem symulacji jest mapa procesu produkcyjnego. Projektanci szukają „czerwonych flag”, które wskazują na złą decyzję projektową.

-

Identyfikacja potencjalnych problemów (np. krótkie strzały, linie spawania):

-

Krótkie ujęcia: Poszukaj obszarów na wykresie czasu końcowego napełniania, które pozostają niewypełnione, co wskazuje na niewystarczające ciśnienie lub uwięzione powietrze.

-

Linie spawania: Śledź, gdzie spotykają się fronty przepływu. Jeśli przewidywana jest linia spawania w obszarze narażonym na duże naprężenia, należy przesunąć przegrodę lub może być potrzebny element grzejny w celu poprawy stopienia materiału.

-

Pułapki powietrzne: Zidentyfikować, gdzie powietrze jest wypychane do ostatniego punktu napełnienia; to jest dokładnie miejsce, gdzie a odpowietrznik trzeba umieścić.

-

Najgorętsze punkty temperaturowe: Zlokalizuj obszary, które zbyt długo zatrzymują ciepło, sygnalizując niewystarczające chłodzenie, które doprowadzi do wydłużenia czasu cyklu lub wypaczenie .

-

Optymalizacja projektowania form w oparciu o symulację

Celem jest pętla iteracyjna:

-

Jakiśalyze: Uruchom symulację na bieżącym projekcie.

-

Modyfikować: Dostosuj grubość ścianki, rozmiar bramy, rozmiar prowadnicy lub rozmieszczenie kanałów chłodzących w modelu CAD.

-

Ponowna analiza: Uruchom symulację ponownie, aż do wyeliminowania wszystkich krytycznych defektów i zminimalizowania czasu cyklu.

To zdyscyplinowane podejście gwarantuje, że kiedy w końcu zdecydujesz się na drogie Obróbka CNC stali, masz pewność, że forma będzie działać prawidłowo za pierwszym razem.

Zaawansowane techniki projektowania form wtryskowych

Chociaż standardowa forma zimnokanałowa jest odpowiednia dla wielu części, nowoczesna produkcja często wymaga mniejszej ilości złomu, szybszych cykli i skomplikowanych części wykonanych z wielu materiałów. Te zaawansowane systemy spełniają te wymagania, chociaż wymagają większych inwestycji w oprzyrządowanie.

Systemy gorących kanałów

A system gorących kanałów to podgrzewany zespół kolektora, który utrzymuje stopione tworzywo sztuczne aż do wlotu wnęki. Zasadniczo system wlewów jest zintegrowany z formą, eliminując zimne odpady „kanałowe”.

Zalety gorących kanałów

-

Zero odpadów: Ponieważ materiał wlewu nigdy nie stygnie, praktycznie nie ma żadnych odpadów z tworzywa sztucznego (wlewów/złomów wlewowych), które należy ponownie zmielić lub wyrzucić. Ma to kluczowe znaczenie w przypadku drogich żywic konstrukcyjnych.

-

Skrócony czas cyklu: Maszyna formierska nie musi czekać, aż system grubych kanałów ostygnie, co może znacznie skrócić czas trwania cyklu.

-

Automatyzacja: Części spadają czysto, bez dołączonej prowadnicy, co upraszcza automatyzację i pakowanie.

-

Lepsza jakość części: Gorące kanały pozwalają na bardziej kontrolowane ciśnienie i uszczelnienie, co prowadzi do zmniejszenia naprężeń i lepszej jednorodności części.

Rozważania projektowe gorących kanałów

-

Koszt: Początkowy koszt oprzyrządowania jest znacznie wyższy niż w przypadku formy zimnokanałowej.

-

Konserwacja: Bardziej złożone komponenty (grzejniki, termopary, zasuwy zaworowe) wymagają specjalistycznej konserwacji i rozwiązywania problemów.

-

Bramy zaworowe: Aby uzyskać najlepszą kontrolę, brama zaworu systemy są często stosowane. Fizycznie otwierają i zamykają sworzeń w miejscu przewężki, zapewniając precyzyjną kontrolę nad przepływem materiału i pozostawiając czystszy ślad.

Formowanie wtryskowe wspomagane gazem

Technika ta jest przeznaczona do części o grubych przekrojach lub dużych elementów konstrukcyjnych, które są podatne na zapadnięcia się i wypaczenia.

-

Proces: Po częściowym wypełnieniu wnęki tworzywem sztucznym, do najgrubszej części rdzenia wtryskiwany jest gaz obojętny (zwykle azot) pod wysokim ciśnieniem.

-

Korzyść: Rdzeń gazowy wydostaje się z grubej części, dociskając tworzywo sztuczne do ścianek formy, aż ostygnie. Zmniejsza to zużycie materiału, eliminuje zapadnięcia i minimalizuje wypaczenia poprzez zastosowanie równomiernego nacisku uszczelnienia od wewnątrz na zewnątrz.

Formowanie wtryskowe wieloskładnikowe (formowanie 2K)

Technika ta umożliwia utworzenie pojedynczej części przy użyciu kolejno dwóch lub więcej różnych materiałów lub kolorów, często bez wyjmowania części z formy.

-

Proces: Forma zawiera obrotowy rdzeń lub system wahadłowy. Wtryskiwany jest pierwszy materiał (M1). Następnie forma otwiera się, rdzeń obraca się (lub przemieszcza), a drugi materiał (M2) jest wtryskiwany do lub wokół pierwszego wtrysku.

-

Aplikacje: Klawiatury, uchwyty narzędziowe (konstrukcja z twardego tworzywa sztucznego z uchwytem z miękkiego w dotyku elastomeru) lub soczewki ze zintegrowanymi uszczelkami.

Overmolding

Podobny do formowania wieloskładnikowego, ale zwykle obejmuje formowanie drugiego materiału (często np termoplastyczny elastomer lub TPE) na wcześniej istniejącym podłożu lub wkładce.

-

Proces: Gotowy element z tworzywa sztucznego lub metalu jest ręcznie lub automatycznie umieszczany we wnęce formy, a następnie wtryskiwany jest drugi materiał nad To.

-

Aplikacje: Dodawanie miękkich powierzchni do urządzeń elektronicznych, otaczanie metalowych elementów lub tworzenie wodoszczelnych uszczelek. Kluczowym wyzwaniem projektowym jest zapewnienie wytrzymałości drugiego materiału przyczepność do pierwszego.

Materiały na formy wtryskowe

W materiale formy występuje całe ciśnienie, ciepło, i tarcie w cyklu formowania są pochłaniane. Właściwy wybór to kompromis pomiędzy twardością (ze względu na odporność na zużycie) a obrabialnością (ze względu na koszt).

Stale narzędziowe

Stal narzędziowa jest podstawą wielkoseryjnego formowania wtryskowego. Są to stopy o wysokiej zawartości węgla, zaprojektowane tak, aby zapewnić równowagę twardości, wytrzymałość, i stabilność termiczna.

Typowe rodzaje stali narzędziowych (np. P20, H13, S7)

| Typ stali narzędziowej | Kluczowa charakterystyka | Typowe zastosowanie |

| P20 | Wstępnie hartowane; łatwy w obróbce; dobra polerowalność. | Formy o małej i średniej objętości (do 500 tys. strzałów); ogólnego przeznaczenia. |

| H13 | Wysoka odporność na ciepło (stal do pracy na gorąco); doskonała wytrzymałość; często używany do elementów gorących kanałów. | Wysokotemperaturowe tworzywa konstrukcyjne (np. nylon, PEEK); często używany do rdzeni i wnęk. |

| S7 | Doskonała odporność na wstrząsy (wysoka wytrzymałość); dobre dla skomplikowanych funkcji. | Materiały odporne na uderzenia; często używane do elementów konstrukcyjnych lub działań ubocznych. |

| Stal nierdzewna (np. 420 SS) | Odporność na korozję ma kluczowe znaczenie. | Formy do żywic korozyjnych (np. PCW) lub do zastosowań medycznych/spożywczych, które wymagają pomieszczeń czystych. |

Czynniki wpływające na wybór stali

O wyborze decydują trzy główne czynniki:

-

Wielkość produkcji: Duże ilości strzałów (miliony strzałów) wymagają stali o wysokiej twardości (takiej jak H13 lub D2), która będzie odporna na zużycie. Niższe głośności pozwalają na bardziej miękkie, taniej, I faster-machining steel like P20.

-

Ścieralność żywicy: Żywice wypełnione włóknami szklanymi lub minerałami są silnie ścierne i szybko powodują erozję miękkiej stali, wymaga utwardzania materiałów.

-

Żywice żrące: Materiały takie jak PCV lub te, które wydzielają żrące gazy, wymagają stali nierdzewnej.

Aluminium

Chociaż nie jest to stal, stopy aluminium są częstym wyborem, szczególnie w przypadku prototypów i oprzyrządowania o małej objętości.

-

Zalety: Doskonała przewodność cieplna (może stygnąć do pięciu razy szybciej niż stal), dzięki czemu czasy cykli są bardzo szybkie. Znacznie łatwiej i szybciej obrabiać niż stal.

-

Wady: Bardziej miękki niż stal, co oznacza, że zużywają się szybciej i są bardziej podatne na uszkodzenia spowodowane wysokim ciśnieniem lub żywicami ściernymi.

-

Aplikacja: Idealny dla miękkie oprzyrządowanie lub oprzyrządowanie mostowe, gdzie najważniejsza jest szybka produkcja.

Inne materiały (np. miedź berylowa)

Te specjalistyczne stopy są wykorzystywane strategicznie:

-

Miedź berylowa (BeCu): Często używany jako wstawki w obszarach narażonych na wysoką temperaturę formy stalowej (np. G., w pobliżu bramy lub przy głębokich kołkach rdzenia). BeCu zapewnia przewodność cieplną lepszą niż stal, przyspieszając chłodzenie zlokalizowanych gorących punktów i równoważąc profil temperaturowy formy.

Produkcja form wtryskowych

Po wybraniu stali rozpoczyna się fizyczna konstrukcja. Narzędzie formierskie jest prawdopodobnie najbardziej złożonym i precyzyjnym elementem linii produkcyjnej, w oparciu o wysoce specjalistyczne techniki.

Procesy obróbki

Geometria wnęki i rdzenia musi zostać przeniesiona z cyfrowego pliku CAD na hartowaną stal z precyzją na poziomie mikrona.

-

Obróbka CNC: Komputerowe sterowanie numeryczne (CNC) frezowanie jest podstawową metodą usuwania materiału sypkiego i wycinania głównych elementów, takich jak podstawa formy i wlewy. Wysoka prędkość, Do wycinania skomplikowanych konturów 3D niezbędne są 5-osiowe maszyny CNC.

-

EDM (obróbka elektroerozyjna): Jest to rozwiązanie bezkontaktowe, proces erozji termicznej ma kluczowe znaczenie dla elementów, do których nie mogą dotrzeć frezy. Służy do tworzenia:

-

Ostre narożniki wewnętrzne: EDM może wypalić idealnie ostre narożniki wewnętrzne, których obrotowy frez palcowy nie jest w stanie wytworzyć ze względu na swój promień.

-

Głębokie, delikatne żebra: Tworzy głębokie, cienkie rysy bez drgań i pęknięć.

-

-

Szlifowanie: Stosowany do wykańczania krytycznych powierzchni, takich jak obszary odcięcia (w miejscach styku wnęki i rdzenia) oraz do precyzyjnego wymiarowania elementów, takich jak kołki prowadzące i tuleje wypychaczy.

Montaż i testowanie form

Obrabiane elementy są starannie montowane. Zamontowano kołki prowadzące, przewody chłodnicze poddane próbie ciśnieniowej, i system wyrzutowy jest sprawdzany pod kątem płynnego ruchu.

-

Wypróbowanie narzędzia: Zmontowaną formę umieszcza się we wtryskarce na ok próba narzędzia . To pierwszy bieg, gdzie dokonuje się ustawień oraz produkuje i mierzy pierwsze części plastikowe („pierwsze strzały”). Ten kluczowy krok weryfikuje całą pracę wykonaną na etapach projektowania i symulacji.

Konserwacja i naprawa form wtryskowych

Wysokowydajna forma jest atutem o wysokiej wydajności. Traktowanie go w ten sposób jest niezbędne dla minimalizacji kosztów długoterminowych.

Konserwacja zapobiegawcza

Planowana konserwacja nie podlega negocjacjom w celu zapewnienia długowieczności. Zwykle obejmuje:

-

Czyszczenie: Usuwanie resztek gazu i osadów z tworzyw sztucznych.

-

Smarowanie: Zapewnienie wszystkich ruchomych elementów (sworznie, działania poboczne) are correctly lubricated.

-

Kontrola: Sprawdzanie pęknięć, zużycie na linii podziału, I corrosion in the cooling channels.

Rozwiązywanie typowych problemów z pleśnią

Twórcy form często diagnozują problemy w oparciu o wady części:

-

Błysk: Wyciśnięcie tworzywa na linii podziału wskazuje na niewystarczającą siłę docisku lub zużycie powierzchni odcinających, wymagające polerowania lub naprawy.

-

Awaria linii spawalniczej: Sugeruje, że brama jest źle umiejscowiona, lub materiał wymaga wyższej temperatury/ciśnienia (uszczelnianie).

-

Ślady spalenia: Wskazuje na biedę odpowietrzanie trzeba się tym zająć.

Techniki naprawy

Typowe naprawy obejmują spawanie (często spawanie laserowe w celu zapewnienia precyzji) w celu naprawy uszkodzonych krawędzi lub użycie EDM w celu dostosowania kluczowych wymiarów.

Fantastyczny. Omówiliśmy projekt, analizę, zaawansowane systemy i proces produkcyjny. Ostatnim krokiem jest spojrzenie w przyszłość – dokąd zmierza ta branża?

Przyszłe trendy w projektowaniu form wtryskowych

Konstrukcja narzędzia do formy wtryskowej nie jest statyczna. Nowe technologie stale się rozwijają, napędzane zapotrzebowaniem na szybsze prototypowanie, tańsze części niestandardowe i inteligentniejszą produkcję. Tendencje te na nowo definiują rolę projektanta form.

Produkcja przyrostowa wkładek do form

Chociaż nie wydrukujesz w 3D masywnej podstawy formy, Produkcja przyrostowa (AM) lub druk 3D rewolucjonizuje komponenty wewnętrzne, w szczególności wkładki rdzenia i wnęki.

-

Chłodzenie konformalne: Największy przełom. AM pozwala projektantom tworzyć złożone, wewnętrzne kanał chłodzącys które dokładnie dopasowują się do konturu części. Kanałów tych nie można obrobić konwencjonalnie, ale zapewniają one niezwykle równomierne chłodzenie, drastycznie redukując wypaczenie I cutting cycle times by up to w niektórych przypadkach.

-

Płytki do szybkiego prototypowania: AM umożliwia tworzenie tanich płytek o małej objętości do narzędzi miękkich, umożliwiając projektantom szybkie testowanie wariantów projektu (testy A/B) przed wyborem drogiej stali narzędziowej.

Inteligentne formy z czujnikami

Następna generacja form będzie nie tylko wytwarzać części; będą rozmawiać z maszyną i chmurą. Inteligentne formy wykorzystują zintegrowane czujniki w celu dostarczania danych procesowych w czasie rzeczywistym.

-

Czujniki ciśnienia wnękowego: Te małe czujniki umieszczone wewnątrz wnęki mierzą dokładne ciśnienie wywierane przez plastik podczas napełniania i pakowania. Ma to kluczowe znaczenie dla precyzyjnej kontroli jakości, ponieważ pozwala maszynie dostosować prędkość wtrysku lub ciśnienie pakowania w połowie cyklu, aby zapewnić spójność każdej części.

-

Czujniki temperatury (termopary): Umieszczone we wnęce i rdzeniu monitorują temperaturę stali, przekazując na bieżąco informację zwrotną do układu chłodzącego, aby zapewnić optymalne, zrównoważone chłodzenie — najlepszą broń przeciwko wypaczenie .

-

Chipy RFID/danych: Służy do natychmiastowego rozpoznania formy przez maszynę formierską, automatycznego załadowania prawidłowych parametrów procesu, historii konserwacji i liczby wtrysków. Eliminuje to błąd ludzki podczas konfiguracji formy.

Automatyzacja w projektowaniu i produkcji form

Efektywność tworzenia narzędzi wzrasta dzięki bardziej zintegrowanym cyfrowym przepływom pracy.

-

Automatyzacja projektowania: Zaawansowane systemy CAD/CAM wykorzystują sztuczną inteligencję i projektowanie oparte na regułach do automatyzacji powtarzalnych zadań, takich jak generowanie kąty pochylenia , umieszczając standardowe kołki wypychacza i trasując kanał chłodzącys . Dzięki temu doświadczony projektant może skupić się na złożonych obszarach problemowych o dużej wartości.

-

Robotyka w produkcji narzędzi: Coraz częściej stosowane są obok nich roboty precyzyjne Obróbka CNC I EDM procesy zautomatyzowanej wymiany elektrod i przenoszenia materiałów, minimalizujące interakcję człowieka i zwiększające dokładność i spójność końcowego narzędzia.

Wniosek

Podsumowanie kluczowych zasad projektowania

Projektowanie narzędzi do form wtryskowych to złożony proces równoważenia, będący skrzyżowaniem fizyki, inżynierii materiałowej i skrupulatnej inżynierii. Aby stworzyć skuteczne narzędzie – takie, które działa niezawodnie i przynosi zyski – musisz opanować podstawy:

-

Formowalność: Priorytetem jest mundur grubość ścianki I incorporate sufficient kąty pochylenia .

-

Efektywność: Zoptymalizuj system bramkowy I design robust, balanced kanał chłodzącys aby zminimalizować czas cyklu.

-

Niezawodność: Dokładnie rekompensuj skurcz I ensure adequate odpowietrzanie aby uniknąć śladów poparzeń i krótkich strzałów.

Znaczenie ciągłego uczenia się w projektowaniu form

Rzeczywistość jest taka, że projektowanie form to praktyka, która nigdy się nie kończy. Dzięki nowym materiałom, wyższym wymaganiom w zakresie wydajności i pojawiającym się technologiom, takim jak chłodzenie konformalne and inteligentne formy , ciągłe kształcenie nie jest opcjonalne – konieczne jest, aby pozostać konkurencyjnym.