W dynamicznym świecie produkcji zapotrzebowanie na produkty, które są zarówno funkcjonalnie lepsze, jak i estetyczne przyjemne, zwiększyło znaczące innowacje. Nowoczesne komponenty muszą często łączyć wiele materiałów - sztywny plastik do struktury, miękki elastomer do uchwytu lub dwa różne kolLuby do brIingu - w jednym, bezproblemowym projekcie. Podczas gdy tradycyjne metody opierają się na osobnych etapach produkcji i montażu, pojawiło się bardziej zaawansowane rozwiązanie w celu usprawnienia tego procesu: 2-strzałowe fLubmowanie wtryskowe.

Wprowadzenie do 2-strzałowego fLubmowania wtrysku

Co to jest formowanie wtryskowe 2-strzałowe?

U podstaw, 2-strzałowe formowanie wtryskowe (Znany również jako formowanie dwóch strzałów) to wysoce wyspecjalizowany proces produkcyjny, który wytwarza pojedynczy, gotowy komponent z dwóch różnych materiałów w jednym, ciągłym cyklu formowania. W przeciwieństwie do tradycyjnych metod, w których wiele części jest formowane osobno, a następnie montowane, 2-strzałowe formowanie łączy te kroki w jedną wydajną operację. Proces ten ma kluczową rolę w tworzeniu części o złożonych geometriach, zintegrowanych uszczelach, estetyce wielokolorowej i ulepszonej funkcjonalności bez potrzeby montażu wtórnego.

Synonimy: Multi-St-St-St-St-St-Molninging

Choć często używane zamiennie, terminy Multi-strzałowe listwy I Overmolding mają wyraźne znaczenia, które są ważne do zrozumienia.

-

Multi-strzałowe formowanie: Jest to szeroka kategoria, której najczęstsza formowanie jest najczęstszą formą. Odnosi się do każdego procesu formowania wtryskowego, który wykorzystuje dwa lub więcej osobnych zastrzyków różnych materiałów w tę samą formę, aby utworzyć jedną część. Pod tym parasolem znalazłby się 3-strzałowy lub 4-strzałowy proces.

-

Overmolding: Jest to specyficzna technika, w której drugi materiał jest wstrzykiwany do wcześniej istniejącej części („podłoże”). Podczas gdy formowanie 2-strzałowe jest rodzajem przewagi, termin ten może również opisywać procesy, w których część podłoża została wykonana osobno, a następnie jest ręcznie lub robotycznie umieszczona w drugiej formie dla kroku overmolding. Kluczową różnicą jest to, że w prawdziwym 2-strzałowym procesie oba materiały są formowane sekwencyjnie w tym samym cyklu maszynowym, bez opuszczenia maszyny.

Podstawowa zasada i przegląd procesu

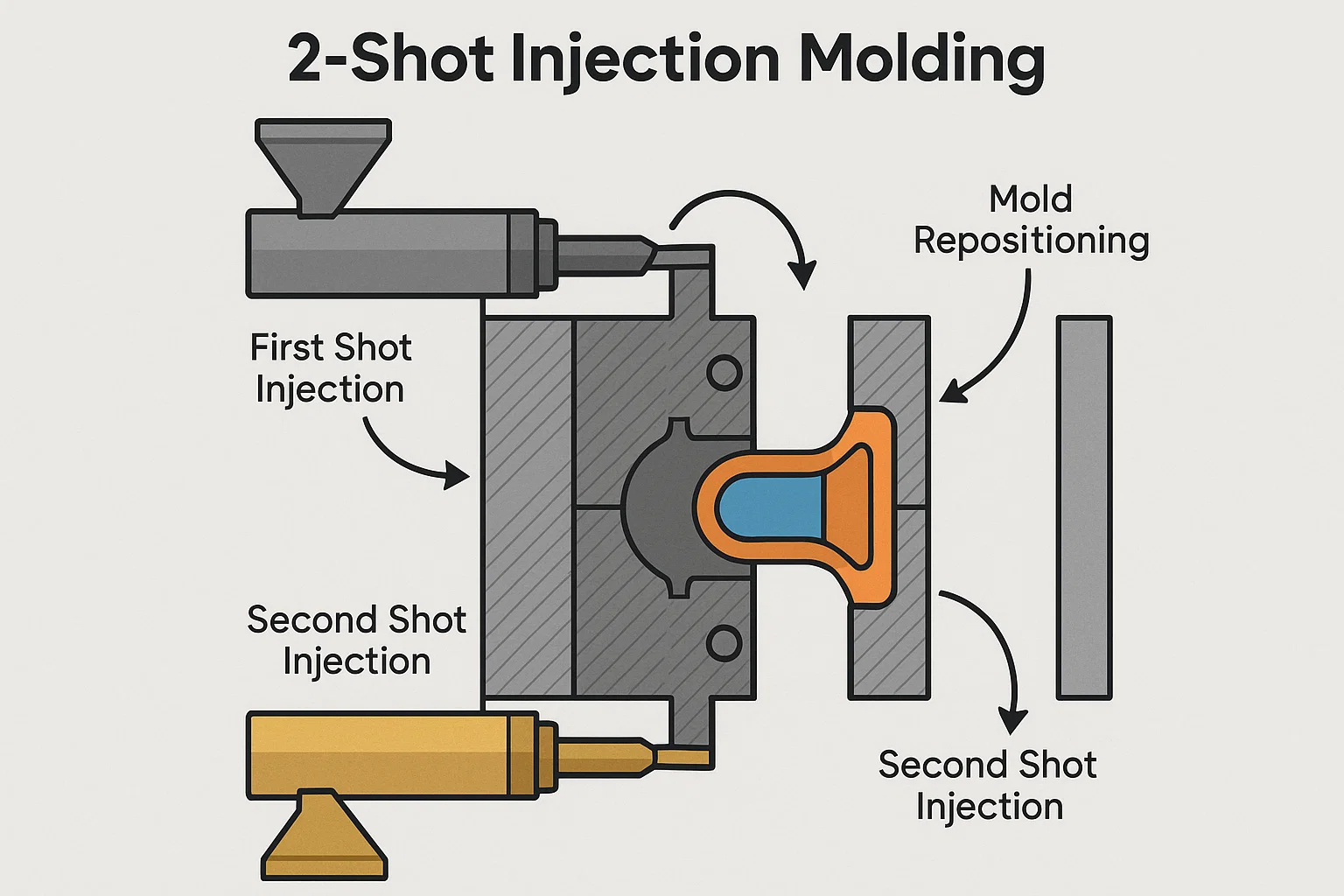

Podstawową zasadą 2-strzałowego formowania wtryskowego jest sekwencyjny wtrysk dwóch materiałów w specjalnie zaprojektowaną formę. Proces ogólnie wykonuje te kluczowe kroki:

-

Wstrzyknięcie pierwszego strzału: Pierwszy materiał (często sztywny plastik) jest wstrzykiwany do pierwotnej wnęki formy.

-

Repozycjonowanie form: Następnie forma otwiera się, a płyt lub rdzeń obraca się lub przenosi nowo utworzoną część pierwszego strzału do drugiej wnęki.

-

Wstrzyknięcie drugiego strzału: Drugi materiał (często bardziej miękki plastik lub inny kolor) jest wstrzykiwany do nowej wnęki, przepływającą i wiążąc się z częścią pierwszego strzału.

-

Wyrzucanie: Po schłodzeniu i zestaleniu drugiego materiału gotowa, wielomateriała część jest wyrzucana z formy.

Ta bezproblemowa integracja materiałów powoduje wysokiej jakości, trwałą wiązanie i gotowy produkt, który jest gotowy do użycia, eliminując pracę i potencjał błędu związanego z tradycyjnym montażem.

Historia i ewolucja

Początki 2-strzałowego formowania sięgające od połowy XX wieku, napędzane potrzebą tworzenia bardziej wyrafinowanych produktów z tworzyw sztucznych. Wczesne metody były często surowe i ograniczone możliwościami zarówno materiałów, jak i maszyn. Prawdziwa ewolucja tego procesu rozpoczęła się od opracowania wyspecjalizowanych maszyn do formowania wtrysku z technologiami obrotowymi i technologiami rdzenia. Postępy te, w połączeniu z ciągłymi innowacjami w nauce polimerowej, które wprowadziły szerszy zakres kompatybilnych materiałów, przekształciły 2-strzałowe formowanie z niszowej techniki w powszechnie przyjęte, niezbędne rozwiązanie produkcyjne dla niezliczonych branż.

Korzyści z 2-strzałowego formowania wtrysku

Strategiczny wybór do zastosowania 2-strzałowego formowania wtryskowego wykracza poza zwykłe techniczne wyrafinowanie; Zapewnia wiele namacalnych korzyści, które mogą dramatycznie wpłynąć na wydajność produktu, opłacalność i atrakcyjność rynkową. Dzięki integrowaniu dwóch osobnych etapów produkcji w jednym, bezproblemowym procesie, 2-strzałowe formowanie rozwiązuje wiele wyzwań związanych z produktami wieloskładnikowymi.

Ulepszona funkcjonalność produktu

Jedną z najważniejszych zalet 2-strzałowego formowania jest jego zdolność do zwiększenia funkcjonalności produktu poprzez połączenie materiałów z różnymi właściwościami. Na przykład sztywny termoplastyczny może tworzyć strukturalny korpus produktu, podczas gdy miękki termoplastyczny elastomer (Tpe) jest nadmuchany, aby stworzyć wygodny, niestosowany uchwyt. Ta technika jest niezbędna dla elektronarzędzi, elektroniki użytkowej i instrumentów medycznych, w których ergonomia i dotyk są krytyczne. Ponadto proces ten jest idealny do tworzenia zintegrowanych uszczelek, uszczelek i zawiasów żywych, które poprawiają trwałość produktu, wodoodporność i ogólną wydajność bez potrzeby oddzielnych komponentów, które z czasem mogą się nie powieść.

Ulepszona estetyka i elastyczność projektowa

2-strzałowe formowanie zapewnia niezrównaną elastyczność projektowania, umożliwiając inżynierom i projektantom realizację bardziej złożonych i atrakcyjnych wizualnie produktów. Wtrącając dwa materiały o różnie kolorowych do tej samej formy, proces może tworzyć skomplikowane logo, branding lub cechy kodowane w kolorze, które są na stałe związane z częścią. Eliminuje to potrzebę malowania, drukowania podkładek lub etykietowania, które mogą zanikać lub chip. Możliwość tworzenia różnych tekstur na jednej powierzchni - takie jak gładkie błyszczące wykończenie obok teksturowanego matowego uchwytu - również podnosi postrzeganą jakość i wartość estetyczną produktu.

Redukcja kosztów poprzez eliminację montażu

Być może najbardziej przekonującym uzasadnieniem biznesowym w 2-strzałowym formowaniu jest znaczna redukcja kosztów osiągnięta poprzez wyeliminowanie wtórnego montażu. Tradycyjna produkcja dwóch materiałów wymagałaby formowania dwóch oddzielnych elementów, a następnie ręcznie lub robotycznego łączenia ich za pomocą klejów, śrub lub innych elementów mocujących. Ten wieloetapowy proces dodaje znacznych kosztów pracy, wymaga dodatkowego sprzętu i zwiększa ryzyko błędów montażowych. Produkując gotową, wielomateriałową część w pojedynczym cyklu formowania, 2-strzałowe formowanie omija te wydatki, co prowadzi do szczuplejszej linii produkcyjnej i niższych kosztów na jednostkę.

Wszechstronność materialna i kombinacje

2-strzałowe formowanie otwiera ogromny świat kombinacji materiałów, umożliwiając inżynierom wybór idealnych właściwości dla każdej części komponentu. Proces nie ogranicza się do sztywnego plastiku i miękkiego uchwytu; Może łączyć dwa różne twarde tworzywa sztuczne, przezroczysty plastik z nieprzezroczystym lub termoplastycznym z materiałem termoutlezetowym. Ta wszechstronność pozwala na tworzenie części o silnym, sztywnym rdzeniu i trwałym, elastycznym zewnętrznym lub komponentom zarówno o izolacji elektrycznej, jak i właściwości przewodności cieplnej. Kluczem jest wybór materiałów, które są chemicznie i termicznie kompatybilne, aby zapewnić silne, niezawodne wiązanie.

Zwiększona wydajność produkcji

Konsolidując wiele kroków w jednym procesie, 2-strzałowe formowanie wtryskowe znacznie zwiększa ogólną wydajność produkcji. Czasochłonne i często pracochłonne kroki montażu, utwardzania lub oczekiwania na wyschnięcie klejów są całkowicie usuwane z przepływu produkcyjnego. Powoduje to szybszy czas cyklu od surowca do gotowego, zwalniającego produktu. Usprawniony proces wymaga mniej maszyn, mniej fabrycznej przestrzeni podłogowej i mniejszej siły roboczej, z których wszystkie przyczyniają się do bardziej wydajnej i opłacalnej operacji produkcyjnej.

2-strzałowy proces formowania wtrysku

Zrozumienie skomplikowanej mechaniki formowania 2-strzałowego jest kluczem do doceniania jego wydajności i precyzji. Chociaż proces może wydawać się złożony, jest to wysoce kontrolowana sekwencja zdarzeń, która powoduje jedną, doskonale zintegrowaną część. Poniżej znajduje się szczegółowy rozkład procesu krok po kroku i podstawowe techniki zastosowane do jego osiągnięcia.

Szczegółowe wyjaśnienie krok po kroku

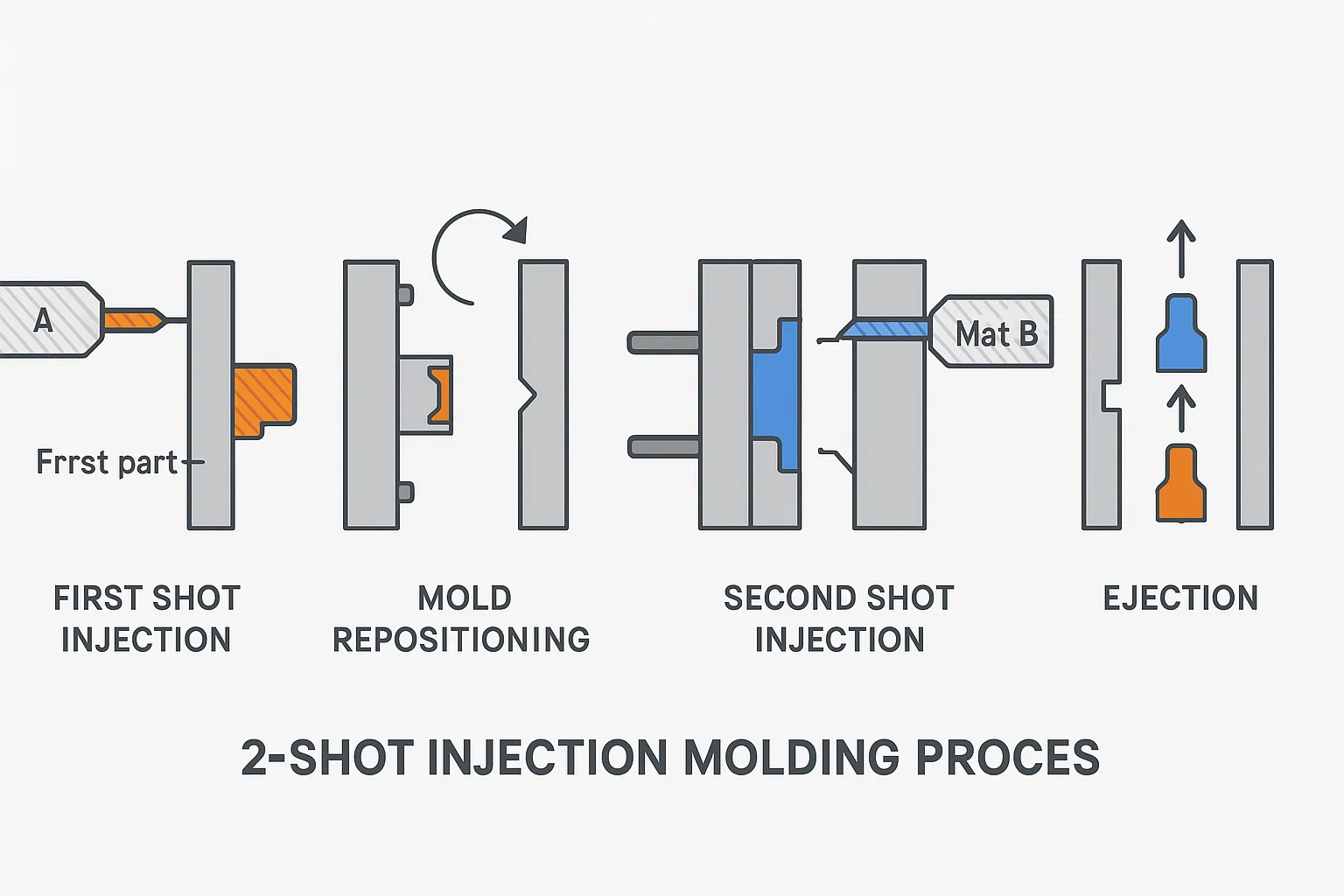

Podróż 2-strzałowej części formowanej rozpoczyna się od dwóch oddzielnych jednostek wtrysku, które żyją różnymi materiałami w jedną wyspecjalizowaną pleśń. Proces rozwija się jako zsynchronizowany cykl:

-

Wstrzyknięcie pierwszego strzału: Proces rozpoczyna się od wstrzyknięcia pierwszego materiału, często sztywnego termoplastycznego (materiału A), do pierwszej wnęki pleśni. Ta wnęka stanowi rdzeń lub podłoże ostatniej części. Po wstrzyknięciu materiału i minie wystarczający czas chłodzenia, pierwsza część jest zestalona.

-

Repozycjonowanie form: Jest to najważniejsza faza cyklu. Forma otwiera się, a mechanizm precyzyjny zmienia położenie pierwszej części. Zazwyczaj odbywa się to na jeden z dwóch sposobów: albo obrotowy płyt platenowy zmienia się o 180 stopni, albo system wahadłowy przenosi część. Kluczem jest przeniesienie komponentu pierwszego strzału do drugiej, pustej wnęki, która jest zaprojektowana do jej odbierania. Jednocześnie pierwsza wnęka jest ponownie przedstawiona pierwszej jednostce wtryskowej, aby rozpocząć nowy cykl.

-

Wstrzyknięcie drugiego strzału: Z częścią pierwszego strzału teraz w drugiej wnęce, pleśń ponownie się zamyka. Druga jednostka wtrysku następnie wstrzykuje drugi materiał (materiał B), często inny kolor, bardziej miękki elastomer lub inny kompatybilny polimer, do przestrzeni otaczającej pierwszą część. Nowy materiał wiąże się z pierwszą częścią, chemicznie lub mechanicznie, tworząc ostateczny, zintegrowany komponent.

-

Wyrzucanie: Po schłodzeniu i zestaleniu drugiego materiału pleśń otwiera się po raz ostatni. System wyrzucania, zwykle piny, wypycha gotową, dwumateriałową część z formy. Cykl jest zakończony, a maszyna jest gotowa na rozpoczęcie nowego.

Rodzaje 2-strzałowych technik formowania

Podczas gdy proces krok po kroku jest zasadniczo taki sam, producenci używają różnych konfiguracji maszyn i pleśni, aby osiągnąć pożądany wynik. Trzy najczęstsze techniki to:

-

Formowanie stołów obrotowych: Jest to najbardziej rozpowszechniona i wydajna metoda. Platen maszyny jest wyposażony w obracający się stół, który trzyma pleśń. Pierwszy strzał jest wykonany po jednej stronie formy. Następnie płyta obraca się, wyrównując część pierwszego strzału z drugą jednostką wtrysku, podczas gdy nowa część pierwszego strzału jest jednocześnie formowana po drugiej stronie. Ta jednoczesna produkcja znacznie skraca czas cyklu i jest idealny do produkcji o dużej objętości.

-

Podstawowe listwy: Ta technika wykorzystuje przesuwany rdzeń lub ruchomą wkładkę w jednej formie. Po wstrzyknięciu pierwszego strzału rdzeń wsuwa się z powrotem, aby stworzyć przestrzeń dla drugiego materiału. Drugi materiał jest następnie wstrzykiwany do tej nowo uformowanej wnęki. Metoda ta jest często stosowana w części z skomplikowanymi szczegółami, takimi jak zintegrowane zawiasy żywe lub bardzo małe składniki, w których złożoność mechaniczna tabeli obrotowej nie jest możliwa.

-

Formowanie transferowe: W tej metodzie część pierwszego strzału jest wstrzykiwana do jednej formy, a robotyczne ramię lub mechaniczny system transferu fizycznie przesuwa część do oddzielnej, drugiej formy na tej samej maszynie. Ta technika jest mniej powszechna w standardowych aplikacjach 2-strzałowych, ale może być przydatna, gdy dwie formy wymagają różnych sił zacisków lub jeśli dwa strzały muszą być wykonane na osobnych maszynach.

Materiały stosowane w 2-strzałowym formowaniu wtrysku

Sukces dowolnego 2-strzałowego projektu formowania wtrysku zależy od starannego wyboru materiałów. Dwa polimery muszą nie tylko spełniać wymagania funkcjonalne i estetyczne produktu końcowego, ale także są ze sobą kompatybilne, tworząc silną, trwałą wiązanie. W tej sekcji bada rodzaje kombinacji materiałów i krytyczne kryteria ich wyboru.

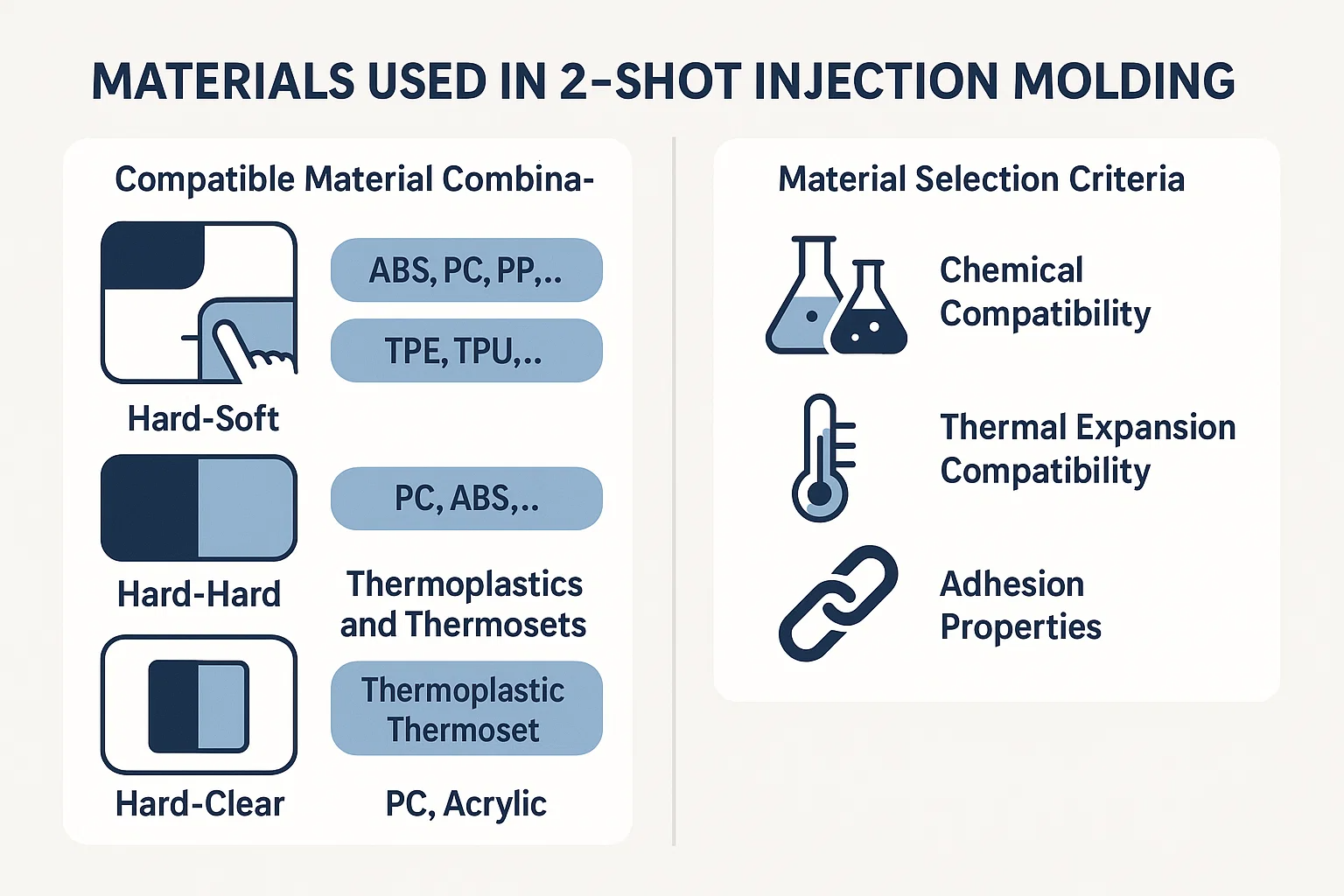

Kompatybilne kombinacje materiałów

Wszechstronność 2-strzałowego formowania jest zdefiniowana przez szeroki zakres par materiałów, z którymi może obsłużyć. Kombinacje te są zwykle klasyfikowane na podstawie właściwości używanych materiałów:

-

Hard-Soft Combinations: Jest to najczęstsze zastosowanie formowania 2-strzałowego, w którym sztywny materiał podstawowy jest połączony z miękkim, giętkim materiałem. Materiał sztywny (np. ABS, poliwęglan (PC), nylon, polipropylen (PP) ) zapewnia integralność strukturalną, podczas gdy materiał miękki (np. Elastomery termoplastyczne (TPE) lub termoplastyczne poliuretany (TPU) ) zapewnia ergonomiczny uchwyt, wodoodporne uszczelnienie lub miękką powierzchnię. Jest to idealne do produktów takich jak uchwyty elektryczne, uchwyty szczoteczki do zębów i instrumenty medyczne.

-

Hard-Hard Combinations: Ta kombinacja obejmuje dwa różne sztywne tworzywa sztuczne. Można to zrobić w celu połączenia określonych właściwości, takich jak formowanie silnego Poliwęglan (PC) podstawa z bardziej odpornym chemicznie Akrylonitryl butadiene styren (ABS) zewnętrzny. Służy to również do połączenia dwóch różnych kolorów tego samego materiału do celów marki lub estetycznych, takich jak czarny i biały kawałek brzucha dla przycisku panelu sterowania.

-

Termoplastiki i termosets: Podczas gdy mniej powszechne, niektóre wyspecjalizowane zastosowania mogą obejmować parowanie termoplastyczne z termosetem lub elastomerem. Jest to złożony proces, który wymaga starannej kontroli temperatury i ciśnienia, ponieważ termosets wyleczają nieodwracalnie po ogrzewaniu.

-

Hard jasne kombinacje: Służy to do tworzenia części ze zintegrowanymi oknami, lekkimi rurami lub ekranami wyświetlaczowymi, takimi jak obudowa smartfona z przezroczystym portem dla obiektywu aparatu. Materiały takie jak Akryl or Poliwęglan (PC) są często używane do czystego komponentu ze względu na ich optyczną przejrzystość i trwałość.

Kryteria wyboru materiału

Wybór odpowiednich materiałów na projekt 2-strzałowy obejmuje dokładną ocenę kilku kluczowych właściwości. Sukces obligacji i integralność ostatniej części zależą od tych czynników:

-

Kompatybilność chemiczna: To najważniejszy czynnik. W celu utworzenia silnego, stałego wiązania dwa polimery muszą być chemicznie kompatybilne, umożliwiając ich cząsteczki utworzenie interfejsu kleju. Polimery o podobnych składach chemicznych lub tych, które znajdują się w tej samej rodzinie polimerowej (np. PC i ABS) często dobrze wiążą się. I odwrotnie, materiały z różnych rodzin (np. Amorficzny polimer, taki jak PC i krystaliczny polimer, taki jak PP) często mają słabą adhezję chemiczną, co prowadzi do rozwarstwiania.

-

Kompatybilność rozszerzalności termicznej: Dwa materiały powinny mieć podobne współczynniki rozszerzalności cieplnej i porównywalnych szybkości skurczania. Gdy gotowa część ochładza się w formie, każdy materiał się kurczy. Jeśli ich wskaźniki skurczania są drastycznie różne, może to powodować naprężenia wewnętrzne, co prowadzi do wypaczenia, pękania lub słabej wiązania na interfejsie. Uważny wybór materiałów i konstrukcja pleśni są niezbędne do zrekompensowania tych różnic.

-

Właściwości przyczepności: Wiązanie między dwoma materiałami może być chemiczne lub mechaniczne. A wiązanie chemiczne jest bezpośrednim połączeniem molekularnym utworzonym na interfejsie. A Wiązanie mechaniczne jest tworzony, gdy drugi materiał przepływa do podcięcia, żebra lub inne cechy uformowane w pierwszej części, tworząc fizyczną blokadę. Najlepsze 2-strzałowe projekty często wykorzystują przyczepność chemiczną i mechaniczną, aby zapewnić najsilniejsze możliwe wiązanie, nawet pod stresem. Wybór materiału musi uwzględniać, jak dobrze dwa polimery będą przylegać w określonych warunkach przetwarzania.

Rozważania dotyczące projektowania formy dla listwy 2-strzałowej

Sukces 2-strzałowego projektu formowania wtryskowego jest wewnętrznie związany z precyzją i złożonością jego konstrukcji pleśni. Forma jest centralnym elementem procesu, a jej inżynieria dyktuje jakość, integralność i ostateczną estetykę produktu. Projektowanie 2-strzałowej formy jest o wiele bardziej skomplikowane niż projektowanie formy jednorazowej, ponieważ musi działać jako dwie formy w jednym, obejmując dwa oddzielne procesy wtrysku.

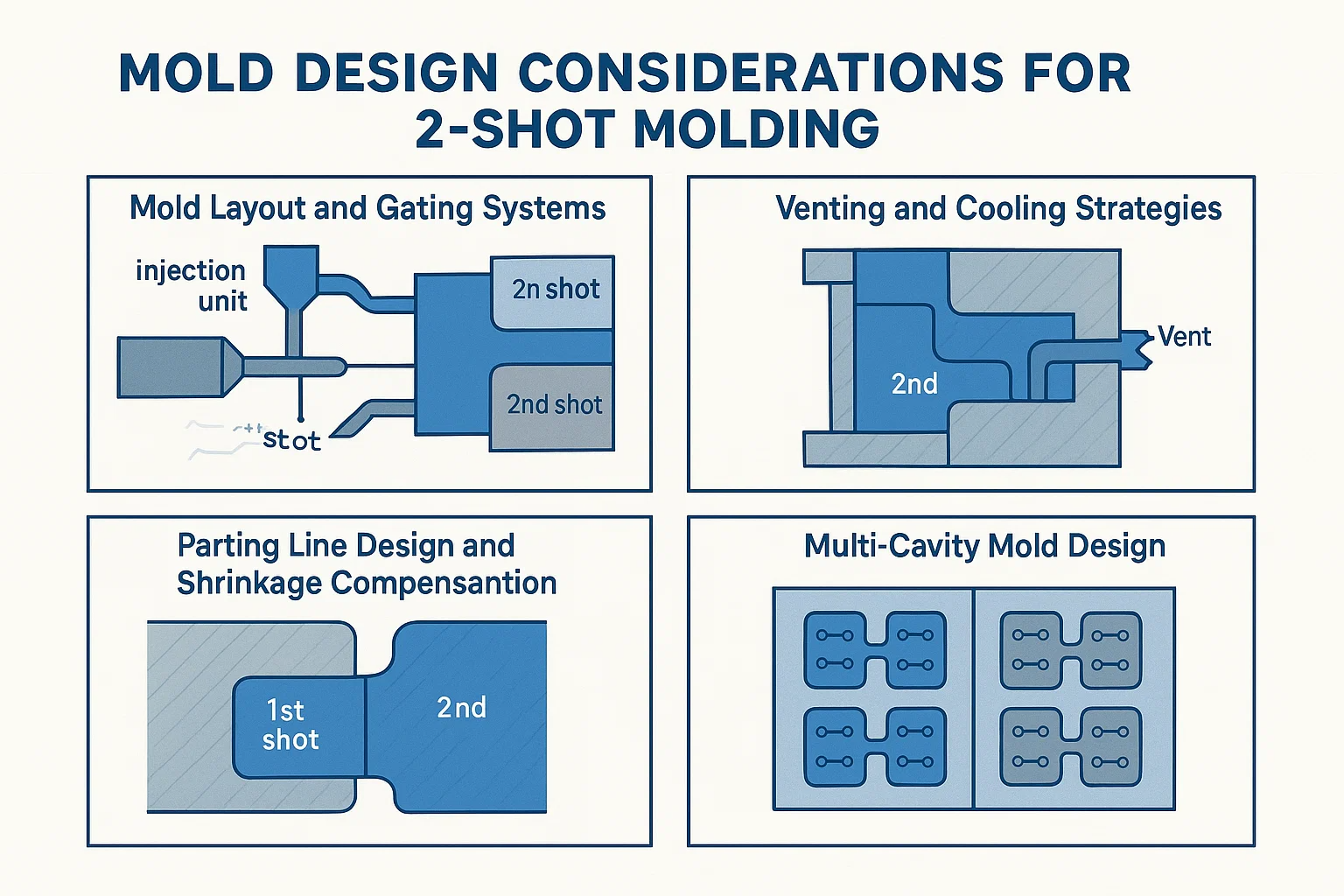

Układy pleśni i systemy bramkowania

Należy ustalić 2-strzałową formę zawierającą dwa odrębne zestawy wnęki: jeden dla pierwszego strzału i jeden dla drugiego. . System bramkowania - Kanały, które kierują stopione plastik do wnęk - są kluczową częścią tego projektu. Istnieją dwa oddzielne systemy bramkowania, z których każdy żyje z własnej jednostki wtryskowej. Projekt musi zapewnić, że każdy materiał jest skierowany do zamierzonej wnęki bez zanieczyszczenia krzyżowego.

-

. Brama pierwszego strzału kieruje początkowy materiał do jego wnęki.

-

. Brama drugiego strzału jest ustawiany, aby umożliwić przepływ drugiego materiału po części pierwszego strzału. Ten system bramkowania musi być starannie umieszczony, aby zapobiec uszkodzeniu wcześniej istniejącego pierwszego strzału oraz zapewnienia pełnego i jednolitego wypełnienia wnęki drugiego strzału.

Strategie wentylacji i chłodzenia

Skuteczny Wentylacja ma kluczowe znaczenie we wszystkich formowaniach wtrysku, ale staje się jeszcze bardziej krytyczne w formowaniu 2-strzałowym. Gdy drugi materiał jest wstrzykiwany wokół części pierwszego strzału, powietrze może łatwo uwięzić w małych kieszeniach, co prowadzi do wad takich jak ślady oparzenia, krótkie ujęcia lub niepełne wiązania. Projektowanie formy musi obejmować strategicznie umieszczone otwory wentylacyjne, aby umożliwić ucieczkę powietrza.

Dobrze zaprojektowany System chłodzenia jest również niezbędne do utrzymania jakości części i optymalizacji czasu cyklu. W formie 2-strzałowej kanały chłodzące muszą być zaprojektowane tak, aby ostygnąć część pierwszego strzału przed wstrzyknięciem drugiego strzału. Jeśli pierwsza część jest zbyt gorąca, drugi strzał może ją wypaczać lub stopić. Właściwe chłodzenie zapewnia jednolitą temperaturę w formie, co jest niezbędne dla stabilności wymiarowej i zapobiegania wadom takim jak wypaczanie.

Projektowanie linii rozstania i rekompensata kurczenia się

. linia rozstania tam, gdzie spotykają się dwie połówki pleśni. W przypadku listwy 2-strzałowej linia ta musi być skrupulatnie zaprojektowana, aby zapewnić ciasne uszczelnienie na dwóch różnych etapach. Linia rozbijania wnęki drugiego strzału musi uszczelnić się do części pierwszego strzału, aby zapobiec przepływowi drugiego materiału do niechcianych obszarów. Wymaga to wyjątkowej precyzji, aby uniknąć migania (materiał wyciekający z formy).

Odszkodowanie skurczowe to kolejne znaczące wyzwanie. Wszystkie tworzywa sztuczne kurczą się w miarę chłodzenia, ale dwa różne materiały używane w części 2-strzałowej będą miały różne wskaźniki skurczu. Projektant pleśni musi uwzględnić ten różnicowy skurcz. Jeśli nie jest odpowiednio zrekompensowana, ostatnia część może doświadczyć wypaczenia, stresu wewnętrznego lub rozwarstwiania, prowadząc do słabej więzi i wadliwego produktu.

Projektowanie formy wielokrotności

Do produkcji o dużej objętości można zaprojektować 2-strzałowe formy z wieloma wnękami do wytworzenia kilku części na cykl. To znacznie zwiększa wydajność, ale dodaje również warstwę złożoności konstrukcji pleśni. Systemy biegaczy dla obu strzałów muszą być drobiazgowo zrównoważone, aby zapewnić, że wszystkie wnęki są wypełnione równomiernie i jednocześnie. Zapobiega to różnicom częściowo jakości z jednej wnęki do drugiej. Podczas gdy 2-strzałowa forma wielobarta ma znacznie wyższe koszty początkowe, długoterminowe oszczędności czasu produkcji i siły roboczej sprawiają, że jest to opłacalne rozwiązanie produkcji masowej.

Zastosowania 2-strzałowego formowania wtrysku

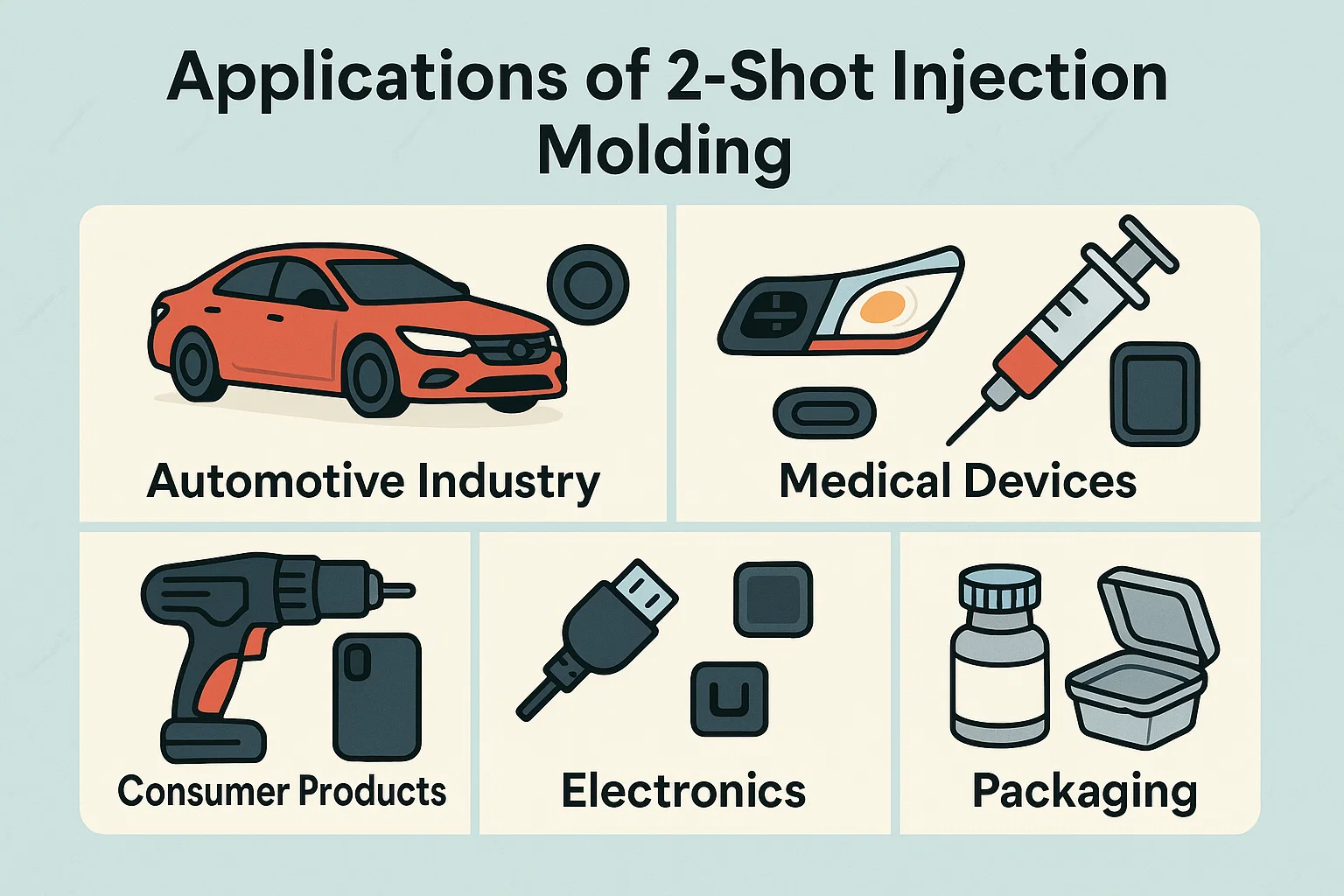

Unikalna kombinacja funkcjonalności, estetyki i wydajności oferowanej przez 2-strzałowe formowanie wtryskowe sprawia, że jest to preferowana metoda produkcji w szerokim spektrum branż. Jego zdolność do tworzenia pojedynczej, wielomateriałowej części w jednym cyklu rozwiązała złożone wyzwania projektowe i montażowe, co prowadzi do zwiększonej jakości i wydajności produktu w następujących sektorach.

Przemysł motoryzacyjny

Sektor motoryzacyjny w dużej mierze opiera się na formowaniu 2-strzałowym zarówno dla elementów wewnętrznych, jak i zewnętrznych. Służy do tworzenia części, które są zarówno trwałe, jak i dotykowe.

-

Komponenty wewnętrzne: Często można znaleźć 2-strzałowe części w wnętrzach pojazdów, takie jak przyciski deski rozdzielczej , wentylacje wentylacyjne i pokrętła zmiany biegów. Twardy plastik zapewnia sztywną konstrukcję i punkty montażowe, a elastomer miękkiego dotykania tworzy najwyższej jakości i ergonomiczny uchwyt, zmniejszając hałas i wibracje.

-

Komponenty zewnętrzne: Do części zewnętrznych zastosowano 2-strzałowe formowanie obudowy reflektorów i tylnych ze zintegrowanymi, szczelnymi fokami. Służy również do tworzenia złożonych zespołów lusterskich lub skomplikowanych wzorów kratki, które łączą dwa różne kolory lub wykończenia.

Urządzenia medyczne

W dziedzinie medycyny precyzja, higiena i niezawodność są najważniejsze. Formowanie 2-strzałowe jest niezbędne do wytwarzania wysokiej jakości, sterylnych i funkcjonalnych urządzeń.

-

Instrumenty chirurgiczne: Uchwyty wielu narzędzi i instrumentów chirurgicznych są uformowane z 2-strzałowymi. Sztywny polimer zapewnia silny, autoklawalny rdzeń, podczas gdy miękki dotyk, ergonomiczny uchwyt poprawia kontrolę chirurga i zmniejsza zmęczenie dłoni.

-

Systemy dostarczania leków: Strzykawki , inhalatory i inne urządzenia do dostarczania leków często używają formowania 2-strzałowego do tworzenia Zintegrowane uszczelki i uszczelki , upewnienie się, że zawartość pozostaje sterylna i że urządzenie działa poprawnie bez wycieków.

Produkty konsumenckie

Od gadżetów gospodarstw domowych po osobistą elektronikę, 2-strzałowe formowanie poprawia wrażenia użytkownika poprzez ulepszoną ergonomię i trwałość.

-

Elektronarzędzia: To jest klasyczna aplikacja. Uchwyty elektronowe mają sztywny korpus strukturalny, zwykle wykonany z nylon or PC , Overmolded with TPE or TPU chwyt. Zapewnia to wygodną, niestosowaną powierzchnię odporną na uderzenie i chemikalia.

-

Obudowy telefonu komórkowego: Wiele wysokiej klasy przypadków telefonicznych jest formowanych na 2 strzały, łącząc sztywny poliwęglanowy szkielet dla ochrony strukturalnej z zderzakiem TPU z amortyzacją, aby strzec przed kroplami.

Elektronika

Elektronika wymaga precyzyjnych części, często z zintegrowanym uszczelnieniem lub złożonymi cechami dotykowymi.

-

Złącza: Do tworzenia służy do tworzenia 2-strzałów Uszczelnione złącza oraz zintegrowane odkształcenie na kablach, czyniąc je wodoodpornymi i bardziej trwałymi.

-

Pikolak: To kluczowy proces tworzenia Przyciski zdalnego sterowania and Klawisze klawiatury . Sztywny rdzeń wewnętrzny zapewnia solidny charakter, podczas gdy na górnej powierzchni używany jest miękki lub czysty materiał, umożliwiając dotykowe odczucia lub podświetlenie.

Opakowanie

W branży opakowań do tworzenia funkcjonalnych i atrakcyjnych kontenerów i zamknięć jest używane 2-strzałowe formowanie.

-

Zamknięcia: Wiele czapek i zamknięć butelek ma 2-strzałowe uformowane z Zintegrowana pieczęć . Twardy plastik tworzy czapkę, a elastomer z miękkim dotykiem wewnątrz tworzy szczelną uszczelkę bez potrzeby osobnej uszczelki lub wkładki.

-

Pojemniki: Służy do wyspecjalizowanych pojemników, które wymagają zarówno sztywnej struktury, jak i elastycznej, snap-on pokrywki lub uszczelki.

Zalety i wady 2-strzałowej formowania wtrysku

Jak każda zaawansowana technika produkcyjna, 2-strzałowe formowanie wtryskowe oferuje unikalny zestaw korzyści i wad. Jasne zrozumienie tych kompromisów jest niezbędne do ustalenia, czy proces jest odpowiedni dla określonego produktu.

Zalety

-

Zmniejszone koszty montażu: Jedną z największych zalet jest eliminacja montażu wtórnego. Produkując gotową, wielomateriałową część w jednym cyklu formowania, proces usuwa potrzebę porodu, klejów, śrub lub innych elementów mocujących, co prowadzi do znacznych oszczędności kosztów i czasu.

-

Ulepszona jakość produktu: Zintegrowany charakter 2-strzałowego formowania powoduje doskonały produkt. Wiązanie molekularne lub mechaniczne utworzone między dwoma materiałami jest silniejsze i bardziej trwałe niż konwencjonalny zmontowany staw, eliminując ryzyko, że części stają się luźne lub grzechotane z czasem.

-

Ulepszone możliwości projektowania: Proces ten pozwala na kreatywne i złożone projekty, które nie są możliwe z formowaniem jednorazowym. Projektanci mogą łączyć różne kolory, tekstury i właściwości materiału (np. Sztywne korpus strukturalny z miękkim dotykiem, ergonomicznym uchwytem) w pojedynczy, bezszwowy komponent.

-

Lepsze uścisk i ergonomia: Dla produktów konsumenckich, medycznych i przemysłowych zdolność do przeciążenia miękkiego, dotykowego elastomeru na twardą plastikową powierzchnię jest kluczową korzyścią. Poprawia to przyczepność użytkownika, zwiększa komfort i może zapewnić poziom bezpieczeństwa, który nie jest możliwy do osiągnięcia za pomocą jednego materiału.

Wady

-

Wyższy początkowy koszt formy: Najważniejszą wadą jest wysoki koszt formy z góry. 2-strzałowa forma jest znacznie bardziej złożona niż standardowa forma, zawierająca podwójne wnęki, obracający się mechanizm z tyłu lub rdzenia oraz skomplikowane systemy chłodzenia i bramkowania, z których wszystkie znacznie zwiększają koszty projektowania i produkcji.

-

Złożony projekt formy: Projektowanie i inżynieria 2-strzałowej formy wymaga specjalistycznej wiedzy specjalistycznej. Jest to trudny proces, który musi uwzględniać unikalne właściwości dwóch różnych materiałów, w tym ich szybkości skurczu, kompatybilność chemiczną i temperatury przetwarzania. Ta złożoność może rozszerzyć fazy projektowania i prototypowania.

-

Dłuższe czasy cyklu (potencjalnie): Choć bardziej wydajne niż oddzielne formowanie i montaż, czas cyklu dla części 2-strzałowej może być nieco dłuższy niż część jednorazowa. Maszyna musi ukończyć dwie oddzielne fazy wtrysku i chłodzenia, które mogą zwiększyć całkowity czas produkcji, szczególnie w przypadku mniej złożonych części.

-

Wyzwania związane z kompatybilnością materialną: Wybór materiałów przez projektanta ogranicza się do kombinacji, które są chemicznie i termicznie kompatybilne. Nie wszystkie polimery mogą tworzyć silną wiązanie, a stosowanie niezgodnych materiałów może prowadzić do rozwarstwiania, wypaczenia i osłabionego produktu.

Analiza kosztów 2-strzałowych formowania wtrysku

Decyzja o zastosowaniu 2-strzałowego formowania wtrysku jest często strategiczna, równoważąc wyższą początkową inwestycję z znaczącymi długoterminowymi oszczędnościami i korzyściami produktowymi. Dokładna analiza kosztów musi wziąć pod uwagę wszystkie etapy produkcji, a nie tylko początkowe oprzyrządowanie.

Czynniki wpływające na koszty

-

Złożoność pleśni: Najważniejszym czynnikiem napędzającym koszt formowania 2-strzałowego jest sama forma. 2-strzałowa forma to bardzo złożony kawałek inżynierii, zawierający dwa zestawy wnęki, obracający się system płyty lub transferu oraz skomplikowane kanały chłodzenia i bramkowania. Wymaga to specjalistycznej wiedzy specjalistycznej i precyzyjnej obróbki, dzięki czemu początkowy koszt pleśni jest znacznie wyższy niż w konwencjonalnej formie jednorazowej.

-

Koszty materiałowe: Zastosowanie dwóch różnych materiałów może wpływać na całkowite koszty, zwłaszcza jeśli jeden jest premium termoplastycznym elastomerem (TPE) dla chwytania miękkiego lub wysokowydajnego polimeru inżynierskiego. Koszt za funt tych materiałów może być wyższy niż standardowa żywica jednorazowa.

-

Wolumen produkcyjny: 2-strzałowe formowanie to proces przeznaczony Produkcja o dużej objętości . Koszt narzędzia wysokiej z góry jest najskuteczniej amortyzowany w ciągu setek tysięcy, a nawet milionów części. W przypadku produkcji o niskiej objętości koszt na części pozostaje zbyt wysoki, dzięki czemu tradycyjne formowanie i montaż jest bardziej opłacalnym wyborem.

-

Czas cyklu: Podczas gdy cykl 2-strzałowy jest dłuższy niż cykl pojedynczego strzału, jego wydajność polega na wytwarzaniu gotowego produktu za jednym razem. Czas cyklu jest kluczowym czynnikiem w określaniu kosztu na część, ponieważ dyktuje przepustowość maszyny. Dobrze zaprojektowana 2-strzałowa forma o zrównoważonym czasie cyklu może być znacznie bardziej opłacalna niż proces montażu wieloetapowego.

Analiza kosztów i korzyści: kiedy wybrać listę 2-strzałową

Decyzja o wybraniu 2-strzałów powinna opierać się na Całkowity koszt własności obliczenie. Powinieneś wybrać formowanie 2-strzałowe, gdy oszczędności wyeliminowania zespołu wtórnego przewyższają wyższe koszty oprzyrządowania z góry.

Rozważ 2-strzałowe formowanie podczas produktu:

-

Wymaga złożonego montażu: Jeśli w przeciwnym razie Twój produkt musiałby zostać ręcznie przyklejony, wkręcony lub uszczelniony po formowaniu, koszty pracy i materiału montażu prawdopodobnie uzasadnią proces 2-strzałowy.

-

Wymaga najwyższej jakości i estetyki: W przypadku produktów, w których doskonale zintegrowana obligacja, ergonomiczny uchwyt lub dwukolorowa estetyka ma kluczowe znaczenie dla tożsamości marki i zadowolenia klientów, 2-strzałowe formowanie jest idealnym wyborem.

-

Jest produktem o dużej objętości: Zasadniczo, jeśli objętości produkcyjne są wystarczająco wysokie, koszt pleśni można rozłożyć na ogromną liczbę jednostek, dzięki czemu koszt na części znacznie niższy niż zmontowana alternatywa.

Początkowe koszt jest barierą, ale dla właściwego zastosowania długoterminowe redukcje kosztów, w połączeniu z produktem o wyższej jakości, sprawiają, że formowanie 2-strzałowe jest doskonałą inwestycją.

Kontrola jakości w 2-strzałowym formowaniu wtrysku

Biorąc pod uwagę złożoność 2-strzałowego formowania wtrysku, rygorystyczna kontrola jakości jest niezbędna, aby zapewnić, że produkt końcowy spełnia specyfikacje funkcjonalne i estetyczne. Monitorowanie i zapobieganie powszechnym wadom jest kluczową częścią procesu.

Powszechne wady i sposób ich zapobiegania

-

Delaminacja: Jest to oddzielenie dwóch materiałów na ich interfejsie. Jest to często spowodowane niewystarczającą kompatybilnością chemiczną lub termiczną lub niepoprawnymi parametrami procesu, takimi jak niska temperatura stopu lub nieodpowiednie ciśnienie. Zapobieganie obejmuje wybór kompatybilnych materiałów, optymalizację temperatur wtrysku i zapewnienie, że stopienie drugiego strzału jest wystarczająco gorące, aby stworzyć silną wiązanie z powierzchnią pierwszego strzału.

-

Wypaczanie: Deformacja lub skręcenie części, zwykle spowodowane nierównomiernym chłodzeniem lub znaczącą różnicą w szybkości skurczu dwóch materiałów. Aby zapobiec wypaczaniu, projektanci muszą wybrać materiały o podobnych właściwościach termicznych i upewnić się, że układ chłodzenia pleśni jest równoważony w celu zachowania wszystkich odcinków części.

-

ZNAK: ZNAK: Są to małe depresje na powierzchni części. W 2-strzałowym formowaniu często występują w obszarach, w których drugi materiał jest gęsty i kurczy się, gdy się ochładza, ciągnąc pierwszy materiał. Można im zapobiec, zwiększając ciśnienie pakowania, wydłużenie czasu trzymania i ostrożne projektowanie części, aby uniknąć dużych, grubych odcinków.

-

Słaba więź: Jest to ogólny termin dla obligacji, która zawodzi w stresie. Może to być spowodowane zanieczyszczeniem na powierzchni części pierwszego strzału (np. Z środków uwalniania pleśni), niewłaściwych temperatur stopu lub niewystarczającego czasu na połączenie drugiego materiału z pierwszym. Zapobieganie polega na utrzymaniu czystego środowiska produkcyjnego, zapewnianiu optymalnych parametrów procesu, a czasem nawet stosowania niszczycielskich testów w celu weryfikacji siły wiązania.

Techniki kontroli i sprzęt

-

Inspekcja wizualna: Jako pierwsza linia obrony wyszkolone technicy wizualnie sprawdzają każdą część wady kosmetyczne. Obejmuje to sprawdzanie wariantów kolorów, śladów zlewu, lampy błyskowej (nadmiar materiału) lub dowolne oznaki rozwarstwiania.

-

CMM (maszyna pomiarowa współrzędnych): W przypadku dokładności wymiarowej stosuje się CMM. Ta maszyna precyzyjna wykorzystuje sondę do wykonania bardzo dokładnych pomiarów geometrii części, zapewniając, że wszystkie funkcje znajdują się w określonych tolerancjach. Jest to szczególnie ważne w przypadku części 2-strzałów, w których dwa materiały muszą się idealnie zintegrować.

-

Testy destrukcyjne: Aby bezpośrednio zweryfikować siłę wiązania między dwoma materiałami, niewielka próbka części poddawana jest testom destrukcyjnym. Może to obejmować rozdzielenie dwóch materiałów w teście rozciągającym, przekręcenie części lub testu uderzenia. Ta metoda potwierdza, że obligacja jest wystarczająco silna, aby spełnić wymagania dotyczące wydajności i trwałości produktu.

Przyszłe trendy w 2-strzałowym formowaniu wtrysku

2-strzałowy przemysł formowania wtrysku jest w stałym stanie ewolucji, napędzany postępami technologicznymi i rosnącym zapotrzebowaniem na bardziej złożoną, wydajną i zrównoważoną produkcję. Przyszłość procesu będzie ukształtowana przez kilka kluczowych trendów, które obiecują zwiększyć jego możliwości i inteligencję.

Postępy w materiałach

Rozwój nowych polimerów jest kluczowym trendem. Producenci i naukowcy materiałów koncentrują się na tworzeniu specjalistycznych materiałów, które oferują ulepszone właściwości i nowe funkcje. Obejmuje to Polimery oparte na bio i recyklingu Aby zająć się obawami związanymi z zrównoważonym rozwojem, a także nowych elastomerów i tworzyw sztucznych inżynierii o najwyższych cechach. Materiały te będą oferować silniejsze wiązania chemiczne, wyższą odporność na temperaturę i bardziej precyzyjne informacje zwrotne (HAPTIC), dodatkowo rozszerzając zastosowanie formowania 2-strzałowego.

Automatyzacja i robotyka

Automatyzacja jest już integralna dla formowania 2-strzałowego, ale staje się coraz bardziej wyrafinowana. Kolejna fala innowacji spowoduje, że roboty i roboty współpracy (coboty) wykonują bardziej skomplikowane zadania poza prostym usuwaniem części. Obejmuje to Zgromadzenie w obrębie wkładek, automatycznych kontroli jakości i złożonej obsługi części. Ta zwiększona automatyzacja zmniejszy koszty pracy, poprawi spójność produkcji i pozwoli na produkcję światła, w której maszyny mogą działać bez nadzoru człowieka.

Oprogramowanie do symulacji i optymalizacji

Zastosowanie zaawansowanego oprogramowania rewolucjonizuje proces projektowania pleśni. Inżynierowie używają teraz potężnych Oprogramowanie symulacyjne Aby modelować cały 2-strzałowy cykl formowania. To pozwala im przewidzieć i zapobiegać powszechnym wadom, takim jak wypaczanie, słabe wiązania lub nierówne wypełnienie przed wyprodukowaniem formy. Dzięki optymalizacji projektów pleśni i parametrów procesowych praktycznie producenci mogą znacznie zmniejszyć potrzebę kosztownych prototypów fizycznych, co prowadzi do szybszych cykli rozwoju produktu i wyższego wskaźnika powodzenia po raz pierwszy.

Integracja przemysłu 4.0

Integracja 2-strzałowego formowania do Inteligentna fabryka Ekosystem (przemysł 4.0) jest głównym trendem. Maszyny są wyposażone w czujniki, które zbierają dane w czasie rzeczywistym na temat temperatury, ciśnienia i innych krytycznych zmiennych procesowych. Dane te są następnie przekazywane do centralnego systemu do analizy, umożliwiając konserwację predykcyjną, zoptymalizowane zużycie energii i zautomatyzowane regulacje procesów. Ten poziom łączności i analizy danych umożliwia przejście od reaktywnej do proaktywnej produkcji, zapewniając stałą jakość produktu i maksymalną wydajność operacyjną.