Wprowadzenie

Flubmowanie wtryskowe nylonu: kompleksowy przewodnik

Formowanie wtryskowe jest najbardziej popularne ważny i szeroko sdosowany proces do masowej produkcji części z tworzyw sztucznych. Ta technika wytwarzania polega na wtryskiwaniu stopionego materiału do wnęki formy, gdzie schładza się i zestala, uzyskując ostateczny pożądany kształt. Proces ten odpowiada za stworzenie wszystkiego, od zwykłych artykułów gospodarstwa domowego i zaawansowanego sprzętu medycznego po krytyczne komponenty samochodowe.

Chociaż sama technika jest wszechstronna, jej sukces zależy od właściwości użytego materiału. Wejdź Nylon , znany również chemicznie jako Poliamid (PA) .

Nylon jest wysokowydajnym tworzywem termoplastycznym, co oznacza, że można go wielokrotnie topić i przekształcać bez znaczącej degradacji chemicznej. Od czasu swojego wynalezienia stało się jednym z najpopularniejszych i najważniejszych tworzyw konstrukcyjnych na świecie.

Dlaczego nylon jest popularnym wyborem do formowania wtryskowego

Popularność nylonu w formowaniu wtryskowym wynika z jego wyjątkowej równowagi właściwości, które często są niedostępne w innych, tańszych tworzywach sztucznych:

-

Wyjątkowe właściwości mechaniczne: Nylon oferuje połączenie wysokiej siła, sztywność i wytrzymałość dzięki czemu idealnie nadaje się do części narażonych na duże obciążenia i naprężenia.

-

Doskonała odporność na zużycie: Ma z natury niski poziom współczynnik tarcia , co czyni go materiałem z wyboru na części, które wymagają ruchu lub ślizgania się po innych powierzchniach, takich jak koła zębate i łożyska.

-

Stabilność termiczna: To może wytrzymać wyższe temperatury pracy niż wiele innych popularnych tworzyw termoplastycznych, kluczowych dla zastosowań w komorach silnika lub elementach elektrycznych.

-

Odporność chemiczna: Zapewnia dobrą odporność na wiele olejów, paliw i rozpuszczalników.

Możliwość szybkiego przekształcenia surowego granulatu poliamidowego w złożone, trwałe i precyzyjnie zaprojektowane części sprawia, że formowanie wtryskowe nylonu Nieodzowny proces w wielu branżach, na które istnieje duże zapotrzebowanie.

Co to jest formowanie wtryskowe nylonu?

Definicja i proces podstawowy

Formowanie wtryskowe nylonu to proces produkcyjny na dużą skalę, stosowany do tworzenia złożonych, trójwymiarowych części poprzez wtryskiwanie stopionego materiału poliamid (nylon) do wnęki formy. Jako tworzywo termoplastyczne nylon jest podgrzewany do momentu, aż stanie się płynny, wtłaczany pod wysokim ciśnieniem do zamkniętej formy, pozostawiony do ostygnięcia i zestalenia, a na koniec wyrzucony jako gotowa część.

Proces ten jest zasadniczo podobny do formowania wtryskowego innych tworzyw sztucznych, ale wymaga szczególnej uwagi w zakresie temperatury, kontroli wilgotności i ciśnienia wtrysku ze względu na unikalne właściwości materiału nylonu (w szczególności jego wysoką temperaturę topnienia i higroskopijny charakter).

Kluczowe etapy formowania wtryskowego nylonu

Cały proces ma charakter cykliczny i składa się z czterech zasadniczych etapów:

1. Topienie i plastyfikacja

Surowy materiał nylonowy (zwykle w postaci granulatu) jest podawany z leja zasypowego do ogrzewanej beczki. A śruba posuwisto-zwrotna wewnątrz lufy ścina i ściska materiał. Połączenie ciepła z grzejników lufy i ciepła tarcia powstałego w wyniku ruchu ślimaka topi nylon i przesuwa go w kierunku przodu lufy. Ten krok musi być dokładnie kontrolowany, aby temu zapobiec degradacja termiczna nylonu, co może pogorszyć właściwości mechaniczne końcowej części.

2. Wstrzykiwanie i napełnianie

Po zgromadzeniu wystarczającej ilości „strzału” stopionego nylonu śruba szybko przesuwa się do przodu, działając jak tłok. To działanie wymusza przepływ stopionego nylonu pod bardzo wysokim ciśnieniem przez dyszę, wlew, wlewy i śluzy, ostatecznie wypełniając wnękę formy. Prędkość wtrysku i ciśnienie są kluczowe i muszą zostać zoptymalizowane, aby cienkościenny, krystaliczny nylon wypełnił wszystkie sekcje bez powodowania takich defektów krótkie ujęcia or odrzutowiec .

3. Chłodzenie i pakowanie

Po wypełnieniu wnęki formy następuje odprawa ciśnienie pakowania (lub utrzymywania). utrzymuje się w celu kompensacji skurczu materiału, gdy zaczyna on się ochładzać i krzepnąć. Nylon jest tworzywem półkrystalicznym, co oznacza, że znacznie się kurczy. To ciśnienie pakowania jest niezbędne do minimalizacji defektów, takich jak ślady zlewu i ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. Wyrzut

Gdy część jest wystarczająco sztywna, forma otwiera się i kołki wypychające wypchnij gotową część nylonową z wnęki. Ponieważ części nylonowe mogą być stosunkowo wytrzymałe nawet wtedy, gdy są ciepłe, jest to właściwe kąty pochylenia i pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

Rodzaje materiałów i kompozytów nylonowych

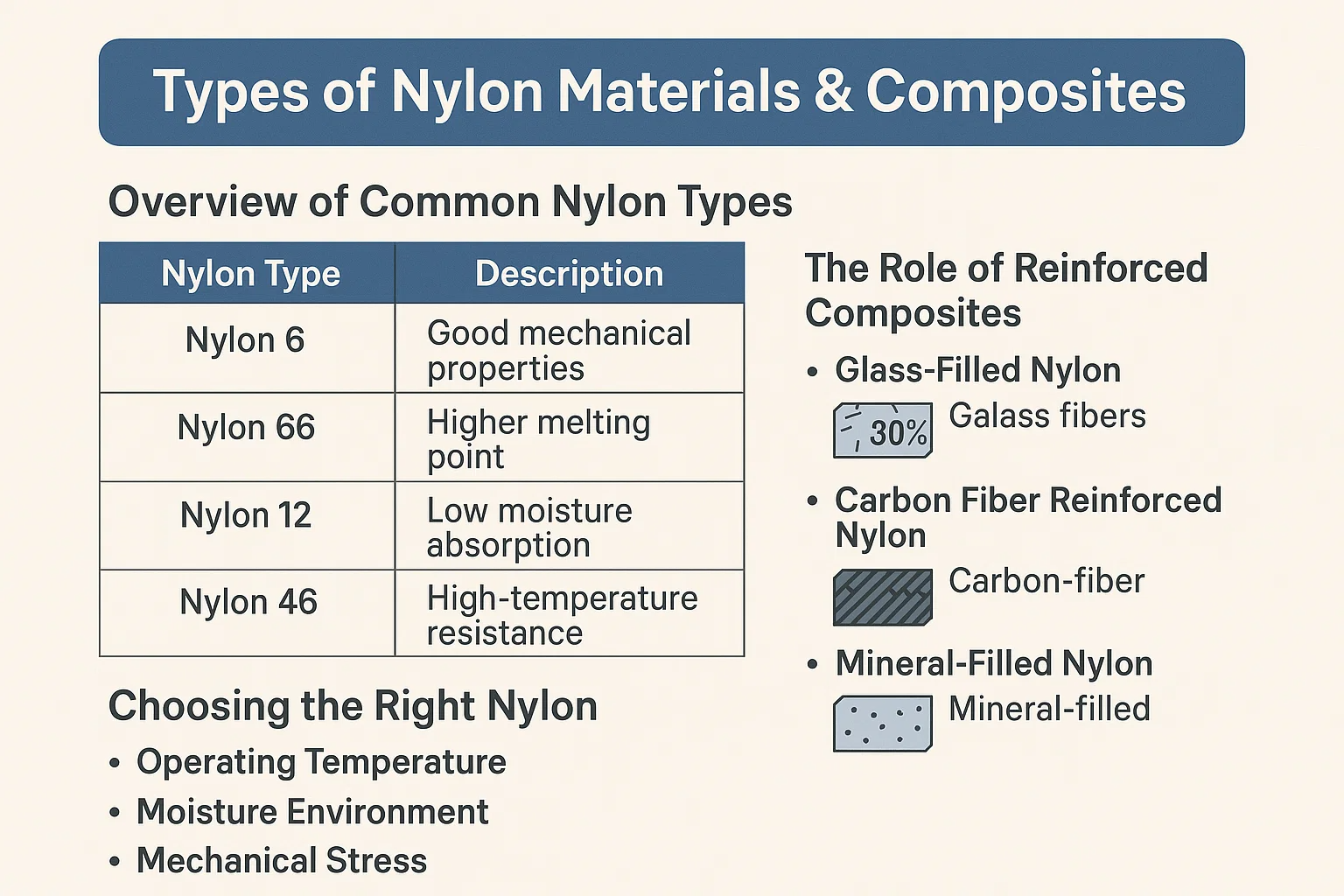

Choć często nazywany po prostu „nylonem”, poliamid obejmuje rodzinę materiałów, z których każdy ma unikalną strukturę chemiczną, która decyduje o jego właściwościach i przydatności do różnych zastosowań w zakresie formowania wtryskowego. Dwie liczby następujące po słowie „Nylon” (np. Nylon 6, Nylon 66) odnoszą się do liczby atomów węgla w wyjściowych monomerach.

Przegląd popularnych typów nylonu

| Typ nylonowy | Charakterystyka podstawowa | Kluczowe aplikacje |

| Nylon 6 (PA6) | Dobra równowaga wytrzymałości mechanicznej, sztywności i odporności na uderzenia; łatwiejszy w obróbce niż PA66. Wyższa absorpcja wilgoci niż PA66. | Listwy samochodowe, części urządzeń, koła zębate, łożyska, obudowy elektronarzędzi. |

| Nylon 66 (PA66) | Wyższa temperatura topnienia, doskonała odporność cieplna i chemiczna oraz lepsze właściwości zużycia niż PA6; wyższe koszty przetwarzania. | Pokrywy silnika, zbiorniki końcowe chłodnicy, złącza elektryczne, elementy konstrukcyjne odporne na wysokie temperatury. |

| Nylon 12 (PA12) | Najniższa gęstość i najniższa absorpcja wilgoci wśród popularnych nylonów; doskonała odporność chemiczna i stabilność wymiarowa. | Przewody paliwowe, przewody hamulcowe, precyzyjne elementy wymagające doskonałej stabilności wymiarowej. |

Rola wzmocnionych kompozytów

W zastosowaniach wymagających jeszcze większej wytrzymałości, sztywności lub właściwości termicznych nylon jest często łączony z wypełniaczami wzmacniającymi.

-

Nylon wypełniony szkłem: Najpopularniejszym złożeniem jest dodawanie włókna szklane (np. Nylon 6 GF30, co oznacza Nylon 6 z 30% zawartością włókna szklanego). To drastycznie zwiększa trwałość materiału wytrzymałość na rozciąganie, sztywność (moduł) i temperaturę ugięcia pod wpływem ciepła . Jednak zwiększa również skurcz materiału, co może prowadzić do większego wypaczenie i requires careful mold design.

-

Nylon wzmocniony włóknem węglowym: Stosowane, gdy krytyczna jest maksymalna sztywność, wytrzymałość i zmniejszona waga. Włókno węglowe zapewnia doskonałe właściwości mechaniczne, ale wiąże się z wyższym kosztem materiału.

-

Nylon wypełniony minerałami: Stosowany w celu poprawy stabilności wymiarowej, zmniejszenia skurczu i uzyskania gładszego wykończenia powierzchni, chociaż zwykle wiąże się to z kompromisem w zakresie udarności.

Wybór odpowiedniego nylonu

Wybór odpowiedniego nylonu wymaga ostrożnego kompromisu pomiędzy konkurencyjnymi właściwościami materiału a kosztem:

-

Temperatura pracy: Jeśli część znajduje się w pobliżu źródła ciepła, wyższa temperatura topnienia Nylon 66 lub kompozyt wypełniony szkłem jest często wymagane.

-

Środowisko wilgotne: W przypadku części, które będą pracować w wysokiej wilgotności lub pod wodą, Nylon 12 oferuje to, co najlepsze stabilność wymiarowa ze względu na niską nasiąkliwość.

-

Naprężenie mechaniczne: Części pod stałym obciążeniem lub pod dużym wpływem zazwyczaj wymagają wysoce krystalicznego gatunku lub a wypełnione szkłem wersja Nylon 6 lub 66 .

Zalety stosowania nylonu w formowaniu wtryskowym

Sukces nylonu jako tworzywa konstrukcyjnego wynika z imponującego połączenia właściwości mechanicznych, termicznych i chemicznych, oferujących wyraźne korzyści w porównaniu z powszechnie dostępnymi tworzywami sztucznymi, a nawet niektórymi metalami.

1. Wysoka wytrzymałość i sztywność

Gatunki nylonu (zwłaszcza PA66 i kompozyty wypełnione szkłem) wykazują się doskonale wytrzymałość na rozciąganie i moduł sprężystości (sztywność). Dzięki temu idealnie nadają się do elementów konstrukcyjnych, które muszą przenosić znaczne obciążenia bez deformacji, takich jak wsporniki, dźwignie i obudowy maszyn.

2. Doskonała odporność na zużycie i ścieranie

Nylon ma z natury niski poziom współczynnik tarcia i high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

Kluczowa aplikacja: Nylon jest często używany do części samosmarujących, takich jak koła zębate, łożyska i tuleje , zmniejszając potrzebę stosowania zewnętrznych smarów.

3. Dobra odporność chemiczna

Poliamidy zapewniają dużą odporność na szeroką gamę organicznych substancji chemicznych, w tym:

-

Oleje i smary: Niezbędny w przypadku elementów maszyn samochodowych i przemysłowych.

-

Paliwa: Dzięki czemu nadaje się do części układu paliwowego.

-

Rozpuszczalniki: Zapewnia trwałość w trudnych warunkach czyszczenia lub pracy.

4. Wysoka odporność na ciepło

W porównaniu z wieloma popularnymi tworzywami termoplastycznymi, takimi jak polietylen (PE) lub polipropylen (PP), nylon jest w stanie wytrzymać znacznie wyższe temperatury pracy . Jest to szczególnie prawdziwe w przypadku Nylonu 66, a tym bardziej w przypadku wzmocnienia go włóknem szklanym, co drastycznie zwiększa Temperatura ugięcia pod wpływem ciepła (HDT) . Ta stabilność termiczna pozwala na jego zastosowanie w wymagających zastosowaniach, takich jak części samochodowe pod maską.

5. Odporność na zmęczenie i uderzenia

Nylon ma doskonałą odporność na zmęczenie co oznacza, że może wytrzymać powtarzające się cykle naprężeń (załadunek i rozładunek) bez pękania. Co więcej, wiele gatunków nylonu, zwłaszcza typów bez wypełniacza, zachowuje dobre właściwości odporność na uderzenia nawet w niższych temperaturach, zapewniając trwałość na nagłe wstrząsy.

6. Dobre właściwości izolacji elektrycznej

Nylon jest skutecznym izolatorem elektrycznym. Jest wysoki wytrzymałość dielektryczna i resistance to tracking make it a common choice for:

-

Złącza elektryczne: Zapewnienie prawidłowego i bezpiecznego przepływu prądu.

-

Obudowy i izolatory: Ochrona wrażliwej elektroniki.

Wady stosowania nylonu w formowaniu wtryskowym

Pomimo licznych zalet jako wysokowydajnego tworzywa konstrukcyjnego, nylon stwarza specyficzne wyzwania materiałowe i procesowe, którym należy sprostać, aby proces formowania wtryskowego zakończył się sukcesem.

1. Wysoka absorpcja wilgoci (charakter higroskopijny)

Największym wyzwaniem związanym z nylonem jest jego trwałość higroskopijny charakter — łatwo wchłania wilgoć z otoczenia.

-

Wpływ na materiał: Przed formowaniem prowadzi do nadmiernej wilgoci hydroliza podczas procesu topienia w wysokiej temperaturze. Reakcja ta rozkłada łańcuchy polimeru, powodując poważną utratę masy cząsteczkowej, a tym samym radykalne zmniejszenie wytrzymałości mechanicznej i odporności na uderzenia końcowej części (często objawiające się kruchością).

-

Rozwiązanie: Nylon musi być dokładnie suszone do bardzo niskiej zawartości wilgoci (zwykle poniżej 0,1% dla PA66) bezpośrednio przed obróbką.

2. Niestabilność wymiarowa spowodowana wilgocią

Części nylonowe po formowaniu będą pochłaniać wilgoć, aż osiągną równowagę z otoczeniem. Absorpcja wilgoci powoduje, że materiał się kurczy puchnąć , co prowadzi do znacznych zmiany wymiarowe .

-

Rozważania projektowe: Projektanci muszą uwzględnić różnicę wymiarów pomiędzy suchą, uformowaną częścią a ustabilizowaną, kondycjonowaną częścią, szczególnie w przypadku komponentów wymagających dużej precyzji.

3. Potencjał hydrolizy i degradacji

Jak wspomniano, jeśli podczas topienia występuje wilgoć, materiał ulega degradacji. Nawet jeśli odpowiednio wysuszony, nylon ma stosunkowo wąskie okno przetwarzania w porównaniu do innych tworzyw termoplastycznych. Przyczyną może być przegrzanie lub nadmierny czas przebywania w beczce degradacja termiczna , prowadzące do:

-

Przebarwienia (często żółkną).

-

Obniżone właściwości mechaniczne .

-

Uwalnianie się żrącego amoniaku.

4. Wysoki skurcz materiału

Nylon jest polimerem półkrystalicznym, co oznacza, że jego struktura wewnętrzna zmienia się znacząco po ochłodzeniu. Prowadzi to do stosunkowo wysoki i anizotropowy (nierówny) skurcz objętościowy (często 1% do 2%).

-

Konsekwencja: Wysoki skurcz zwiększa ryzyko wypaczenie i makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. Wyższe koszty

W porównaniu do dostępnych na rynku tworzyw termoplastycznych, takich jak polipropylen (PP) lub polietylen (PE), gatunki nylonu są na ogół droższe . Koszt jest uzasadniony doskonałą wydajnością, ale jest to czynnik ograniczający jego zastosowanie do zastosowań inżynieryjnych, gdzie ściśle wymagana jest jego wytrzymałość i odporność cieplna.

Rozważania projektowe dotyczące formowania wtryskowego nylonu

Efektywny projekt części nie podlega negocjacjom w przypadku pracy z materiałami krystalicznymi, takimi jak nylon. Projektanci muszą priorytetowo traktować jednolitość i płynne przejścia, aby poradzić sobie z dużym skurczem materiału, zminimalizować naprężenia wewnętrzne i zapewnić wydajne przetwarzanie.

1. Wytyczne dotyczące grubości ścian

-

Jednolitość jest kluczem: Najważniejszą zasadą jest utrzymanie jednolita grubość ścianki w całej części. Ponieważ nylon znacznie się kurczy po ochłodzeniu, różnice w grubości prowadzą do różnej szybkości chłodzenia, co jest głównym czynnikiem wpływającym na to zjawisko stres wewnętrzny i wypaczenie .

-

Optymalna grubość: Chociaż szczegółowe wytyczne różnią się w zależności od gatunku, typowe grubości ścian wahają się od 0,040 do 0,150 cala (1,0 do 3,8 mm) . Należy unikać grubszych ścian lub wydrążyć je, aby zachować jednorodność.

2. Konstrukcja żebra zapewniająca dodatkową wytrzymałość

Żebra są niezbędne do zwiększenia wytrzymałości i sztywności bez radykalnego zwiększania grubości ścianki.

-

Grubość żebra: Grubość żebra powinna mieścić się pomiędzy 50% i 60% nominalnej grubości ścianki, którą obsługuje. Zbyt grube żebro może spowodować powstanie tzw znak zlewu na przeciwległej powierzchni.

-

Wysokość żebra: Wysokość żeber nie powinna być większa niż trzykrotność nominalnej grubości ścianki.

3. Kąty pochylenia ułatwiające wyrzucanie

Ponieważ części nylonowe są sztywne i są wyrzucane, gdy są jeszcze ciepłe, niezbędny jest wystarczający ciąg (zbieżność), aby zapewnić ich płynne uwalnianie z formy bez zarysowań i wypaczeń.

-

Minimalne zanurzenie: Staraj się uzyskać minimalny przeciąg wynoszący 0,5° do 1,0° na stronę. W przypadku głębokich rysunków lub powierzchni teksturowanych zwiększ kąt pochylenia do 2° lub więcej .

4. Lokalizacja i projekt bramy

Przepustnica jest punktem wejścia stopionego tworzywa sztucznego, a jej umiejscowienie znacząco wpływa na jakość części, szczególnie w przypadku materiałów o dużej kurczliwości, takich jak nylon.

-

Minimalizuj linie splotu: Zlokalizuj przewężki, aby zsunąć przód stopionego materiału w niekrytycznych obszarach, takich jak spoina lub linia dzianiny powstający w wyniku spotkania dwóch frontów stopu będzie miał zmniejszoną wytrzymałość.

-

Rozmiar bramy: Brama powinna być wystarczająco duża, aby zapewnić wystarczającą ilość miejsca ciśnienie pakowania przedostać się do jamy, co jest niezbędne do zminimalizowania ślady zlewu i controlling shrinkage.

-

Wypaczenie kontrolne: Bramuj w pobliżu obszarów o ciężkich elementach lub dużych, płaskich przekrojach, aby zapewnić zastosowanie niezbędnego nacisku uszczelnienia tam, gdzie skurcz najprawdopodobniej spowoduje wypaczenie.

5. Unikanie koncentracji stresu

-

Promień narożnika: Unikaj ostrych narożników wewnętrznych. Ostre narożniki pod kątem 90° tworzą punkty koncentracji naprężeń, w których część z dużym prawdopodobieństwem pęknie lub ulegnie uszkodzeniu pod obciążeniem.

-

Zalecany promień: Wszystkie narożniki wewnętrzne powinny mieć promień co najmniej 50% grubości sąsiedniej ściany (R ≥ 0,5T) .

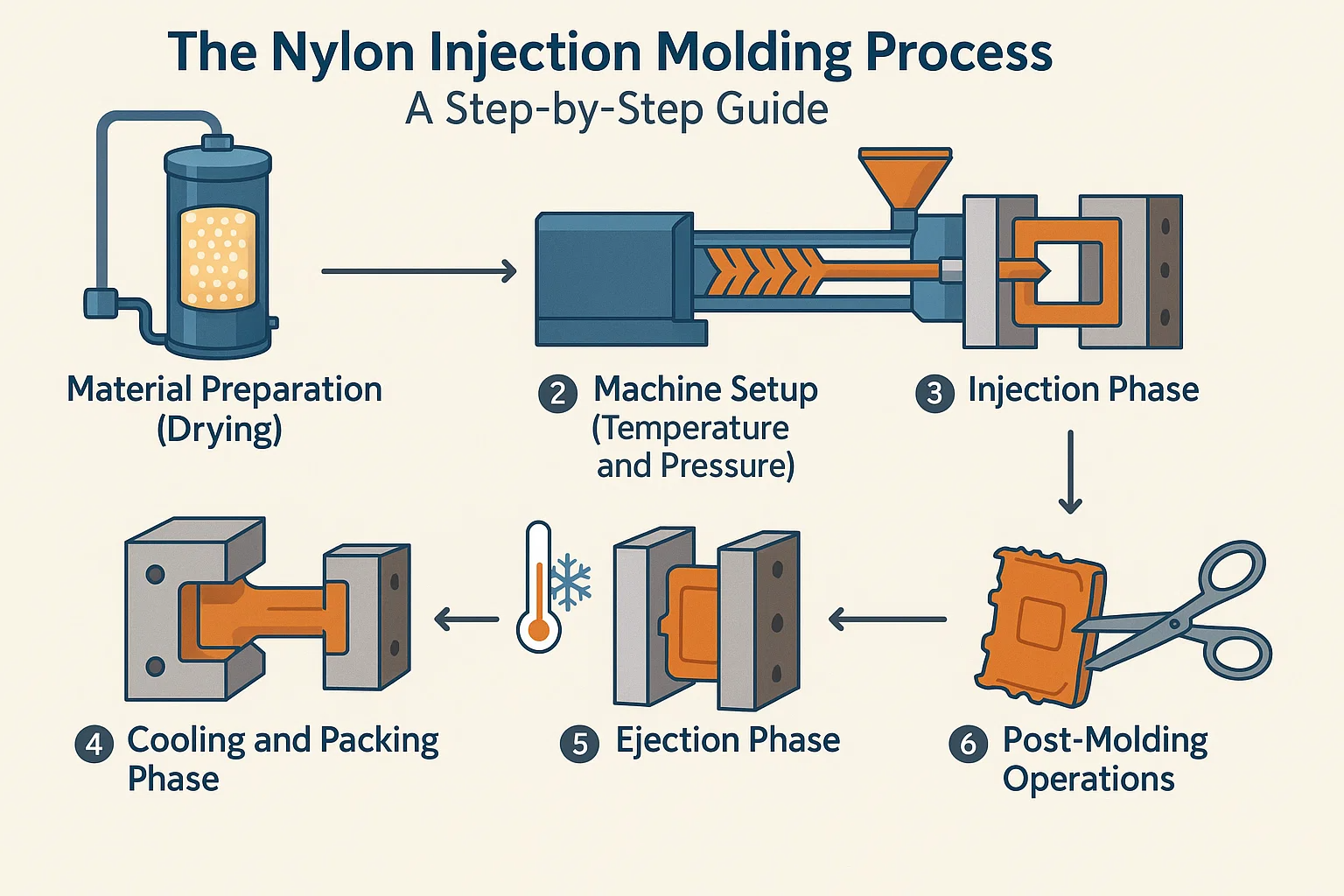

Proces formowania wtryskowego nylonu: przewodnik krok po kroku

Skuteczne formowanie nylonu wymaga szczególnej uwagi na parametry procesu, przede wszystkim ze względu na jego wrażliwość na wilgoć i półkrystaliczną naturę.

1. Przygotowanie materiału (suszenie)

To prawdopodobnie najbardziej krytyczny krok. Ze względu na nylon higroskopijny charakter , wilgoć wchłonięta z powietrza musi zostać usunięta przed stopieniem. Jeśli nie wyschnie, wilgoć powoduje degradację materiału hydroliza podczas przetwarzania, co skutkuje słabymi, kruchymi częściami.

-

Wymóg: Nylon należy suszyć w suszarka osuszająca lub piekarnik próżniowy do poziomu wilgotności resztkowej mniej niż 0,1% (często niższy dla PA66).

-

Procedura: Suszenie trwa zwykle 4–6 godzin w temperaturach pomiędzy 80°C i 110°C (176°F i 230°F) , w zależności od konkretnego gatunku nylonu i zawartości wypełniacza.

2. Konfiguracja maszyny (temperatura i ciśnienie)

Nylon wymaga wysokich temperatur przetwarzania ze względu na wysoką temperaturę topnienia.

-

Temperatura topnienia: Profil temperatury bębna jest ustawiony tak, aby osiągnąć temperaturę topnienia, która zapewnia całkowite stopienie nylonu, ale zapobiega degradacji termicznej. Typowe temperatury topnienia wahają się od 230°C do 300°C (446°F do 572°F) .

-

Temperatura formy: A wysoka temperatura formy jest niezbędny w przypadku nylonu (często pomiędzy 80°C i 120°C / 176°F i 248°F ). Gorętsza forma pomaga utrzymać płynność stopu, ułatwia pełną krystalizację, zmniejsza naprężenia wewnętrzne i minimalizuje wypaczenie .

-

Ciśnienie wsteczne: Zwykle stosuje się niskie do umiarkowanego przeciwciśnienie, aby zapewnić dobrą homogenizację stopu bez wytwarzania nadmiernego ciepła ścinającego, które mogłoby spowodować degradację.

3. Faza wtrysku

Stopiony nylon jest wtryskiwany do wnęki formy.

-

Prędkość wtrysku: A duża prędkość wtrysku często preferowane jest szybkie wypełnienie wnęki formy, gdy stopiony nylon jest jeszcze gorący i płynny. Ma to kluczowe znaczenie w zapobieganiu krótkie ujęcia i minimizing the formation of prominent linia dzianinys (linie spawów).

-

Ciśnienie wtrysku: Wysokie ciśnienia wtrysku są zwykle konieczne, aby pokonać lepkość nylonu i zapewnić gęste upakowanie.

4. Faza chłodzenia i pakowania

W miarę ochładzania nylon znacznie się kurczy.

-

Ciśnienie pakowania (trzymania): Ciśnienie utrzymuje się natychmiast po wstrzyknięciu (tzw faza pakowania ), aby wcisnąć więcej materiału do wnęki, aby skompensować skurcz objętościowy. Ta presja ma kluczowe znaczenie w zapobieganiu ślady zlewu w grubych przekrojach i zapewniając dokładność wymiarową.

-

Czas chłodzenia: Chłodzenie musi być wystarczające, aby umożliwić pełne rozwinięcie się struktury krystalicznej i zapewnić, że część jest wystarczająco sztywna, aby można ją było wyrzucić bez deformacji.

5. Faza wyrzutu

Po ochłodzeniu forma otwiera się, a system wyrzutnika usuwa część.

-

Obsługa: Części są wyrzucane, gdy forma jest jeszcze gorąca. Właściwe kąty pochylenia i well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. Operacje po formowaniu

-

Przycinanie/Deflashowanie: Demontaż resztek bramy, prowadnic i ewentualnej nadproża.

-

Kondycjonowanie (opcjonalnie, ale często): Ponieważ część jest sucha i stabilna wymiarowo jak uformowany ale kruche, to często się zdarza uwarunkowane poprzez namoczenie go w ciepłej wodzie lub wystawienie na działanie środowiska o kontrolowanej wilgotności. Dzięki temu część może wchłonąć wilgoć, przywracając jej zamierzoną wytrzymałość, elastyczność i odporność na uderzenia.

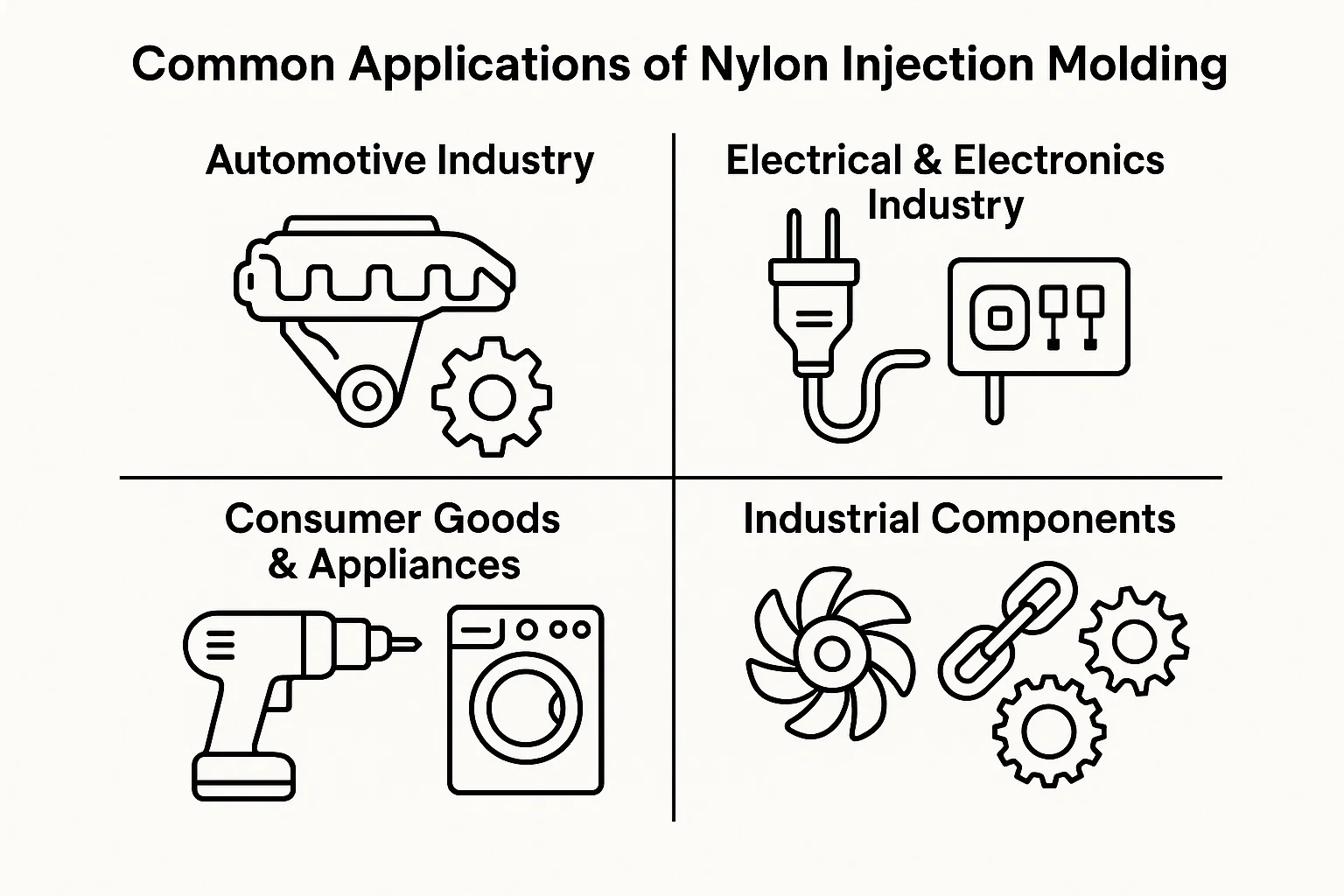

Typowe zastosowania formowania wtryskowego nylonu

Unikalne połączenie nylonu o wysokiej wytrzymałości, odporności na ciepło i doskonałych właściwościach na zużycie sprawia, że jest to preferowany wybór do zastąpienia metalu w wielu wymagających zastosowaniach w różnych gałęziach przemysłu.

1. Przemysł motoryzacyjny

Sektor motoryzacyjny jest jednym z największych konsumentów nylonu formowanego wtryskowo, zwłaszcza gatunków wzmocnionych (PA6 i PA66 wypełnionych włóknem szklanym), w przypadku których niezbędna jest wydajność w środowiskach o wysokiej temperaturze.

-

Komponenty pod maską: Pokrywy silnika, kolektory dolotowe, elementy układu chłodzenia (zbiorniki końcowe chłodnicy) i obudowy filtrów oleju.

-

Części mechaniczne: Przekładnie, łożyska, podkładki oporowe i tuleje wymagające niskiego tarcia i dużej trwałości.

-

Bezpieczeństwo i struktura: Pojemniki na poduszki powietrzne oraz różne wsporniki i klipsy konstrukcyjne.

2. Przemysł elektryczny i elektroniczny

Ze względu na wysoką wytrzymałość dielektryczną i odporność na ciepło nylon idealnie nadaje się na komponenty zarządzające energią lub wymagające właściwości ognioodpornych.

-

Złącza i obudowy: Wtyczki elektryczne, listwy zaciskowe, obudowy elektronarzędzi i elementy wyłączników automatycznych.

-

Izolatory: Elementy dystansowe, elementy dystansowe i różne bariery izolacyjne.

3. Towary i urządzenia konsumpcyjne

Nylon znajduje zastosowanie tam, gdzie w przedmiotach codziennego użytku wymagana jest trwałość, elegancka estetyka i odporność na zużycie.

-

Elektronarzędzia: Obudowy i wewnętrzne części ruchome do wiertarek, szlifierek i pił.

-

Urządzenia: Przekładnie, krzywki i części konstrukcyjne pralek, odkurzaczy i urządzeń kuchennych.

-

Sprzęt sportowy: Wiązania narciarskie, komponenty rowerowe i trwałe klamry.

4. Komponenty przemysłowe

Doskonała odporność chemiczna i odporność nylonu na zużycie sprawia, że ma on kluczowe znaczenie w transporcie płynów i ciężkich maszynach.

-

Systemy płynów: Części pomp, korpusy zaworów, wirniki i sprzęgła hydrauliczne ze względu na odporność na oleje i chemikalia.

-

Maszyny: Rolki, prowadnice łańcucha, koła zębate i tarcze ścieralne.

5. Wyroby medyczne

Nylon 6 i Nylon 66, szczególnie specjalistyczne, biokompatybilne gatunki, są stosowane do komponentów wymagających sterylizacji i precyzyjnych funkcji mechanicznych.

-

Narzędzia chirurgiczne: Uchwyty, zaciski i elementy niemające możliwości wszczepienia.

-

Sprzęt diagnostyczny: Obudowy i części mechaniczne.

Rozwiązywanie typowych problemów związanych z formowaniem wtryskowym nylonu

Nawet przy optymalnym projekcie i konfiguracji maszyny mogą pojawić się problemy. Skuteczne rozwiązywanie problemów z częściami nylonowymi wymaga zrozumienia, w jaki sposób wysoki skurcz, krystaliczność i wrażliwość materiału na wilgoć objawiają się jako defekty.

1. Wypaczenie (deformacja)

Wypaczenie to odkształcenie lub skręcenie części po ochłodzeniu i jest to najczęstszy problem w przypadku materiałów półkrystalicznych, takich jak nylon.

-

Przyczyny:

-

Nierównomierne chłodzenie: Główną przyczyną; często z powodu nierównomiernej grubości ścianek lub niewystarczającego chłodzenia w określonych obszarach formy.

-

Skurcz anizotropowy: Wysoki i kierunkowy skurcz, szczególnie w przypadku materiałów wypełnionych szkłem.

-

Niska temperatura formy: Zbyt zimna forma uniemożliwia równomierną krystalizację.

-

-

Rozwiązania:

-

Zwiększ temperaturę formy: Gorętsza forma (bliżej 100°C) zapewnia wolniejsze, bardziej równomierne chłodzenie i wzrost kryształów.

-

Zoptymalizuj lokalizację bramy: Umieść bramę, aby zrównoważyć przepływ stopionego materiału i kontrolować kierunek skurczu.

-

Przegląd projektu: Upewnij się grubość ścianki jest możliwie jednolity.

2. Ślady zlewu (zagłębienia)

Ślady zlewu to zlokalizowane wgłębienia na powierzchni części, zwykle występujące naprzeciw grubych sekcji, żeber lub występów.

-

Przyczyny:

-

Niewystarczające ciśnienie pakowania: W fazie pakowania nie jest wpychana wystarczająca ilość materiału, aby skompensować skurcz wewnętrzny.

-

Grubość ścianki jest zbyt duża: Rdzeń grubej sekcji schładza się zbyt długo i kurczy się wewnętrznie.

-

-

Rozwiązania:

-

Zwiększ ciśnienie i czas pakowania: Utrzymuj wysokie ciśnienie docisku dłużej, aby wprowadzić materiał do kurczącego się rdzenia.

-

Zwiększ rozmiar bramy: Większa brama umożliwia skuteczne przenoszenie ciśnienia uszczelnienia.

-

Przeprojektowanie: Zmniejsz grubość problematycznej sekcji lub wydrąż ją.

-

3. Linie splotu (linie spoiny)

Dziane linie (lub linie spoin) pojawiają się w miejscu zbiegania się dwóch frontów stopu, często wokół otworów lub wkładek. W przypadku nylonu linie te są słabymi punktami.

-

Przyczyny:

-

Niska temperatura topnienia/niska prędkość: Nylon stygnie zbyt mocno, zanim czoło stopu się zetknie, co uniemożliwia prawidłowe stopienie.

-

-

Rozwiązania:

-

Zwiększ temperaturę topnienia: Upewnij się the nylon is hot enough for better molecular mixing upon meeting.

-

Zwiększ prędkość wtrysku: Szybciej wypełniaj wgłębienie, aby utrzymać temperaturę czoła stopionego materiału.

-

Przeprojektowanie: Dostosuj lokalizacja bramy aby przenieść linię splotu do mniej krytycznego konstrukcyjnie lub ukrytego obszaru.

-

4. Krótkie strzały (niekompletne wypełnienie)

A krótki strzał to niezapełnienie wnęki formy w całości i pozostawienie pustych przestrzeni.

-

Przyczyny:

-

Niska temperatura topnienia: Nylon jest zbyt lepki, aby całkowicie płynąć.

-

Niewystarczające ciśnienie/prędkość wtrysku: Niewystarczająca siła lub prędkość, aby wypchnąć materiał do końca wnęki.

-

-

Rozwiązania:

-

Zwiększ temperaturę topnienia i prędkość wtrysku.

-

Odpowietrz formę: Upewnij się air can escape the cavity, especially in deep pockets.

-

5. Odrzutowiec (ślad robaka)

Odrzutowiec Dzieje się tak, gdy stopiony nylon jest szybko wrzucany do wnęki przez małą bramkę, co powoduje, że zwija się on niczym strumień, zamiast płynnie się rozchodzić.

-

Przyczyny:

-

Nadmierna prędkość wtrysku przez małą bramę.

-

Zły projekt bramy: Brama skierowana jest bezpośrednio na dużą, otwartą przestrzeń.

-

-

Rozwiązania:

-

Zmniejsz prędkość wtrysku na początku wypełnienia (profilowanie prędkości).

-

Zwiększ rozmiar bramy.

-

Przeprojektuj lokalizację bramy: Skieruj strumień na trzpień formy, rdzeń lub ścianę, aby wymusić natychmiastowe rozproszenie strumienia.

-

6. Degradacja (kruchość/żółknięcie)

Degradacja jest rozkładem chemicznym polimeru, skutkującym utratą jego właściwości.

-

Przyczyny:

-

Wilgotność (hydroliza): Najczęstsza przyczyna; niedostateczne wyschnięcie materiału.

-

Nadmierna temperatura topnienia: Temperatury zbyt wysokie dla określonego gatunku nylonu.

-

Długi czas przebywania: Nylon zbyt długo przebywa w gorącej lufie (np. małe strzały na dużej maszynie).

-

-

Rozwiązania:

-

Upewnij się Proper Drying: Sprawdź ponownie zawartość wilgoci i działanie suszarki.

-

Zmniejsz temperaturę topnienia lub czas cyklu.

-

Użyj odpowiedniej maszyny: Wybierz maszynę do formowania, w której wielkość wtrysku wynosi 40% -80% pojemności lufy.

-

-

-

Najlepsze praktyki w zakresie formowania wtryskowego nylonu

Skuteczne formowanie nylonu wymaga ciągłego przestrzegania rygorystycznych protokołów, które łagodzą jego podstawowe wyzwania, przede wszystkim wilgoć i wysoki skurcz. Wdrożenie tych najlepszych praktyk zapewnia jakość, trwałość i optymalne czasy cykli.

1. Właściwe obchodzenie się z materiałami i ich przechowywanie

-

Obowiązkowe suszenie: Zawsze zakładaj, że materiał nylonowy wymaga suszenia. Użyj suszarka osuszająca w celu zmniejszenia zawartości wilgoci poniżej limitu określonego przez producenta (zwykle <= 0,1\% ) bezpośrednio przed użyciem.

-

Zasilanie w pętli zamkniętej: Idealnie użyj a układ zamknięty do podawania materiału bezpośrednio z suszarki do leja zasypowego maszyny, aby zapobiec ponownemu wchłanianiu wilgoci z otoczenia podczas transportu.

-

Przechowywanie: Przechowuj niezamknięte nylonowe torby lub pojemniki w: suche, kontrolowane środowisko lub ponownie je zamknąć natychmiast po otwarciu.

2. Optymalizacja parametrów procesu

-

Wysoka temperatura formy: Wykorzystuj wysoką temperaturę formy (często 80°C to 120°C ) w celu promowania pełnego i jednolitego krystalizacja . Zmniejsza to naprężenia wewnętrzne, minimalizuje wypaczenia i poprawia właściwości mechaniczne końcowej części.

-

Szybki wtrysk/kontrolowana prędkość: Użyj względnie duża prędkość wtrysku aby zapewnić, że przód stopu pozostanie gorący i dobrze się stopi (zmniejszając osłabienie linii dzianiny). Jednak użyj profilowania prędkości, aby zacząć wolniej i unikać odrzutowiec przy bramie.

-

Odpowiednie ciśnienie pakowania: Zatrudnij wystarczającą liczbę pracowników ciśnienie trzymania/pakowania i time to compensate for nylon's high volumetric shrinkage and minimize ślady zlewu .

3. Konserwacja form i zarządzanie bramami

-

Kontrola pozostałości po bramie: Zapewnij czystą separację bramek, aby zminimalizować wtórne operacje przycinania, które mogą uszkodzić część.

-

Regularne czyszczenie: Regularnie czyść otwory wentylacyjne formy i linię podziału. Właściwe odpowietrzanie ma kluczowe znaczenie dla szybkiego napełniania nylonu, umożliwiając ucieczkę powietrza i zapobiegając spalaniu (dieselowi) spowodowanemu sprężonym gazem.

4. Kontrola jakości i postformowanie

-

Testowanie wilgoci: Wdrażaj rutynowe badania wilgotności materiału (np. miareczkowanie Karla Fischera lub wagosuszarka), aby zweryfikować skuteczność suszenia.

-

Natychmiastowe kondycjonowanie: Zaplanuj kondycjonowanie po formowaniu (np. łaźnia z gorącą wodą lub komora wilgotnościowa) w przypadku części wymagających maksymalnej wytrzymałości i odporności na uderzenia, ponieważ suche, uformowane części będą bardziej kruche.

-

Kontrole wymiarowe: Przeprowadzaj kontrolę jakości wymiarowej części po zostały one kondycjonowane i ustabilizowane, ponieważ wymiary ulegną znacznej zmianie w stosunku do stanu po uformowaniu.

Więc

Formowanie wtryskowe nylonu to potężny i niezbędny proces produkcyjny, który zapewnia wysoka wydajność, trwałość i opłacalność komponentów dla najbardziej wymagających gałęzi przemysłu na świecie. Jego unikalny profil o wysokiej wytrzymałości, doskonałej odporności na zużycie i stabilności termicznej sprawia, że poliamid jest niezbędny do zastąpienia tradycyjnych materiałów, takich jak metale w przekładniach, obudowach i złączach.