Wprowadzenie: więcej niż tylko „miękki dotyk”

Przypomnij sobie, kiedy ostatni raz wziąłeś do ręki wysokiej jakości elektronarzędzie lub wysokiej jakości szczoteczkę do zębów. Prawdopodobnie czułeś pod spodem twardą, solidną plastikową konstrukcję, ale twoja dłoń spoczywała na miękkiej, przyczepnej gumowej powierzchni. Nie sprawiało to wrażenia sklejonych ze sobą dwóch oddzielnych części; wydawało się, że jest to pojedynczy, jednolity obiekt.

Na tym polega moc przeformowanie .

W świecie produkcji na zamówienie często jesteśmy zmuszeni wybierać pomiędzy trwałością i wygodą, lub pomiędzy funkcjonalnością i estetyką. Overmolding eliminuje ten wybór. Umożliwia projektantom łączenie wielu materiałów w jedną część, łącząc integralność strukturalną sztywnego tworzywa sztucznego z zaletami dotykowymi miękkiego elastomeru.

Ale koniecmolding to nie tylko sprawianie, że rzeczy wydają się przyjemne. Dla inżynierów i nabywców B2B stanowi to strategiczną decyzję produkcyjną, która może uprościć linie montażowe, uszczelnić wilgoć i pochłonąć wibracje – często przy jednoczesnym obniżeniu całkowitych kosztów produkcji.

Co to jest overmolding?

U podstaw overmoldingu leży proces formowania wtryskowego, w którym jeden materiał (zwykle miękka guma lub elastomer termoplastyczny) jest formowany bezpośrednio na drugi materiał (zwykle sztywne tworzywo sztuczne).

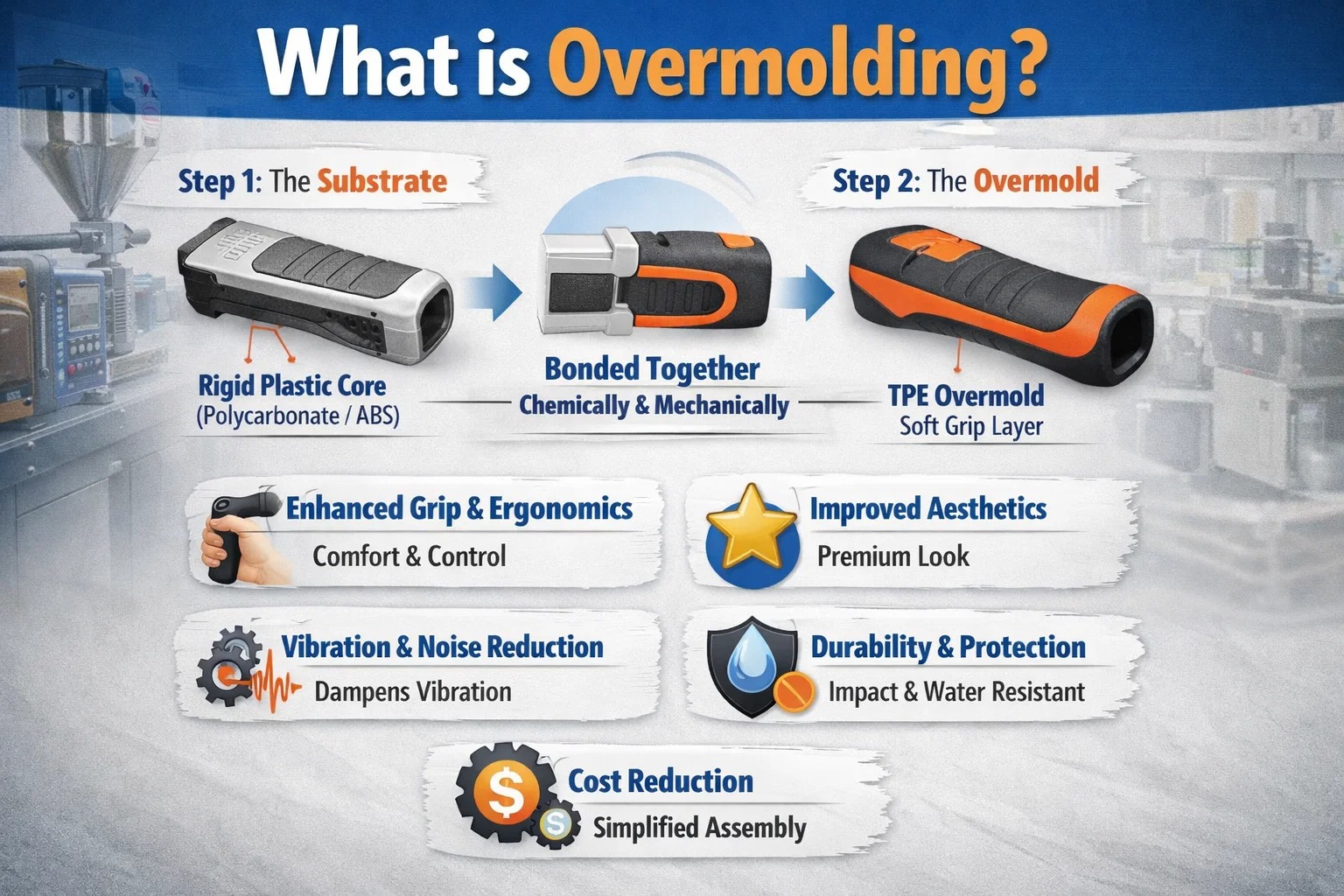

Warto pomyśleć o tym jako o relacji dwuetapowej:

- Podłoże: To jest część podstawowa. Zwykle jest to sztywny plastik, taki jak poliwęglan lub ABS, który zapewnia „szkielet” lub strukturę.

- Overmold: To jest uformowany materiał over podłoże. Działa jak „skóra”, zapewniając przyczepność, kolor i ochronę.

W przeciwieństwie do prostego montażu, w którym można przykręcić gumowy zderzak do plastikowego pudełka, formowanie typu overmold tworzy trwałe połączenie. Wiązanie to osiąga się albo chemicznie (materiały topią się na poziomie molekularnym), albo mechanicznie (forma typu overmold wpada do podcięć i otworów w podłożu, aby się tam zablokować).

Korzyści z overmoldingu

Po co zadawać sobie trud projektowania formy dwustopniowej lub zarządzania dwoma różnymi materiałami? Ponieważ zysk w postaci wartości produktu jest ogromny. Oto dlaczego producenci wybierają obtryskiwanie swoich niestandardowych części:

1. Lepszy chwyt i ergonomia

To najbardziej widoczna korzyść. Jeśli projektujesz urządzenie przenośne — niezależnie od tego, czy jest to narzędzie chirurgiczne, czy skaner kodów kreskowych — zmęczenie użytkownika jest prawdziwym problemem. Sztywny plastikowy uchwyt staje się śliski, gdy jest mokry lub spocony. Obtryskiwanie warstwy TPE (elastomeru termoplastycznego) zwiększa tarcie i miękkość, dzięki czemu produkt jest bezpieczniejszy i wygodniejszy w trzymaniu przez dłuższy czas.

2. Lepsza estetyka i branding

Bądźmy szczerzy: wygląd ma znaczenie. Zwykła szara plastikowa obudowa wygląda funkcjonalnie, ale nie krzyczy „premium”. Overmolding pozwala na zastosowanie kontrastujących kolorów i faktur. Do czarnej obudowy możesz dodać jasnopomarańczowy gumowy zderzak, aby podkreślić kolory marki lub wskazać punkty styku. Nadaje produktowi wykończony, wysokiej klasy wygląd, który wyróżnia się na półce.

3. Redukcja wibracji i hałasu

W zastosowaniach przemysłowych lub we wnętrzach samochodów grzechoczące części są oznaką niskiej jakości. Miękka, formowana warstwa może pełnić funkcję wbudowanego amortyzatora. Tłumi wibracje silników i zapobiega hałasowi plastiku na plastiku, chroniąc delikatną wewnętrzną elektronikę przed uszkodzeniami spowodowanymi wstrząsami.

4. Zwiększona trwałość i ochrona

Overmolding skutecznie tworzy uszczelnienie. Formując miękki materiał na guzikach lub szwach, możesz sprawić, że urządzenie będzie wodoodporne lub pyłoszczelne, bez konieczności stosowania oddzielnych pierścieni typu o-ring lub uszczelek. Zapewnia również odporność na uderzenia; w przypadku upuszczenia urządzenia miękka nakładka absorbuje energię uderzenia, chroniąc sztywny rdzeń przed pękaniem.

5. Redukcja kosztów poprzez uproszczenie montażu

Może się to wydawać sprzeczne z intuicją – czy overmolding nie wymaga droższych narzędzi? Początkowo tak. Jednakże overmolding eliminuje dodatkowe etapy montażu. Nie musisz płacić pracownikowi za przyklejenie chwytu do rączki czy wkręcenie uszczelki. Integrując te funkcje z samym procesem formowania, zmniejszasz koszty pracy, eliminujesz potrzebę stosowania klejów (które są brudne i mogą zawieść) i przyspieszasz ogólny czas produkcji.

Gdzie zobaczysz Overmolding

Kiedy już zaczniesz szukać overmoldingu, zdasz sobie sprawę, że jest on wszędzie. Różne branże używają go z bardzo różnych powodów, ale celem zawsze jest poprawa doświadczenia użytkownika.

- Przemysł motoryzacyjny: Chodzi przede wszystkim o „doskonałe wrażenia” i redukcję hałasu. To miękkie w dotyku pokrętło na desce rozdzielczej? To przesada. Eliminuje tani, pusty dźwięk plastiku i zapewnia dotykowy uchwyt, który sprawia wrażenie luksusowego.

- Urządzenia medyczne: Tutaj funkcja góruje nad formą. Chirurdzy potrzebują instrumentów, które nie ślizgają się, gdy są mokre. Co więcej, overmolding eliminuje szczeliny, w których mogą ukryć się bakterie, dzięki czemu sterylizacja jest znacznie łatwiejsza i skuteczniejsza.

- Elektronika użytkowa: Pomyśl o etui na smartfona lub wodoodpornym głośniku Bluetooth. Overmolding zapewnia ochronę przed uderzeniami niezbędną do przetrwania upadku i uszczelnienia wymagane do zatrzymania wody.

- Narzędzia przemysłowe: Wiertarki elektryczne i młoty nie mają sobie równych. W procesie overmoldingu stosuje się materiały odporne na uderzenia, które chronią obudowę silnika narzędzia i ograniczają przenoszenie wibracji na dłoń pracownika, zapobiegając obrażeniom podczas długich zmian.

Materiały do obtrysku: chemia wiązania

W tym miejscu guma – dosłownie – styka się z drogą.

Możesz zaprojektować piękną część o doskonałej geometrii, ale jeśli wybierzesz materiały, które nie są chemicznie kompatybilne, warstwa wierzchnia odklei się jak naklejka. Udane overmolding to eksperyment chemiczny. Potrzebujesz podłoża (sztywnej części) i formy zewnętrznej (miękkiej części), aby chciały się skleić.

Oto najczęstsi gracze w grze:

1. Tworzywa termoplastyczne (najczęstszy wybór)

W przypadku zdecydowanej większości części niestandardowych będziesz miał do czynienia z elastomerami termoplastycznymi (TPE) lub poliuretanami termoplastycznymi (TPU).

- TPE (elastomer termoplastyczny): To jest koń pociągowy branży. Jest wszechstronny, łatwy do pokolorowania i miękki w dotyku. Wyjątkowo dobrze łączy się z popularnymi tworzywami sztucznymi, takimi jak poliwęglan (PC) i ABS. Jeśli robisz uchwyt do szczoteczki do zębów lub miękki uchwyt, prawdopodobnie najlepszym wyborem będzie TPE.

- TPU (termoplastyczny poliuretan): Jeśli TPE jest wyborem „miękkim i wygodnym”, TPU jest „twardzielkiem”. Zapewnia niesamowitą odporność na ścieranie, zarysowania i chemikalia. Często zobaczysz TPU zastosowany na spodzie obudów elektronicznych lub sprzętu przemysłowego, który jest ciągnięty po nierównych powierzchniach.

- TPV (wulkanizat termoplastyczny): Materiał ten jest bliższy prawdziwej gumie. Ma doskonałą odporność na ciepło i warunki atmosferyczne, dzięki czemu idealnie nadaje się do części samochodowych pod maską lub uszczelek zewnętrznych.

2. Materiały termoutwardzalne (guma i silikon)

Czasami tworzywa termoplastyczne po prostu nie wystarczą. Możesz potrzebować ekstremalnej odporności na ciepło lub biokompatybilności silikonu (LSR) lub kauczuku naturalnego.

- Płynna guma silikonowa (LSR): LSR to złoty standard w dziedzinie implantów medycznych i naczyń do gotowania wymagających wysokiej temperatury. Jest to jednak trudne. Ponieważ silikon utwardza się (sieciuje), a nie tylko topi, w naturalny sposób nie chce wiązać się z wieloma tworzywami sztucznymi. Silikon do formowania typu overmold zwykle wymaga specjalistycznych gatunków „samospajających” lub mechanicznych blokad (otworów i kotew) w konstrukcji, aby utrzymać go na miejscu.

Jak wybrać odpowiednie materiały

Kiedy nasi klienci zwracają się do nas z projektem, zaczynamy od zadania czterech pytań w celu zawężenia listy materiałów:

1. Jakie jest podłoże?

Jest to najbardziej krytyczne ograniczenie. Jeśli podstawą jest nylon, potrzebujesz TPE specjalnie opracowanego do łączenia z nylonem. Jeśli podstawą jest polipropylen, potrzebujesz innego TPE. Często mówimy: „Jak lubi, jak”. Materiały polarne najlepiej łączą się z innymi materiałami polarnymi.

2. Czym jest środowisko?

Czy ta część będzie używana w klimatyzowanym biurze, czy będzie przykręcona do bloku silnika? Jeśli musi wytrzymać wysoką ekspozycję na promieniowanie UV (na zewnątrz) lub olej i smar (motoryzacja), standardowy TPE może ulec degradacji. W takich przypadkach możesz przejść na TPV lub TPU.

3. Jak miękki powinien być?

Twardość mierzymy za pomocą tzw Brzeg A skala.

- Brzeg 30A-40O: Bardzo miękkie, żelowe (jak żelowa wkładka do butów).

- Brzeg 60A-70O: Twardy, ale elastyczny (jak opona samochodowa lub pięta buta).

- Brzeg 90O: Twarde, ledwo dające (jak koło wózka na zakupy).

Większość uchwytów mieści się wygodnie w zakresie 50A–70A.

4. Tarcie i dotyk

Czy chcesz, aby chwyt był „lepki” (wysokie tarcie) czy „jedwabisty” (niskie tarcie)? Uchwyt o wysokim współczynniku tarcia jest świetny w przypadku młotka, ale fatalny w przypadku urządzenia, które musi łatwo wsunąć się do kieszeni.

Uwaga dotycząca kompatybilności klejenia

Jeśli nie wyniesiesz niczego więcej z tej sekcji, pamiętaj o tym: Przyczepność chemiczna jest królem.

Chociaż możemy zaprojektować zamki mechaniczne (więcej na ten temat w sekcji Projektowanie), prawdziwe wiązanie chemiczne tworzy najmocniejsze części.

- Najlepsi przyjaciele: ABS i poliwęglan ogólnie bardzo dobrze łączą się z TPE i TPU.

- Trudne relacje: Nylon (PA) i POM (acetal) są bardzo trudne w wiązaniu. Aby uzyskać przyczepność, często wymagają specjalistycznych, droższych gatunków materiału do formowania natryskowego.

Proces obtrysku: dwa sposoby wykonania pracy

Decydując się na obtrysk części, musisz wybrać metodę produkcji. Wybór ten zwykle zależy od budżetu i wielkości produkcji.

Ogólnie rzecz biorąc, istnieją dwa sposoby osiągnięcia overmoldingu:

1. Formowanie wstawkowe (elastyczny wybór)

Wstaw formowanie jest najczęstszą metodą w przypadku mniejszych wielkości produkcji lub w przypadku overmoldingu na częściach metalowych.

Jak to działa:

- Podłoże (część sztywna) jest najpierw formowane w osobnej maszynie.

- Pracownik (lub robot) bierze gotową sztywną część i ręcznie umieszcza ją w: drugi wnęka formy.

- Maszyna zamyka się, a na sztywną część wtryskiwany jest miękki TPE.

Plusy: Niższe koszty oprzyrządowania (używasz standardowych maszyn).

Wady: Wyższe koszty pracy (ktoś musi przenosić części) i wolniejsze czasy cykli.

2. Formowanie dwuetapowe (2K) (szybki wybór)

Jeśli produkujesz miliony szczoteczek do zębów lub jednorazowych maszynek do golenia, zrób to w ten sposób. Formowanie dwuetapowe wymaga specjalistycznej maszyny wyposażonej w dwie jednostki wtryskowe.

Jak to działa:

- Maszyna wtryskuje sztywne tworzywo sztuczne w celu uformowania podłoża.

- Forma tworzy przestrzeń — zwykle obracając się o 180 stopni lub używając przesuwanego stalowego rdzenia — i natychmiast wstrzykuje drugi materiał (TPE) do tego samego narzędzia.

- Część wychodzi w pełni wykończona.

Plusy: Niesamowicie szybka, precyzyjna i stała jakość. Brak ręcznej obsługi oznacza mniej zanieczyszczeń.

Wady: Oprzyrządowanie jest drogie. Płacisz za złożoną, obrotową formę i specjalistyczną maszynę.

Zagadnienia projektowe: jak uniknąć bałaganu

Projektowanie pod kątem overmoldingu jest trudniejsze niż standardowe formowanie wtryskowe. Nie zarządzasz tylko przepływem jednego materiału; zarządzasz interakcją dwóch materiałów o różnych właściwościach termicznych.

Oto „Złote zasady”, które dajemy naszym klientom inżynieryjnym, aby mieć pewność, że ich projekt będzie możliwy do wyprodukowania.

1. Grubość ścianki jest krytyczna

Podobnie jak w przypadku standardowej listwy, kluczowa jest konsystencja. Jeśli warstwa TPE jest zbyt gruba, znacznie się skurczy w miarę ochładzania. Ponieważ pod spodem znajduje się sztywne podłoże nie kurczy się tak bardzo, powoduje to wypaczenie lub wygięcie całej części.

- Zasada: Utrzymuj jednolitą grubość ścianki TPE. Generalnie zalecamy grubość TPE pomiędzy 0,5 mm i 3,0 mm . Wszystko, co jest grubsze, powoduje ślady zapadnięcia się i wypaczenia.

2. Używaj blokad mechanicznych (podejście „pasów i szelek”)

Nawet jeśli Twoje materiały są chemicznie kompatybilne, zawsze zalecamy projektowanie blokady mechaniczne . Jest to cecha fizyczna, która zatrzymuje materiał formy zewnętrznej, uniemożliwiając jego odklejenie.

Pomyśl o tym jak o zapinaniu koszuli. Przyczepność chemiczna to tkanina; blokada to przycisk.

- Otwory: Jeśli zaprojektujesz otwory w podłożu, TPE przepływa na drugą stronę, zasadniczo „wypychając” się, aby się zablokować.

- Podcięcia: Utwórz jaskółczy ogon lub rowek w sztywnej części, do której wpływa TPE.

- Okłady: Proste owinięcie TPE wokół krawędzi części do tyłu tworzy fizyczne zakotwiczenie.

3. Zarządzaj „odcięciem”

„Odcięcie” to linia po twojej stronie, w której kończy się miękki materiał, a zaczyna twardy plastik. To najczęstsze miejsce powstawania wad.

- Jeśli stalowe narzędzie nie dociśnie podłoża wystarczająco mocno, wysokociśnieniowy TPE przepłynie poza linię, tworząc brzydki „błysk”.

- Wskazówka dotycząca projektowania: Zaprojektuj rowek lub stopień na linii odcięcia. Tworzy wyraźne, czyste przejście i pomaga szczelnie przylegać stalowego narzędzia do plastiku, aby zapobiec odpryskom.

4. Nie wtapiaj krawędzi

Unikaj projektowania warstwy TPE tak, aby zwężała się do zerowej grubości („krawędź wtapiana”). Cienka guma jest słaba. Niemal natychmiast zacznie się łuszczyć, zwijać i rozdzierać.

- Poprawka: Zawsze kończ warstwę TPE gwałtownie w rowku lub na równi ze ścianą. Nadaj materiałowi wystarczającą grubość (co najmniej 0,5 mm) aż do krawędzi, aby miał integralność strukturalną.

Rozwiązywanie problemów: gdy coś pójdzie nie tak

Nawet doświadczeni inżynierowie napotykają problemy z nadmiernym formowaniem. Ponieważ masz do czynienia z dwoma różnymi materiałami i dynamiką cieplną, margines błędu jest mniejszy niż w przypadku standardowego formowania. Oto trzy najczęstsze usterki, które widzimy i sposoby ich naprawienia.

1. Rozwarstwianie (peeling)

Objaw: Miękka warstwa wierzchnia odkleja się od sztywnego podłoża niczym naklejka.

Przyczyna: Prawie zawsze jest to niezgodność chemiczna lub „zimne podłoże”. Jeśli sztywna część ostygnie zbyt mocno, zanim uderzy w nią miękki materiał, wiązanie molekularne nie powstanie.

Poprawka:

- Sprawdź kompatybilność: Czy próbujesz połączyć TPE z nylonem bez środka wiążącego?

- Rozgrzej podłoże: Podczas formowania wtryskowego często podgrzewamy sztywne części w piekarniku przed umieszczeniem ich w formie. Dzięki temu oba materiały lepiej się łączą.

2. Błysk (Niechlujna krawędź)

Objaw: Nadmiar cienkiego materiału wytryska poza zamierzoną linię projektową.

Przyczyna: TPE jest często bardzo płynny (niska lepkość). Jeśli stalowe narzędzie nie dotrze idealnie do sztywnego podłoża, TPE wypłynie.

Poprawka: Potrzebujesz „zmiażdżonego” dopasowania. Stalowe narzędzie powinno być zaprojektowane tak, aby lekko wciskać się w podłoże (około 0,002 cala), aby zapewnić szczelne połączenie.

3. Krótkie ujęcia

Objaw: Forma nie wypełnia się całkowicie; brakuje części uchwytu.

Przyczyna: Uwięzione powietrze. Gdy TPE przepływa po podłożu, na końcu wypełnienia może zostać uwięzione powietrze, uniemożliwiając materiałowi dokończenie kształtu.

Poprawka: Popraw wentylację formy. Powietrze potrzebuje drogi ucieczki, aby plastik mógł wypełnić pustkę.

Rzeczywistość kosztowa: czy warto overmoldingu?

Porozmawiajmy o liczbach. Kupujący B2B często wahają się, gdy widzą wstępną wycenę overmoldingu.

Inwestycja z góry

Tak, overmolding jest początkowo kosztowny.

- Oprzyrządowanie: Zasadniczo płacisz za dwie formy (lub jedną bardzo złożoną formę dwustrzałową). Spodziewaj się, że koszty oprzyrządowania będą 50% do 100% wyżej niż standardowa forma jednostrzałowa.

- Czas maszyny: Jeśli korzystasz z maszyny 2-strzałowej, stawka godzinowa jest wyższa niż w przypadku standardowej prasy.

Długoterminowe oszczędności

Jednak „szok związany z naklejką” zwykle znika, gdy spojrzysz na Całkowity koszt posiadania .

- Zerowa praca montażowa: Eliminujesz koszty pracy związane z klejeniem, skręcaniem lub zatrzaskiwaniem części.

- Bez klejów: Przestajesz kupować drogie kleje i podkłady przemysłowe.

- Kontrola jakości: Eliminujesz ryzyko błędów montażowych (np. zapomnienie przez pracownika o założeniu uszczelki).

Werdykt: Jeśli produkujesz małe serie (poniżej 1000 sztuk), overmolding może być przesadą – trzymaj się montażu ręcznego. Jednak w przypadku produkcji na dużą skalę (10 000 sztuk) oszczędności w pracy prawie zawsze przewyższają wyższe koszty oprzyrządowania.

Wybór partnera do overmoldingu

Nie każda wtryskownia radzi sobie z obtryskiem. Wymaga specjalnego sprzętu i głębszej wiedzy z zakresu inżynierii materiałowej. Sprawdzając dostawcę, zwróć uwagę na trzy rzeczy:

- Doświadczenie z dwoma strzałami: Zapytaj o próbki. Jeśli zajmują się wyłącznie „formowaniem wtryskowym” (ręczne ładowanie części), mogą mieć problemy z precyzją w dużych ilościach.

- Wiedza materiałowa: Zapytaj ich, „Jaki gatunek TPE polecacie do łączenia z nylonem wypełnionym szkłem?” Jeśli nie mogą natychmiast odpowiedzieć lub zaoferować rozmowy z dostawcą materiałów, uciekaj.

- Oprogramowanie symulacyjne: Czy korzystają z analizy Moldflow? Symulacja ma kluczowe znaczenie w procesie overmoldingu, aby przewidzieć, w jaki sposób drugi materiał będzie przepływał nad pierwszym, bez jego ponownego stopienia lub wypaczenia.

Wniosek

Overmolding to jeden z najskuteczniejszych sposobów na podniesienie poziomu produktu z „funkcjonalnego” do „lidera rynku”. Zamienia prostą plastikową obudowę w trwałe, ergonomiczne i najwyższej jakości urządzenie.

Chociaż zasady projektowania są bardziej rygorystyczne, a początkowe oprzyrządowanie stanowi inwestycję, korzyści w postaci wydajności produktu, estetyki i oszczędności w montażu są niezaprzeczalne.

Niezależnie od tego, czy projektujesz następną generację wyrobów medycznych, czy wytrzymałe narzędzia przemysłowe, kluczem do sukcesu jest współpraca na wczesnym etapie. Nie czekaj, aż projekt zostanie zamrożony. Zaproś swojego partnera produkcyjnego wcześniej, aby omówić dobór materiałów i miejsca odcięcia, a uzyskasz pewność, że więź będzie trwała przez całe życie.

Dodatkowy zasób: Matryca zgodności Overmoldingu

Inżynierowie często nas pytają, „Czy TPE będzie się tego trzymać?” Odpowiedź rzadko jest prosta: tak lub nie — zależy to od składu chemicznego.

Użyj tego wykresu jako krótkiego przewodnika. Podzieliliśmy obligacje na trzy poziomy:

- Wiązanie chemiczne: Materiały łączą się naturalnie podczas formowania.

- Wymagany zamek mechaniczny: Nie przyklejają się chemicznie; ty musi zaprojektuj otwory lub podcięcia, aby uwięzić nadformę.

- Niekompatybilne: Materiały te kolidują ze sobą (np. temperatury topnienia są zbyt różne) i nie powinny być stosowane razem.

Typowe pary materiałów

| Podłoże (sztywne) | TPE (styrenowy) | TPU (uretan) | TPV (wulkanizat) | Silikon (LSR) |

|---|---|---|---|---|

| ABS | Znakomicie | Dobrze | Uczciwe | Potrzebne podkłady |

| Poliwęglan (PC) | Znakomicie | Znakomicie | Uczciwe | Potrzebne podkłady |

| Polipropylen (PP) | Dobrze | Biedny | Znakomicie | Biedny |

| Nylon (PA6 / PA66) | Trudne * | Uczciwe | Uczciwe | Biedny |

| Polistyren (PS) | Dobrze | Biedny | Biedny | Biedny |

| POM (acetal) | Biedny | Biedny | Biedny | Biedny |

Wskazówki techniczne dotyczące tego wykresu

1. „Problem nylonu”

Zauważysz, że Nylon (PA) jest oznaczony jako „Trudny”. To najczęstsza pułapka młodych projektantów. Nylon jest higroskopijny (pochłania wilgoć) i ma wysoką odporność na ciepło. Standardowy TPE odklei się natychmiast.

- Rozwiązanie: Musisz określić zmodyfikowany gatunek TPE specjalnie zaprojektowany pod kątem przyczepności nylonu. Musisz także utrzymywać temperaturę podłoża nylonowego (często je podgrzewając), aby TPE nie zamarzł w momencie dotknięcia powierzchni.

2. Zasada „lubię lubię lubię”.

Sekretem czytania tego wykresu jest Polaryzacja .

- Materiały polarne (ABS, PC, TPU) lubią łączyć się z innymi materiałami Polar.

- Materiały niepolarne (PP, PE, Standard TPE) lubią łączyć się z innymi materiałami niepolarnymi.

- Mieszanie ich (np. TPU z polipropylenem) zwykle nie udaje się bez modyfikacji chemicznych.

3. Jeśli masz wątpliwości, blokuj

Nawet jeśli masz ocenę „Doskonałą” (np. ABS TPE), nadal zalecamy dodanie małej blokady mechanicznej, jeśli część będzie narażona na intensywne użytkowanie. Nie kosztuje to nic więcej w fazie projektowania, ale zapewnia ubezpieczenie przed rozwarstwieniem w terenie.

Ostateczne wezwanie do działania (CTA)

Ponieważ jest to artykuł poświęcony generowaniu leadów B2B, oto sugerowane zamknięcie CTA, które można umieścić po wykresie:

„Nadal nie jesteś pewien, czy Twoja kombinacja materiałów będzie pasować?

Nie zgaduj, biorąc pod uwagę budżet na formy. W IMTEC Mould przeformowaliśmy tysiące niestandardowych części. Już dziś prześlij nam swój plik 3D lub listę materiałów, a nasi inżynierowie przeprowadzą bezpłatną ocenę DFM (Design for Manufacturability), aby upewnić się, że Twoje materiały łączą się idealnie – zanim zaczniesz ciąć stal.

Często zadawane pytania dotyczące overmoldingu

P: Jaka jest różnica między formowaniem wkładkowym a obtryskiem?

O: Główną różnicą jest proces, a nie wynik. Wstaw formowanie polega na umieszczeniu wstępnie uformowanej części (często metalowej lub sztywnego plastiku) w formie ręcznie przed wstrzyknięciem drugiego materiału. Overmolding (w szczególności formowanie dwuetapowe) to ciągły, zautomatyzowany proces, podczas którego maszyna wtryskuje pierwszy materiał i natychmiast drugi materiał do tego samego narzędzia. Formowanie wstawkowe jest na ogół lepsze w przypadku małych serii, natomiast obtrysk dwuetapowy jest lepszy w przypadku masowej produkcji na dużą skalę.

P: Dlaczego moja nadformowana część odkleja się (rozwarstwia)?

O: Peeling zwykle ma miejsce z jednego z trzech powodów:

- Niekompatybilność chemiczna: Wybrałeś dwa materiały, które nie wiążą się naturalnie (np. TPU na polipropylenie).

- Zimne podłoże: Jeśli pierwsza sztywna część zbyt mocno ostygnie przed wstrzyknięciem drugiego materiału, nie stopią się.

- Zanieczyszczenie: W przypadku formowania wtryskowego kurz lub olej na powierzchni podłoża zapobiegną przyleganiu.

P: Czy można formować plastik na metal?

O: Tak. Prawie zawsze odbywa się to za pośrednictwem Wstaw formowanie . Typowe przykłady obejmują natryskiwanie miękkiej rączki na metalowy klucz lub formowanie plastikowej izolacji wokół miedzianych styków elektrycznych. Ponieważ metal i plastik nie wiążą się chemicznie, Ty musi zaprojektuj część metalową z otworami, radełkowaniem lub rowkami, aby plastik mógł się na niej mechanicznie zablokować.

P: Ile kosztuje obtrysk w porównaniu do formowania standardowego?

O: Spodziewaj się, że koszty oprzyrządowania będą 50% do 100% wyżej niż standardowa forma jednostrzałowa, ponieważ narzędzie jest bardziej złożone. Jednakże, cena za sztukę (koszt jednostkowy) często spada, ponieważ eliminuje się koszty pracy związane z ręcznym montażem i klejami. W przypadku serii produkcyjnych przekraczających 10 000 sztuk obtrysk jest zwykle bardziej opłacalną opcją.

P: Jaka jest minimalna grubość ścianki warstwy overmoldowanej?

O: Zalecamy minimalną grubość 0,5 mm (0,020 cala) dla miękkiej warstwy TPE. Wszystko, co jest cieńsze, ma tendencję do rozrywania się podczas wyrzucania lub odklejania się na krawędziach. Aby uzyskać najlepszy efekt „miękkiego dotyku” bez powodowania zapadnięć, idealna jest grubość od 1,5 mm do 3,0 mm.