Wprowadzenie

W świecie produkcji, flubmowanie wtryskowe pozostaje złotym stiardem w produkcji stałych, wysokiej jakości części z twlubzyw sztucznych. Jednak największą barierą wejścia zwykle nie jest koszt żywicy plastikowej – jest to koszt żywicy pleśń (lub „narzędzie”) samo w sobie.

Dla projektantów i inżynierów produktów „strategia narzędziowa” jest często najważniejszą decyzją w cyklu życia projektu. Dokonanie złego wyboru może skutkować zmarnowaniem budżetu w wysokości tysięcy dolarów lub odwrotnie, formą, która zużyje się przed realizacją zamówień.

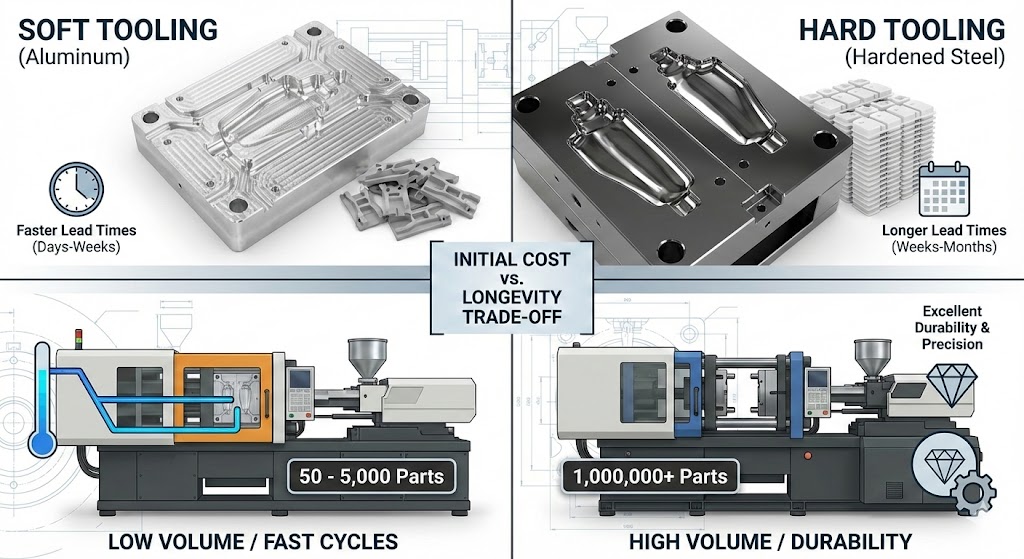

Przemysł ogólnie dzieli produkcję form na dwie kategorie: Miękkie oprzyrządowanie and Twarde oprzyrządowanie . Chociaż nazwy sugerują różnicę w teksturze fizycznej, różnica w rzeczywistości polega na metalurgii materiału formy, szybkości obróbki i trwałości.

W tym przewodniku omówiono techniczne i komercyjne różnice między tymi dwoma podejściami, aby pomóc Ci zdecydować, która ścieżka jest zgodna z Twoim budżetem, harmonogramem i wielkością produkcji.

Co to jest miękkie oprzyrządowanie?

Miękkie oprzyrządowanie ogólnie odnosi się do form wykonanych z materiałów, które są bardziej miękkie i łatwiejsze do cięcia niż tradycyjna stal narzędziowa. Jest to dominująca metoda prototypowania, produkcji mostów i serii produkcyjnych o małych seriach (zwykle od 50 do 5000 części).

Ważne jest, aby wyjaśnić, że „miękka” nie oznacza, że forma jest giętka jak guma. Prawie zawsze jest wykonany z metalu, ale metalu, któremu brakuje ekstremalnej twardości stali poddanej obróbce cieplnej.

Wspólne materiały

- Stopy aluminium: Najpopularniejszym materiałem na miękkie narzędzia jest aluminium. Wysokiej jakości stopy, takie jak Aluminium 7075 or Kontrola jakości-10 są często stosowane, ponieważ zapewniają wysoką wytrzymałość i doskonałą obrabialność.

- Stale miękkie: Czasami do obróbki miękkiej używa się niehartowanej stali niższej jakości, chociaż preferowane jest aluminium ze względu na jego właściwości chłodzące.

- Kompozyty drukowane 3D: W bardzo specyficznych przypadkach o bardzo małej objętości stosuje się formy polimerowe drukowane w 3D, chociaż ulegają one bardzo szybkiemu rozkładowi.

Zalety miękkiego oprzyrządowania

- Niższy koszt początkowy: Aluminium jest znacznie łatwiejsze w obróbce niż stal. Powoduje mniejsze zużycie frezów CNC i może być obrabiany ze znacznie większymi prędkościami. Może to zmniejszyć początkowe koszty oprzyrządowania o 30% do 50% w porównaniu do narzędzi twardych.

- Szybsze czasy realizacji: Ponieważ materiał jest bardziej miękki i nie wymaga obróbki cieplnej po obróbce, często można przygotować miękkie narzędzia 1–2 tygodnie w porównaniu do 4–8 tygodni w przypadku narzędzi twardych.

- Doskonała przewodność cieplna: Jest to zaleta techniczna, o której często się zapomina. Aluminium przenosi ciepło 5x szybciej niż stal narzędziowa. Dzięki temu tworzywo sztuczne schładza się i twardnieje szybciej, znacznie skracając czas cyklu i potencjalnie obniżając cenę części.

- Łatwość modyfikacji: Jeśli konieczna jest zmiana projektu, łatwiej jest obrobić istniejące aluminium w celu zwiększenia wymiaru, niż modyfikować hartowaną stal.

Wady miękkiego oprzyrządowania

- Ograniczona żywotność narzędzia: Aluminium jest podatne na erozję spowodowaną tworzywami sztucznymi wypełnionymi szkłem i zużyciem pod wpływem siły docisku maszyny. Miękkie narzędzia zwykle wytrzymują od 1000 do 10 000 cykli, zanim wymiary zaczną się przesuwać lub pojawi się błysk (nadmiar plastiku).

- Ograniczenia dotyczące wykończenia powierzchni: Miękkie oprzyrządowanie cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- Kruche linie podziału: Krawędzie, w których spotykają się dwie połówki formy, mogą się łatwo zaokrąglić lub wgniecić, co prowadzi do kosmetycznych defektów części.

Co to jest twarde oprzyrządowanie?

Twarde oprzyrządowanie tworzy konie robocze świata produkcyjnego. Formy te są wykonane z wysokiej jakości stali, która jest w stanie wytrzymać miliony cykli, wysokie temperatury i materiały ścierne. To standard w masowej produkcji.

Wspólne materiały

- Stal P20: Wstępnie hartowana stal narzędziowa często stosowana na formy „klasy 102”. Jest trwała, ale nie tak krucha jak stal całkowicie hartowana.

- Stal H13: Standard branżowy dla produkcji wielkoseryjnej. Jest poddawany obróbce cieplnej do ekstremalnej twardości (Rockwell C 48-52), aby był odporny na zużycie i zmęczenie cieplne.

- Stal nierdzewna (420): Stosowany, gdy wymagana jest odporność na korozję, na przykład podczas formowania PCV lub innych korozyjnych tworzyw sztucznych.

Zalety obróbki twardej

- Wysoka trwałość: Prawidłowo konserwowane narzędzie ze stali H13 może działać 1 milion cykli bez znacznego zużycia.

- Wąskie tolerancje: Twarda stal jest sztywna i nie odkształca się pod wysokim ciśnieniem wtrysku wymaganym w przypadku skomplikowanych części. Pozwala to na niezwykle dużą dokładność wymiarową.

- Doskonałe wykończenie powierzchni: Twarde oprzyrządowanie is required for high-gloss, optical-grade finishes. The steel is hard enough to be polished to a mirror shine without scratching.

- Złożone działania: Twarde oprzyrządowanie is better suited for complex side-actions, sliders, and lifters that are required for parts with undercuts.

Wady obróbki twardej

- Wysoka inwestycja początkowa: Surowiec jest drogi, a obróbka stali hartowanej często wymaga obróbki EDM (obróbki elektroerozyjnej) i niskich prędkości skrawania CNC. Koszty są znacznie wyższe niż w przypadku narzędzi miękkich.

- Długie terminy realizacji: Pomiędzy obróbką zgrubną, odprężaniem, obróbką cieplną i końcowym szlifowaniem/polerowaniem, często potrzebne są twarde narzędzia 4 do 12 tygodni dokończyć.

- Trudne do modyfikacji: Gdy narzędzie stalowe jest już utwardzone, wprowadzanie zmian jest trudne. Często wymaga spawania i ponownego szlifowania, co pozostawia „ślady świadków” na narzędziu i może być kosztowne.

Szybkie podsumowanie: kompromis

| Funkcja | Miękkie oprzyrządowanie (Aluminum) | Twarde oprzyrządowanie (Steel) |

|---|---|---|

| Główny cel | Szybkość i niski koszt | Długowieczność i precyzja |

| Typowa objętość | 50 – 5000 części | 100 000 – 1 000 000 części |

| Czas realizacji | Dni do tygodni | Tygodnie do miesięcy |

| Przenikanie ciepła | Znakomity (szybkie cykle) | Umiarkowany (cykle standardowe) |

Kluczowe różnice: głębokie nurkowanie

Chociaż powyższe definicje przedstawiają ogólne zalety i wady, zrozumienie niuansów różnic ma kluczowe znaczenie dla podjęcia świadomej decyzji produkcyjnej.

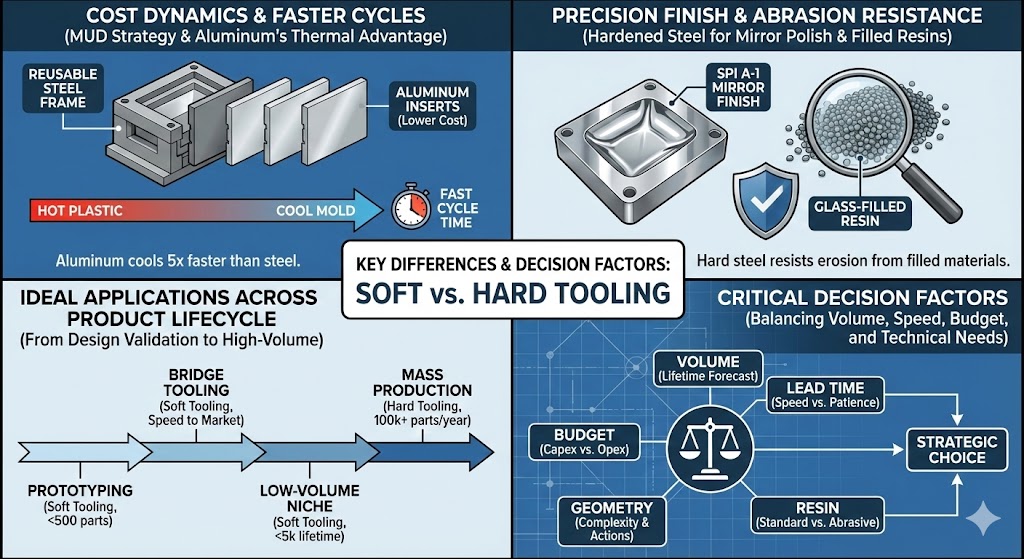

1. Dynamika kosztów i strategia „MUD”.

Najbardziej oczywistą różnicą jest koszt początkowy. Miękkie oprzyrządowanie jest znacznie tańsze, ponieważ obróbka aluminium jest szybsza i nie wymaga obróbki cieplnej po obróbce. Obróbka twarda obejmuje drogie stopy stali, wolniejsze prędkości obróbki i często złożone procesy obróbki elektroerozyjnej (EDM) w celu wypalenia elementów w hartowanym metalu.

Jednak koszt nie zawsze jest binarny. Powszechnym środkiem stosowanym w branży jest Matryca jednostki głównej (MUD) systemu.

- Strategia: Formierka wykorzystuje uniwersalną, stalową podstawę formy wielokrotnego użytku (ramę), która pozostaje w maszynie. Obrabiają tylko mniejsze „wkładki” (rdzeń i wnękę, które kształtują konkretną część) z miękkiej stali lub aluminium.

- Korzyści: Unikasz płacenia za ciężką stalową konstrukcję podstawową, znacznie obniżając koszty początkowe prototypowania lub oprzyrządowania mostowego, jednocześnie korzystając ze standardowych maszyn formierskich.

2. Czas cyklu i przewodność cieplna

Jest to często najbardziej pomijany wyróżnik. Szybkość, z jaką można wyprodukować część, zależy w dużej mierze od tego, jak szybko można schłodzić stopiony plastik.

- Miękkie oprzyrządowanie Advantage: Aluminium ma znacznie wyższą przewodność cieplną niż stal. Znacznie szybciej odprowadza ciepło z tworzywa sztucznego, dzięki czemu część szybciej się zestala. W przypadku serii produkcyjnej obejmującej 5000 części krótszy czas cyklu narzędzia aluminiowego może czasami zrekompensować jego wyższy koszt początkowy w porównaniu z bardzo tanim narzędziem stalowym.

- Twarde oprzyrządowanie Reality: Stal dłużej utrzymuje ciepło. Aby osiągnąć krótkie czasy cykli przy użyciu twardych narzędzi, często wymagane są złożone, nawiercone wewnętrzne kanały chłodzące („chłodzenie konforemne”), co dodatkowo zwiększa koszty oprzyrządowania.

3. Wykończenie powierzchni i dokładność

Jeśli Twoja część wymaga lustrzanego, optycznego wykończenia (SPI A-1 lub A-2), twarde narzędzia są obowiązkowe .

- Aluminium jest zbyt miękkie, aby długo utrzymać wysoki połysk; faza wyrzucania w cyklu formowania spowoduje mikroskopijne zarysowania powierzchni po kilkuset strzałach, pogarszając błyszczące wykończenie.

- Hartowana stal jest wystarczająco odporna, aby utrzymać nieskazitelny połysk przez setki tysięcy cykli.

Podobnie w przypadku części wymagających wyjątkowo wąskich tolerancji (np. ± 0,001 cala) preferowana jest twarda stal, ponieważ nie ugina się ona ani nie zgina pod wysokim ciśnieniem wtrysku, co zapewnia stałe wymiary części.

4. Kompatybilność materiałowa (ścierność)

Wybrana żywica plastikowa określa, jakiego narzędzia potrzebujesz. Standardowe tworzywa sztuczne, takie jak polipropylen (PP) lub ABS, są stosunkowo delikatne dla formy.

Jednakże żywice klasy inżynieryjnej często zawierają dodatki takie jak włókna szklane or wypełniacze mineralne dla dodatkowej siły. Materiały te działają jak płynny papier ścierny wewnątrz formy. Nylon wypełniony włóknem szklanym wstrzyknięty do miękkiego narzędzia aluminiowego szybko zniszczy bramę i szczegóły powierzchni, niszcząc narzędzie w czasie krótszym niż 1000 strzałów. Aby wytrzymać to ścieranie, wymagana jest hartowana stal H13.

Idealne zastosowania

Wybór właściwej strategii narzędziowej zależy całkowicie od tego, na jakim etapie cyklu życia produktu się znajdujesz.

Najlepsze zastosowania miękkiego oprzyrządowania (aluminium/stal miękka)

- Prototypowanie i weryfikacja projektu: Kiedy potrzebujesz 50–200 części z rzeczywistego materiału produkcyjnego, aby przetestować dopasowanie, formę i działanie, zanim zdecydujesz się na drogie narzędzia stalowe.

- Testowanie rynku: Wyprodukowanie małej partii w celu sprawdzenia zainteresowania konsumentów na targach lub w celu udostępnienia ograniczonej wersji beta.

- Oprzyrządowanie mostowe: Krytyczna strategia, w ramach której szybko buduje się miękkie narzędzie, aby natychmiast rozpocząć dostawę części, czekając na długi czas realizacji masowej produkcji twardego narzędzia produkowanego gdzie indziej.

- Produkty niszowe o małej objętości: Produkty, których całkowity popyt w całym okresie użytkowania wynosi poniżej 5000 sztuk, w przypadku których inwestycja w twarde narzędzia nigdy się nie zwróci.

Najlepsze zastosowania dla twardych narzędzi (stal hartowana)

- Produkcja masowa na dużą skalę: Każdy projekt wymagający od 100 000 do milionów części rocznie (np. elektronika użytkowa, komponenty samochodowe, kapsle do butelek).

- Materiały ścierne: Części wykonane z żywic wypełnionych szkłem lub minerałami, które mogłyby przeżuć miękkie narzędzia.

- Wymagania dotyczące wysokiej precyzji: Przekładnie, urządzenia medyczne lub złącza elektroniczne, w których stabilność wymiarowa w milionach cykli ma kluczowe znaczenie.

- Wysokie wymagania kosmetyczne: Części wymagające trwałego wykończenia o wysokim połysku lub skomplikowanej, spójnej tekstury.

Czynniki, które należy wziąć pod uwagę przy wyborze

Stojąc przed wyborem narzędzi miękkich lub twardych, oceń swój projekt pod kątem pięciu kluczowych czynników.

1. Całkowita wielkość produkcji (całość)

To jest filtr główny. Jeśli prognoza na cały okres eksploatacji wynosi mniej niż 5000 części, zacznij od przyjrzenia się narzędziom miękkim. Jeśli jest to ponad 50 000, obróbka twarda jest prawie na pewno właściwą ścieżką. Szara strefa pomiędzy nimi wymaga głębszej analizy kosztów.

2. Szybkość wprowadzenia na rynek (czas realizacji)

Czy potrzebujesz części w ciągu 3 tygodni, aby dotrzymać krytycznego terminu wprowadzenia na rynek, czy też masz 3 miesiące? Jeśli szybkość jest najważniejsza, jedyną opcją, która może zapewnić szybkie rezultaty, jest oprzyrządowanie miękkie. Twarde oprzyrządowanie to powolny, przemyślany proces.

3. Ograniczenia budżetowe (Capex vs. Opex)

Czy ograniczają Cię początkowe nakłady inwestycyjne (Capex)? Miękkie oprzyrządowanie obniża początkową cenę naklejek. Jeśli jednak dysponujesz kapitałem, twarde narzędzia oferują w dłuższej perspektywie niższą cenę jednostkową, zmniejszając wydatki operacyjne (Opex).

4. Geometria i złożoność części

Chociaż obie metody mogą obsługiwać złożoną geometrię, twarde narzędzia lepiej nadają się do skomplikowanych „działań” wewnątrz formy, takich jak złożone suwaki, podnośniki do podcięć i mechanizmy odkręcania części gwintowanych. Te ruchome elementy szybko się zużywają, jeśli są wykonane z miękkiego metalu.

5. Materiał żywiczny

Jak wspomniano powyżej, jeśli Twoje zestawienie materiałów wymaga 30% nylonu wypełnionego szkłem, musisz przeznaczyć budżet na twarde narzędzia, niezależnie od objętości. Używanie miękkich narzędzi do materiałów ściernych jest fałszywą oszczędnością.

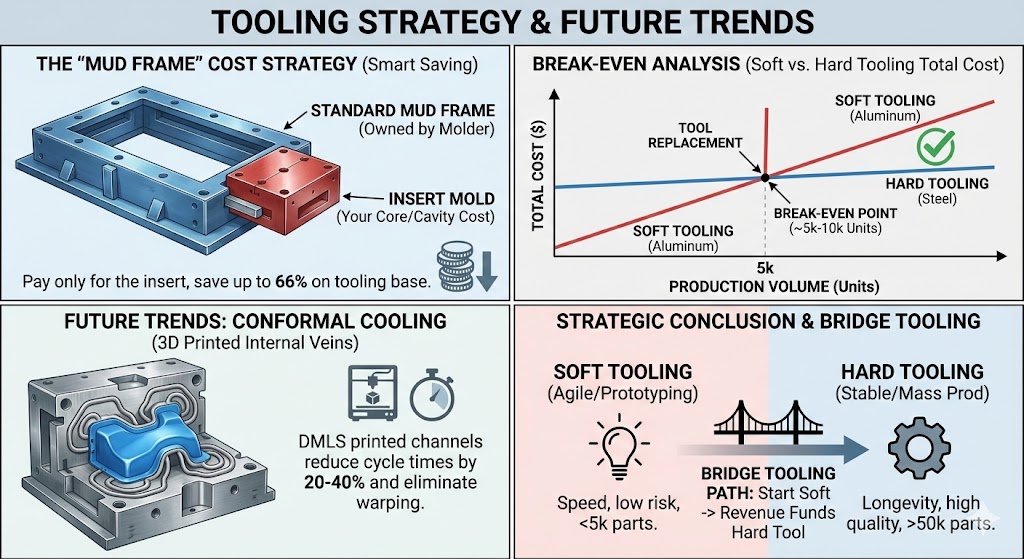

Analiza kosztów: miękkie a twarde oprzyrządowanie

Decyzja często sprowadza się do problemu matematycznego: Całkowity koszt posiadania (TCO) . Należy zrównoważyć początkową „cenę naklejki” formy z długoterminową „ceną za sztukę” części.

1. Strategia „MUD Frame” (wskazówka dla profesjonalistów)

Zanim spojrzysz na pełny koszt, powinieneś o tym wiedzieć Matryca jednostki głównej (MUD) wstawki.

Zamiast kupować pełną niestandardową bazę formy (która jest ciężka i droga), możesz użyć „wkładki MUD”. Jest to standardowa rama należąca do formy, do której wsuwany jest konkretny rdzeń i wnęka.

- Wpływ na koszty: Może to zmniejszyć początkowy koszt oprzyrządowania o do 66% ponieważ nie płacisz za podstawę formy konstrukcyjnej, tylko za obszar kształtowania.

- Najlepsze dla: Zarówno strategie miękkiego, jak i twardego oprzyrządowania dla części o wielkości poniżej 6 cali.

2. Hipotetyczny podział: „Obudowa z tworzywa sztucznego”

Przyjrzyjmy się rzeczywistemu scenariuszowi dla standardowej obudowy z tworzywa sztucznego (około 4" x 4"), aby zobaczyć, gdzie leży próg rentowności.

| Koszt zmienny | Miękkie oprzyrządowanie (Aluminum 7075) | Twarde oprzyrządowanie (P20/H13 Steel) |

|---|---|---|

| Inwestycja w narzędzia | 3500 dolarów | 12 000 dolarów |

| Szac. Żywotność narzędzia | 5000 strzałów | 250 000 strzałów |

| Czas cyklu | 20 sekund (szybkie chłodzenie) | 35 sekund (chłodzenie standardowe) |

| Cena części | 1,20 dolara | 1,45 USD (przy niskim poziomie głośności) / 0,85 USD (przy wysokim poziomie głośności) |

Analiza progu rentowności:

-

Przy 1000 jednostek:

- Miękkie oprzyrządowanie Total: 3500 USD (1,20 USD * 1000) = 4700 dolarów

- Twarde oprzyrządowanie Total: 12 000 USD (1,45 USD * 1000) = 13 450 dolarów

- Zwycięzca: Miękkie oprzyrządowanie przez osunięcie się ziemi.

-

Przy 20 000 jednostek:

- Miękkie oprzyrządowanie Total: Wymaga 4 nowych form (14 000 USD) Części (24 000 USD) = 38 000 dolarów

- Twarde oprzyrządowanie Total: Jedna forma (12 000 USD) Części (17 000 USD przy stawce hurtowej) = 29 000 dolarów

- Zwycięzca: Twarde oprzyrządowanie .

Lekcja: „Punkt przecięcia” zwykle ma miejsce pomiędzy 5000 i 10 000 jednostek . Jeśli planujesz skalować dalej, drogie narzędzie stalowe stanie się tańszą opcją.

Przyszłe trendy w oprzyrządowaniu do formowania wtryskowego

Binarny wybór pomiędzy „aluminium a stalą” zaciera się wraz z postępem technologii. Oto, co zmieni zasady gry w roku 2025 i później.

1. Chłodzenie konforemne („żyły wewnętrzne”)

Tradycyjnie kanały chłodzące są wiercone w stali po liniach prostych. W rezultacie powstają „gorące punkty”, do których wiertło nie może dotrzeć.

- Innowacja: Używanie Bezpośrednie spiekanie laserowe metali (DMLS) (druk 3D metalu) inżynierowie mogą wydrukować stalową formę z kanałami chłodzącymi, które zakrzywiają się i skręcają wewnątrz ściankę formy, idealnie dopasowując się do kształtu części.

- Korzyści: Skraca to czas cyklu o 20% do 40% i praktycznie eliminuje wypaczenia.

2. Oprzyrządowanie hybrydowe

Projektanci coraz częściej z nich korzystają formy hybrydowe . Wykorzystują standardową obrobioną stalową podstawę zapewniającą trwałość, ale używają stalowych wkładek drukowanych w 3D w przypadku skomplikowanych funkcji, których nie dałoby się obrobić za pomocą plotera CNC. Łączy to precyzję AM (wytwarzania przyrostowego) z trwałością tradycyjnych narzędzi.

3. Inteligentne formy (Przemysł 4.0)

Wysokiej klasy narzędzia twarde są obecnie wyposażane we wbudowane czujniki piezoelektryczne. Czujniki te monitorują w czasie rzeczywistym ciśnienie i temperaturę wewnątrz formy, automatycznie dostosowując wtryskarkę, aby zapobiec defektom jeszcze przed ich wystąpieniem.

Wniosek

Wybór pomiędzy narzędziami miękkimi i twardymi nie polega na wyborze „dobrego i złego” – chodzi o to zarządzanie ryzykiem .

- Wybierz miękkie oprzyrządowanie (aluminium), jeśli: Jesteś w fazie prototypowania, potrzebujesz części w czasie krótszym niż 2 tygodnie, masz ścisły budżet poniżej 5 tys. USD lub Twoje całkowite zapotrzebowanie rynkowe jest niepewne. To elastyczny punkt wejścia o niskim ryzyku.

- Wybierz twarde oprzyrządowanie (stal), jeśli: Masz zatwierdzony projekt, potrzebujesz wykończeń o jakości optycznej, formujesz materiały ścierne wypełnione szkłem lub musisz zagwarantować dostawy na setki tysięcy sztuk. To inwestycja w stabilność i jakość.

Ostateczne zalecenie:

Jeśli nie masz pewności, zapytaj swojego partnera produkcyjnego o „Oprzyrządowanie mostowe” strategia. Zacznij od niedrogiego narzędzia aluminiowego, aby szybko wejść na rynek. Wykorzystaj dochód z pierwszych 5000 części na sfinansowanie budowy stałej formy ze stali P20. Zapewnia to szybkość miękkiego oprzyrządowania z ostateczną trwałością twardego oprzyrządowania.

Często zadawane pytania (FAQ)

P: Czy mogę później przekształcić narzędzie miękkie w narzędzie twarde?

O: Nie. Nie można „utwardzić” formy aluminiowej w stal. Jeśli jednak używasz systemu MUD (Master Unit Die), możesz wymienić aluminiowe wkładki rdzenia/wnęki na stalowe, zachowując oryginalną ramę podstawy formy, co pozwala zaoszczędzić pieniądze.

P: Czy miękkie oprzyrządowanie jest zawsze tańsze niż oprzyrządowanie twarde?

O: Generalnie tak. Miękkie oprzyrządowanie jest zwykle o 30–50% tańsze na początku. Jeśli jednak wielkość produkcji przekracza 10 000 sztuk, koszt wymiany zużytych miękkich form ostatecznie sprawi, że będzie ona droższa niż inwestycja w jedną trwałą, twardą formę.

P: Czy mogę używać miękkich narzędzi do nylonu wypełnionego szkłem?

O: Nie jest to zalecane. Włókna szklane są materiałem ściernym i bardzo szybko usuwają szczegóły formy aluminiowej. Jeśli musisz używać miękkich narzędzi do materiałów ściernych, spodziewaj się bardzo krótkiej żywotności narzędzia (często poniżej 500 części).

P: Jaka jest różnica w czasie realizacji?

O: Miękkie narzędzia często można obrobić i przygotować do pierwszego strzału (T1) w ciągu 1-2 tygodni. Obróbka twarda zwykle wymaga 4–8 tygodni ze względu na obróbkę cieplną, obróbkę elektroerozyjną (EDM) i czas polerowania.

P: Czy materiał narzędziowy wpływa na jakość części z tworzywa sztucznego?

O: Jeśli chodzi o wymiary, nie – oba mogą wytwarzać dokładne części. Jednakże, jeśli chodzi o wykończenie, wymagane są twarde narzędzia, aby uzyskać wysoki połysk i optycznie przejrzyste wykończenia. Miękkie oprzyrządowanie lepiej nadaje się do wykończeń matowych lub teksturowanych.

Glosariusz kluczowych terminów

- Wnęka: Wklęsła strona formy tworząca zewnętrzną powierzchnię części (często nazywana „stroną A”).

- Rdzeń: Wypukła strona formy, która tworzy wewnętrzną powierzchnię i szczegóły konstrukcyjne (często nazywana „stroną B”).

- EDM (obróbka elektroerozyjna): Proces stosowany w obróbce twardej, podczas którego naładowana elektroda wypala kształt w hartowanej stali, której nie można przeciąć tradycyjnymi wiertłami.

- Błysk: Wada polegająca na wyciekaniu nadmiaru tworzywa sztucznego z linii podziału formy. Dzieje się tak często, gdy miękkie narzędzia zaczynają się zużywać.

- Obróbka cieplna: Proces ogrzewania i chłodzenia stali w celu zmiany jej właściwości fizycznych, czyniąc ją twardszą i trwalszą (niezbędną w przypadku obróbki twardej).

- Strzał: Pojedynczy cykl wtryskarki.

- T1: Próbki „Testu 1” – pierwsze części wyprodukowane w nowej formie w celu sprawdzenia projektu.