Co to jest tekstura pleśni i jak to działa

Tekstura pleśni, znana również jako wykończenie powierzchniowe, odnosi się do celowej modyfikacji powierzchni wnęki pleśni wtryskowej w celu przeniesienia określonego, wzLubzystego wykończenia na końcową część plastikową. Ten proces dotyczy czegoś więcej niż tylko estetyki; Jest to decyzja projektowa i inżynieryjna, która wpływa na wygląd, wyczucie i wydajność produktu.

Podstawowa zasada jest prosta: powierzchnia części plastikowej jest dokładną repliką wewnętrznej powierzchni pleśni. Zmieniając stalową wnękę pleśni, możemy osiągnąć niesamowitą różnLubodność tekstur, od powierzchni o wysokiej przełomu po matowe wykończenia i złożone wzory.

Proces zwykle obejmuje te kroki:

-

Przygotowanie pleśni : Forma jest najpierw obrobiona do ostatecznej geometrii części. Powierzchnia jest następnie skrupulatnie oczyszczana i przygotowana w celu zapewnienia jednolitego teksturowania.

-

Aplikacja tekstury : Najczęściej wyspecjalizowany proces trawienie chemiczne or Grawerowanie laserowe , służy do stworzenia pożądanego wzoru. Trawienie chemiczne wykorzystuje kwas do rozpuszczenia i tworzenia wzoru na stali, podczas gdy grawerowanie laserowe wykorzystuje wysoce skoncentrowaną wiązkę laserową do ablacji lub stopienia materiału z ekstremalną precyzją.

-

Formowanie wtryskowe : Stopiony plastik jest wstrzykiwany do teksturowanej jamy pleśni pod wysokim ciśnieniem. Wysokie ciśnienie zapewnia, że plastik wypełnia każdy mikroskopowy detal tekstury.

-

Replikacja : Gdy plastik chłodzi i zestala się, idealnie dostosowuje się do teksturowanej powierzchni pleśni.

-

Wyrzucanie : Gotowa część, teraz nosząca nieskazitelną kopię tekstury pleśni, jest wyrzucana.

Przegląd korzyści

Strategiczne wykorzystanie tekstury pleśni oferuje szeroki zakres korzyści, które wykraczają poza prostą estetykę:

-

Ulepszenie estetyczne : Tekstury mogą stworzyć premium wygląd, dzięki czemu produkty wydają się droższe i trwałe. Mogą również wyróżnić markę lub linię produktów.

-

Ulepszona funkcjonalność : Tekstury mogą zapewnić lepszy przyczepność (np. W uchwytach narzędziowych lub urządzeniach medycznych), zmniejszyć olśnienie na błyszczących powierzchniach (np. Na panelach deski rozdzielczej lub obudowach elektronicznych) i poprawić sprzężenie zwrotne w dotyku.

-

Ukrywanie niedoskonałości : Teksturowana powierzchnia doskonale nadaje się do ukrywania drobnych zadrapań, zadrapań i innych wad kosmetycznych, które mogą wystąpić podczas procesu produkcyjnego lub obsługi. Może również pomóc ukryć linie przepływu, ślady zlewu lub inne wady formowania.

-

Zwiększona trwałość : Niektóre tekstury mogą poprawić odporność na zarysowanie i zużycie, przedłużając żywotność produktu.

-

Pomoc demoldingowa : W niektórych przypadkach starannie wybrana tekstura może pomóc w demolowaniu poprzez zerwanie uszczelki próżniowej między częścią a pleśnią, szczególnie na dużych, płaskich powierzchniach.

Rodzaje tekstur formy wtryskowej

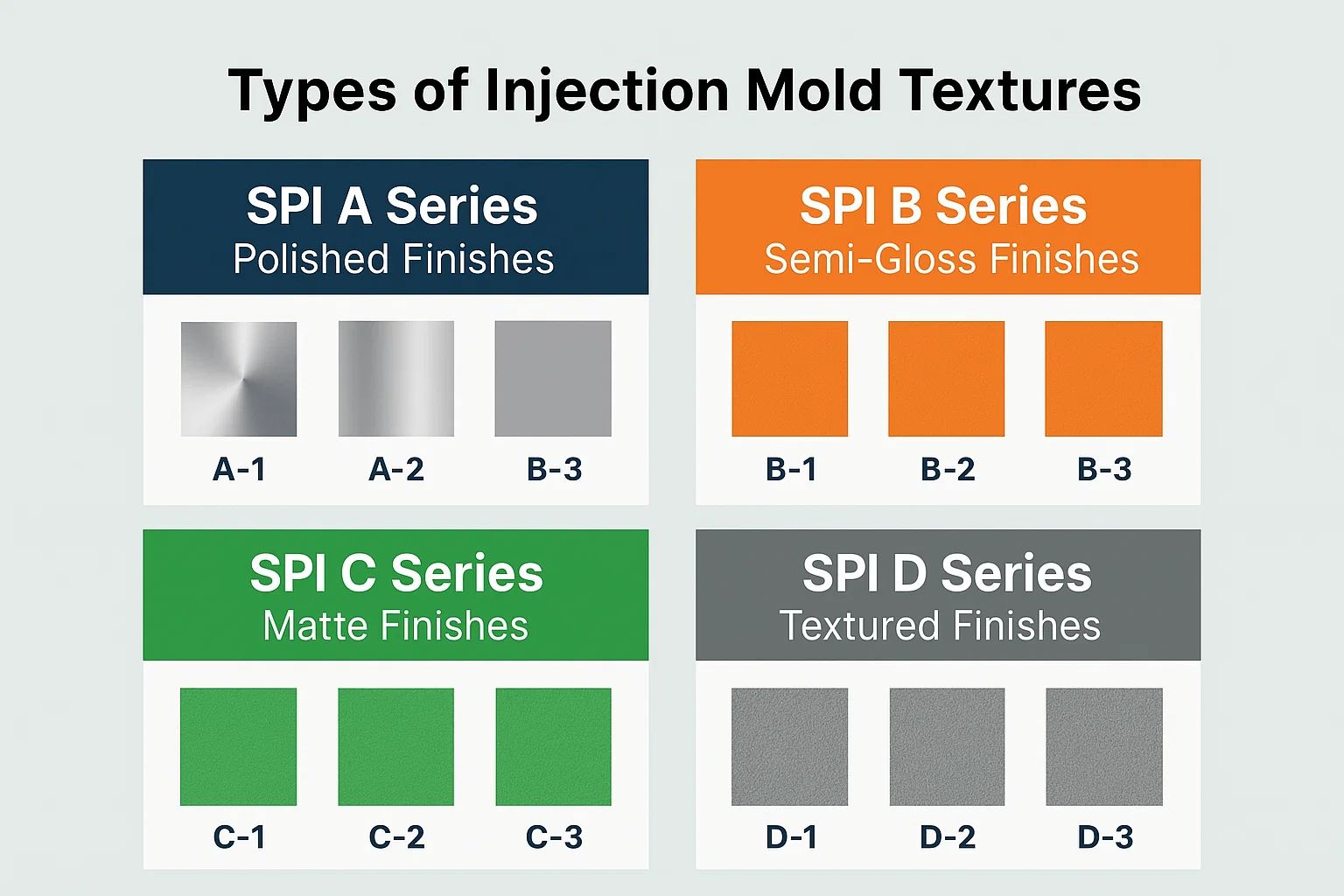

Świat tekstury pleśni wtryskowej jest ogromny, ale jest w dużej mierze znormalizowany przez system opracowany przez Towarzystwo Plastics Industry (SPI). Zrozumienie tych standardów ma kluczowe znaczenie dla określenia dokładnego wykończenia wymaganego dla części.

SPI (Society of the Plastics Industry) kończą standardy

System SPI kategoryzuje wykończenia na podstawie metody zastosowanej do ich osiągnięcia i wynikającego z nich wygląd, od wysoce wypolerowanej, lustrzanej powierzchni po matową, matową teksturę. Standardy są podzielone na cztery główne grupy (A, B, C i D), każda z trzema podgrupami.

-

Seria SPI-A (wypolerowane wykończenia) Są to najgładniejsze i najbardziej odblaskowe wykończenia, osiągnięte przez polerowanie formy z diamentowym proszkiem. Są idealne do zastosowań wymagających dużej jasności, połysku lub lustra.

-

A-1 : Najwyższe możliwe wykończenie, wypolerowane z 3-mikronowym buflem diamentowym. Jest to prawdziwe wykończenie optyczne, używane do soczewek, luster i przezroczystych części.

-

A-2 : Wypolerowany z 6-mikronowym wzmocnieniem diamentów. Oferuje wysoki połysk, wspólny dla obudowa elektroniki użytkowej i przezroczyste produkty z tworzywa sztucznego.

-

A-3 : Wypolerowany z 15-mikronowym buffem diamentowym. Wciąż bardzo błyszcząca, używana dla szerokiej gamy części, w których pożądana jest wysokiej jakości, odblaskowa powierzchnia.

-

-

Seria SPI-B (wykończenia półkręgowe) Wykończenia te są tworzone przez polerowanie za pomocą papieru ściernego drobnego piaska, co powoduje nieco mniej odblaskową powierzchnię niż seria A. Mają dobry połysk, ale nie są lustrzane.

-

B-1 : Wypolerowany z 400-gritowym kamieniem. Jest to bardzo powszechne wykończenie, zapewniając półksięgowiskowy połysk na częściach takich jak obudowy urządzeń i urządzenia medyczne.

-

B-2 : Wypolerowany z 320-gritowym kamieniem. Nieco mniej wyrafinowane wykończenie półkręgowców.

-

B-3 : Wypolerowany z 220-gritowym kamieniem. Zapewnia dobrą, nierefleksyjną powierzchnię.

-

-

Seria SPI-C (Matte Finishes) Są to nielossy, matowe wykończenia stworzone przez kamienne obróbkę. Są doskonałe do zmniejszania olśnienia i często są stosowane w częściach, które należy często obsługiwać.

-

C-1 : Kamień z 220 kamieniem, oferującym mundur, matową konsystencję.

-

C-2 : Kamień z 180-gritowym kamieniem. Nieco grubsze matowe wykończenie.

-

C-3 : Kamień z 150-chwytliwym kamieniem. Najważniejsze z matowych wykończeń.

-

-

Seria SPI-D (matowe/teksturowane wykończenia) Wykończenia serii D są najtrudniejsze, osiągnięte przez śrut medialny. Ten proces wykorzystuje małe cząsteczki szkła lub piasku do tworzenia teksturowanej, nierefleksyjnej powierzchni.

-

D-1 : Wysadzony szklaną koralikiem #11. Najlepszy z wysadzonych tekstur, zapewniający bardzo jednolite, matowe wykończenie.

-

D-2 : Wysadzony szklaną koralikiem #12. Nieco bardziej teksturowane, matowe wykończenie.

-

D-3 : Wysadzony podmuchem piaskowym #240. Najważniejsze wykończenie SPI, stosowane, gdy potrzebne są maksymalna matowa i dotykowa atmosfera.

-

Techniki teksturowania

Poza standardami SPI, które przede wszystkim definiują wynik , są różne techniki Służy do zastosowania tekstury do formy.

-

Trawienie chemiczne : To najbardziej tradycyjna metoda. Powierzchnia pleśni jest pokryta światłowodnicy, a na wierzchu umieszcza się fotograficzny negatyw pożądanego wzoru tekstury. Forma jest następnie narażona na światło UV, które utrudnia maskę w zdarzeniach. Następnie roztwór kwasowy stosuje się do „trawienia” lub jedzenia na odsłoniętej stali, tworząc teksturę.

-

Zalety : Może tworzyć skomplikowane, szczegółowe i głębokie tekstury; Nadaje się na duże powierzchnie.

-

Ograniczenia : Mniej precyzyjne niż laser może być trudny do kontrolowania jednolitości głębokości i wykorzystuje ostre chemikalia.

-

-

Grawerowanie laserowe : Nowoczesna i bardzo precyzyjna metoda wykorzystująca skoncentrowaną wiązkę laserową do spalania lub ablacji wzoru tekstury bezpośrednio na powierzchni formy.

-

Zalety : Niezwykle precyzyjne, pozwala na złożone wzory geometryczne, logo i mikro-tekstury; Nie stosuje się chemikaliów.

-

Ograniczenia : Może być wolniejsze dla bardzo dużych powierzchni, może być droższe niż trawienie chemiczne.

-

-

Teksturowanie mechaniczne : Ta technika polega na użyciu narzędzi do fizycznego tworzenia tekstury. Może to obejmować wybuchy ścierne (jak w serii SPI d) lub korzystanie z wyspecjalizowanych narzędzi tnących. Jest często używany do prostszych, bardziej jednolitych tekstur.

-

Inne techniki :

-

EDM (obróbka elektryczna) : Używa elektrody do utworzenia rozładowania, który eroduje powierzchnię pleśni, tworząc unikalną teksturę „blasku”.

-

Wymaganie mediów : Bardziej ogólny termin na wybuch z różnymi mediami (np. Szklane koraliki, skorupy orzechowe), aby uzyskać pożądane matowe lub teksturowane wykończenie.

-

Czynniki wpływające na wybór tekstury

Wybór właściwej tekstury formy dla części jest krytyczną decyzją, która równoważy estetykę, funkcjonalność i ograniczenia produkcyjne. Proces selekcji rzadko jest podejściem do jednego rozmiaru i zależy w dużej mierze od trzech kluczowych czynników: materiału części, jej projektu i jej ostatecznych wymagań dotyczących zastosowania.

Kompatybilność materialna

Rodzaj tworzywa sztucznego stosowanego w procesie formowania wtryskowego jest głównym czynnikiem. Różne materiały reagują na teksturowanie inaczej, a niektóre utrzymują teksturę lepiej niż inne.

-

Polipropylen (PP) i polietylen (PE) : Są to miękkie, półkrystaliczne tworzywa sztuczne, które mogą być trudne do głębokiej konsystencji. Mają tendencję do „wypłynięcia” tekstury podczas formowania, co może skutkować mniej zdefiniowanym wykończeniem. Grubsze tekstury są na ogół bardziej skuteczne w tych materiałach.

-

Akrylonitryl butadiene styren (ABS) : ABS jest doskonałym materiałem do teksturowania. Jego amorficzna struktura i dobre właściwości przepływu pozwalają mu przechwytywać nawet drobne szczegóły, co czyni go popularnym wyborem dla części o skomplikowanych teksturach, takich jak obudowy elektroniki użytkowej.

-

Poliwęglan (PC) : PC to kolejny materiał, który dobrze ma teksturę, szczególnie w przypadku matowych wykończeń. Jednak jego wysoka temperatura przetwarzania wymaga starannego projektowania i przetwarzania pleśni, aby uniknąć znaków naprężeń.

-

Polietylen o dużej gęstości (HDPE) : Podobnie jak PP, HDPE może być trudny dla tekstury. Tekstura może wydawać się mniej ostra i może mieć lekko błyszczący lub woskowy wygląd.

Projektowanie części

Geometria samej części ma znaczący wpływ na zastosowanie i jakość tekstur.

-

Szkic kąty : Kąt przeciągu to niewielka stożka zaprojektowana w części, aby umożliwić łatwiejsze wyrzucenie z formy. Tekstury, zwłaszcza głębsze, mogą zwiększyć tarcie między częścią a ścianą formy. Aby zapobiec zagadnieniu, kąt przeciągu należy zwiększyć dla części o teksturowanych powierzchniach. Dobrą zasadą jest dodanie co najmniej 1 stopnia szkicu na każdą 0,001 cala głębokości tekstury.

-

Promienie i rogi : Tekstury mogą wydawać się wyprane lub nierównomierne w obszarach z małymi promieniami lub ostrymi narożnikami. Często konieczne jest określenie gładkiego, nieokreślonego promienia, aby zapewnić czyste przejście.

-

Jednolitość : Ważne jest, aby wziąć pod uwagę linię rozbijającą i wszelkie potencjalne odcięcia pleśni podczas teksturowania. Tekstura musi być stosowana równomiernie na całej powierzchni, aby uniknąć widocznych niespójności.

Wymagania dotyczące aplikacji

Końcowe zastosowanie produktu decyduje o tym, czy tekstura powinna priorytetowo traktować estetykę, funkcjonalność lub jedno i drugie.

-

Względy estetyczne : Czy część musi wyglądać luksusowo, wytrzymały czy elegancki? Wysokie połysk SPI A-1 Wykończenie może być idealne na przezroczysty obiektyw, a grzywna SPI B-2 or C-1 Matowe wykończenie byłoby idealne dla komponentu pulpitu nawigacyjnego, aby zmniejszyć olśnienie.

-

Wymagania funkcjonalne :

-

Chwyt : W przypadku produktów takich jak uchwyty narzędzi, instrumenty medyczne lub towary sportowe, głębsza, dotykowa tekstura (jak SPI D Wykończenie) jest niezbędne do zapewnienia bezpiecznego przyczepności i zapobiegania poślizgowi.

-

Noś odporność i ukrywanie zadrapań : Teksturowana powierzchnia jest naturalnie bardziej wybaczająca niż polerowana. Produkt, w którym będzie ciężkie użycie, takie jak narzędzie ogrodowe lub kawałek bagażu, skorzysta z solidnej konsystencji, która może ukryć drobne zadrapania i zadrapania.

-

Redukcja olśnienia : W przypadku komponentów we wnętrzu samochodu lub ramki telewizora matowe wykończenie ma kluczowe znaczenie dla wyeliminowania rozpraszających refleksji.

-

Zastosowania tekstury formy wtryskowej

Wszechstronność tekstury formy wtryskowej jest widoczna w jej powszechnym zastosowaniu w niezliczonych branżach. Od dania wnętrzu samochodowego po luksusowy charakter po zapewnienie, aby urządzenie medyczne nie ma chwytania, teksturę jest kluczowym elementem projektowym.

Przemysł motoryzacyjny

Sektor motoryzacyjny jest głównym użytkownikiem tekstur pleśni, głównie zarówno dla estetycznego atrakcyjności, jak i wydajności funkcjonalnej.

-

Komponenty wewnętrzne : Tekstury są używane na pulpitach nawigacyjnych, panelach drzwi i środkowych konsolach, aby zmniejszyć olśnienie i stworzyć wysokiej jakości, nierefleksyjne wykończenie. Tekstura sprawia, że te powierzchnie są bardziej trwałe i odporne na zadrapania przed codziennym użyciem. Najczęściej występuje tutaj drobna i średnia matowa tekstura (seria SPI B lub C).

-

Komponenty zewnętrzne : Zderzaki, wykończenia ciała i elementy kratki często mają tekstury, które odpierają wgnieceniach i zadrapaniach, i są łatwiejsze w utrzymaniu niż pomalowana powierzchnia o wysokiej glosie.

Elektronika konsumpcyjna

Tekstura jest kluczowym elementem w elektronice użytkowej, w której dotyka dotykowa produktu może być głównym wyróżnikiem.

-

Obudowy i akcesoria telefonów komórkowych : Tekstury w sprawach telefonicznych nie tylko zapewniają lepszy przyczepność, ale także ukrywają odciski palców i drobne otarcia.

-

Obudowy urządzeń : Obudowy dla wszystkiego, od producentów kawy po odkurzacze, używają tekstur do stworzenia trwałej, atrakcyjnej powierzchni, która jest łatwa do czyszczenia.

Urządzenia medyczne

W dziedzinie medycyny tekstura nie dotyczy tylko wyglądu; Chodzi o bezpieczeństwo i ergonomię.

-

Obudowy urządzenia : Obudowy dla przenośnych urządzeń medycznych używają tekstur, aby zapewnić bezpieczny przyczepność, która jest niezbędna dla lekarzy i pielęgniarek. Tekstura może również pomóc w ukryciu smug i odcisków palców w warunkach klinicznych.

-

Ergonomiczne uchwyty : Płęczeniowe strzykawki, uchwyty instrumentów chirurgicznych i inne urządzenia przenośne zawierają tekstury dotykowe, aby zapobiec poślizgowi podczas krytycznych procedur.

Produkty gospodarstwa domowego

Od kuchni po garaż, teksturowane powierzchnie są wszędzie, często z powodów praktycznych.

-

Pojemniki i przechowywanie : Pojemniki na żywność, pokrywki i inne plastikowe produkty do przechowywania często mają matowe lub teksturowane wykończenie, aby zapobiec wymykaniu się z mokrych dłoni. Tekstura pomaga również maskować zarysowania po zwykłym użyciu.

-

Komponenty meblowe : Plastikowe krzesła, stoły i inne produkty meblowe wykorzystują tekstury, aby naśladować wygląd naturalnych materiałów, takich jak ziarno drewna, lub po prostu stworzyć bardziej atrakcyjne, nierefleksyjne wykończenie.

Zalety i wady różnych tekstur

Jak każdy wybór projektu, wybranie tekstury pleśni wymaga kompromisu. Zrozumienie zalet i wad jest niezbędne do podjęcia świadomej decyzji.

Zalety

-

Ulepszona estetyka : Dobrze zaprojektowana konsystencja może podnieść postrzeganą wartość produktu i nadać mu charakter premium.

-

Ulepszony uchwyt : Tekstury dodają tarcia, ułatwiając produkty w obsłudze i mniej podatne na poślizg.

-

Zmniejszony połysk i blask : Matowe tekstury skutecznie zmniejszają odbicie światła, co jest krytyczną funkcją bezpieczeństwa i komfortu w aplikacjach motoryzacyjnych i elektronicznych.

-

Odporność na zarysowania : Teksturowane powierzchnie są z natury trwałe i lepsze w ukrywaniu drobnych zadrapań i zużycia niż gładkie, wypolerowane powierzchnie.

-

Ukrywanie niedoskonałości : Tekstura może ukrywać niewielkie wady formowania, takie jak znaki zlewu, linie przepływowe i linie spoiny, które mogą być bardzo widoczne w błyszczącej części.

Wady

-

Zwiększony koszt : Proces teksturowania formy jest dodatkowym krokiem w procesie produkcyjnym i wymaga specjalistycznego sprzętu i wiedzy specjalistycznej. To zwiększa ogólny koszt narzędzi.

-

Dłuższe czasy cyklu : W niektórych przypadkach głębsze tekstury mogą nieznacznie zwiększyć potrzebny czas chłodzenia, zanim część będzie można bezpiecznie wyrzucić, potencjalnie wydłużając ogólny cykl formowania wtrysku.

-

Potencjał znaków zlewu : Bardzo głębokie lub nagłe zmiany tekstury na grubych częściach mogą czasem uczynić część bardziej podatną na ślady zlewu, które są niewielkimi zagłębieniami na powierzchni.

-

Wyzwania demoldingowe : Jak wspomniano wcześniej, tekstury zwiększają tarcie między częścią a pleśnią. Bez odpowiednich kątów szkicowych może to prowadzić do zdemolowania problemów, takich jak części przylegające do jamy lub zadrapania.

Proces dodawania tekstury do form wtrysku

Proces dodawania tekstury do formy wtryskowej jest precyzyjnym rzemiosłem, który wymaga starannego planowania i wykonania. Jest to wieloetapowa procedura, która łączy lukę między projektowaniem cyfrowym a produkcją fizyczną.

Względy projektowe

Proces tekstur rozpoczyna się na długo przed wykonaniem formy podczas fazy projektowania produktu.

-

Mapowanie tekstury : Projektant określa dokładną lokalizację i rodzaj tekstury w modelu 3D CAD. Obejmuje to „mapowanie” wzoru tekstury na powierzchnie części.

-

Integracja CAD/CAM : Dane cyfrowej tekstury są następnie zintegrowane z oprogramowaniem wspomaganym komputerowo (CAM), które prowadzi maszynę teksturingową (np. Grawer laserowy) do zastosowania wzoru z precyzją milimetrową.

Przygotowanie pleśni

Po obrabianiu elementów pleśni muszą być skrupulatnie przygotowane do teksturowania.

-

Przygotowanie powierzchni : Powierzchnie wnęki pleśni są polerowane do wysokiego poziomu wykończenia (zwykle SPI A-3 lub B-1), aby upewnić się, że tekstura jest stosowana równomiernie. Wszelkie zadrapania lub niedoskonałości na polerowanej powierzchni będą widoczne, nawet po teksturowaniu.

-

Maskowanie : W przypadku trawienia chemicznego stosuje się opór lub maskę do obszarów formy, które powinny pozostać gładkie, takie jak powierzchnie odcinające, szpilki rdzeniowe i głębokie kieszenie. To chroni te obszary przed roztworem kwaśnym.

Teksturowanie wykonania

Jest to najważniejszy etap, w którym tekstura jest fizycznie stosowana do formy.

-

Proces trawienia chemicznego : Przygotowana pleśń jest zanurzona w kąpieli kwasowej. Kwas „je” na zdemaskowanych powierzchniach, tworząc pożądaną głębokość i wzór tekstury. Proces ten jest starannie wykupiony w celu osiągnięcia dokładnej głębokości tekstury.

-

Proces grawerowania laserowego : Forma jest umieszczana w laserowej maszynie grawerowania. Maszyna wykorzystuje dane CAD do precyzyjnego wystrzelenia wiązki laserowej na powierzchni formy, tworząc teksturę poprzez ablację lub stopienie stali.

Rozwiązywanie problemów z wadami tekstury

Nawet przy dobrze zaplanowanym procesie czasami mogą wystąpić defekty. Rozpoznanie tych problemów i ich przyczyn jest kluczem do udanej aplikacji tekstury.

Powszechne wady

-

Skórka pomarańczowa : Ta wada, która przypomina skórę pomarańczy, występuje, gdy plastik nie w pełni odtwarza teksturę, pozostawiając szorstką, nierówną powierzchnię.

-

Nierówna konsystencja : Dzieje się tak, gdy tekstura z tej części jest niespójna, a niektóre obszary wydają się bardziej wyraźne lub nudne niż inne.

-

Utrata tekstury : Tekstura wydaje się być „zmywana” lub nieistniejąca w niektórych obszarach części, szczególnie w głębokich wnękach lub w pobliżu bramy.

Przyczyny i rozwiązania

-

Problemy materialne : Niespójny przepływ materiału lub niska temperatura stopu może uniemożliwić wypełnienie plastiku szczegółów tekstury. Rozwiązanie : Zoptymalizuj parametry procesu formowania wtryskowego, takie jak temperatura stopu i prędkość wtrysku.

-

Parametry procesu : Niewystarczająca siła zacisku lub niskie ciśnienie wtrysku może prowadzić do złej replikacji tekstury. Rozwiązanie : Zwiększ ciśnienie wtrysku i dostosuj opakowanie i przytrzymaj ciśnienie, aby upewnić się, że plastik zostanie wciśnięty do każdego szczegółu powierzchni formy.

-

Konserwacja pleśni : Brudna lub słabo utrzymana pleśń może powodować wady tekstury. Zanieczyszczenia mogą blokować wzór tekstury. Rozwiązanie : Regularne czyszczenie i konserwacja pleśni są niezbędne dla spójnych wyników.

Koszty dotyczące teksturowania formy wtrysku

Decyzja o teksturze pleśni jest nie tylko techniczna; Ma znaczące konsekwencje finansowe. Koszt teksturowania jest czynnikiem, który należy zważyć w stosunku do potencjalnych korzyści, takich jak zwiększona wartość produktu, ulepszona funkcjonalność i zmniejszone procesy postprodukcyjne.

Czynniki wpływające na koszty

-

Złożoność tekstury : Im bardziej skomplikowany lub szczegółowy wzór tekstury, tym wyższy koszt. Proste, jednolite tekstury (takie jak seria SPI D) są na ogół tańsze niż złożone, wielorakcyjne projekty lub te wymagające wielu masek w trawieniu chemicznym.

-

Rozmiar pleśni : Powierzchnia teksturowania formy jest głównym kierowcą kosztów. Teksturowanie dużej motoryzacyjnej formy deski rozdzielczej będzie kosztować znacznie więcej niż teksturowanie małej elektronicznej formy.

-

Metoda teksturowania : Różne metody mają różne struktury kosztów.

-

Trawienie chemiczne : Często bardziej opłacalne dla dużych, mniej złożonych tekstur.

-

Grawerowanie laserowe : Chociaż droższy z góry jego precyzja może zmniejszyć przeróbkę i jest jedyną opcją dla niektórych złożonych geometrii i mikro-tekstur.

-

Analiza kosztów i korzyści

Przed zaangażowaniem się w teksturowaną formę niezbędna jest dokładna analiza kosztów i korzyści.

-

Ważenie korzyści z kosztów : Rozważ wartość długoterminową. Podczas gdy teksturowanie zwiększa początkowe koszty oprzyrządowania, może wyeliminować potrzebę operacji wtórnych, takich jak malowanie, powłoka proszkowa lub druk podkładki. Dodatkowe odwołanie estetyczne może również przynieść wyższą cenę rynkową dla produktu końcowego.

-

Zmniejszona przeróbka : Masując drobne niedoskonałości powierzchni i linie przepływu, teksturowane wykończenie może zmniejszyć liczbę odrzuconych części, oszczędzając pieniądze na dłuższą metę.

Przyszłe trendy w wtrysku teksturowanie formy

Pole teksturowania pleśni stale się rozwija, napędzane postępami technologicznymi i popytem na bardziej wyrafinowane i funkcjonalne produkty.

Postępy w technologii

-

Mikro-teksturowanie : Nowoczesna technologia laserowa pozwala na tworzenie niesamowicie drobnych, mikro-skali tekstur. Tekstury te mogą być używane do kontrolowania dyfuzji światła, tworzenia powierzchni hydrofobowych (powtarzających się wody), a nawet zapewnienia haptic (opartego na dotyku) wrażenia zwrotnego.

-

Samozwańcze tekstury : Naukowcy badają sposoby tworzenia tekstur, które mogą naprawić się od drobnych zadrapań, technologii, która może zrewolucjonizować trwałość części tworzyw sztucznych.

-

Użycie sztucznej inteligencji w projektowaniu tekstury : Sztuczna inteligencja jest wykorzystywana do generowania nowych i złożonych wzorów tekstur, które są zoptymalizowane pod kątem określonych materiałów i wymagań funkcjonalnych, skracanie cyklu projektowego i umożliwiając innowacyjne nowe projekty powierzchni.

Wniosek

Tekstura formy wtrysku jest znacznie czymś więcej niż prostym wyborem estetycznym; Jest to integralna część procesu projektowania i produkcji produktu. Od standardowych wykończeń SPI do zaawansowanych wzorów laserowych, odpowiednia tekstura może zwiększyć funkcjonalność produktu, trwałość i postrzeganą wartość. Uważając, biorąc pod uwagę wymagania dotyczące materiału, projektowania i aplikacji oraz poprzez zrozumienie dostępnych technik i związanych z nimi kosztów, projektanci i inżynierowie mogą wybrać idealne wykończenie powierzchni, aby ożywić swoje produkty.