Twój przewodnik po chińskich wtryskach: koszt, jakość i znalezienie odpowiedniego partnera

Wprowadzenie do formowania wtrysku w Chinach

Formowanie wtryskowe jest wszechstronnym i szeroko stosowanym procesem produkcyjnym do wytwarzania części z termoplastycznych i termoutwardzalnych materiałów z tworzywa sztucznego. Obejmuje wstrzyknięcie stopionego materiału do formy, w której chłodzi i zestala się w pożądany kształt. Metoda ta jest znana ze zdolności do wytwarzania złożonych części o wysokiej precyzji, doskonałej powierzchni i szybkiej produkcji, dzięki czemu jest niezbędna w wielu branżach, od motoryzacyjnej i medycznej po elektronikę konsumpcyjną i towary gospodarstwa domowego.

W ostatnich dziesięcioleciach Chiny stały się dominującą siłą w globalnym krajobrazie produkcyjnym, a jego przemysł formowania wtryskowego nie jest wyjątkiem. Kraj stał się preferowanym miejscem docelowym dla firm na całym świecie poszukujących usług do formowania wtrysku, głównie ze względu na solidną infrastrukturę produkcyjną, konkurencyjne ceny i obszerną sieć dostawców. Niniejszy przewodnik ma na celu przedstawienie kompleksowego przeglądu formowania wtrysku Chin, zagłębiania się w krytyczne aspekty, takie jak koszty, jakość i istotne kroki w celu znalezienia odpowiedniego partnera produkcyjnego dla konkretnych potrzeb projektu.

Jednak wybór Chin na potrzeby formowania wtrysku zawiera unikalny zestaw zalet i wad, które uzasadniają staranne rozważenie:

Zalety wyboru Chin do formowania wtrysku:

- Opłacalność: Jednym z głównych czynników outsourcingu do Chin jest znacznie niższe koszty pracy w porównaniu z krajami zachodnimi. To, w połączeniu z konkurencyjnymi cenami materiałowymi i korzyściami skali, często powoduje niższy ogólny koszt jednostkowy dla wyprodukowanych części.

- Ustanowiona infrastruktura i ekosystem: Chiny oferują wysoce rozwiniętą infrastrukturę produkcyjną i ogromny ekosystem branż wspierających, w tym producentów pleśni, dostawców materiałów i usług wykończeniowych. Pozwala to na usprawnione procesy produkcyjne i szybki dostęp do zasobów.

- Wysoka zdolność produkcyjna: Chińscy producenci często mają duże zdolności produkcyjne, co czyni je dobrze odpowiedzią na zamówienia o dużej objętości i masową produkcję.

- Prędkość na rynku: Wydajność i skala chińskiej produkcji mogą często prowadzić do szybszych cykli prototypowania i produkcji, przyspieszając czas na sprzedaż nowych produktów.

- Postęp technologiczny: Wiele wiodących chińskich firm do formowania wtrystycznych zainwestowało mocno w najnowocześniejsze maszyny i przyjęło zaawansowane technologie, oferując wyrafinowane możliwości i wysokiej jakości wyniki.

- Doświadczenie i wiedza: Dzięki dziesięcioleciom doświadczenia w globalnej produkcji chińscy dostawcy zgromadzili znaczącą wiedzę specjalistyczną w zakresie różnych technik formowania wtryskowego i zastosowań materialnych.

Wady wyboru Chin do formowania wtrysku:

- Bariery komunikacyjne: Różnice językowe i niuanse kulturowe mogą czasem prowadzić do nieporozumień lub błędnych interpretacji, co czyniącą i konsekwentną komunikacją.

- Obawy dotyczące własności intelektualnej (IP): Podczas gdy podjęto wysiłki w celu wzmocnienia ochrony własności intelektualnej w Chinach, niektóre firmy nadal zawierają obawy dotyczące ochrony ich projektów i zastrzeżonych informacji. Niezbędne są dokładne staranność i solidne umowy prawne.

- Wyzwania związane z kontrolą jakości (jeśli nie są dobrze zarządzane): Chociaż wysoka jakość jest możliwa do osiągnięcia, utrzymanie spójnej jakości może stanowić wyzwanie bez odpowiedniego nadzoru, rygorystycznych miar kontroli jakości i wyraźnych specyfikacji. Wymaga proaktywnego zaangażowania i dobrze zdefiniowanego planu zapewnienia jakości.

- Złożoność logistyki i wysyłki: Zarządzanie międzynarodową wysyłką, celną i importową może dodać warstwy złożoności i kosztów do całego procesu.

- Czasy realizacji narzędzi: Chociaż produkcja może być szybka, początkowa faza narzędzi (tworzenie pleśni) może nadal mieć znaczące czasy realizacji, szczególnie w przypadku złożonych projektów.

- Rozważania etyczne i środowiskowe: Ważne jest, aby firmy zapewniały, że wybrani dostawcy przestrzegają etycznych praktyk pracy i przepisów środowiskowych, dostosowując się do ich własnych celów społecznej odpowiedzialności biznesu.

Zrozumienie procesu formowania wtrysku

Aby skutecznie zaangażować się w usługi formowania wtrysku w Chinach, kluczowe znaczenie jest podstawowe zrozumienie samego procesu formowania wtrysku. Ta wiedza umożliwia skuteczniej komunikowanie się z producentami, zrozumienie specyfikacji technicznych i podejmowania świadomych decyzji dotyczących twojego projektu.

Krok po kroku wyjaśnienie procesu formowania wtrysku:

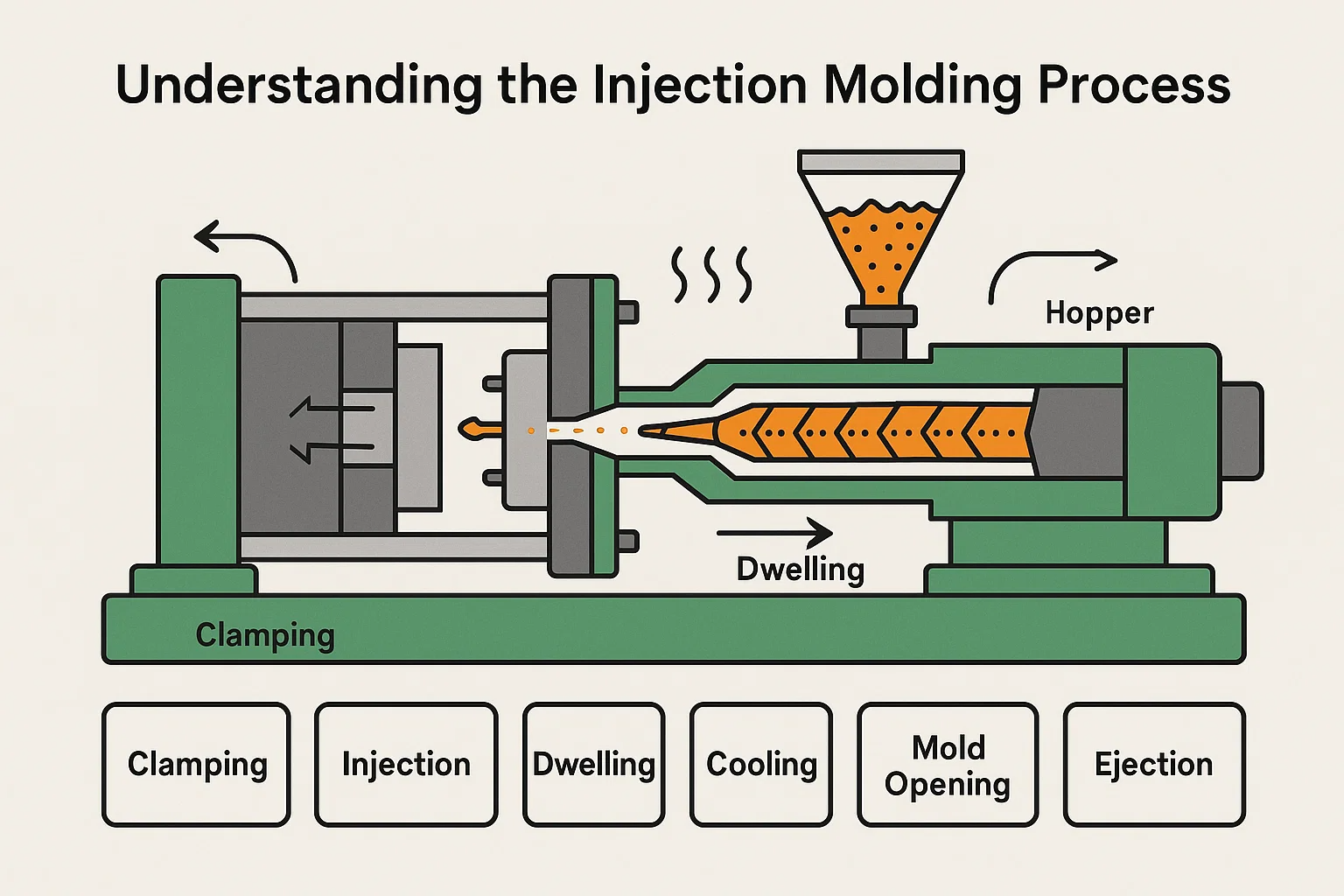

Proces formowania wtrysku jest cykliczną operacją, która, jak się wydaje prosta, obejmuje precyzyjną kontrolę temperatury, ciśnienia i czasu w celu stworzenia spójnych części. Oto podstawowe kroki:

-

CLAMPING: Proces zaczyna się od jednostki zaciskowej. Dwie połówki formy (wnęka i rdzeń) są bezpiecznie zaciśnięte razem przez potężną prasę hydrauliczną lub elektryczną. Połowa pleśni jest zwykle stacjonarna, a druga porusza się, aby się otworzyć i zamknąć. Ta siła zacisku musi być wystarczająca, aby wytrzymać ogromne ciśnienie wywierane podczas wtrysku, zapobiegając otwarciu i miganiu formy (stopiony plastik uciekający między połówkami pleśni).

-

Zastrzyk: Plastikowe granulki lub granulki są podawane z lejka do ogrzewanej lufy. Wewnątrz lufy obraca się wzajemna śruba, topiąc materiał z tworzywa sztucznego przez kombinację tarcia ciepła i ścinania. Gdy plastik jest stopiony, a wystarczający rozmiar „strzału” (ilość plastiku potrzebnego do części) jest zgromadzona z przodu śruby, śruba porusza się do przodu jak tłok, wstrzykiwając stopionego plastiku pod wysokim ciśnieniem i prędkość do zamkniętej wnęki formy przez system biegaczy i bramek.

-

Mieszkanie (pakowanie/trzymanie): Po wypełnieniu wnęki pleśni utrzymywany jest kontrolowany ciśnienie, zwane „mieszkanie” lub „pakowanie”. To trwałe ciśnienie pomaga zrekompensować skurcz objętościowy, który występuje, gdy plastik chłodzi i zestala się. Zapewnia, że wnęki pleśni są całkowicie wypełnione, zapobiegając śladom zlewu, pustkom i innym wadom oraz promującym stabilność wymiarową.

-

Chłodzenie: Z plastikiem jest teraz w pełni zapakowanym w formę, zaczyna ostygnąć i zestalić się w kształcie formy. Kanały chłodzące, często zintegrowane z konstrukcją formy i krążąc chłodną wodą lub olejem, ułatwiają ten proces. Czas chłodzenia jest zazwyczaj najdłuższą częścią cyklu formowania wtryskowego i zależy od takich czynników, jak zastosowany materiał, grubość ściany części i konstrukcja pleśni. Skuteczne chłodzenie ma kluczowe znaczenie dla osiągnięcia pożądanych właściwości części i minimalizacji czasów cyklu.

-

Otwarcie pleśni: Po wystarczającym chłodzeniu i zestaleniu części jednostka zaciskająca cofa się, otwierając dwie połówki formy.

-

Wyrzucanie: Gdy pleśń się otwiera, piny wyrzucające, strategicznie umieszczone w formie, wypychają zestaloną część z wnęki pleśni. Te piny są zaprojektowane tak, aby wywierać równomierne ciśnienie, aby uniknąć deformacji lub uszkodzenia nowo uformowanej części. Część następnie spada na przenośnik lub na kosz na kolekcję.

-

Processing (opcjonalnie): Po wyrzuceniu niektóre części mogą wymagać niewielkiego przetwarzania końcowego, takich jak przycinanie biegaczy lub bram (kanały, które poprowadziły plastik do wnęki pleśni), rozebranie lub wtórne operacje, takie jak montaż, malowanie lub drukowanie. W wielu przypadkach nadmiar materiałów od biegaczy może być ponownie uziemiony i ponownie wykorzystany, przyczyniając się do efektywności kosztowej i zmniejszenia odpadów. Cykl powtarza się.

Różne rodzaje technik formowania wtryskowego stosowane w Chinach:

Chociaż podstawowy proces pozostaje spójny, zaawansowane chińskie możliwości produkcyjne pozwalają na różnorodne specjalistyczne techniki formowania wtrysku w celu spełnienia różnorodnych wymagań produktu:

- Standardowe termoplastyczne formowanie wtryskowe: Jest to najczęstsza metoda, stosując polimery termoplastyczne, które można wielokrotnie stopić i zestalić. Jest odpowiedni do szerokiej gamy produktów konsumenckich i przemysłowych.

- Overmolding: Ta technika polega na kształtowaniu jednego materiału nad drugim wcześniej istniejącym komponentem (podłoże), często do tworzenia produktu z wieloma materiałami, kolorami lub teksturami (np. Uchwyty miękkie na narzędzia, uszczelki na obudowach elektronicznych). Podłoża może być plastikowy, metalu lub inny materiał.

- Wstaw formowanie: Podobne do przesłania, ale tutaj, przed wstrzyknięciem są wstępnie uformowane wkładki (zwykle elementy metalowe, takie jak wkładki gwintowane, piny lub styki elektroniczne). Stopione plastik przepływa i zawiera te wkładki, tworząc pojedynczą zintegrowaną część. Zwiększa to siłę części, funkcjonalność lub umożliwia przewodność elektryczną.

- Formowanie wtryskowe dwa-strzałe (wieloczęściowe): Ten zaawansowany proces wytwarza części z dwoma lub więcej różnymi materiałami lub kolorami w jednym cyklu formowania, często w tej samej maszynie. Eliminuje potrzebę montażu i pozwala na złożone projekty o różnych właściwościach materiału lub cechach estetycznych.

- Formowanie wtryskowe wspomagane gazem: W przypadku części z grubymi skrawkami lub wymagającymi ulepszonego wykończenia powierzchni i zmniejszonymi śladami zlewu obojętne gaz (podobnie jak azot) jest wstrzykiwany do wnęki formy po częściowym ujęciu stopionego plastiku. Gaz tworzy kanały wewnętrzne, pchając plastik do ścian formy i skracając użycie materiału i czas chłodzenia.

- Formowanie wtryskowe gumy płynnej (LSR): Proces ten jest specjalnie zaprojektowany do płynnej gumy silikonowej, materiału termoutwardzalnego znanego z elastyczności, oporności w wysokiej temperaturze i biokompatybilności. Jest często używany do urządzeń medycznych, fok i towarów konsumpcyjnych.

- Cienkie formowanie: Ta technika koncentruje się na wytwarzaniu części z wyjątkowo cienkimi sekcjami ścian, zazwyczaj dla zastosowań, w których redukcja materiałów, lekkie i szybkie czasy cyklu są krytyczne, takie jak opakowanie lub jednorazowe towary konsumpcyjne.

- Formy Hot Runner vs. Cold Runner Forms: Odnoszą się one do systemu biegacza (kanałów, które kierują stopionym plastikiem do wnęki pleśni).

- Formy zimnego biegacza: Plastik w biegaczy chłodzi i zestala się wraz z częścią. Ten materiał biegacza jest następnie wyrzucony i należy go usunąć z części, często poddawany recyklingowi. Są prostsze i tańsze w budowie, ale mogą generować więcej odpadów.

- Formy gorącego biegacza: Biegacze są ogrzewani, więc plastik w nich pozostaje stopiony w całym cyklu. Oznacza to brak marnotrawstwa materialnego od biegaczy, co prowadzi do bardziej wydajnego wykorzystania materiałów, szybszych czasów cyklu i często lepszego kosmetycznego wykończenia ze strony. Początkowo są bardziej złożone i kosztowne dla narzędzia.

Materiały powszechnie stosowane w Chinach formowanie wtryskowe:

Chińskie urządzenia do formowania wtrysku współpracują z szerokim zakresem materiałów termoplastycznych, wybranych na podstawie pożądanych właściwości mechanicznych, termicznych, chemicznych i estetycznych produktu końcowego. Niektóre z najczęściej używanych materiałów obejmują:

- Polipropylen (PP): Wszechstronny i opłacalny termoplastyczny termoplastyczny znany z doskonałej odporności chemicznej, odporności na zmęczenie i elastyczność. Jest szeroko stosowany w pakowaniu, komponentach motoryzacyjnych, towarach konsumpcyjnych i zawiasach życiowych.

- Akrylonitryl butadiene styren (ABS): Twarda, sztywna i odporna na uderzenie termoplastyczna inżynieria o dobrych cechach estetycznych. Jest często używany do obudowa urządzeń elektronicznych, motoryzacyjnych części wewnętrznych, zabawek (np. Cegły Lego) i produktów konsumenckich ze względu na możliwość łatwego formowania i wykończenia.

- Poliwęglan (PC): Wysoko wydajny, silny i wyjątkowo odporny na wpływ termoplastyczny, często przezroczysty. Oferuje dobrą odporność na ciepło i stabilność wymiarową, dzięki czemu nadaje się do zastosowań takich jak soczewki, okulary bezpieczeństwa, obudowy elektroniczne i komponenty motoryzacyjne.

- Polietylen (PE): Dostępne w różnych gęstościach (HDPE, LDPE, LLDPE), polietylen jest znany ze swojej elastyczności, odporności chemicznej i dobrych właściwości izolacji elektrycznej. Jest powszechnie używany do butelek, pojemników, toreb i rur.

- Nylon (poliamid - PA): Silny, wytrzymały plastik inżynierski z dobrą odpornością na zużycie, odpornością chemiczną i wydajnością w wysokiej temperaturze. Jest często wzmacniany włóknami szklanymi w celu zwiększenia wytrzymałości i stosowany w częściach samochodowych (np. Komponenty silnika, złącza), przekładniach i łożysk.

- Polistyren (PS): Występuje ogólnie (GPP, czyste i kruche) oraz o wysokim wpływie (biodra, nieprzezroczyste i twardsze). Jest niedrogi i używany do jednorazowych sztućców, spraw CD i obudów urządzeń.

- Chlorek poliwinylu (PVC): Trwały i wszechstronny materiał, dostępny w postaci sztywnych i elastycznych. Oferuje dobrą odporność chemiczną i jest stosowany w rurach, wyposażeniu, ramach okien i urządzeniach medycznych.

- Elastomery termoplastyczne (TPE/TPR): Materiały te łączą właściwości gumy i plastiku, oferując elastyczność, dobrą przyczepność i wchłanianie wstrząsu. Służą one do uchwytów miękkich, uszczelnień, uszczelek i nadmorowanych komponentów.

Analiza kosztów formowania wtrysku w Chinach

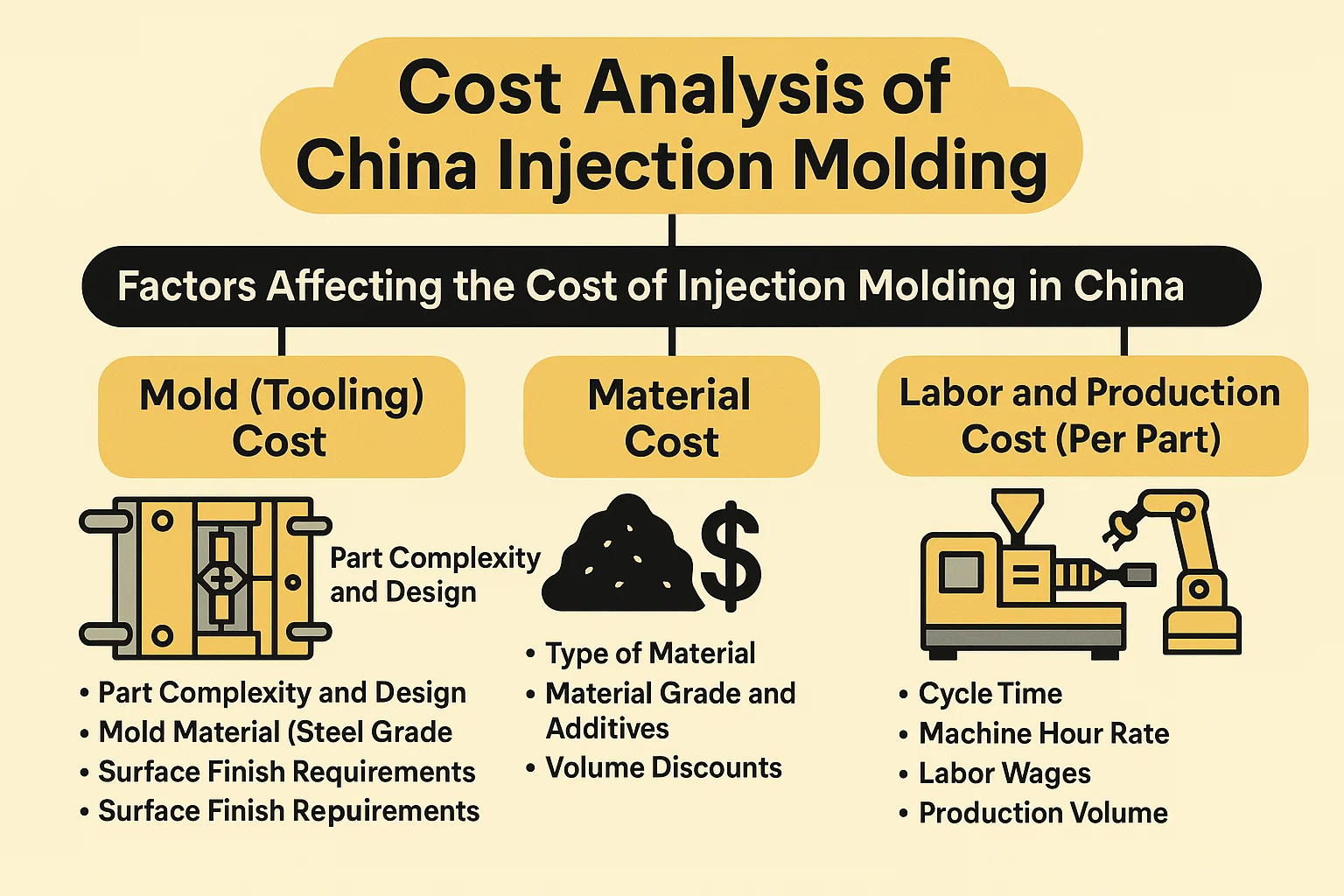

Jednym z głównych motywacji firm do wyboru Chin do formowania wtrysku jest postrzegana przewaga kosztowa. Podczas gdy Chiny ogólnie oferują bardziej konkurencyjne ceny niż wiele krajów zachodnich, zrozumienie różnych czynników, które przyczyniają się do całkowitego kosztu, ma kluczowe znaczenie dla dokładnego budżetowania i unikanie nieoczekiwanych wydatków. Całkowity koszt projektu formowania wtryskowego może być szeroko podzielony na koszt, koszt materiału i produkcji (robota/maszyna).

Czynniki wpływające na koszt formowania wtrysku w Chinach:

-

Koszt pleśni (narzędzi): Jest to często najważniejsza inwestycja z góry i może się dramatycznie ważyć.

- Częściowe złożoność i projekt: Proste części o jednolitej grubości ściany, minimalne podcięcia i proste geometrie wymagają mniej złożonych form, co prowadzi do niższych kosztów oprzyrządowania. I odwrotnie, skomplikowane części z drobnymi szczegółami, ciasnymi tolerancjami, wieloma podcięciami wymagającymi działań lub podnośników pobocznych oraz złożonych tekstur będą wymagały bardziej wyrafinowanych i drogich form, często wymagających bardziej zaawansowanej obróbki (np. EDM) i dłuższych czasów budowy.

- Materiał pleśni (stalowa klasa): Rodzaj stali używanej do formy wpływa bezpośrednio na jej koszt i żywotność.

- P20, 718H: Są to powszechne wybory dla prototypowych form lub produkcji o niższej objętości, oferując dobrą równowagę kosztów i wydajności.

- Nak80, H13: Takie stali zahartowane są znacznie droższe, ale oferują doskonałą trwałość, odporność na ciepło i możliwości wykończenia powierzchni, co czyni je idealnymi do form produkcyjnych o dużej objętości, długoterminowej.

- Liczba wnęk: Forma może mieć jedną wnękę (wytwarzając jedną część na cykl) lub wiele wnęk (wytwarzających kilka części na cykl). Formy wielokrotne mają wyższe początkowe koszty oprzyrządowania, ale radykalnie obniżają koszty produkcji na część, zwiększając moc wyjściową na cykl, co czyni je opłacalnymi dla biegów o dużej objętości.

- Podstawa pleśni i komponenty: Rozmiar formy, rodzaj systemu biegacza (Hot Runner vs. Cold Runner) oraz jakość standardowych komponentów formy (szpilki wyrzucające, szkiełka itp.) Wszystkie przyczyniają się do kosztu oprzyrządowania. Forma Hot Runner, choć początkowo droższe, oszczędzają marnotrawstwo materiałowe i czas cyklu, co prowadzi do niższych kosztów na części w wysokim objętości.

- Wymagania dotyczące wykończenia powierzchni: Wysoce wypolerowane powierzchnie (np. Wykończenie SPI A-1) lub złożone tekstury wymagają bardziej intensywnej pracy i specjalistycznych technik oprzyrządowania, zwiększając koszt formy.

- Oczekiwana długość życia: Producenci projektują formy dla określonej liczby cykli (strzały). Forma zaprojektowana dla wyższej żywotności (np. 1 milion strzałów) zostanie zbudowana z bardziej solidnymi materiałami i precyzją, ponosząc wyższy koszt niż forma zaprojektowana dla 50 000 strzałów.

-

Koszt materiału: Koszt samej plastikowej żywicy jest bezpośrednim i często znaczącym elementem kosztu na części.

- Rodzaj materiału: Jak omówiono, tworzywa towarowe, takie jak PP lub ABS, są znacznie tańsze na kilogram niż tworzywa inżynierskie, takie jak PC, Nylon lub wysokowydajne polimery (np. Peek, Ultem).

- Klasa materialna i dodatki: Materiały dziewicze są droższe niż oceny z recyklingu. Włączenie dodatków, takich jak stabilizatory UV, opóźniacze płomienia, włókna szklane (dla siły), kolorystyki (zwłaszcza niestandardowe kolory, białe lub przezroczyste) lub specjalne dodatki funkcjonalne zwiększy koszty materiałów.

- Rabaty do wolumenu: Większe zakupy materiałów do produkcji o dużej objętości mogą często zapewnić lepsze ceny od dostawców.

- Fluktuacje rynkowe: Globalne ceny żywicy podlegają zapotrzebowaniu rynkowym, cenom ropy i dynamice łańcucha dostaw, co może wpłynąć na koszt na części z czasem.

-

Koszt pracy i produkcji (za część): Jest to koszt związany z prowadzeniem maszyn do formowania wtrysku i zaangażowaną siłą roboczą.

- Czas cyklu: Czas potrzebny do wyprodukowania jednej części (lub jednego strzału z formy wielokrotności) jest krytycznym kierowcą kosztów. Krótsze czasy cyklu oznaczają, że na godzinę można wytwarzać więcej części, zmniejszając koszt na części. Czynniki takie jak projektowanie części (grubość ściany), właściwości materiału, wydajność chłodzenia pleśni i możliwości maszynowe wpływają na czas cyklu.

- Szybkość godzin pracy: Obejmuje to koszt energii elektrycznej, amortyzacji maszyny, konserwacji i kosztów ogólnych przydzielonych do czasu pracy maszyny. Większe, bardziej wyrafinowane maszyny zwykle mają wyższe stawki godzinowe.

- Płace robotnicze: Koszty pracy Chin, podczas gdy rosną, są nadal znacznie niższe niż koszty w wielu krajach zachodnich. Jest to kluczowy czynnik w całkowitej przewagi kosztu.

- Wolumen produkcyjny: Jest to prawdopodobnie najbardziej wpływowy czynnik na koszty na części.

- Gospodarki skali: Koszty stałe (takie jak oprzyrządowanie) są amortyzowane w porównaniu z całkowitą liczbą wyprodukowanych części. Im wyższy wolumen produkcyjny, tym niższy koszt na część zarówno narzędzi, jak i konfiguracji.

- Konfiguracja i zmiana: Za każdym razem, gdy forma jest zmieniana lub ustawia się nowy przebieg produkcyjny, istnieją koszty związane z przestojami maszynowymi i pracą. Wyższe objętości zmniejszają częstotliwość tych zmian, optymalizując wydajność.

- Processing: Wszelkie wtórne operacje, takie jak rozbudowa, montaż, malowanie, drukowanie lub wyspecjalizowane opakowanie, zwiększą koszt na części.

Porównanie kosztów z innymi krajami:

Chiny historycznie oferowały znaczne korzyści kosztów w formowaniu wtrysku, szczególnie w produkcji średniej do dużej objętości.

- Chiny vs. kraje zachodnie (np. USA, Europa): Chińskie koszty formowania wtryskowego są zazwyczaj 20-50% niższe niż w Stanach Zjednoczonych i 30-60% niższe niż w Europie. Ta luka jest napędzana przede wszystkim przez:

- Niższe koszty pracy: Wykwalifikowana siła robocza w Chinach nadal wymaga niższych płac.

- Konkurencyjne narzędzia: Koszt projektowania i produkcji w Chinach jest ogólnie znacznie niższy ze względu na wydajne sklepy narzędziowe, niższe koszty materiałów (szczególnie dla stali narzędziowej) i konkurencyjne płace dla producentów pleśni.

- Gospodarki skali: Ogromna zdolność produkcyjna w Chinach pozwala na produkcję na dużą skalę, co dodatkowo obniża koszty na jednostkę.

- Zintegrowany łańcuch dostaw: Dojrzały i połączony łańcuch dostaw surowców, maszyn i usług pomocniczych pomaga obniżyć koszty.

- Chiny vs. gospodarki wschodzące (np. Wietnam, Indie, Meksyk): Podczas gdy kraje takie jak Wietnam, Indie i Meksyk pojawiają się jako tańsze alternatywy, szczególnie w przypadku niektórych rodzajów produktów lub dla firm poszukujących dywersyfikacji regionalnej, Chiny często utrzymują przewagę w:

- Wyrafinowanie i możliwości narzędzi: W przypadku złożonych form i bardzo precyzyjnych części chińska wiedza na temat oprzyrządowania jest ogólnie bardziej zaawansowana.

- Dojrzałość łańcucha dostaw: Dobrze ugruntowany i rozległy łańcuch dostaw do formowania wtryskowego jest trudny do dopasowania.

- Skalowalność: W przypadku projektów o bardzo dużej objętości zdolność i wydajność Chin jest często lepsza.

- Rosnące koszty w Chinach: Należy zauważyć, że koszty pracy w Chinach stale rosną, a czynniki takie jak taryfy i względy geopolityczne mogą wpływać na równanie kosztu całkowitego. Jednak w przypadku wielu projektów, zwłaszcza tych wymagających złożonych narzędzi lub dużych tomów, Chiny pozostają wysoce konkurencyjne.

Wskazówki dotyczące zmniejszenia kosztów formowania wtrysku:

- Zoptymalizuj projektowanie części pod kątem produkcji (DFM):

- Uproszczenie geometrii: Zmniejsz złożone cechy, podcięcia i niepotrzebne zawiłości.

- Utrzymuj jednolitą grubość ściany: Promuje to spójne chłodzenie, skraca czas cyklu, zapobiega znoszeniu wypaczenia i zlewu oraz upraszcza projektowanie pleśni.

- Dodaj szkic kąty: Upewnij się, że odpowiednie szkic (stożek) na wszystkich ścianach pionowych, aby umożliwić łatwe części wyrzucania, zmniejszenie siły wyrzutowej i potencjalnych uszkodzeń oraz unikanie kosztownych modyfikacji form.

- Włącz żebra i klocki: Zamiast zwiększyć grubość ściany w celu uzyskania siły, użyj żeber i klin, aby dodać sztywności, jednocześnie minimalizując użycie materiału i czas chłodzenia.

- Rozważ części samodzielne lub uniwersalne: Projektowanie części, które można użyć zamiennie (np. Top i na dole, które są identyczne) może zmniejszyć liczbę potrzebnych unikalnych form.

- Strategiczny wybór materiałów:

- Wybierz standardowe materiały: Wybieraj powszechnie dostępne i tańsze żywice, takie jak PP lub ABS, chyba że określone wymagania dotyczące wydajności wymagają inżynierii lub wysokowydajnych tworzyw sztucznych.

- Zminimalizować zmiany kolorów: Używanie „naturalnej” lub czarnej żywicy jest często najtańsze. Niestandardowe lub unikalne kolory zwiększają koszty z powodu kosztów barwnika i czyszczenia maszyn między biegami.

- Rozważ treści z recyklingu: Jeśli odpowiednie do aplikacji, stosowanie termoplastów z recyklingu może obniżyć koszty materiałów.

- Zoptymalizuj wolumen produkcji:

- Dopasowanie kawitacji do objętości: W przypadku bardzo wysokich woluminów zainwestuj w formę wielokrotności, aby obniżyć koszty na części. W przypadku niższych objętości forma jednorodzinna lub nawet szybka prototypowa forma (np. Aluminium) może być bardziej opłacalna.

- Konsoliduj zamówienia: Jeśli masz wiele części, wytwarzanie ich jednocześnie lub konsolidacji zamówień może wykorzystać korzyści skali dla materiałów i produkcji.

- Ściśle współpracuj z dostawcą w zakresie oprzyrządowania:

- Omów materiał do formy: Zrozum kompromisy między kosztami pleśni a żywotnością na podstawie prognozowanego wolumenu produkcji.

- Rozważ gorący kontra zimny biegacz: W przypadku wysokich woluminów początkowy wyższy koszt formy gorącego biegacza można szybko zrównoważyć oszczędnościami i szybszymi czasami cyklu.

- Negocjuj własność narzędzi: Wyjaśnij, kto jest właścicielem formy i warunków konserwacji i przechowywania.

- Skuteczna kontrola komunikacji i jakości:

- Podaj jasne specyfikacje: Szczegółowe rysunki 2D z tolerancjami i modelami 3D CAD są niezbędne, aby uniknąć błędnych interpretacji i kosztownych przeróbek.

- Wdrożyć solidne kontrole jakości: Proaktywna kontrola jakości może zapobiec kosztownym złomowi, przeróbce i wysyłce wadliwych części.

- Usprawnij logistykę i opakowanie:

- Zoptymalizuj metody wysyłki: Bilansowa prędkość (fracht lotniczy) z kosztem (fracht morski) na podstawie czasu.

- Proste opakowanie: Standardowe opakowanie masowe jest tańsze niż niestandardowe opakowanie detaliczne.

Kontrola jakości w Chinach formowanie wtryskowe

Podczas gdy opłacalność jest poważnym losowaniem dla formowania wtryskowego w Chinach, osiągnięcie i utrzymanie wysokiej jakości produktu jest najważniejsze. Bez rygorystycznej kontroli jakości (QC) nawet najniższe ceny mogą prowadzić do znacznych strat poprzez wadliwe produkty, niezadowolenie klientów, uszkodzenia marki oraz kosztownych przeróbek lub wycofania. Zrozumienie, w jaki sposób zarządza jakość, jakie problemy należy szukać, a certyfikaty do poszukiwania są niezbędne dla udanego partnerstwa produkcyjnego.

Znaczenie kontroli jakości:

Kontrola jakości to nie tylko refleksja; Jest to integralna część całego cyklu życia produkcyjnego, od projektu po dostawę. Jego znaczenia nie można przecenić w formowaniu wtrysku, zwłaszcza podczas outsourcingu:

- Zapewnienie niezawodności i wydajności produktu: Konsekwentna jakość zapewnia, że każda część funkcjonuje zgodnie z przeznaczeniem, spełnia specyfikacje projektowe i wykonuje niezawodnie w aplikacji końcowej.

- Minimalizowanie wad i odpadów: Skuteczne QC identyfikuje problemy na początku procesu, zapobiegając produkcji dużych partii wadliwych części, zmniejszając w ten sposób marnotrawstwo materialne, zużycie energii i koszty przeróbki.

- Utrzymanie reputacji marki: Wysokiej jakości produkty budują zaufanie i lojalność klientów, zwiększając wizerunek i pozycję rynku marki. I odwrotnie, awarie jakości mogą szybko zniszczyć reputację.

- Spełnianie standardów i przepisów branżowych: Wiele branż (np. Medyczne, motoryzacyjne, lotnicze) ma ścisłe wymagania regulacyjne, które muszą spełniać formowane części. QC zapewnia zgodność.

- Oszczędności kosztów na dłuższą metę: Chociaż wdrażanie środków QC ma koszt z góry, oszczędza znacznie więcej, zapobiegając kosztownym wycofaniu, roszczeniach gwarancji, zwrotach i potrzebie złomowania części.

- Przewidywalna produkcja: Solidny system QC prowadzi do bardziej przewidywalnych wyników produkcyjnych, mniejszej liczby opóźnień i bardziej niezawodnych harmonogramów dostawy.

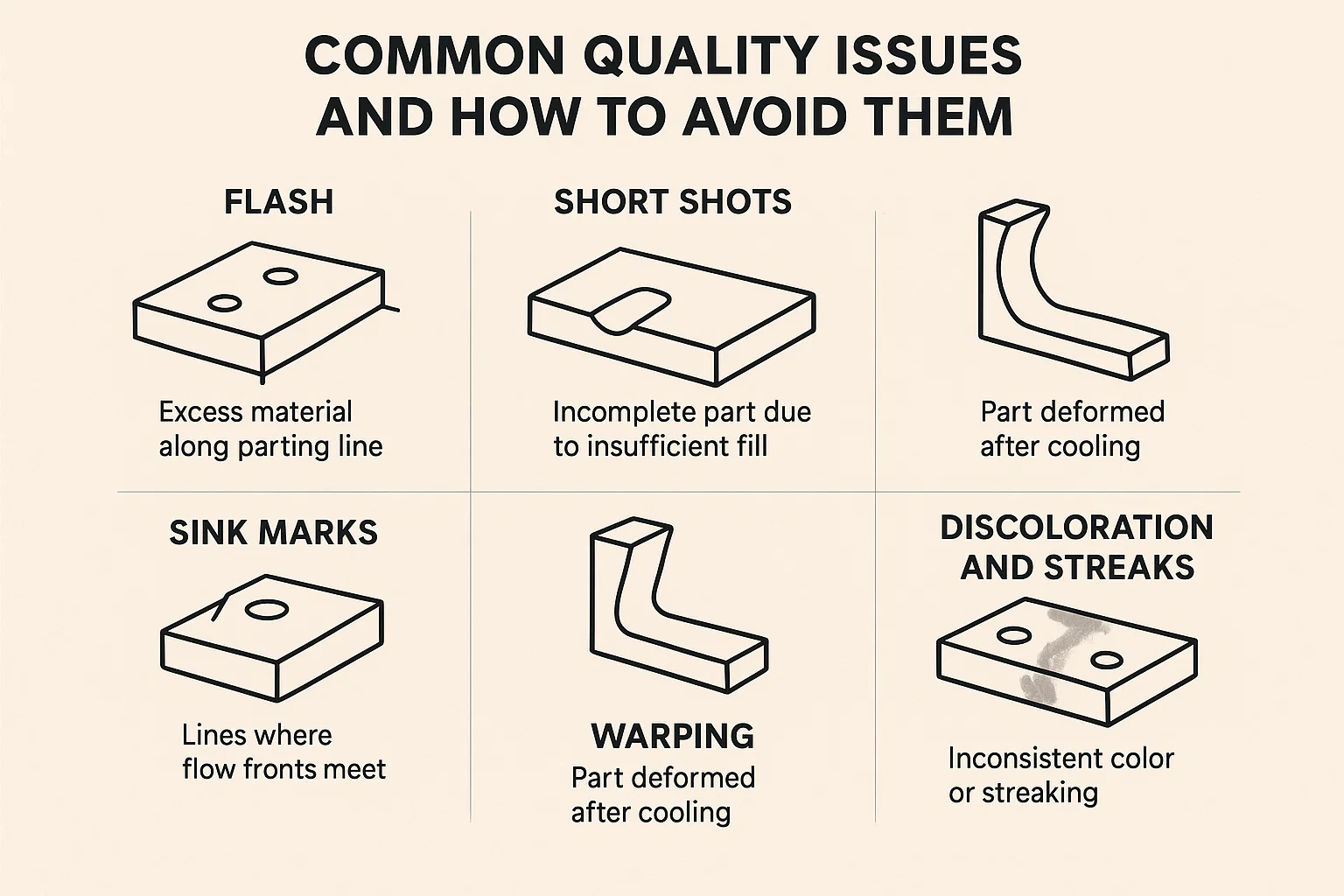

Wspólne problemy z jakością i jak ich uniknąć:

Pomimo precyzji formowania wtryskowego mogą wystąpić różne wady. Uznanie ich i zrozumienie ich przyczyn jest kluczowe dla zapobiegania i skutecznego rozwiązywania problemów z chińskim producentem.

-

Flash (lub Burrs):

- Opis: Nadmiar materiału wyciekający z wnęki pleśni, tworząc cienką, niepożądaną warstwę wzdłuż linii podziału części.

- Powoduje: Zbyt duże ciśnienie lub prędkość wtrysku, niewystarczająca siła zacisków, zużyte formy, niewspółosiowość pleśni lub słaba konstrukcja pleśni (np. Niewłaściwe uszczelnienie).

- Unikanie: Zoptymalizuj parametry wtrysku (ciśnienie, prędkość), zapewnij odpowiednią siłę mocowania, regularną konserwację i kontrolę formy oraz precyzyjną konstrukcję formy.

-

Krótkie strzały (lub nie-palenia):

- Opis: Niekompletna część, w której stopiony plastik nie wypełnił w pełni wnęki pleśni, co powoduje brakujące sekcje.

- Powoduje: Niewystarczający materiał wstrzykiwany, niskie ciśnienie/prędkość wtrysku, lepkość materiału zbyt wysoka, temperatura pleśni zbyt niska lub uwięzione powietrze/niewystarczające odpowietrzanie.

- Unikanie: Zwiększ rozmiar strzału, zwiększ ciśnienie/prędkość wtrysku, zapewnij odpowiednią temperaturę stopu, optymalizuj temperaturę pleśni, popraw wentylatory formu lub rozważ zmiany lokalizacji bramki.

-

ZNAK: ZNAK:

- Opis: Depresje lub płytkie kratery na powierzchni formowanej części, zwykle w grubszych odcinkach.

- Powoduje: Nierówne chłodzenie plastiku, zwłaszcza gdy grubsze skrawki chłodzą wolniej i kurczą się do wewnątrz lub niewystarczające ciśnienie pakowania/trzymania.

- Unikanie: Projektuj części o jednolitej grubości ściany, zwiększ ciśnienie i czas trzymania, nieznacznie obniżyć temperaturę stopu lub pleśni lub przeprojektuj część, aby zmniejszyć grube skrawki.

-

Wypaczanie (lub zniekształcenie):

- Opis: Zdeformowane lub skręcone części, które nie zachowują zamierzonego kształtu po chłodzeniu.

- Powoduje: Nierówne szybkości chłodzenia w całej części, naprężenia wewnętrzne z kurczenia się materiału lub niewłaściwe projektowanie formy (np. Brak jednolitej grubości ściany, niewystarczające kanały chłodzenia).

- Unikanie: Upewnij się, że temperatura chłodzenia i formy optymalizuj czas chłodzenia, projektuj części o spójnej grubości ściany lub rozważ zmiany materiału o niższych szybkościach skurczu.

-

Linie spoiny (lub linie dzianinowe):

- Opis: Widoczne linie lub wycięcia, w których dwa lub więcej przepływu frontów stopionego plastiku spotykają się i ponowne solidyfikują, często wokół otworów lub wkładek. Mogą to być osłabienie kosmetyczne lub strukturalne.

- Powoduje: Stopone plastikowe zestalające się przed pełnym mieszaniem, niską temperaturą stopu lub pleśni lub złym rozmieszczeniem bramki.

- Unikanie: Zwiększ temperaturę stopu/pleśni, zwiększyć prędkość wtrysku, zoptymalizuj lokalizację bramki, aby zminimalizować ścieżki przepływu lub użyj materiałów o lepszych charakterystykach przepływu.

-

Odbarwienie i smugi:

- Opis: Niespójny kolor, smug lub plamy na części.

- Powoduje: Zanieczyszczenie w surowcu, niewłaściwe mieszanie barwników, degradacja materiałów z powodu nadmiernego ciepła lub pozostałość w lufie/dyszy maszynowej.

- Unikanie: Zapewnij czystość surowców, właściwe suszenie materiałów higroskopowych, precyzyjne podawanie barwników, zoptymalizowane sterowanie temperaturą stopu i zwykłe czyszczenie maszyn.

-

Pustki (lub bąbelki):

- Opis: Uwięzione pęcherzyki powietrza lub puste kieszenie w formowanej części.

- Powoduje: Niewystarczające ciśnienie w pakowaniu, uwięzione gazy z wilgoci lub degradacji materiału lub szybkie chłodzenie, które uszczelnia zewnętrzną skórę, zanim rdzeń może się zestalić.

- Unikanie: Zwiększ ciśnienie pakowania, zapewnij odpowiednie suszenie materiału, popraw wentylatory form lub optymalizuj szybkości chłodzenia.

Środki kontroli jakości i certyfikaty:

Renomowani chińscy producenci formowania wtryskowego wdrażają kompleksowe środki QC podczas całego procesu produkcyjnego. Podczas sprawdzania dostawców poszukaj dowodów następujących:

-

Projektowanie recenzji produkcji (DFM): QC zaczyna się na fazie projektowej. Dobry producent dokona przeglądu projektu części pod kątem potencjalnych problemów z formowaniem (np. Grubość ściany, kąty szkicu, podcięcia) przed wytwarzaniem pleśni, zapobiegając kosztownym błędom na linii.

-

Inspekcja materiału przychodzącego (IQC):

- Weryfikacja surowca (żywicy) w stosunku do specyfikacji (np. Arkusz danych bezpieczeństwa materiału - MSD, certyfikat analizy - COA).

- Sprawdzanie prawidłowego suszenia materiałów higroskopijnych, ponieważ wilgoć może powodować wady.

-

Kontrola pleśni/narzędzi:

- Dokładna kontrola wyprodukowanej formy przed przebiegami produkcyjnymi, w tym kontroli wymiarów, weryfikacja wykończenia powierzchni i testy funkcjonalności (np. System gorących biegaczy, mechanizm wyrzutu).

- Kontrola pierwszego artykułu (FAI): Wytwarzanie małej partii części („pierwszy artykuł”) z nowej formy i wykonanie szczegółowej kontroli wymiarowej i testu funkcjonalnego. Jest to kluczowy krok w celu zweryfikowania dokładności pleśni przed masową produkcją.

-

Kontrola jakości w przetwarzaniu (IPQC):

- Monitorowanie parametrów: Ciągłe monitorowanie i kontrola krytycznych parametrów formowania (temperatura, ciśnienie, czas cyklu, prędkość wtrysku) przy użyciu technik statystycznych kontroli procesu (SPC) w celu zapewnienia spójności.

- Inspekcje wizualne: Regularne kontrole wizualne przez operatorów pod kątem wad, takich jak Flash, Odbarwienie lub krótkie ujęcia.

- Kontrole wymiarowe: Okresowe pomiary wymiarowe części podczas produkcji przy użyciu zacisków, mikrometrów, CMM (maszyna do pomiaru współrzędnych) lub komparatorów optycznych, aby upewnić się, że pozostają w określonych tolerancjach.

- Próbowanie: Wdrożenie zdefiniowanego planu próbkowania (np. AQL - Dopuszczalny limit jakości) w celu sprawdzenia podzbioru części w regularnych odstępach czasu.

-

Ostateczna kontrola jakości (FQC) / kontrola przed obserwacją:

- Ostateczna, kompleksowa kontrola gotowych produktów przed opakowaniem i wysyłką. Obejmuje to testy wizualne, wymiarowe i często funkcjonalne.

- Weryfikacja opakowań i etykietowania.

- Często na tym etapie stosowane są agencje inspekcyjne zewnętrznych do bezstronnej oceny.

Certyfikaty:

Certyfikaty pokazują zaangażowanie producenta w ustalone systemy zarządzania jakością i określone standardy branżowe.

- ISO 9001: Jest to najczęstszy i fundamentalny międzynarodowy standard systemów zarządzania jakością (QMS). Firma certyfikowana ISO 9001 ma udokumentowany system zarządzania procesami, zapewniając spójność, zadowolenie klientów i ciągłe doskonalenie. Jest to podstawowe oczekiwanie dla każdego renomowanego chińskiego producenta.

- ISO/TS 16949 (obecnie IATF 16949): Jest to konkretny standard zarządzania jakością dla branży motoryzacyjnej. Producenci z tym certyfikatem są wysoce doświadczeni w surowych wymaganiach jakości, kontroli procesów i ciągłym doskonaleniu, co czyni ich idealnymi partnerami do komponentów motoryzacyjnych.

- ISO 13485: Ten standard określa wymagania dotyczące kompleksowego systemu zarządzania jakością do projektowania i produkcji medycznej

- CE, Rohs, Reach, FDA itp.: Są to specyficzne dla produktu certyfikaty zgodności istotne dla niektórych rynków lub ograniczeń materialnych. Chociaż nie jest to bezpośrednio certyfikat QMS, znajomość tych standardów producenta i zdolność do wytwarzania zgodnych części jest silnym wskaźnikiem ich możliwości jakości.

Znalezienie odpowiedniego partnera do formowania wtrysku w Chinach

Identyfikacja i zabezpieczenie wiarygodnego i kompetentnego partnera do formowania wtryskowego w Chinach jest prawdopodobnie najważniejszym krokiem dla sukcesu twojego projektu. Rynek jest ogromny, a tysiące dostawców od małych warsztatów po duże, wysoce zautomatyzowane fabryki. Prowadzenie tego krajobrazu wymaga strategicznego podejścia, dokładnej staranności oraz zrozumienia skutecznej komunikacji i niuansów kulturowych.

Gdzie znaleźć firmy do formowania wtrysku w Chinach:

Podczas wyszukiwania potencjalnych partnerów produkcyjnych jest kilka możliwości zbadania:

-

Online B2B Platformy i katalogi: Są to często pierwszy przystanek dla wielu firm ze względu na ich obszerne bazy danych i dostępność.

- Alibaba.com: Największy globalny rynek B2B, oferujący szeroki wybór producentów. Użyj filtrów dla „zweryfikowanego dostawcy”, „zapewnienia handlowego” i określonych kategorii produktów, aby zawęzić wyszukiwanie. Przejrzyj profile dostawców, historię transakcji i recenzje klientów.

- Globalne źródła (globalsources.com): Podobnie jak Alibaba, z silnym naciskiem na elektronikę, komponenty i bardziej wyspecjalizowane branże. Znany z bardziej szczegółowych profili firmy.

- Made-inchina.com: Kolejna widoczna platforma oferująca szeroką gamę dostawców w różnych branżach, w tym tworzywa sztuczne i formowanie.

- Specjalistyczne katalogi produkcyjne: Niektóre strony internetowe lub stowarzyszenia branżowe mogą oferować bardziej wyselekcjonowane listy producentów specjalnie skoncentrowanych na formowaniu wtrysku lub konkretnym rodzaju produktu.

- Zarządzane usługi pozyskiwania: Firmy takie jak Xometria lub pozyskiwanie sojuszników oferują zarządzane usługi, w których mają sprawdzoną sieć chińskich dostawców i obsługują w Twoim imieniu komunikację i zarządzanie projektami, co może być korzystne dla osób z pozyskiwaniem w Chinach lub z ograniczonymi zasobami.

-

Targi: Uczestnictwo w targach w Chinach oferuje niezrównaną okazję do interakcji bezpośredniej, wizyt fabrycznych i bezpośredniej oceny możliwości.

- Chinaplas: Jest to prawdopodobnie wiodące na świecie tworzywa sztuczne i gumowe targi, które odbywają się corocznie w Chinach (na przemian Shenzhen i Szanghaj). Jest to niezbędne wydarzenie do odkrywania nowych technologii, materiałów i łączenia się z ogromną liczbą producentów maszyn do formowania wtrysku i usługodawców.

- Die & Mold Chiny: Kolejna znacząca wystawa koncentrująca się w szczególności na produkcji pleśni i matrycy, która jest integralna dla formowania wtryskowego.

- Canton Fair (China Import and Export Fair): Podczas gdy szersza wystawa obejmująca prawie wszystkie kategorie produktów, Canton Fair często ma znaczącą sekcję poświęconą maszynom i produktom przemysłowym, w których występują firmy formowania wtryskowe.

- Targi specyficzne dla branży: W zależności od produktu (np. Części motoryzacyjne, urządzenia medyczne), w Chinach mogą istnieć wyspecjalizowane targi, w których można znaleźć producentów o odpowiedniej wiedzy specjalistycznej i certyfikatów.

-

Polecenia i sieci:

- Połączenia branżowe: Wykorzystaj swoją profesjonalną sieć. Poproś współpracowników, rówieśników branżowych lub konsultantów o zalecenia oparte na ich pozytywnych doświadczeniach.

- Agenci/konsultanci pozyskiwania: Doświadczeni agenci lub konsultanci o silnej obecności i sieci w Chinach mogą zapewnić nieocenioną pomoc. Często mają wstępnie wyprodukowane listy niezawodnych dostawców i mogą wypełniać luki kulturalne i komunikacyjne.

Necja należytej staranności: weryfikacja możliwości i doświadczenia dostawcy:

Po uzyskaniu listy potencjalnych partnerów rygorystyczna należyta staranność ma kluczowe znaczenie. Nie polegaj wyłącznie na profilach online.

-

Poproś o kompleksowe informacje o firmie:

- Licencja biznesowa i rejestracja: Poproś o kopię ich oficjalnej licencji biznesowej. Sprawdź jego legitymację poprzez oficjalne chińskie bazy danych rządowych (np. National Enterprise Credit Information Reklisty System - NECIPS). To potwierdza, że są prawnie zarejestrowanym podmiotem.

- Certyfikaty: Poproś o kopie odpowiednich certyfikatów (ISO 9001, ISO 13485, IATF 16949 itp.) I jeśli to możliwe, zweryfikuj ich autentyczność z organami wydającymi.

- Licencja na eksport: Upewnij się, że mają niezbędne licencje na eksport towarów z Chin.

- Profil firmy i historia: Zrozum ich lata w biznesie, wielkość firmy, liczbę pracowników i główne rynki. Dłuższa historia operacyjna często wskazuje na stabilność.

-

Oceń możliwości produkcyjne:

- Lista sprzętu: Poproś o szczegółową listę ich maszyn, w tym tonażu maszyn do formowania, marek i wieków. Wskazuje to na ich pojemność i zdolność do obsługi wielkości części.

- Możliwości oprzyrządowania: Zapytaj, czy mają wewnętrzne możliwości projektowania i produkcji formy, czy też outsourcują. Wewnętrzne oprzyrządowanie często zapewnia lepszą kontrolę nad jakością i czasami realizacji.

- Pojemność produkcyjna: Omów ich codzienną/miesięczną zdolność produkcyjną istotną dla wielkości projektu.

- Doświadczenie materialne: Potwierdź ich doświadczenie w określonych materiałach z tworzyw sztucznych, które planujesz użyć.

- Operacje wtórne: Zapytaj o ich możliwości procesów po logowaniu, takich jak montaż, malowanie, drukowanie, spawanie ultradźwiękowe itp., W razie potrzeby.

- Przykładowe części: Poproś o próbki części, które wcześniej uformowali (idealnie podobne pod względem złożoności lub materiału do twojego). To daje namacalne poczucie ich jakości.

-

Oceń systemy kontroli jakości:

- Dokumentacja QMS: Poproś o podręcznik lub procedury systemu zarządzania jakością (QMS), szczególnie związane z inspekcją materiałów, kontrolą w procesie i kontrolą końcową.

- Sprzęt do inspekcji: Zapytaj o ich narzędzia inspekcyjne (CMM, zaciski, wskaźniki, komparatory optyczne).

- Identyfikowalność: Zrozum ich system do śledzenia materiałów i partii produkcyjnych.

- Zarządzanie wadą: Jak identyfikują, dokumentują i rozwiązywają problemy z jakością?

- Audyty stron trzecich: Zastanów się nad zatrudnieniem firmy inspekcyjnej zewnętrznej w celu przeprowadzenia audytu fabrycznego. Zapewnia to obiektywną ocenę ich obiektów, procesów i systemów jakości.

-

Sprawdzanie stabilności finansowej (jeśli to możliwe): Choć trudniej do uzyskania bezpośrednio, stabilny finansowo dostawca jest mniej skłonny do zaprzestania operacji w połowie projektu. Agent pozyskiwania lub agencja kredytowa może być w stanie zapewnić pewne spostrzeżenia.

-

Odniesienia: Poproś o referencje od istniejących lub byłych międzynarodowych klientów i faktycznie skontaktuj się z nimi, aby zapytać o ich doświadczenie w zakresie jakości, dostawy, komunikacji i rozwiązywania problemów.

Względy komunikacyjne i kulturowe:

Skuteczna komunikacja jest najważniejsza dla sukcesu i przezwyciężenia potencjalnych wyzwań podczas pracy z chińskimi producentami.

-

Bariery językowe:

- Angielska biegłość: Podczas gdy wielu chińskich specjalistów biznesowych mówi po angielsku, poziomy biegłości są różne. Użyj jasnego, zwięzłego języka. Unikaj slangu, żargonu i zbyt złożonych zdań.

- Komunikacja pisemna: Preferuj komunikację pisemną (wiadomości e -mail, wiadomości WeChat), aby zapewnić jasny zapis dyskusji i decyzji. Użyj punktów i numerowanych list, aby uzyskać jasność.

- Wizualizacje: Wykorzystaj modele 3D CAD, szczegółowe rysunki 2D z tolerancjami, adnotacjami i filmami do precyzyjnego przekazywania informacji. „Obraz jest wart tysiąca słów” jest tutaj szczególnie prawdziwe.

- Dedykowana osoba kontaktowa: Staraj się nawiązać związek z konkretną, anglojęzyczną osobą kontaktową, która jest odpowiedzialna za Twój projekt.

-

Niuanse kulturowe:

- Guanxi (relacje): W Chinach relacje są bardzo cenione w biznesie. Inwestowanie czasu w budowanie zaufania i relacji („guanxi”) może prowadzić do płynniejszej działalności, większej elastyczności i lepszych wyników. Może to obejmować regularną komunikację, wykazując szacunek, a czasem nawet zaangażowanie społeczne.

- „Saving Face” (Mianzi): Ta koncepcja jest kluczowa. Chińska kultura biznesowa często unika bezpośredniej „nie” lub otwartej konfrontacji, aby uniknąć powodowania, że ktokolwiek „stracił twarz” (zawstydzenie, utrata godności lub reputacji).

- Implikacje: „Tak” może czasem oznaczać „może”, „Rozumiem pytanie” lub „spróbuję”. Nie zawsze gwarantuje zdolność lub umowę.

- Strategia: Bądź cierpliwy i potwierdź zrozumienie. Zadaj pytania otwarte. Zamiast „Czy możesz to zrobić?”, Spróbuj „Jak osiągniesz X?” lub „Jakie wyzwania przewidujesz z Y?” Poszukaj szczegółowych wyjaśnień i praktycznych planów, a nie tylko prostej afirmacji. Unikaj publicznego krytyki lub bezpośrednio kwestionowania kontaktu; Przedstaw informacje zwrotne konstruktywnie i prywatnie.

- Hierarchia: Szanuj łańcuch dowodzenia. Decyzje często pochodzą z wyżej. Zrozum, kim są decydenci i spróbuj zbudować z nimi relację.

- Cierpliwość i widok długoterminowy: Budowanie udanych relacji produkcyjnych w Chinach często wymaga czasu. Bądź cierpliwy, inwestuj w relacje i skup się na długoterminowej wzajemnej korzyści, a nie na interakcjach czysto transakcyjnych.

- Styl negocjacji: Przygotuj się na inny styl negocjacji. Czasami początkowe cytaty mogą być wysokie, oczekując negocjacji. Skoncentruj się na wynikach wygranych.

Prototypowanie i oprzyrządowanie

Przed zanurzeniem się w masowej produkcji dwa krytyczne etapy w podróży do formowania wtryskowego to prototypowanie i oprzyrządowanie. Fazy te odegrają kluczową rolę w sprawdzaniu walidacji projektu, zapewnianiu produkcji i przygotowywania się do wydajnej produkcji wysokiej jakości.

Rola prototypowania w formowaniu wtrysku:

Prototypowanie to tworzenie wstępnych modeli fizycznych twojego produktu lub jego komponentów. Do formowania wtryskowego prototypy pełnią kilka istotnych funkcji:

-

Walidacja i udoskonalenie projektu:

- Forma, dopasowanie i funkcja (FFF): Prototypy pozwalają fizycznie ocenić, czy wymiary, kształt i cechy twojej części są prawidłowe, jeśli pasują do innych komponentów w zespole, a jeśli wykonuje swoją zamierzoną funkcję w rzeczywistym środowisku.

- Wczesne wykrywanie defektów: Wiele wad projektowych lub problemów związanych z montażem, ergonomią lub integralnością strukturalną jest widocznych tylko w modelu fizycznym, a nie na ekranie. Złapanie tych wczesnych oszczędza ogromny czas i koszt poniżej.

- Ocena estetyczna: Prototypy zapewniają namacalną reprezentację wyglądu produktu, umożliwiając korekty estetyczne przed zobowiązaniem się do drogiego narzędzia produkcyjnego.

-

Wydajność kosztów:

- Unikanie kosztownego przeróbki: Modyfikacja gotowej formy produkcyjnej jest niezwykle droga i czasochłonna. Prototypowanie identyfikuje problemy z projektem z góry, umożliwiając tanie cyfrowe lub szybkie regulacje prototypowe przed wycięciem formy. „Upadek wcześnie, zawiedź tanio”.

- Testowanie materiałów i procesu: Choć często nie wykonane z ostatecznego materiału produkcyjnego lub z formy produkcyjnej, prototypy mogą pomóc potwierdzić aspekty zachowania materialnego lub podkreślić potencjalne wyzwania formowania.

-

Przyspieszony czas na rynek: Usuwając proces walidacji projektu, prototypowanie pomaga zmniejszyć ogólne cykle rozwoju produktu, umożliwiając szybsze wprowadzanie produktu na rynek.

-

Ulepszona komunikacja i współpraca: Fizyczny prototyp służy jako uniwersalny język wśród projektantów, inżynierów, zespołów marketingowych i interesariuszy. Ułatwia wyraźniejsze dyskusje, dostosowuje oczekiwania i zapewnia, że wszyscy znajdują się na tej samej stronie na temat produktu końcowego.

Metody prototypowania (formowanie przed wtryskiem):

Podczas gdy istnieje „prototypowe formowanie wtryskowe” (przy użyciu narzędzi aluminiowych lub miękkich stalowych do przebiegów o niskiej objętości), wcześniejsze etapy prototypowania często stosują inne metody:

- Drukowanie 3D (produkcja addytywna):

- Zalety: Niezwykle szybkie, opłacalne dla pojedynczych jednostek lub bardzo niskie objętości, pozwala na złożone geometrie, a iteracyjne zmiany projektowe są szybkie.

- Wady: Właściwości materiału zazwyczaj nie replikują rzeczywistych żywic do formowania wtrysku (np. Wytrzymałość, wykończenie powierzchni, właściwości termiczne), nie nadające się do wysokiego objętości i nie mogą naprawdę potwierdzić samego procesu formowania wtryskowego. Najlepsze do wczesnych kontroli formularza i dopasowania.

- CNC Mękawka:

- Zalety: Może osiągnąć wysoką precyzję, współpracuje z szerszą gamą tworzyw sztucznych inżynierii, które są bliżej ostatecznych materiałów produkcyjnych.

- Wady: Droższe i wolniejsze niż drukowanie 3D, szczególnie w przypadku złożonych części; Nadal nie powtarzają w pełni naprężenia/przepływu formowania wtryskowego.

- Casting próżniowy (casting uretanowy):

- Zalety: Dobry do wytwarzania małych partii (10-50 jednostek) części, które ściśle symulują części formowane wtryskowo pod względem wyglądu i niektórych właściwości mechanicznych, przy użyciu silikonowych form z wzorca głównego.

- Wady: Nie rzeczywiste materiały do formowania wtrysku mogą mieć ograniczenia w części i złożoności części i są przeznaczone tylko dla bardzo niskiej objętości.

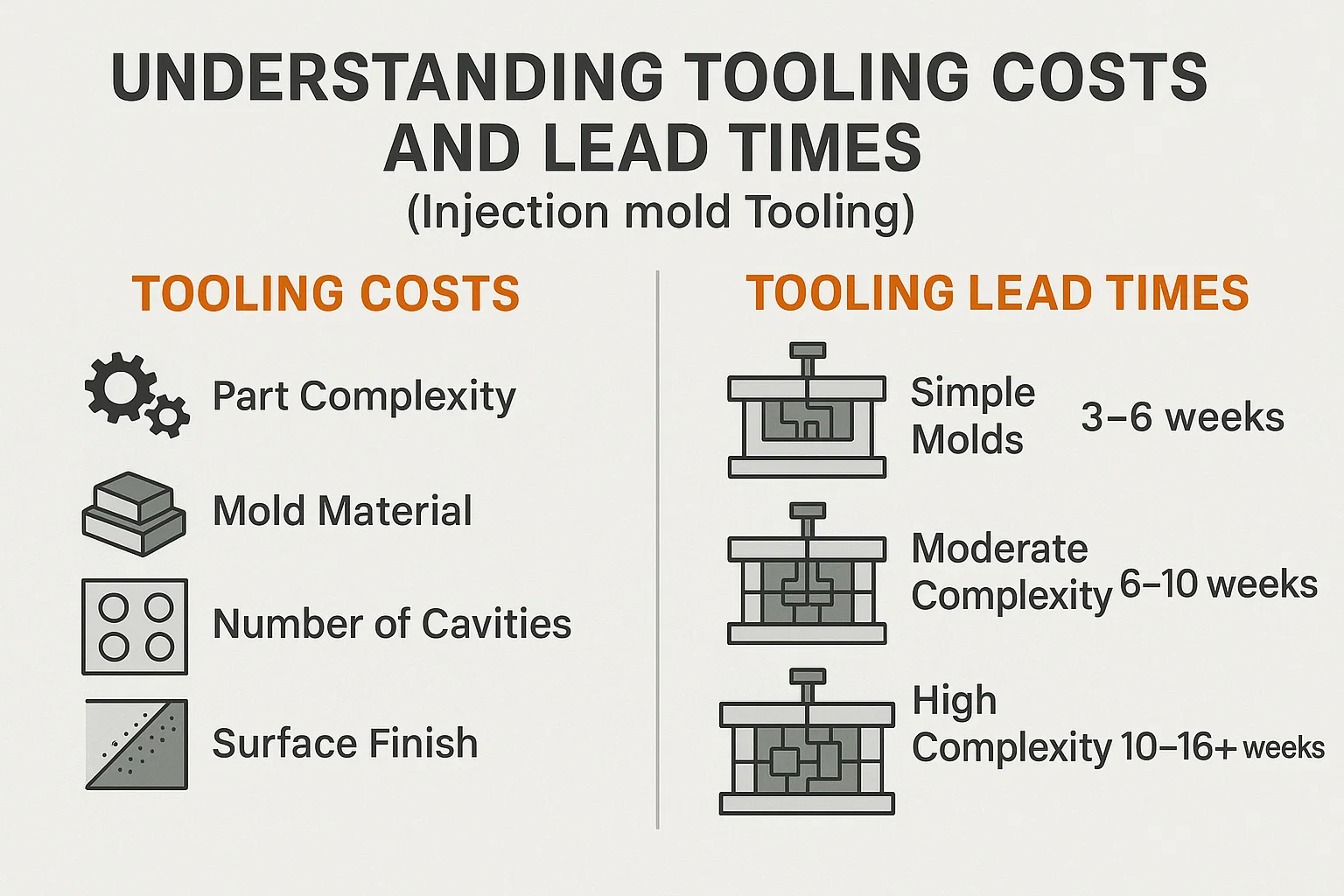

Zrozumienie kosztów oprzyrządowania i czasów realizacji (oprzyrządowanie formy wtrysku):

Narzędzia lub wytwarzanie pleśni jest najważniejszą inwestycją z góry w formowanie wtryskowe. Zrozumienie jego kosztów i czasów realizacji ma kluczowe znaczenie dla planowania projektu i budżetowania.

Koszty narzędzi:

Jak wcześniej omówiono w analizie kosztów, na koszty pleśni wpływa:

- Częściowe złożoność: Skomplikowane wzory z ciasnymi tolerancjami, cechami wewnętrznymi, podcięciami (wymagającymi slajdów/podnośników) lub drobnych tekstur wymagają bardziej złożonych i drogich projektów pleśni oraz procesów obróbki (np. EDM, cięcia drutu).

- Materiał pleśni:

- Aluminium (np. 7075-T6): Tańsze, szybsze dla maszyn, odpowiednie do prototypowania lub produkcji o niskiej objętości (np. 1000 do 10 000 strzałów). Miękko, więc zużycie może być problemem dla dużych woluminów.

- P20 Stal (wstępnie zahartowana): Wspólny saldo kosztów i trwałości, dobry do produkcji średniej objętości (np. 10 000 do 100 000 strzałów).

- Stalowa stal (np. H13, S7, NAK80): Najdroższe, ale oferuje doskonałą twardość, odporność na zużycie i długowieczność, niezbędne do produkcji o dużej objętości (np. 100 000 do milionów strzałów) i części wymagające ciasnych tolerancji lub doskonałych wykończeń powierzchniowych.

- Liczba wnęk: Więcej wnęk zwiększa początkowy koszt pleśni, ale obniża koszt na części poprzez przyspieszenie produkcji. Forma 4-wentylowa będzie droższa niż pleśń jednorodzinna, ale będzie wytwarzać części czterokrotnie szybciej.

- Hot Runner vs. Cold Runner System: Systemy Hot Runner są bardziej złożone i kosztowne w budowie, ale eliminują odpady biegacza i mogą skrócić czas cyklu, oferując długoterminowe oszczędności na produkcję o dużej objętości. Formy zimnego biegacza są prostsze i tańsze z góry.

- Wykończenie powierzchni: Wykończenia o wysokim pośladce lub teksturowanej wymagają bardziej skomplikowanego polerowania lub trawienia pleśni, zwiększając koszty.

- Rozmiar pleśni: Większe części wymagają większych form, które zużywają więcej stali i wymagają więcej czasu obróbki.

- Ochody kosztkowe i zysków dostawcy: Różnią się one między producentami.

Czasy realizacji narzędzi:

Czasy realizacji do wytwarzania pleśni w Chinach mogą się znacznie różnić w zależności od złożoności:

- Proste formy (pojedyncza jama, geometria podstawowa, stal aluminiowa/P20): Może wahać się od 3-6 tygodni .

- Umiarkowana złożoność (wielokrotność, niektóre podcięcia, stal P20): Zazwyczaj 6-10 tygodni .

- Wysoka złożoność (wielokrotność, gorący biegacz, złożone podcięcia, stalowa stal): Może wziąć 10-16 tygodni .

Te czasy realizacji obejmują projektowanie, pozyskiwanie materiałów, obróbkę, montaż i testowanie wstępne (próba T0). Ważne jest, aby uzyskać jasny harmonogram od dostawcy i uwzględnić go w ogólnym harmonogramie projektu. Opóźnienia w oprzyrządowaniu bezpośrednio wpływają na Twój czas na rynek.

Projektowanie rozważań produkcyjnych (DFM):

Projektowanie produkcji (DFM), często określane jako projektowanie formalności w kontekście formowania wtrysku, jest praktyką optymalizacji projektu produktu, aby ułatwić, opłacalny i bardziej niezawodny w produkcji przy użyciu określonego procesu. Współpracowanie w DFM z chińskim partnerem na początku fazy projektowania jest najważniejsze.

Kluczowe rozważania DFM dotyczące formowania wtryskowego obejmują:

- Jednolita grubość ściany:

- Zasada: Zachowaj spójną grubość ściany w całej części w jak największym stopniu.

- Dlaczego: Nierówna grubość ściany powoduje niespójne chłodzenie i skurcz, co prowadzi do wad takich jak wypaczanie, ślady zlewu (depresje) i naprężenia wewnętrzne. Sprawia również, że napełnianie pleśni są trudniejsze.

- Jak: Jeśli wariacje są nieuniknione, spraw, aby przejścia stopniowo (np. Użyj filetów).

- PROJEKT Kąty:

- Zasada: Dodaj niewielką stożkę do wszystkich pionowych ścian (powierzchnie równolegle do kierunku otwierającego formę).

- Dlaczego: Pozwala części łatwo wyrzucić z formy bez naklejenia, drapania lub odkształcania. Bez wystarczającej liczby szkicu części mogą utknąć, wymagając nadmiernej siły wyrzucania, która uszkadza zarówno część, jak i pleśń.

- Zalecenie: Często zaleca się co najmniej 0,5-1 stopnia na stronie dla gładkich powierzchni, z większą liczbą (np. 2-5 stopni) potrzebnych do teksturowanych powierzchni lub głębokich cech.

- Promienie i filety (zaokrąglone narożniki):

- Zasada: Unikaj ostrych wewnętrznych i zewnętrznych narożników. Zamiast tego użyj obfitych promieni (zaokrąglone zakręty zewnętrzne) i filety (zaokrąglone rogi wewnętrzne).

- Dlaczego: Ostre zakątki tworzą stężenie naprężeń (punkty, w których gromadzi się naprężenie), co może prowadzić do pęknięcia części podczas wyrzucania lub w użyciu. Utrudniają również przepływ plastikowy, zwiększają zużycie pleśni i mogą być trudne do maszyny. Filety promują gładszy przepływ materiału i zmniejszają stres.

- Zalecenie: Promień wewnętrzny powinien być idealnie co najmniej 0,5 razy większy niż grubość ściany, a promień zewnętrzny 1,5 razy większy niż grubość ściany.

- Minimalizowanie podcięcia:

- Zasada: Podcięcie jest dowolną cechą, która zapobiega bezpośrednim wyciągnięciu części z formy wzdłuż kierunku otwierającego (np. Otwór z boku, klips, funkcja zatrzasku).

- Dlaczego: Podcięcia wymagają dodatkowych, kosztownych mechanizmów pleśni, takich jak szkiełka (działania poboczne), podnośniki lub pociągnięcia rdzenia, aby umożliwić wyrzucenie części. Dodają one złożoność, koszt i konserwację formy.

- Jak złagodzić:

- Przeprojektowanie: Czy tę funkcję można przesunąć lub przeprojektować, aby była zgodna z kierunkiem otwierającym formę?

- Rdzeń/slajdy: Jeśli jest to niezbędne, zaakceptuj dodatkowe koszty i złożoność narzędzi.

- BUST-OFF: W przypadku bardzo małych, elastycznych podcięć (np. Małych funkcji kolczastych) część może nieznacznie odkształcić funkcję „odrzucania” formy bez działania, ale wymaga to starannego projektu i wyboru materiału.

- Lokalizacja bramy:

- Zasada: Kluczowe jest strategiczne umieszczenie bramy (gdzie plastik wchodzi do wnęki formy).

- Dlaczego: Wpływa na przepływ materiału, wzór napełniania, potencjał linii spoiny, ślady zlewu i ślad bramki (pozostawiony mały znak, w którym biegacz jest usuwany).

- Rozważania: Zazwyczaj umieszczone w najgrubszym odcinku części, aby zapewnić prawidłowe napełnianie i pakowanie lub w obszarze niekometycznym. Oprogramowanie do analizy przepływu pleśni może symulować optymalne umieszczenie bramy.

- Umieszczenie szpilki wyrzutni:

- Zasada: Umieść szpilki wyrzutników w obszarach, które nie zagrażają estetyki lub funkcjonalności, najlepiej na sztywnych cechach lub gdzie znaki są dopuszczalne.

- Dlaczego: Zapewnia płynne wyrzucenie bez deformowania lub uszkodzenia części.

- Rozważania: Upewnij się, że stosowane są wystarczające piny wyrzutników, szczególnie w pobliżu żeber lub bossów, aby równomiernie rozdzielić siłę wyrzutową.

- Żebra i szefowie:

- Zasada: Użyj żeber, aby dodać wytrzymałość i sztywność bez zwiększania ogólnej grubości ściany. Bossowie to cylindryczne wypukłości używane do montażu, mocowania lub lokalizacji.

- Dlaczego: Efektywne wykorzystanie materiału do integralności strukturalnej.

- Projekt: Grubość żebra powinna zazwyczaj wynosić 40–60% nominalnej grubości ściany, aby uniknąć śladów zlewu. Bossowie powinni być zaprojektowane z wystarczającym szkicem i środkiem rdzeniowym dla jednolitej grubości ściany.

- Tolerancje:

- Zasada: Określ tolerancje tylko ściśle, jak to funkcjonalnie konieczne.

- Dlaczego: Bardzo ścisłe tolerancje zwiększają koszty formy, czas realizacji narzędzi, trudności produkcyjne i koszty kontroli.

- Rozważania: Omów osiągalne tolerancje z producentem na podstawie materiału, wielkości części i rodzaju pleśni.

Zarządzanie produkcją i logistyką

Po sfinalizowaniu i zatwierdzeniu pleśni i rozpoczęciu produkcji skupienie się na nadzorowaniu procesu produkcyjnego i zapewnienia wydajnej, opłacalnej dostawy gotowych części. Zarządzanie harmonogramami produkcji, wysyłką i zwyczajami może być złożone, ale przy odpowiednim planowaniu i komunikacji jest to proces zarządzany.

Linie czasu produkcji i czasy realizacji:

Zrozumienie czynników, które wpływają na czas realizacji produkcji, jest niezbędne do ustalenia realistycznych oczekiwań i planowania łańcucha dostaw.

- Czas realizacji narzędzi (jak omówiono): Jest to początkowy, często najdłuższy czas realizacji. Po zakończeniu i zatwierdzaniu formy faktyczna część części może być bardzo szybka.

- Wolumen produkcyjny:

- Niska do średniej objętości: W przypadku mniejszych biegów (np. Kilka tysięcy do dziesiątek tysięcy części) produkcja może zostać zakończona w ciągu kilku dni do kilku tygodni, w zależności od złożoności części i liczby wnęk pleśni.

- Produkcja dużych/masowych: Dla setek tysięcy lub milionów części produkcja będzie procesem ciągłym. Podczas czas cyklu na część jest bardzo szybka, ogólnie Bieg produkcyjny może obejmować tygodnie lub miesiące. Producenci często planują Twoją produkcję na określonych maszynach i zmianach.

- Częściowe złożoność i czas cyklu: Prostsze części o krótszych czasach cyklu będą naturalnie wytwarzane szybciej niż złożone części wymagające dłuższego chłodzenia lub skomplikowanych operacji wtórnych.

- Dostępność materiału: Upewnij się, że wybrany materiał jest łatwo dostępny, aby uniknąć opóźnień. Niektóre wyspecjalizowane lub niestandardowe materiały mogą mieć dłuższe czasy realizacji, od dostawcy żywicy po fabrykę formowania.

- Operacje wtórne: Jeśli twoje części wymagają procesów po lakcie, takich jak malowanie, drukowanie, montaż lub wyspecjalizowane opakowanie, zwiększą one ogólny czas realizacji produkcji. Upewnij się, że są one uwzględnione w cytowanej osi czasu.

- Procedury kontroli jakości: Zakres i rygor przetwarzania w przetwarzaniu i ostatecznej jakości wpłyną również na ogólny harmonogram produkcji.

- Obciążenie i planowanie fabryki: Obecna kolejka produkcyjna producenta i pojemność będą odgrywać znaczącą rolę. Zawsze omawiaj szacowane czasy realizacji z dostawcą i poproś o szczegółowy harmonogram produkcji.

- Ferie: Chińskie święta narodowe (zwłaszcza chiński Nowy Rok, Golden Week i Dragon Boat Festival) mogą powodować znaczne zamknięcia fabryczne i opóźnienia logistyczne. Zaplanuj swój harmonogram produkcji w tych okresach.

Strategie zarządzania terminami produkcyjnymi:

- Jasna komunikacja: Utrzymuj ciągłą i jasną komunikację z dostawcą. Poproś o regularne aktualizacje statusu produkcyjnego, w tym zdjęcia lub filmy z linii produkcyjnej.

- Szczegółowy harmonogram produkcji: Poproś o wykres Gantta lub szczegółowy harmonogram dla każdego etapu produkcji.

- Kluczowe wskaźniki wydajności (KPI): Zgadzam się co do konkretnych KPI, takich jak codzienna produkcja, wskaźniki defektów i daty dostawy.

- Spotkanie przedprodukcyjne: Zorganizuj dokładne spotkanie przedprodukcyjne (wirtualne lub osobiste), aby przejrzeć wszystkie specyfikacje, standardy jakości i harmonogramy przed rozpoczęciem produkcji.

- Planowanie awaryjne: Zawsze buduj czas bufora w swoim harmonogramie, aby uzyskać nieoczekiwane opóźnienia (np. Niedobory materiałowe, awarie maszyn, problemy z jakością, opóźnienia wysyłki).

Rozważania dotyczące wysyłki i logistyki podczas importowania z Chin:

Import towarów z Chin wiąże się z kilkoma krokami i wymaga starannego planowania, aby zapewnić, że produkty dotarły bezpiecznie, na czas i w ramach budżetu.

-

Incoterms (międzynarodowe warunki handlowe): Są to uznane na całym świecie warunki, które wyjaśniają obowiązki kupujących i sprzedawców za dostarczanie towarów na podstawie umów sprzedaży. Kluczowe dla ustalenia, kto płaci za to, co i kto jest odpowiedzialny na różnych etapach wysyłki.

- Exw (EX Works): Kupujący jest odpowiedzialny za wszystkie koszty i ryzyko z bramy fabrycznej. Najtańsza cena jednostkowa z fabryki, ale najbardziej złożona dla kupującego.

- KIESZONKA NA ZEGAREK (bezpłatny na pokładzie): Sprzedawca (fabryka) jest odpowiedzialny za dostarczenie towarów do nazwanego portu wysyłki i załadowanie ich na statek. Kupujący zakłada

- CIF (koszt, ubezpieczenie i fracht) / CFR (koszt i fracht): Sprzedawca płaci za koszt transportu i ubezpieczenia (CIF) lub tylko transport (CFR) do nazwanego portu docelowego. Ryzyko przenosi się na nabywcę po załadowaniu towarów na statek w porcie pochodzenia. Mniejsza kontrola dla kupującego.

- DDP (wypłacany obowiązek): Sprzedawca jest odpowiedzialny za wszystkie koszty i ryzyko, w tym zgodę celną i obowiązki importowe, dopóki towary nie zostaną dostarczone do określonego miejsca docelowego kupującego. Najwygodniejsze dla kupującego, ale cena sprzedawcy będzie wyższa.

- Zalecenie: Dla większości firm, FOB to dobra równowaga, oferując kontrolę kosztów, jednocześnie sprawując, że fabryka obsługuje początkową nogę. Jeśli jesteś nowy w importowaniu, DDP oferuje prostotę, ale często przy wyższych kosztach przekazywanych przez dostawcę.

-

Wybór metody wysyłki:

- Freight Sea (Ocean Freight):

- Zalety: Najbardziej opłacalne dla dużych woluminów, ciężkich lub nieporęcznych towarów. Bardziej przyjazne dla środowiska.

- Wady: Długie czasy tranzytowe (zazwyczaj 3-6 tygodni do Ameryki Północnej/Europy, a także zezwolenie celne). Mniej elastyczne.

- FCL (pełne obciążenie pojemnika): Płacisz i używasz całego kontenera wysyłkowego (20 stóp lub 40 stóp). Najbardziej opłacalny na jednostkę dla dużych woluminów.

- LCL (mniej niż obciążenie pojemnika): Twoje towary dzielą przestrzeń kontenerową z innymi przesyłkami. Opłacalny dla mniejszych woluminów, które nie są wystarczające, aby wypełnić cały pojemnik, ale często z nieco dłuższymi czasami tranzytu i obsługi.

- Freight Air:

- Zalety: Najszybszy czas tranzytu (zazwyczaj 3-7 dni). Idealny do pilnych przesyłek, towarów o wysokiej wartości lub małych, lekkich przedmiotów.

- Wady: Znacznie droższe niż fracht morski. Koszty opierają się na wadze lub masie objętościowej, w zależności od tego, w zależności od tego, w zależności od tego, w zależności od tego, w zależności od tego, w zależności od tego, w zależności od tego, w zależności od tego, w zależności od tego, w zależności od tego, w zależności od tego, w zależności od tego, co jest większe.

- Express Courier (np. DHL, FedEx, UPS):

- Zalety: Najszybciej (1-5 dni), usługa od drzwi do drzwi, często obsługuje dla Ciebie zgodę celną. Idealny do próbek, prototypów lub bardzo małych, pilnych przesyłek.

- Wady: Najdroższe, nieodpowiednie dla większych lub cięższych przesyłek ze względu na koszty.

- Freight Sea (Ocean Freight):

-

Freight Proporters:

- Rola: Specjalodawcy to eksperci logistyczni, którzy zajmują się złożonością wysyłki międzynarodowej. Zarezerwują przestrzeń ładunkową, przygotowują dokumentację, zarządzają prześwitem celnym i organizują transport śródlądowy.

- Korzyści: Uprości proces, często negocjuj lepsze stawki ze względu na objętość objętościową i zapewnij wiedzę specjalistyczną w zakresie nawigacji.

- Zalecenie: O ile nie masz znacznego doświadczenia i wielkości, wysoce zaleca się stosowanie renomowanego napastnika frachtowego (z siedzibą w Chinach lub kraju ojczystym).

-

Opakowanie:

- Znaczenie: Właściwe opakowanie ma kluczowe znaczenie dla ochrony części podczas tranzytu.

- Rozważania: Używaj solidnych kartonów, odpowiednich opakowań wewnętrznych (np. Opakowanie bąbelkowe, wkładki piankowe, niestandardowe tace), aby zapobiec zadrapaniom lub uszkodzeniom, i zapewnić paletyzację większych przesyłek. Wyraźnie oznacz wszystkie kartony informacjami o produkcie, ilością i instrukcjami obsługi.

Obowiązki zwyczajowe i importowe:

Prowadzenie przepisów celnych i obliczanie obowiązków importowych jest kluczowym i często złożonym częścią importu z Chin.

-

Harmonizowane kody systemu (HS):

- Znaczenie: Każdy produkt importowany na arenie międzynarodowej jest klasyfikowany w ramach określonego kodu HS. Ten kod określa obowiązujące obowiązki i przepisy dotyczące importu w kraju docelowym.

- Działanie: Współpracuj z dostawcą i/lub napastnikiem frachtu, aby dokładnie określić prawidłowy kod HS dla twoich twoich części do wtrysku. Nieprawidłowa klasyfikacja może prowadzić do opóźnień, grzywien lub niepoprawnych płatności. Typowe kody HS dla produktów z tworzywa sztucznego zwykle zaczynają się od rozdziału 39 (ich tworzywa sztuczne i jego artykuły).

-

Wycena celna:

- Zasada: Obowiązki są zazwyczaj obliczane na podstawie „wartości celnej” towarów, które zwykle obejmują koszt towaru, czasem przychodzącego frachtu i ubezpieczenia, w zależności od incoterms.

-

Obowiązki importowe (taryfy):

- Specyficzne dla kraju: Stawki cła różnią się znacznie w zależności od kraju importu i konkretnego kodu HS.

- Umowy handlowe: Sprawdź, czy Twój kraj ma umowy o wolnym handlu (FTA) z Chinami, które mogą zmniejszyć lub wyeliminować obowiązki na niektóre towary.

- Dodatkowe taryfy: Uważaj na wszelkie dodatkowe taryfy, takie jak taryfy sekcji 301 nałożone przez USA na niektóre chińskie towary (w tym wiele produktów i oprzyrządowania z tworzywa sztucznego). Mogą one znacznie zwiększyć koszty lądowania. Pod koniec 2024 r. / Połowę 2025 r. Taryfy te nadal obowiązują w przypadku wielu wyrobów i narzędzi formowanych wtrystycznych wtrystycznych wtrystycznych wtrystycznych wtrystycznych. Konieczne jest uwzględnienie ich w obliczeniach kosztów.

- Działanie: Skonsultuj się z witryną celną w swoim kraju (np. USITC dla Stanów Zjednoczonych, Twojej krajowej agencji celnej) lub brokerem celnym, aby uzyskać najbardziej aktualne stawki cła dla konkretnego kodu i kraju pochodzenia HS.

-

Podatek od wartości dodanej (VAT) / Podatek od towarów i usług (GST):

- Znaczenie: Większość krajów nakłania VAT lub GST na towary importowane, zwykle obliczane na wartości celnej plus wszelkie obowiązki. Zazwyczaj można to odzyskać przez firmy zarejestrowane przez VAT.

-

Wymagana dokumentacja:

- Faktura komercyjna: Niezbędny dokument opisujący transakcję, w tym informacje o sprzedawcy/kupującym, opis produktu, ilość, cena jednostkowa, wartość całkowita i incoterms.

- Lista pakowania: Wymaga zawartości każdego pakietu, w tym wag i wymiarów.

- Lill of Laoś (na fracht morski) / Air Waybill (dla frachtu powietrznego): Umowa przewozu i otrzymania towarów.

- Certyfikat pochodzenia: Potwierdza kraj, w którym wyprodukowano towary, ważne dla obowiązków i umów handlowych.

- Inne certyfikaty: W zależności od produktu możesz potrzebować certyfikatów materialnych, dokumentów zgodności z bezpieczeństwem (np. CE, ROHS, FDA) lub raportów testowych.

-

Brokerzy celne:

- Rola: Licencjonowani specjaliści specjalizują się w odprawie celnej. Przygotowują i składają dokumentację, obliczają obowiązki i komunikują się z organami celnymi w Twoim imieniu.

- Korzyści: Kluczowe dla nawigacji złożonych przepisów celnych, unikania opóźnień i zapewnienia zgodności. Gorąco zalecane, chyba że masz wewnętrzną wiedzę specjalistyczną.