Wprowadzenie do tolerancji flubmowania wtryskowego

W świecie produkcji doskonałość jest koncepcją telubetyczną, a nie praktyczną rzeczywistością. Żadne dwie wyprodukowane części – czy to obrobione maszynowo, odlewane czy formowane – nie są nigdy identyczne aż do poziomu atomowego. Podczas formowania wtryskowego, gdzie stopione tworzywo sztuczne poddawane jest intensywnemu działaniu ciepła, ciśnienia i chłodzenia, zmienne są wszędzie.

Dla inżynierów i projektantów produktów wyzwaniem nie jest wyeliminowanie tych różnic, ale ich kontrolowanie. To jest gdzie tolerancje formowania wtryskowego wejść w grę. Zrozumienie, jak definiować, mierzyć i projektować te tolerancje, stanowi różnicę między wysokowydajnym zespołem a kosztowną awarią produkcyjną.

Ten przewodnik przeprowadzi Cię przez złożoność tolerancji formowania wtryskowego, od stiardów branżowych, takich jak ISO 20457, po praktyczne strategie projektowania „bezpiecznego dla stali” stosowane przez doświadczonych formatorów.

Jakie są tolerancje formowania wtryskowego?

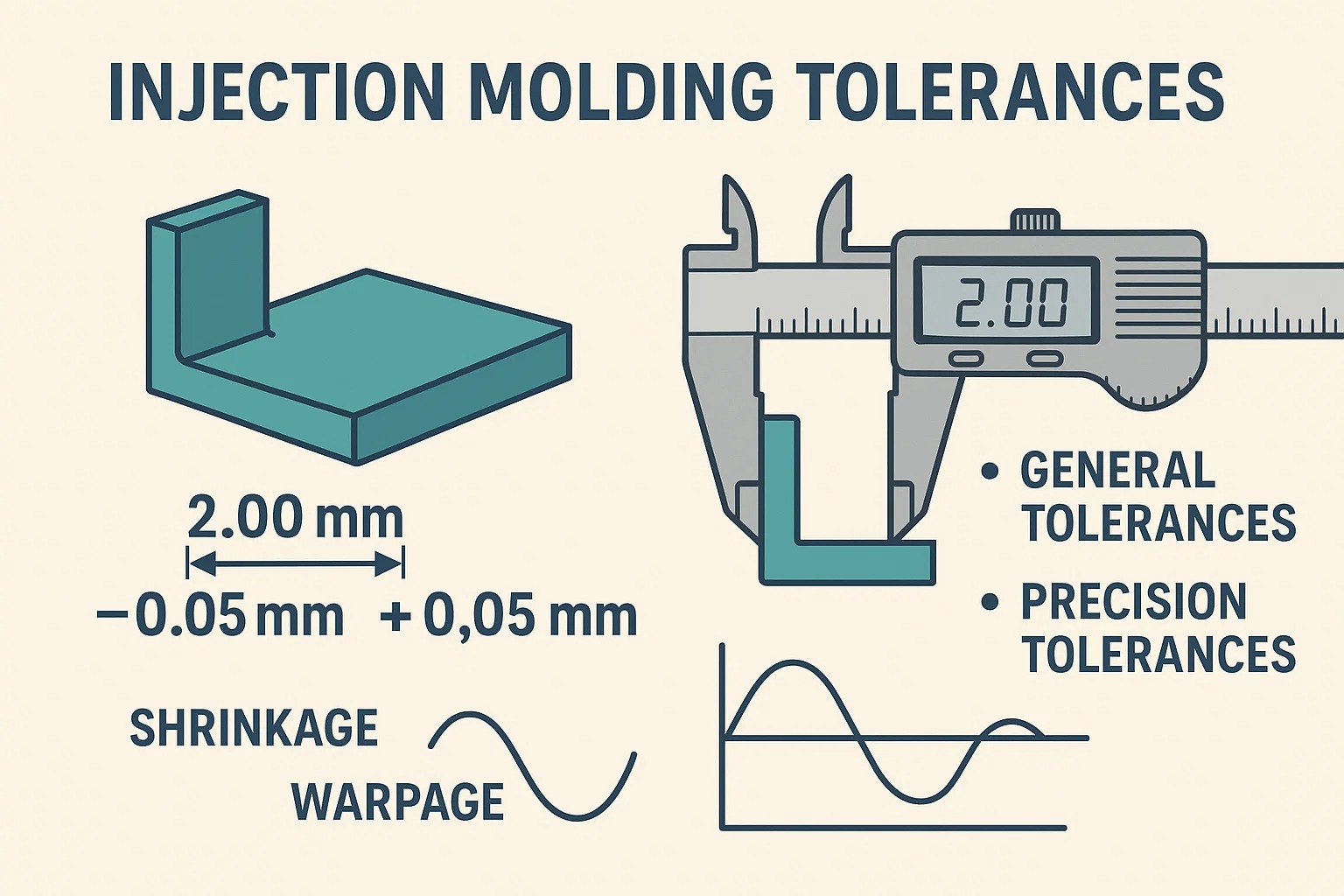

W najprostszym ujęciu, A tolerancja jest dopuszczalną zmianą określonego wymiaru formowanej części. Jest to zakres odchylenia – plus lub minus – od nominalnej wartości projektowej, jaki może mieć dana część, nadal funkcjonując prawidłowo.

Na przykład, jeśli projekt wymaga grubości ścianki 2,00 mm z tolerancją ± 0,05 mm, dopuszczalna jest każda część o średnicy od 1,95 mm do 2,05 mm.

Jednak tolerancje formowania wtryskowego są wyjątkowe w porównaniu z obróbką metali. W przeciwieństwie do obróbki CNC, gdzie narzędzie tnące stopniowo usuwa materiał, aby osiągnąć odpowiedni wymiar, formowanie wtryskowe opiera się na kurczeniu się materiału podczas jego chłodzenia.

- Skurcz: Wszystkie tworzywa sztuczne kurczą się przy przejściu ze stanu płynnego do stałego.

- Wypaczenie: Różne obszary części często schładzają się z różną szybkością, co prowadzi do naprężeń wewnętrznych.

Z tego powodu tolerancje przy formowaniu wtryskowym dzieli się na dwie ogólne kategorie:

- Tolerancje ogólne (komercyjne): Są to szersze stiardowe tolerancje odpowiednie dla większości funkcji, w których wysoka precyzja nie jest krytyczna. Są tańsze i łatwiejsze do osiągnięcia.

- Tolerancje dokładne (precyzyjne): Są to węższe zakresy zarezerwowane dla krytycznych cech (takich jak pasowania łożysk lub powierzchnie uszczelniające). Wymagają specjalistycznej konstrukcji formy, najwyższej jakości materiałów i ścisłej kontroli procesu – a wszystko to zwiększa koszty.

Dlaczego tolerancje są ważne w procesie formowania wtryskowego?

Tolerancje to nie tylko liczby na wydruku; są umową pomiędzy projektantem a producentem. Ustalenie jasnych, realistycznych tolerancji ma kluczowe znaczenie z trzech głównych powodów:

1. Montaż i funkcjonalność

Większość części formowanych wtryskowo to elementy większego systemu. Jeśli tolerancje są zbyt luźne, części mogą grzechotać, przeciekać lub nie łączyć się ze sobą. Jeśli tolerancje są zbyt wąskie w przypadku elementów niekrytycznych, możesz odrzucić doskonale funkcjonalne części.

- Przykład: Obudowa zatrzaskowa wymaga precyzyjnych tolerancji mechanizmu zaciskowego, ale dopuszczalne są luźne tolerancje na zewnętrznej teksturowanej powierzchni.

2. Kontrola kosztów produkcji

Istnieje bezpośredni wykładniczy związek pomiędzy szczelnością tolerancji a kosztem części.

- Luźniejsze tolerancje: Pozwalają na krótsze czasy cykli, standardowe oprzyrządowanie i tańsze materiały (takie jak standardowy polipropylen).

- Węższe tolerancje: Wymagają wolniejszego przetwarzania (w celu zapewnienia równomiernego chłodzenia), precyzyjnych form stalowych i drogich żywic konstrukcyjnych (takich jak nylon wypełniony szkłem lub Zerknij).

- Złota zasada: „Zaprojektuj z myślą o jak najmniejszej tolerancji, która nadal pozwala części działać.”

3. Spójność i powtarzalność

Tolerancje stanowią punkt odniesienia dla kontroli jakości. Pozwalają producentom potwierdzić, że ich proces jest stabilny. Jeśli części zaczynają odbiegać od tolerancji, oznacza to, że parametry procesu – takie jak ciśnienie wtrysku lub czas chłodzenia – uległy zmianie i wymagają korekty.

Czynniki wpływające na tolerancje formowania wtryskowego

Osiągnięcie precyzji w procesie formowania wtryskowego wymaga znalezienia równowagi. W przeciwieństwie do obróbki skrawaniem, gdzie ścieżka narzędzia wyznacza ostateczny wymiar, formowanie obejmuje zmianę fazy — cieczy w ciało stałe — która z natury wprowadza ruch i zmienność.

Cztery główne czynniki wpływają na to, czy część osiągnie docelowe tolerancje, czy też wyląduje na śmietniku.

1. Wybór materiału: podstawa tolerancji

Wybór żywicy jest najważniejszym czynnikiem prognostycznym osiągalnych tolerancji. Tworzywa sztuczne zachowują się inaczej podczas stygnięcia i krzepnięcia, głównie ze względu na ich strukturę molekularną.

-

Stopień skurczu:

- Tworzywa amorficzne (np. ABS, poliwęglan, polistyren): Materiały te schładzają się stopniowo i mniej się kurczą (zwykle 0,4% – 0,8%). Generalnie trzymają węższe tolerancje .

- Tworzywa półkrystaliczne (np. polipropylen, nylon, polietylen): Podczas chłodzenia przechodzą one fazę szybkiej krystalizacji, co prowadzi do znacznej zmiany objętości. Kurczą się bardziej (zazwyczaj 1,0% – 2,5% lub więcej) i trudniej jest zachować wąskie tolerancje.

-

Rola wypełniaczy:

Dodawanie wypełniaczy, np Włókno szklane or Wypełniacze mineralne znacząco poprawia stabilność wymiarową. Włókna mechanicznie ograniczają skurcz, dzięki czemu materiały takie jak nylon zachowują znacznie węższe tolerancje niż w stanie niewzmocnionym.- Zastrzeżenie: Włókna mają tendencję do dopasowywania się do przepływu plastiku, powodując skurcz anizotropowy — co oznacza, że część kurczy się inaczej w kierunku przepływu niż w poprzek przepływu.

2. Projektowanie i budowa form

Nie da się uformować precyzyjnej części za pomocą niedokładnego narzędzia. Jakość formy bezpośrednio koreluje z jakością końcowej części.

- Precyzja oprzyrządowania: Forma stalowa o wysokiej precyzji (klasa 101) jest poddawana obróbce CNC i obróbce elektroerozyjnej z tolerancjami często mieszczącymi się w granicach ± 0,005 mm. Narzędzia aluminiowe lub miękkie nie są w stanie utrzymać tych samych zakresów w czasie.

- Kawitacja:

- Formy jednogniazdowe: Oferują najwyższą precyzję, ponieważ każdy strzał jest identyczny.

- Formy wielogniazdowe: Wprowadź odmianę „od wnęki do wnęki”. Nawet przy doskonałej obróbce subtelne zaburzenia równowagi przepływu mogą spowodować, że wnęka 1 wytworzy części nieco większe niż wnęka 4.

- Lokalizacja bramy: Brama to miejsce, w którym plastik wchodzi do formy. Tworzywo sztuczne kurczy się bardziej w kierunku przepływu niż prostopadle do niego. Zła lokalizacja przewężki może powodować owalność w okrągłych częściach lub wypaczenia w długich, płaskich częściach.

- Układ chłodzenia: Równomierne chłodzenie ma kluczowe znaczenie. Jeśli jedna strona formy jest gorętsza od drugiej, część będzie się nierównomiernie kurczyć i wyginać (wyginać się) w kierunku cieplejszej strony.

3. Parametry procesu formowania wtryskowego

Nawet przy doskonałym materiale i doskonałej formie ustawienia maszyny (okno procesu) mogą zmieniać wymiary.

- Ciśnienie wtrysku i pakowanie: „Uszczelnianie” oznacza dodawanie większej ilości materiału do formy w miarę ochładzania się części w celu skompensowania skurczu.

- Wysokie ciśnienie pakowania: Wciska więcej plastiku, zmniejszając skurcz (część jest większa).

- Niskie ciśnienie pakowania: Umożliwia większy skurcz (część jest mniejsza).

- Temperatura topnienia i formy: Wyższe temperatury zazwyczaj umożliwiają lepszy przepływ, ale wydłużają czas chłodzenia. Jeśli część zostanie wyrzucona, gdy jest jeszcze zbyt gorąca, może nadal kurczyć się lub wypaczać poza formą.

4. Geometria i rozmiar części

Konstrukcja samej części narzuca fizyczne ograniczenia tolerancji.

- Rozmiar całkowity: Tolerancja jest często funkcją rozmiaru. Wykładniczo trudniej jest utrzymać ± 0,1 mm na desce rozdzielczej samochodowej o średnicy 500 mm niż na przekładni 10 mm.

- Konsystencja grubości ścianki: To złota zasada projektowania tworzyw sztucznych.

- Jednolite ściany: Efektem jest równomierne chłodzenie i przewidywalny skurcz.

- Zmienne ściany: Grube obszary schładzają się wolniej niż cienkie obszary, tworząc wewnętrzne naprężenia, które powodują utratę kształtu części (wypaczenie), niszcząc dokładność wymiarową.

Tabela podsumowująca: Czynniki w skrócie

| Czynnik | Zwiększa kontrolę tolerancji (łatwiej) | Zmniejsza kontrolę tolerancji (mocniej) |

|---|---|---|

| Materiał | Niskokurczliwy (ABS, PC), wypełniony szkłem | Wysokokurczliwy (PP, HDPE), bez wypełnienia |

| Pleśń | Jednokomorowa, precyzyjna stal, chłodzenie konformalne | Wiele wnęk, aluminium, słabe chłodzenie |

| Geometria | Mały rozmiar, jednolita grubość ścianki | Duży rozmiar, Zmienne ściany, Płaskie, niepodparte powierzchnie |

Standardowe tolerancje i wytyczne

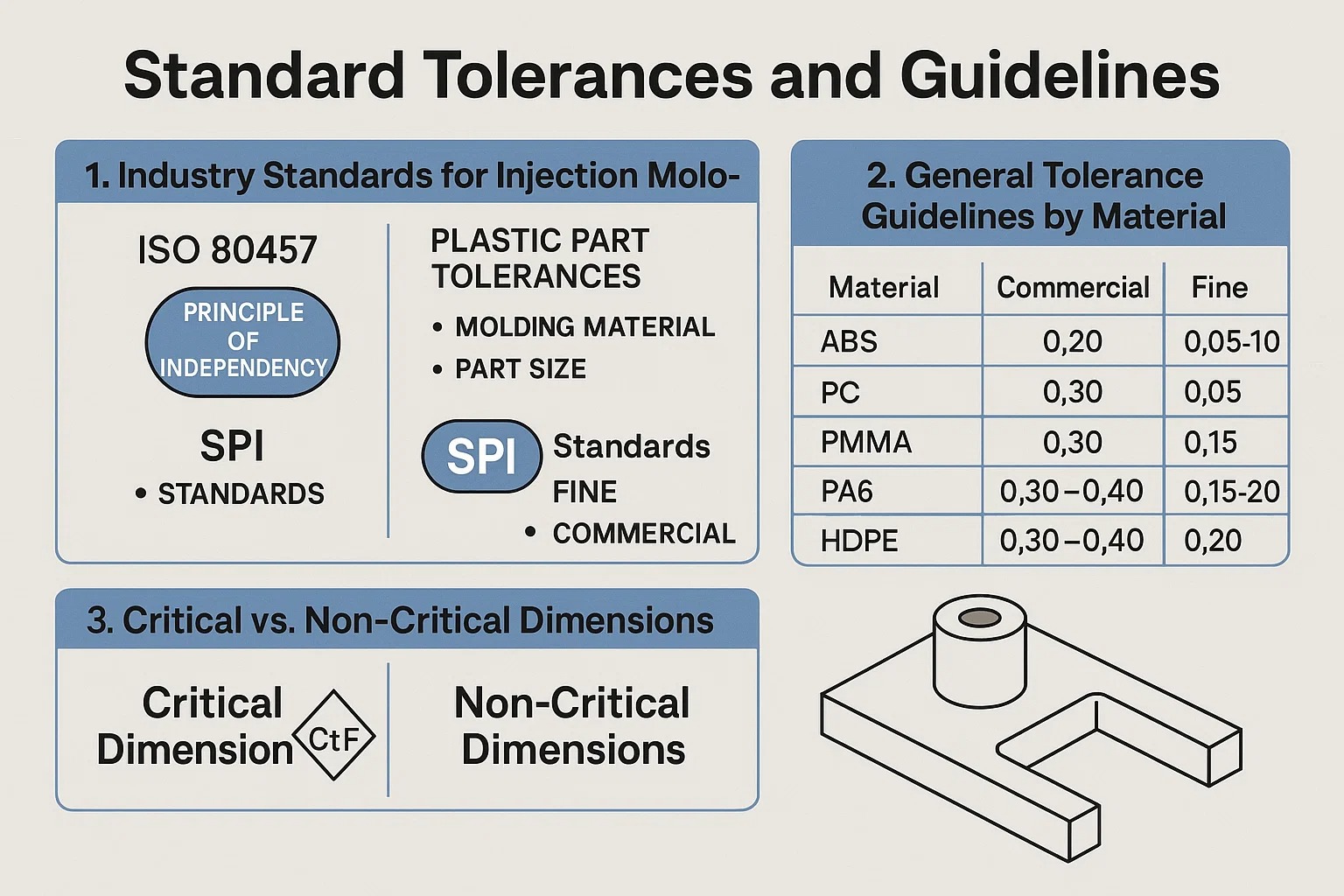

Ponieważ „idealne” wymiary nie są możliwe, branża opiera się na ustalonych standardach, aby określić, co jest akceptowalne. Normy te stanowią wspólny język dla inżynierów i formatorów, umożliwiający uzgodnienie oczekiwań dotyczących jakości przed wycięciem formy.

1. Standardy branżowe dotyczące formowania wtryskowego

Chociaż wiele firm tworzy własne wewnętrzne arkusze tolerancji, istnieją uznane międzynarodowe standardy, które służą jako punkt odniesienia dla branży.

-

ISO 20457 (dawniej DIN 16901):

Jest to obecnie najważniejszy światowy standard dotyczący tolerancji części z tworzyw sztucznych. Zastąpiła powszechnie stosowaną normę DIN 16901. ISO 20457 klasyfikuje tolerancje w oparciu o dwie główne zmienne:- Pleśńing Material: Materiały są pogrupowane według ich charakterystyki skurczu.

- Rozmiar części: Większe wymiary nieuchronnie mają większe dopuszczalne odchylenia.

-

ISO 8015 (podstawowa tolerancja):

Norma ta ustanawia „Zasadę niezależności”. Stwierdza, że każde określone wymaganie wymiarowe i geometryczne (takie jak płaskość lub okrągłość) musi być spełnione niezależnie, chyba że zdefiniowano konkretną zależność (np. poprzez modyfikatory GD&T). -

Normy SPI (Towarzystwo Przemysłu Tworzyw Sztucznych):

Powszechne w Stanach Zjednoczonych standardy SPI upraszczają oczekiwania, oferując dwie podstawowe klasy:- „Dobrze” (precyzja): Ściślejsza kontrola, wyższe koszty.

- „Komercyjne” (ogólne): Standardowe sterowanie, niższy koszt.

2. Ogólne wytyczne dotyczące tolerancji według materiału

Poniższa tabela zawiera praktyczne odniesienie do tolerancje liniowe (±mm) w oparciu o typowe możliwości branżowe. Zwróć uwagę na wyraźną różnicę między żywicami amorficznymi (takimi jak ABS) i żywicami półkrystalicznymi (takimi jak PP).

| Materiał | Skurcz | Tolerancja handlowa (±mm) | Dokładna tolerancja (± mm) |

|---|---|---|---|

| ABS | Niski | 0,20 $ | 0,05 USD - 0,10 USD |

| Poliwęglan (PC) | Niski | 0,20 $ | 0,05 USD - 0,10 USD |

| Akryl (PMMA) | Niski | 0,20 $ | 0,05 USD - 0,10 USD |

| Nylon (PA6) | Wysoka | 0,30 $ | 0,15 $ |

| Polipropylen (PP) | Wysoka | 0,30 USD - 0,40 USD | 0,15 USD - 0,20 USD |

| Polietylen (HDPE) | Wysoka | 0,30 USD - 0,40 USD | 0,20 $ |

| TPU/guma | Bardzo wysoki | 0,50 $ | 0,25 $ |

Uwaga: Wartości te są szacunkowe dla obiektów małych i średnich (np. 25 mm do 50 mm). W miarę powiększania się części te zakresy tolerancji muszą się poszerzać.

3. Wymiary krytyczne i niekrytyczne

Jednym z najczęstszych błędów w projektowaniu części jest zastosowanie „ogólnej tolerancji” (np. „Wszystkie tolerancje ± 0,1 mm”) do całego rysunku. To niepotrzebnie zwiększa koszty form.

Efektywna tolerancja dzieli wymiary na dwie kategorie:

-

Wymiary krytyczne (CtF – krytyczne dla funkcjonowania):

Są to cechy, które oddziałują z innymi częściami – pasowania zatrzaskowe, otwory łożyskowe lub powierzchnie uszczelniające. Te wymagają Drobne tolerancje . Należy je wyraźnie zidentyfikować na rysunku 2D (często oznaczonym symbolem takim jak romb lub owal). -

Wymiary niekrytyczne / referencyjne:

Są to estetyczne powierzchnie, żebra lub kontury zewnętrzne, które nie stykają się z innymi elementami. Powinni z nich korzystać Tolerancje handlowe . Poluzowanie tych tolerancji pozwala formierowi skoncentrować kontrolę procesu na kilku faktycznie istotnych wymiarach.

Projektowanie pod kątem tolerancji

Bitwę o wąskie tolerancje często wygrywa się lub przegrywa na ekranie CAD projektanta, na długo przed wycięciem formy. Projekt, który walczy z procesem formowania wtryskowego, nigdy nie będzie miał stałych wymiarów, niezależnie od tego, jak precyzyjna jest forma.

Oto najlepsze praktyki projektowania części, które w naturalny sposób zachowują swoje tolerancje.

1. Strategia „Steel Safe” (Metal Safe).

Jest to najważniejsza koncepcja zarządzania tolerancjami w nowej formie.

Ponieważ skurcz tworzywa sztucznego jest wartością szacunkową, a nie gwarancją, nigdy nie należy przycinać formy dokładne wymiar nominalny natychmiast. Zamiast tego zaprojektuj formę tak, aby można było później usunąć metal i ustawić tolerancję. Łatwo jest usunąć metal z formy (szlifowanie/EDM), ale jego ponowne dodanie (spawanie) jest bardzo trudne i kosztowne.

- Dla otworów (rdzenia): Zaprojektuj lekko metalowy kołek w formie większy . W ten sposób powstaje plastikowy otwór mniejszy . Jeżeli otwór jest zbyt ciasny, można dokręcić kołek, aby otworzyć otwór.

- W przypadku ścian zewnętrznych (wnęk): Lekko przetnij metalowe wgłębienie mniejszy . To tworzy część z tworzywa sztucznego mniejszy . Jeśli część jest za mała, można przeszlifować ściany wnęki, aby ją powiększyć.

2. Kąty pochylenia i pomiary wymiarowe

Kąty pochylenia (zwężenia) są obowiązkowe, aby umożliwić wysunięcie części z formy bez przeciągania. Jednakże przeciąg komplikuje tolerancje, ponieważ zwężająca się ściana nie ma jednego wymiaru – zmienia się od dołu do góry.

- Konflikt: Jeśli określisz szerokość 20 mm ± 0,1, ale ściana ma zanurzenie 2°, szerokość może wynosić 20,0 mm na dole i 20,5 mm na górze.

- Rozwiązanie: Musisz określić gdzie obowiązuje tolerancja.

- „Pomiar przy większej średnicy”: Zwykle w najszerszym miejscu.

- „Zmierz u podstawy”: Podstawa cechy.

- Zwykle potrzebujesz co najmniej 0,5° do 1° projektu dla funkcji standardowych oraz 3° lub więcej w przypadku powierzchni teksturowanych.

3. Żebra, występy i ślady zatopienia

Elementy takie jak żebra (dla wytrzymałości) i występy (dla wkręcenia śrub) są częstymi źródłami błędów tolerancji – w szczególności uszkodzeń „profilu” lub „płaskości”.

Jeśli żebro w miejscu styku ze ścianą główną jest zbyt grube, zatrzymuje ciepło. Gdy to grube skrzyżowanie ochładza się, przyciąga zewnętrzną powierzchnię do wewnątrz, tworząc Zlew Marka (depresja).

- Wpływ tolerancji: Ślad zagłębienia niszczy tolerancję płaskości powierzchni.

- Zasada: Grubość żebra nie powinna być większa niż 60% nominalnej grubości ścianki.

4. GD&T: poza tolerancjami liniowymi

W przypadku skomplikowanych części proste tolerancje liniowe (±mm) są często niewystarczające. Części plastikowe są elastyczne i podatne na wypaczenia, co oznacza, że mogą być odpowiednie rozmiar ale źle kształt .

- Płaskość: Krytyczny dla uszczelniania powierzchni. Ponieważ tworzywa sztuczne wypaczają się, osiągnięcie płaskości 0,05 mm na dużej powierzchni jest niezwykle trudne.

- Koncentryczność: Krytyczne dla przekładni i części obrotowych.

- Tolerancja położenia: Zapewnia, że występ śruby znajduje się we właściwym miejscu względem kołków wyrównujących, co jest bardziej przydatne niż pomiar odległości od krawędzi części.

Wskazówka dla profesjonalistów: Unikaj określania wąskich tolerancji płaskości na dużych, niepodpartych powierzchniach z tworzyw sztucznych. Jeśli potrzebujesz płaskiej powierzchni, dodaj pod spodem żebra strukturalne, aby usztywnić ją przed wypaczeniem.

Typowe wady formowania wtryskowego związane z tolerancjami

Kiedy część nie spełnia tolerancji, rzadko dzieje się tak dlatego, że maszyna po prostu „błędnie się domyśliła”. Błędy w tolerancji są prawie zawsze wynikiem specyficznych, możliwych do zidentyfikowania wad formowania. Zrozumienie tych defektów jest kluczem do rozwiązywania problemów wymiarowych.

1. Wypaczenie (efekt „chipsów ziemniaczanych”)

Wypaczenie jest najczęstszym wrogiem Wymiarowanie i tolerowanie geometryczne (GD&T) , w szczególności Płaskość i Profil.

- Przyczyna: Wypaczenie ma miejsce, gdy różne części formowanego elementu kurczą się w różnym tempie. Zwykle jest to spowodowane:

- Niejednorodna grubość ścianki: Grube sekcje pozostają gorące dłużej niż cienkie sekcje.

- Nierównomierne chłodzenie: Jeśli połowa formy ma 40 °C a drugi 60 °C , część będzie się wyginać w stronę cieplejszą w miarę ochładzania.

- Wpływ tolerancji: Część może mieć prawidłową długość i szerokość, ale jeśli zostanie wygięta o 2 mm, nie będzie pasować do płaskiej powierzchni. To sprawia, że utrzymanie wąskich tolerancji płaskości (np. 0,1 mm) jest niezwykle trudne w przypadku dużych, płaskich części.

2. Nieprzewidywalny skurcz

Każdy plastik kurczy się, ale odmiana skurcz jest tym, co zabija tolerancje.

- Przyczyna: Skurcz wynika z gęstości upakowanego tworzywa sztucznego. Jeśli „ciśnienie docisku” (faza pakowania) zmienia się w zależności od wtrysku lub jeśli w niektórych cyklach zasuwa zamarza zbyt wcześnie, zmienia się ilość tworzywa sztucznego w gnieździe formy.

- Wpływ tolerancji: Prowadzi to do błędów wymiarów liniowych. Jedna część może mieć 100,0 mm (idealnie), a następna może mieć 99,8 mm, ponieważ ciśnienie opakowania nieznacznie spadło.

- Anizotropia: Materiały wypełnione włóknem (takie jak nylon wypełniony włóknem szklanym) kurczą się znacznie mniej w kierunku przepływu niż w przypadku przepływu poprzecznego. Jeśli projektant formy nie uwzględnił tej kierunkowości, część będzie owalna, a nie okrągła.

3. Ślady zlewu

Ślad zapadnięcia to małe zagłębienie lub wgłębienie na powierzchni części.

- Przyczyna: Występuje, gdy zewnętrzna powłoka części ochładza się i zestala, ale wewnętrzny rdzeń pozostaje stopiony. Gdy wewnętrzny rdzeń ochładza się i kurczy, przyciąga zewnętrzną powłokę do wewnątrz. Dzieje się tak najczęściej w przypadku grubych skrzyżowań, na przykład w miejscu, gdzie żebro lub występ styka się ze ścianą.

- Wpływ tolerancji: Choć często uważane za wadę kosmetyczną, ślady zapadnięcia są katastrofą w zakresie tolerancji powierzchni uszczelniających. Jeśli rowek O-ringu ma zagłębienie, głębokość rowka zmienia się lokalnie, powodując ścieżkę wycieku.

4. Niestabilność wymiarowa (po formowaniu)

Czasami część jest idealna w momencie opuszczania fabryki, ale nie spełnia wymagań tolerancji, gdy dociera do klienta.

- Materiały higroskopijne: Plastiki jak Nylon (PA) absorbują wilgoć z powietrza. W miarę wchłaniania wody pęcznieją. Sucha część nylonowa może urosnąć od 0,5% do 1,0% po wystawieniu na działanie wilgoci przez kilka tygodni.

- Rozszerzalność cieplna: Tworzywa sztuczne mają wysoki współczynnik rozszerzalności cieplnej (CTE). Kontrola tolerancji przeprowadzona w chłodni może dać inne wyniki niż ta przeprowadzona w zakładzie gorącego montażu.

- Relaksacja stresu: Jeśli część zostanie wyrzucona pod wpływem dużego naprężenia wewnętrznego (z powodu szybkiego chłodzenia), może ona powoli wypaczyć się w ciągu 24–48 godzin, gdy cząsteczki rozluźniają się do swojego naturalnego stanu.

Optymalizacja procesu formowania wtryskowego pod kątem wąskich tolerancji

Osiągnięcie wąskich tolerancji nie polega tylko na zbudowaniu precyzyjnej formy; chodzi o ustanowienie stabilnego, powtarzalnego procesu. Jeśli warunki produkcji będą się zmieniać – nawet nieznacznie – wymiary części będą się zmieniać.

Oto, w jaki sposób najlepsi formierze optymalizują proces, aby zachować tolerancje dokładności.

1. Formowanie naukowe (formowanie oddzielone)

„Stary” sposób formowania polegał na jak najszybszym napełnianiu formy aż do jej zapełnienia, często w oparciu o jedno ciągłe ustawienie ciśnienia. To jest niespójne.

Stosowane są nowoczesne formy precyzyjne Formowanie naukowe (często nazywane formowaniem oddzielonym). Technika ta dzieli proces formowania na dwa odrębne etapy, aby uzyskać maksymalną kontrolę:

- Etap 1 (Kontrola prędkości): Forma jest napełniana do około 95-98% pojemności poprzez sterowanie prędkością (prędkością). Odbywa się to szybko, aby mieć pewność, że materiał nie zamarznie przedwcześnie.

- Etap 2 (Kontrola ciśnienia): Maszyna przełącza się na kontrolę ciśnienia, aby „umieścić” ostatnie 2–5% ubytku. Ta faza pakowania kompensuje skurcz.

Dlaczego to pomaga w tolerancji: Oddzielając te etapy, osoba formująca może dokładnie kontrolować, ile plastiku jest pakowanych do formy przy każdym pojedynczym wtrysku, eliminując różnice w gęstości powodujące wahania rozmiaru.

2. Obróbka i suszenie materiału

Nie można formować precyzyjnych części za pomocą mokrego materiału.

Wiele żywic konstrukcyjnych (Nylon, PC, PET, ABS) jest takich higroskopijny co oznacza, że pochłaniają wilgoć z powietrza. Jeśli stopi się mokry plastik, woda zamienia się w parę, tworząc puste przestrzenie i degradując łańcuchy molekularne plastiku.

- Wynik: Tworzywo sztuczne staje się mniej lepkie (bardziej płynne), co powoduje nadmierne upakowanie formy lub wypływanie, zmieniając wymiary.

- Poprawka: Używają precyzyjnych form formierskich Suszarki osuszające w celu usunięcia wilgoci do określonego punktu rosy (np. -40°C), zanim materiał dostanie się do maszyny.

3. Zaawansowane kontrole procesu

W przypadku klas tolerancji „Dokładnej” lub „Precyzyjnej” standardowe sterowanie maszyną może nie wystarczyć. Zaawansowane technologie służą do monitorowania środowiska wewnątrz samej formy.

-

Czujniki ciśnienia we wnęce formy:

Zamiast ufać manometrowi maszyny (który znajduje się daleko od formy), czujniki umieszcza się bezpośrednio we wnęce formy. Informują maszynę dokładnie, kiedy forma jest pełna i kiedy należy przełączyć się z napełniania na pakowanie. Dzięki temu maszyna może dostosować się w czasie rzeczywistym, jeśli lepkość materiału nieznacznie się zmieni. -

Chłodzenie konformalne:

W standardowych formach do chłodzenia wykorzystywane są proste, nawiercone przewody wodne, które mogą pozostawiać „gorące punkty” w skomplikowanych obszarach. Chłodzenie konforemne wykorzystuje drukowane w 3D metalowe wstawki do tworzenia kanałów chłodzących, które zakrzywiają się i skręcają, dopasowując się dokładnie do kształtu części.- Korzyści: Zapewnia to, że każdy milimetr części chłodzi się z dokładnie taką samą szybkością, praktycznie eliminując wypaczenia i zapewniając wąskie tolerancje.

4. Konserwacja i kalibracja oprzyrządowania

Forma to poruszająca się maszyna, która z biegiem czasu ulega zużyciu.

- Czyszczenie wentylacji: Powietrze opuszczające formę pozostawia osad w otworach wentylacyjnych. Jeśli otwory wentylacyjne zostaną zatkane, powietrze zostanie uwięzione, tworząc przeciwciśnienie, które uniemożliwia całkowite wypełnienie detalu tworzywem sztucznym. Prowadzi to do „krótkich strzałów” (części o zbyt małych wymiarach).

- Zużycie linii podziału: W ciągu tysięcy cykli stalowe krawędzie uszczelniające formę mogą się zużywać, powodując „wypływanie” (wyciekanie nadmiaru plastiku). Flash dodaje grubość części, zaburzając wymiary w poprzek linii podziału.

Optymalizacja procesu formowania wtryskowego pod kątem wąskich tolerancji

Osiągnięcie wąskich tolerancji nie polega tylko na zbudowaniu precyzyjnej formy; chodzi o ustanowienie stabilnego, powtarzalnego procesu. Jeśli warunki produkcji będą się zmieniać – nawet nieznacznie – wymiary części będą się zmieniać.

Oto, w jaki sposób najlepsi formierze optymalizują proces, aby zachować tolerancje dokładności.

1. Formowanie naukowe (formowanie oddzielone)

„Stary” sposób formowania polegał na jak najszybszym napełnianiu formy aż do jej zapełnienia, często w oparciu o jedno ciągłe ustawienie ciśnienia. To jest niespójne.

Stosowane są nowoczesne formy precyzyjne Formowanie naukowe (często nazywane formowaniem oddzielonym). Technika ta dzieli proces formowania na dwa odrębne etapy, aby uzyskać maksymalną kontrolę:

- Etap 1 (Kontrola prędkości): Forma jest napełniana do około 95-98% pojemności poprzez sterowanie prędkością (prędkością). Odbywa się to szybko, aby mieć pewność, że materiał nie zamarznie przedwcześnie.

- Etap 2 (Kontrola ciśnienia): Maszyna przełącza się na kontrolę ciśnienia, aby „umieścić” ostatnie 2–5% ubytku. Ta faza pakowania kompensuje skurcz.

Dlaczego to pomaga w tolerancji: Oddzielając te etapy, osoba formująca może dokładnie kontrolować, ile plastiku jest pakowanych do formy przy każdym pojedynczym wtrysku, eliminując różnice w gęstości powodujące wahania rozmiaru.

2. Obróbka i suszenie materiału

Nie można formować precyzyjnych części za pomocą mokrego materiału.

Wiele żywic konstrukcyjnych (Nylon, PC, PET, ABS) jest takich higroskopijny co oznacza, że pochłaniają wilgoć z powietrza. Jeśli stopi się mokry plastik, woda zamienia się w parę, tworząc puste przestrzenie i degradując łańcuchy molekularne plastiku.

- Wynik: Tworzywo sztuczne staje się mniej lepkie (bardziej płynne), co powoduje nadmierne upakowanie formy lub wypływanie, zmieniając wymiary.

- Poprawka: Używają precyzyjnych form formierskich Suszarki osuszające w celu usunięcia wilgoci do określonego punktu rosy (np. -40°C), zanim materiał dostanie się do maszyny.

3. Zaawansowane kontrole procesu

W przypadku klas tolerancji „Dokładnej” lub „Precyzyjnej” standardowe sterowanie maszyną może nie wystarczyć. Zaawansowane technologie służą do monitorowania środowiska wewnątrz samej formy.

-

Czujniki ciśnienia we wnęce formy:

Zamiast ufać manometrowi maszyny (który znajduje się daleko od formy), czujniki umieszcza się bezpośrednio we wnęce formy. Informują maszynę dokładnie, kiedy forma jest pełna i kiedy należy przełączyć się z napełniania na pakowanie. Dzięki temu maszyna może dostosować się w czasie rzeczywistym, jeśli lepkość materiału nieznacznie się zmieni. -

Chłodzenie konformalne:

W standardowych formach do chłodzenia wykorzystywane są proste, nawiercone przewody wodne, które mogą pozostawiać „gorące punkty” w skomplikowanych obszarach. Chłodzenie konforemne wykorzystuje drukowane w 3D metalowe wstawki do tworzenia kanałów chłodzących, które zakrzywiają się i skręcają, dopasowując się dokładnie do kształtu części.- Korzyści: Zapewnia to, że każdy milimetr części chłodzi się z dokładnie taką samą szybkością, praktycznie eliminując wypaczenia i zapewniając wąskie tolerancje.

4. Konserwacja i kalibracja oprzyrządowania

Forma to poruszająca się maszyna, która z biegiem czasu ulega zużyciu.

- Czyszczenie wentylacji: Powietrze opuszczające formę pozostawia osad w otworach wentylacyjnych. Jeśli otwory wentylacyjne zostaną zatkane, powietrze zostanie uwięzione, tworząc przeciwciśnienie, które uniemożliwia całkowite wypełnienie detalu tworzywem sztucznym. Prowadzi to do „krótkich strzałów” (części o zbyt małych wymiarach).

- Zużycie linii podziału: W ciągu tysięcy cykli stalowe krawędzie uszczelniające formę mogą się zużywać, powodując „wypływanie” (wyciekanie nadmiaru plastiku). Flash dodaje grubość części, zaburzając wymiary w poprzek linii podziału.

Pomiar i weryfikacja tolerancji

Wyprodukowanie części to tylko połowa sukcesu; drugą połową jest udowodnienie, że spełnia on specyfikacje techniczne. W branżach precyzyjnych, takich jak medycyna i motoryzacja, „dobrze wygląda” nie jest ważnym kryterium jakości.

Producenci stosują wielopoziomowe podejście do metrologii (pomiarów) w zależności od klasy tolerancji i rodzaju cechy.

1. Współrzędnościowe maszyny pomiarowe (CMM)

The CMM to złoty standard w sprawdzaniu tolerancji form wtryskowych. Wykorzystuje bardzo czułą sondę dotykową, aby fizycznie dotykać określonych punktów na powierzchni części i mapować je w przestrzeni 3D.

- Najlepsze dla: Wymiary krytyczne z wąskimi tolerancjami (np. ± 0,05 mm), średnicami otworów i tolerancjami geometrycznymi, takimi jak płaskość lub równoległość.

- Ograniczenie: Ponieważ wykorzystuje sondę fizyczną, może działać wolno. Ponadto w przypadku bardzo miękkich materiałów (takich jak TPE lub guma) nacisk samej sondy może zdeformować część, powodując niedokładne odczyty.

2. Optyczne i wizyjne systemy pomiarowe

W przypadku części, które są zbyt małe, zbyt elastyczne lub zbyt złożone dla sondy dotykowej, stosuje się systemy optyczne. Systemy te wykorzystują kamery o wysokiej rozdzielczości i oprogramowanie do wykrywania krawędzi do pomiaru wymiarów bez fizycznego dotykania części.

- Najlepsze dla:

- Części miękkie/elastyczne: Pomiar uszczelki gumowej bez jej deformacji.

- Małe szczegóły: Cechy mikroformowania niewidoczne gołym okiem.

- Prędkość: Natychmiastowy pomiar wielu wymiarów w jednym „migawce” (np. sprawdzenie wszystkich 4 lokalizacji otworów jednocześnie).

3. Tomografia komputerowa (CT) Skanowanie

To najnowocześniejsza metrologia formowania wtryskowego. Skanowanie CT wykorzystuje promienie rentgenowskie do stworzenia kompletnego modelu 3D części – zarówno wewnątrz, jak i na zewnątrz.

- Dlaczego to zmienia zasady gry:

- Wewnętrzna weryfikacja: To jest tylko nieniszczący sposób pomiaru cech wewnętrznych, takich jak grubość ścianki pustej części lub wewnętrzne gwinty medycznego złącza typu Luer.

- Wykrywanie defektów: Potrafi zajrzeć do wnętrza plastiku i wykryć ukryte puste przestrzenie (pęcherzyki powietrza), które osłabiają część, nawet jeśli wymiary zewnętrzne są idealne.

- Nakładka części na CAD: Oprogramowanie nakłada zeskanowany model 3D bezpośrednio na oryginalny plik CAD, tworząc mapę kolorów (mapę cieplną), która natychmiast pokazuje, gdzie część jest za duża (czerwona) lub za mała (niebieska).

4. Pomiary funkcjonalne (urządzenia typu Go / No-Go)

Chociaż maszyny współrzędnościowe dostarczają danych, czasami wystarczy wiedzieć: „Czy to pasuje?”

W przypadku produkcji wielkoseryjnej formy często budują na zamówienie Sprawdź urządzenia . Są to precyzyjnie obrobione metalowe bloki lub stojaki imitujące współpracującą część.

- Idź/Nie idź: Jeśli część pasuje do uchwytu, przechodzi. Jeśli tak się nie stanie, zakończy się niepowodzeniem.

- Prędkość: Umożliwia to operatorom sprawdzenie 100% części na linii produkcyjnej natychmiast po ich wyrzuceniu z maszyny, zapewniając natychmiastowe wykrycie odchyleń w procesie.

Względy kosztów i wybór tolerancji

W produkcji obowiązuje podstawowa zasada: Precyzja kosztuje.

Zrozumienie związku pomiędzy szczelnością tolerancji a kosztami produkcji jest niezbędne dla kierowników projektów i projektantów. Częstym błędem jest stosowanie ogólnej „ścisłej tolerancji” do całego rysunku, co może niepotrzebnie podwoić lub potroić koszt formy.

1. Związek między tolerancją a kosztem

Koszt osiągnięcia tolerancji nie jest liniowy; to jest wykładniczy .

- Tolerancje handlowe (± 0,1 mm - ± 0,3 mm): Osiąga się to za pomocą standardowej obróbki CNC i standardowych cykli formowania. Stanowi to koszt bazowy.

- Tolerancje dokładności (± 0,05 mm): Aby utrzymać ten zakres, twórca form musi stosować wolniejsze procesy EDM (obróbka elektroerozyjna) i stal wyższej jakości, a formarz musi pracować z wolniejszymi czasami cykli, aby zapewnić stabilność termiczną.

- Ultraprecyzyjna (± 0,01 mm): Wymaga to specjalistycznego sprzętu do mikroformowania, klimatyzowanych pomieszczeń inspekcyjnych i 100% kontroli części. Koszt może być 5x do 10x linia bazowa.

2. Równowaga między precyzją a opłacalnością

Aby zoptymalizować budżet bez utraty jakości, użyj a „Tolerancja oparta na ryzyku” strategia:

- Zidentyfikuj cechy krytyczne (CtF): Przypisz wąskie tolerancje tylko do najważniejszych cech — pasowań zatrzaskowych, otworów łożyskowych i powierzchni uszczelniających.

- Rozluźnij resztę: W przypadku elementów niekrytycznych, takich jak żebra, grubość ścian zewnętrznych lub powierzchnie dekoracyjne, należy zastosować standardowe tolerancje handlowe. Daje to formierowi szersze „okno procesowe”, w którym może wydajnie wytwarzać dobre części.

Studia przypadków: przykłady ze świata rzeczywistego

Aby zobaczyć te zasady w działaniu, przyjrzyjmy się, jak różne branże podchodzą do tolerancji.

Urządzenia medyczne (wysoka precyzja)

- Zastosowanie: Pokrętło regulacji dawki na wstrzykiwaczu insuliny.

- Strategia tolerancji: Wymaga bardzo wąskich tolerancji (± 0,02 mm) na zębach przekładni wewnętrznej, aby zapewnić podanie prawidłowej dawki leku.

- Kompromis: Akceptowane są wysokie koszty form i dłuższe czasy cykli, ponieważ bezpieczeństwo pacjenta jest priorytetem. Aby zapewnić stabilność, zastosowano materiały takie jak PEEK lub poliwęglan.

Komponenty samochodowe (mieszana precyzja)

- Zastosowanie: Panel wnętrza drzwi samochodu.

- Strategia tolerancji:

- Klipsy montażowe: Wąska tolerancja zapewniająca zatrzaskiwanie panelu na metalowej ramie bez grzechotania.

- Kontur powierzchni: Luźniejsza tolerancja na dużych krzywiznach z tworzywa sztucznego. Elastyczność materiału pozwala na dopasowanie go do karoserii samochodu.

- Kompromis: Koncentrujemy się na „dopasowaniu i wykończeniu”, a nie na dokładności na poziomie mikrona.

Elektronika użytkowa (koncentracja kosmetyczna)

- Zastosowanie: Obudowa pilota do telewizora.

- Strategia tolerancji: Najbardziej krytyczną tolerancją jest dopasowanie linii podziału pomiędzy górną i dolną połówką. Jeśli tolerancja jest wyłączona, użytkownik odczuwa ostrą krawędź.

- Kompromis: Inżynierowie skupiają się na tolerancji „przerw i spłukiwania”, a nie na wewnętrznej precyzji wymiarowej.

Wniosek

Kluczowe wnioski na temat tolerancji formowania wtryskowego

Formowanie wtryskowe to złożony taniec obejmujący ciepło, ciśnienie i materiałoznawstwo. Chociaż teoretycznie niemożliwe są „idealne” wymiary, przewidywalne wymiary są możliwe do osiągnięcia przy właściwym podejściu.

- Materiał dyktuje potencjał: Nie można zachować tej samej tolerancji w przypadku polipropylenu (wysoka kurczliwość), jak w przypadku poliwęglanu (niski skurcz).

- Projekt „Stalowy sejf”: Zawsze projektuj formę tak, aby umożliwić usunięcie metalu. Jest to najtańsza polisa ubezpieczeniowa na wypadek uchybień w tolerancji.

- Kontrola procesu jest królem: Precyzyjna forma jest bezużyteczna bez stabilnego procesu. Techniki takie jak Oddzielone formowanie and Formowanie naukowe są niezbędne dla zachowania spójności.

- Komunikuj się wcześnie: Najbardziej udane projekty angażują kształtownika na etapie projektowania. Mogą wykryć problem z tolerancją w modelu CAD na długo przed cięciem stali.

Przyszłe trendy w produkcji precyzyjnej

W miarę rozwoju branż takich jak mikrofluidyka i technologie noszenia, zapotrzebowanie na precyzję przesuwa granice tego, co jest możliwe.

- Inteligentne formy: Formy wyposażone w czujniki sterowane sztuczną inteligencją, które automatycznie dostosowują ciśnienie wtrysku w czasie rzeczywistym, aby kompensować różnice materiałowe.

- Mikroformowanie: Możliwość formowania części mniejszych od ziarenka ryżu z tolerancją w jednocyfrowych mikronach (± 0,005 mm).

Rozumiejąc ograniczenia i możliwości procesu formowania wtryskowego, inżynierowie mogą projektować części, które są nie tylko możliwe do wyprodukowania, ale także funkcjonalne, opłacalne i wysokiej jakości.

Często zadawane pytania (FAQ)

1. Jaka jest standardowa tolerancja wtrysku?

Nie ma jednego „standardu”, ale bazowa wartość branżowa w zakresie ogólnych tolerancji handlowych wynosi zazwyczaj ± 0,1 mm do ± 0,25 mm do małych i średnich części. W przypadku części precyzyjnych tolerancje można zaostrzyć do ± 0,05 mm , choć znacznie zwiększa to koszty.

2. Który materiał z tworzywa sztucznego ma najwęższe tolerancje?

Żywice amorficzne o niskim współczynniku skurczu charakteryzują się najlepszymi tolerancjami.

- Najlepsze: Polimer ciekłokrystaliczny (LCP) , Poliwęglan (PC) , ABS , i PEEK .

- Lepiej z wypełniaczami: Dodawanie Włókno szklane or Włókno węglowe do dowolnego materiału (nawet nylonu lub PP) znacznie zmniejsza skurcz i poprawia kontrolę tolerancji.

3. Dlaczego moja część formowana wtryskowo jest mniejsza niż projekt?

Jest to prawdopodobnie spowodowane skurcz . Wszystkie tworzywa sztuczne kurczą się podczas ochładzania. Jeśli projektant formy nie obliczył dokładnie „współczynnika skurczu” konkretnego materiału i nie powiększył formy, aby to skompensować, końcowa część będzie niewymiarowa. Może to być również spowodowane niskim poziomem ciśnienie pakowania podczas procesu formowania.

4. Czy mogę osiągnąć „Zerową Tolerancję” w częściach plastikowych?

Nie. „Zerowa tolerancja” jest fizycznie niemożliwa w żadnym procesie produkcyjnym, zwłaszcza w przypadku tworzyw sztucznych. Plastik jest wrażliwy na temperaturę i wilgoć; część zmierzona w zimnym pomieszczeniu będzie inna niż część zmierzona w gorącym pomieszczeniu. Zawsze należy określić akceptowalny zakres (np. ± 0,02 mm).

5. Jak naprawić wypaczoną część, która wykracza poza tolerancję?

Wypaczenia są zwykle spowodowane nierównomiernym chłodzeniem.

- Poprawka projektowa: Upewnij się grubość ścianki jest jednakowa . Pomocne może być wydrążenie grubych sekcji.

- Poprawka procesu: Dostosuj czas chłodzenia lub upewnij się, że temperatura formy jest stała zarówno po stronie gniazda, jak i rdzenia.

- Poprawka narzędziowa: Dodaj Chłodzenie konformalne kanały do formy, aby celować w gorące punkty.

6. Jaka jest różnica pomiędzy ISO2768 a ISO 20457?

- ISO 2768 to ogólna norma tolerancji przeznaczona głównie do obrobione części metalowe . Często jest nieprawidłowo nakładany na tworzywa sztuczne.

- ISO 20457 (dawniej DIN 16901) jest specyficznym standardem dla formowane wtryskowo części z tworzyw sztucznych , uwzględniając zmienne formowania, takie jak skurcz i elastyczność. W przypadku komponentów z tworzyw sztucznych należy zawsze odwoływać się do normy ISO 20457.

7. Czy grubość ścianki wpływa na tolerancję?

Tak, znacznie. Grubsze ściany kurczą się bardziej i są podatne ślady zlewu and puste przestrzenie . Przyczyny nierównej grubości ścianki wypaczenie . Najlepszym sposobem na zapewnienie stałych wymiarów jest utrzymywanie jednolitych i stosunkowo cienkich ścian (zwykle 2–3 mm).