Wprowadzenie do formowania wtrysku ABS

W rozległym krajobrazie nowoczesnej produkcji, formowanie wtryskowe oznacza technologię kamieni węgielnych, umożliwiając masową produkcję złożonych komponentów plastikowych o precyzji i wydajności. Wśród niezliczonych polimerów wykorzystywanych w tym procesie, Akrylonitryl butadiene styren, powszechnie znany jako ABS , rozróżnia się jako wysoce wszechstronny i szeroko przyjmowany termoplastyczny. Jego unikalna równowaga nieruchomości czyni go niezbędnym materiałem w wielu branżach, od towarów konsumpcyjnych po wyrafinowane urządzenia medyczne.

Ten kompleksowy przewodnik zbada fascynujący świat formowania wtrysku ABS, zagłębiając się w podstawowe cechy plastiku ABS, skomplikowane etapy procesu formowania wtryskowego, krytyczne względy projektowe i rozległy zakres jego zastosowań. Będziemy również poradzić sobie z typowymi wyzwaniami, kontrolą jakości, czynnikami kosztowymi i ekscytującymi przyszłymi trendami kształtującymi tę dynamiczną dziedzinę.

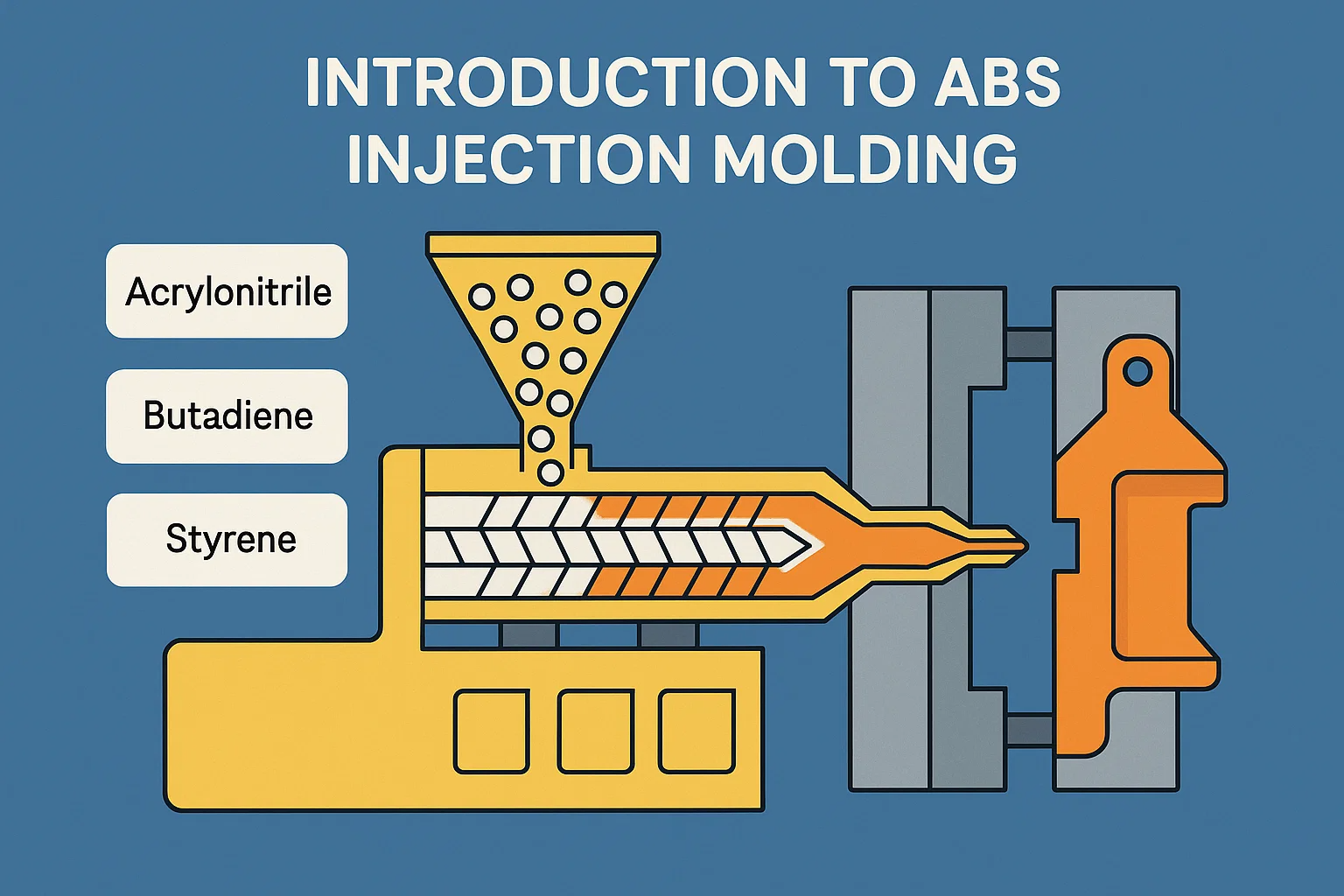

Co to jest abs?

U podstaw, Akrylonitryl butadiene styren (ABS) jest amorficznym terpolimerem termoplastycznym. Oznacza to, że jest to mieszanka trzech odrębnych monomerów:

-

Akrylonitryl (a): Zapewnia odporność chemiczną, stabilność ciepła i sztywność.

-

Butadien (b): Przyczynia się do siły i wytrzymałości, szczególnie w niskich temperaturach.

-

Styren (y): Oferuje połysk, możliwość przetwarzania i sztywność.

Unikalna kombinacja i przeszczep tych trzech monomerów powoduje materiał, który wykorzystuje mocne strony każdego z nich, tworząc solidny plastik o niezwykłej równowagi właściwości. W przeciwieństwie do krystalicznych lub półkrystalicznych polimerów, ABS ma amorficzną strukturę, która zapewnia dobrą stabilność wymiarową i szerokie okno przetwarzania.

Rozwój plastiku ABS rozpoczął się w połowie XX wieku, stając się doskonałą alternatywą dla innych tworzyw sztucznych inżynierii ze względu na jego doskonałe właściwości mechaniczne i łatwość przetwarzania. Jego zdolność do łatwego kształtowania i zakończenia szybko doprowadziła do powszechnego przyjęcia w różnych branżach, umacniając swoją reputację jako jedną z najważniejszych dostępnych obecnie termoplastów inżynierskich.

Przegląd formowania wtrysku

Formowanie wtryskowe jest procesem produkcyjnym do wytwarzania części poprzez wstrzyknięcie stopionego materiału do formy. Jest najczęściej stosowany do polimerów termoplastycznych i termoutwardzalnych, ale można go również stosować z metali (jak w odlewaniem matrycy) i ceramice. Proces zaczyna się od surowego materiału z tworzywa sztucznego, zwykle w postaci ziarnistej, podawanej do podgrzewanej lufy, mieszania, a następnie wymuszanego do wnęki formy, gdzie chłodzi i stwardniał do konfiguracji formy.

W porównaniu z innymi procesami produkcyjnymi, takimi jak obróbka, drukowanie 3D lub formowanie ciosu, formowanie wtryskowe oferuje kilka wyraźnych zalet i kilka rozważań:

Zalety formowania wtryskowego:

-

Wysokie stawki produkcyjne: Idealny do masowej produkcji ze względu na szybkie czasy cyklu.

-

Doskonała powtarzalność: Produkuje części o wysokiej konsystencji i ścisłych tolerancjach.

-

Złożone geometrie: Zdolne do tworzenia skomplikowanych kształtów i wzorów w jednym ujęciu.

-

Wszechstronność szerokiej materialnej: Może przetwarzać szeroki wachlarz polimerów termoplastycznych i termoutwardzalnych.

-

Zmniejszony przetwarzanie po przetwarzaniu: Części często wymagają minimalnego lub braku wykończenia po wyrzuceniu.

-

Opłacalność: Niski koszt jednostkowy dla produkcji o dużej objętości po wykonaniu oprzyrządowania.

Wady i ograniczenia formowania wtrysku:

-

Wysokie początkowe koszty oprzyrządowania: Projektowanie i wytwarzanie pleśni mogą być kosztowne, dzięki czemu jest mniej odpowiednia do produkcji o niskiej objętości.

-

Ograniczenia projektowe: Należy przestrzegać konkretnych zasad projektowania (np. Jednolitą grubość ściany, podstępne kąty), aby zapewnić część produkcji i jakości.

-

Marnotrawstwo materialne (choć często nadające się do recyklingu): Biegacze i świerki mogą generować odpady, choć są one często ponownie uziemione i ponownie wykorzystywane.

-

Złożoność małych partii: Nie ekonomiczne dla bardzo małych działań produkcyjnych z powodu kosztów konfiguracji.

To silna kombinacja wszechstronnego materiału ABS i wydajnego procesu formowania wtryskowego, który umożliwia tworzenie szerokiej gamy trwałych, estetycznych i funkcjonalnych komponentów plastikowych, które są integralne dla naszego współczesnego świata.

Właściwości materiału ABS

Powszechne przyjęcie ABS w formowaniu wtryskowym wynika przede wszystkim z jego wyjątkowych i zrównoważonych właściwości materiału. Jego unikalna mieszanka akrylonitrylu, butadienu i styrenu powoduje materiał, który oferuje przekonującą kombinację siły, estetyki i możliwości przetwarzania.

Kluczowe cechy

Zrozumienie konkretnych właściwości ABS ma kluczowe znaczenie dla projektantów i inżynierów, aby wykorzystać pełny potencjał i przewidzieć jego wydajność w różnych zastosowaniach.

-

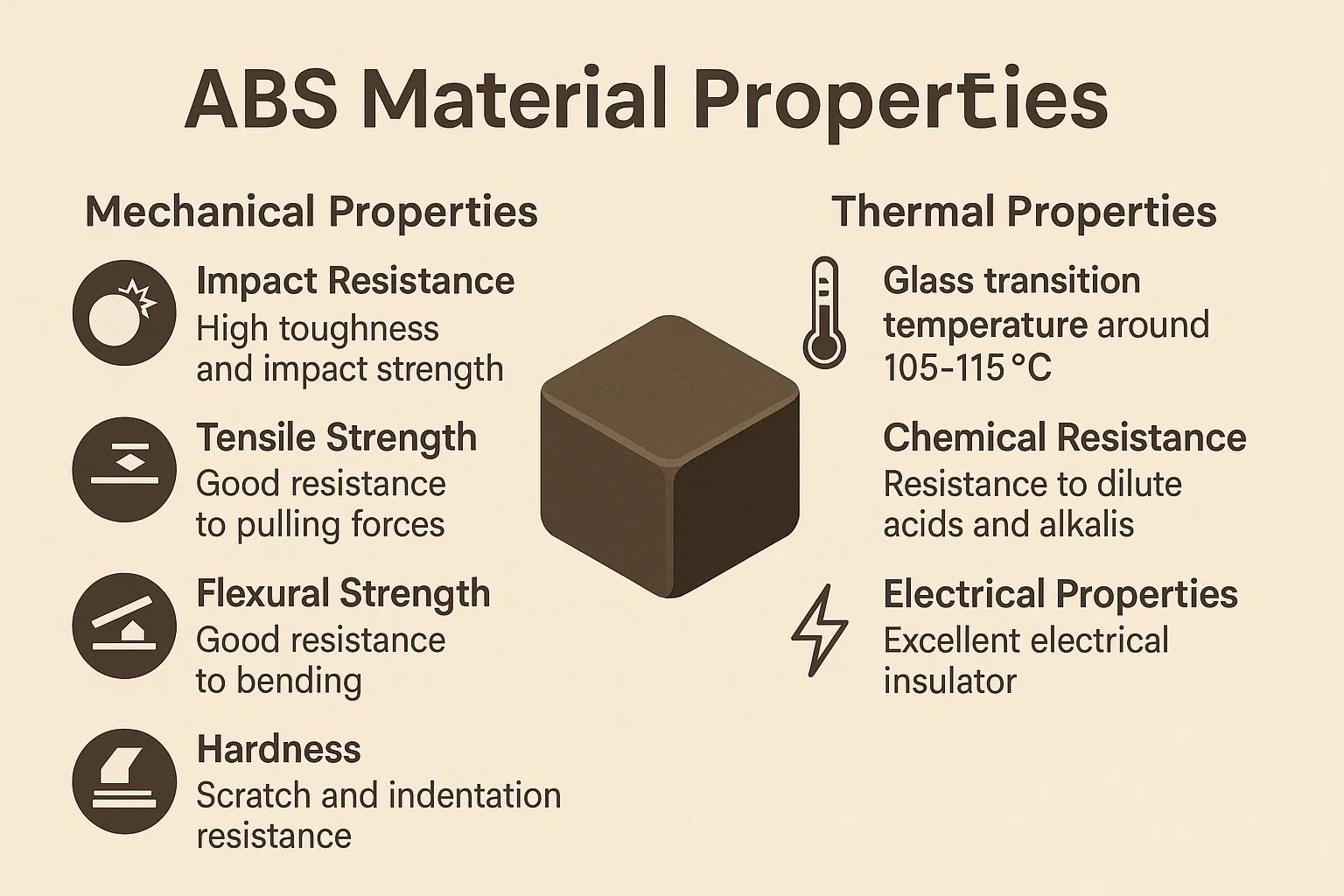

Właściwości mechaniczne:

-

Odporność na uderzenie: Jest to być może najbardziej definiująca cecha ABS. Faza gumy butadienu zapewnia wyjątkową wytrzymałość i odporność na uderzenie, dzięki czemu jest mniej krucha niż wiele innych wspólnych tworzyw sztucznych.

-

Wytrzymałość na rozciąganie: ABS wykazuje dobrą wytrzymałość na rozciąganie, co wskazuje na jego zdolność do wytrzymywania sił ciągnących przed złamaniem. Typowa wytrzymałość na rozciąganie wynosi od 25 do 50 MPa.

-

Siła zginania: Ma również dobrą wytrzymałość na zginanie, co oznacza jego odporność na zginanie lub odkształcenie pod obciążeniem.

-

Twardość: ABS oferuje dobrą równowagę twardości i wytrzymałości, zapewniając odporność na zadrapania i wcięcie. Jego twardość Rockwell zwykle waha się od R70 do R115.

-

-

Właściwości termiczne:

-

Temperatura przejścia szkła (TG): TG dla ABS zwykle spada między 105 ° C a 115 ° C (około 221 ° F do 239 ° F). Poniżej tej temperatury materiał jest sztywny i szklany; Nad nim staje się bardziej gumowy i giętki, umożliwiając przetwarzanie.

-

Temperatura ugięcia ciepła (HDT): HDT wskazuje temperaturę, w której próbka polimeru odchyla się pod określonym obciążeniem. W przypadku ABS wartości HDT zwykle wynoszą od 85 ° C do 105 ° C (185 ° F do 221 ° F) przy 0,45 MPa, co czyni go odpowiednim do zastosowań wymagających umiarkowanego oporu ciepła.

-

-

Odporność chemiczna:

-

ABS ogólnie wykazuje dobrą odporność na rozcieńczające kwasy, alkalis i sole nieorganiczne.

-

Jednak ma Słaba odporność na silne kwasy, silne zasady, estry, ketony i niektóre chlorowane węglowodory , które mogą powodować obrzęk, zmiękczenie lub rozpuszczanie. Jest to kluczowe czynniki dotyczące zastosowań obejmujących ekspozycję chemiczną.

-

-

Właściwości elektryczne:

-

ABS to Doskonały izolator elektryczny , czyniąc go odpowiednim do zastosowań w elementach elektrycznych i elektronicznych, w których wymagana jest brak przewodnictwa. Jego wytrzymałość dielektryczna jest wysoka i utrzymuje swoje właściwości izolacyjne w różnych temperaturach i częstotliwościach.

-

Zalety używania ABS w formowaniu wtrysku

Oprócz nieodłącznych właściwości, ABS oferuje kilka zalet przetwarzania, które przyczyniają się do jego popularności w formowaniu wtrysku:

-

Opłacalność: Chociaż nie jest to najtańszy plastik, ABS oferuje doskonałą równowagę wydajności i kosztów, zapewniając opłacalne rozwiązanie dla wielu zastosowań, które wymagają dobrych właściwości mechanicznych.

-

Łatwość przetwarzania: ABS ma szerokie okno przetwarzania, co oznacza, że można go stosunkowo łatwo formować w różnych temperaturach i ciśnieniach. Przyczynia się to do stabilnej produkcji i mniej wad. Łatwo się topi i dobrze płynie, umożliwiając wypełnienie złożonych wnęk pleśni.

-

Dobre wykończenie powierzchni: Części uformowane z ABS często wykazują gładkie, błyszczące i estetyczne wykończenie powierzchni bez intensywnego przetwarzania, dzięki czemu idealnie nadaje się do widocznych produktów konsumenckich. Można go również łatwo teksturować podczas formowania.

-

Stabilność wymiarowa: Części ABS na ogół wykazują dobrą stabilność wymiarową, co oznacza, że zachowują swój kształt i rozmiar nawet po formowaniu i podczas życia na służbie. Ma to kluczowe znaczenie dla części wymagających ścisłych tolerancji lub spójnego dopasowania.

Wady i ograniczenia

Pomimo wielu zalet ABS nie jest pozbawiony wad. Zrozumienie tych ograniczeń jest niezbędne dla właściwego wyboru materiału i projektu:

-

Niższa wytrzymałość w porównaniu do niektórych innych tworzyw sztucznych: Chociaż silny, ABS nie jest tak silny ani sztywny, jak tworzywa inżynieryjne, takie jak poliwęglan (PC) lub niektóre nylony, szczególnie przy wysokim naprężeniu lub podwyższonych temperaturach.

-

Słaba odporność na rozpuszczalnik w niektórych przypadkach: Jak wspomniano wcześniej, jego podatność na niektóre rozpuszczalniki może ograniczyć jego zastosowanie w środowiskach, w których może się zetknąć z agresywnymi chemikaliami.

-

Łowalność: Standardowy ABS jest łatwopalny i spali się po wystawieniu na płomień, wytwarzając dym. W przypadku aplikacji wymagających opóźnienia płomienia dostępne są specjalne stopnie ABS-retardant (FR), które są sformułowane z dodatkami do hamowania spalania.

-

Degradacja UV: Przedłużona ekspozycja na światło ultrafioletowe (UV) może prowadzić do degradacji, powodując zanikanie kolorów, zmniejszone właściwości mechaniczne i kredowanie powierzchniowe. W przypadku zastosowań na zewnątrz lub promieniowania UV konieczne są oceny UV lub powłoki ochronne.

Starannie rozważając te cechy, projektanci mogą ustalić, czy ABS jest optymalnym materiałem do ich specyficznego zastosowania formowania wtryskowego, zapewniając, że produkt końcowy spełnia wszystkie wymagania dotyczące wydajności i estetyki.

Proces formowania wtrysku ABS

Proces formowania wtrysku dla ABS, choć zasadniczo podobny do formowania innych termoplastów, wymaga starannej uwagi na określone parametry, aby wykorzystać unikalne właściwości ABS i zapewnić części wysokiej jakości. Proces jest cykliczny, wytwarzając nową część z każdym pełnym cyklem.

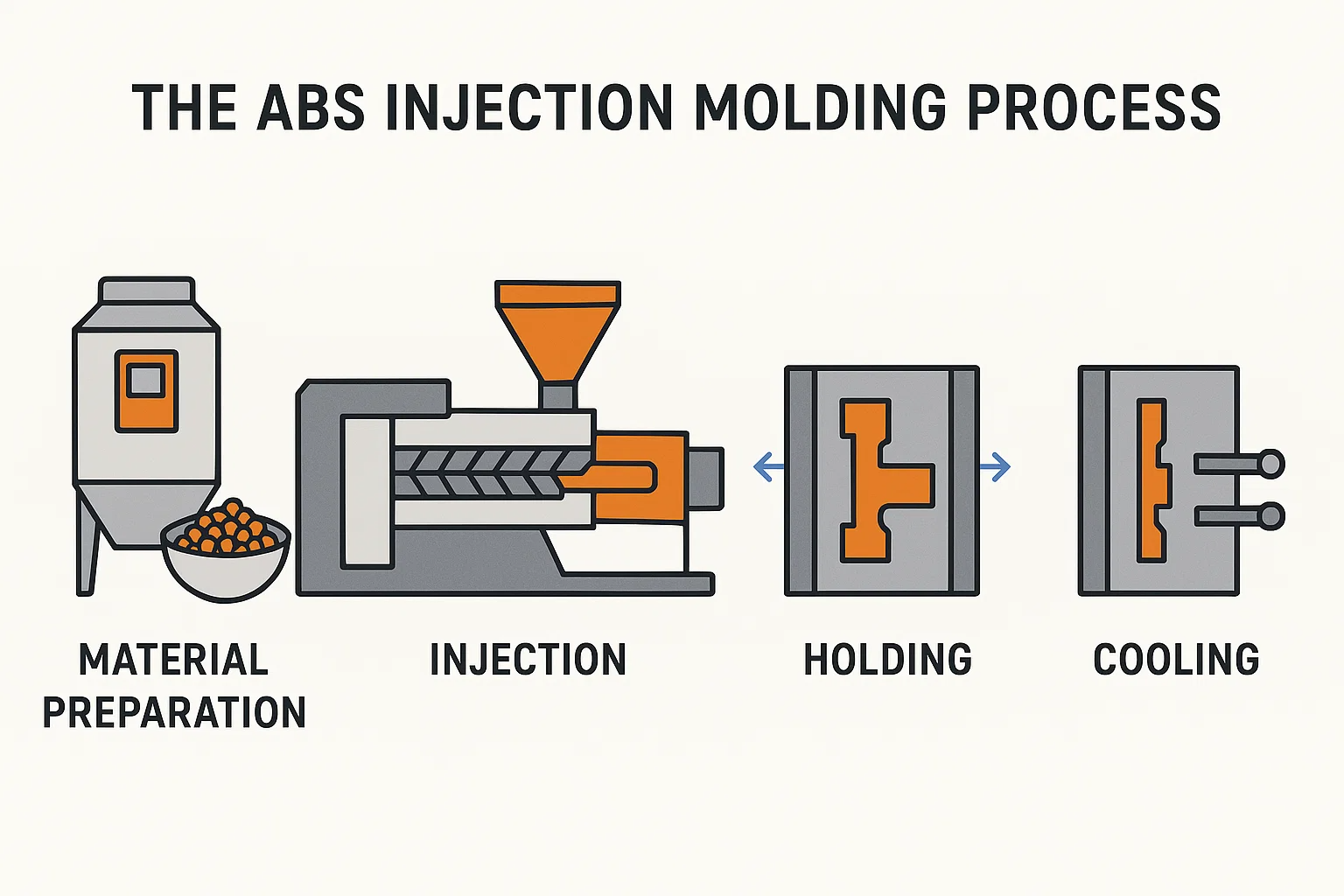

Przewodnik krok po kroku

Podróż z surowych granulek ABS do gotowego komponentu obejmuje kilka różnych etapów:

-

Przygotowanie materiału: suszenie i podgrzewanie

-

Wysuszenie: ABS jest higroskopijny, co oznacza, że pochłania wilgoć z atmosfery. Nadmiar wilgoci, nawet w niewielkich ilościach, może powodować wady kosmetyczne (takie jak ślady splay lub srebrne smugi) i zmniejszać siłę części podczas formowania z powodu hydrolizy (degradacja łańcuchów polimerowych wodą w wysokich temperaturach). Dlatego granulki ABS muszą być dokładnie wysuszone przed przetworzeniem, zwykle w suszarce osuszającej, do zawartości wilgoci mniejszej niż 0,1% (często bliżej 0,05%) w temperaturach od 80 ° C do 95 ° C (176 ° F do 203 ° F) przez 2-4 godziny.

-

Podgrzewanie (niejawne): Podczas gdy głównym celem jest suszenie, proces suszenia podgrzewa również granulki, które mogą nieznacznie zmniejszyć zużycie energii w lufie.

-

-

Wstrzyknięcie: topienie i wstrzyknięcie ABS do wnęki formy

-

Po wyschnięciu granulki ABS są podawane z lejka do lufy maszyny do formowania wtryskowego.

-

Wewnątrz lufy obracająca się śruba przesuwa materiał do przodu, jednocześnie topiąc go przez kombinację pasm grzewczych (ciepło zewnętrzne) i sił ścinających (tarcie generowane przez obrót śruby).

-

Stopione brzuch gromadzi się z przodu śruby. Po zebraniu wystarczającego rozmiaru strzału śruba szybko porusza się do przodu, działając jako tłok, aby wstrzykiwać stopiony plastik do zamkniętej wnęki formy przez dyszę i system biegaczy. Ta faza występuje pod wysokim ciśnieniem (ciśnienie wtrysku) i kontrolowanej prędkości (prędkość wtrysku).

-

-

Trzymanie: Utrzymanie presji, aby zapewnić prawidłowe wypełnienie

-

Natychmiast po wypełnieniu wnęki pleśni ciśnienie wtrysku jest zmniejszone do niższego, trwałego „ciśnienia trzymania” (znanego również jako ciśnienie pakowania).

-

Ta presja trzymania ma kluczowe znaczenie z kilku powodów:

-

Kompensuje skurcz materiału, gdy plastik chłodzi i zestala się w formie.

-

Zapewnia, że wnęka pleśni jest całkowicie wypełniona, zapobiegając „krótkim ujęciom” lub pustkom.

-

Pakuje dodatkowy materiał do wnęki, poprawiając gęstość części, wykończenie powierzchni i dokładność wymiarową. Czas trwania fazy trzymania jest kluczowy.

-

-

-

Chłodzenie: zestalanie części w formie

-

Po fazie trzymania stopiony plastik zaczyna się zestalić, gdy chłodzi się w formie. Forma jest aktywnie chłodzona, zazwyczaj przez krążenie wody lub oleju przez kanały w płytkach pleśni.

-

Czas chłodzenia zależy od grubości ściany części, temperatury pleśni i określonym stopniu ABS. Niewystarczający czas chłodzenia może prowadzić do wypażenia, zniekształceń lub trudności w wyrzuceniu, podczas gdy nadmierny czas chłodzenia zwiększa czas cyklu i koszty produkcji.

-

-

Wyrzucenie: usuwanie gotowej części z formy

-

Gdy część zostanie wystarczająco chłodzona i zestalona, aby utrzymać swój kształt, otwiera się pleśń.

-

Piny wyrzucające, zwykle znajdujące się na poruszającej się połowie formy, wypychają gotową część z wnęki pleśni. Właściwa konstrukcja pleśni, w tym kąt i odpowiednie mechanizmy wyrzucania, ma kluczowe znaczenie dla gładkiego i bez uszkodzenia części usuwania części.

-

Gdy część jest wyrzucana, forma zamyka się, a rozpoczyna się następny cykl, a śruba już przygotowuje następny strzał.

-

Kluczowe parametry i rozważania

Dokładna kontrola różnych parametrów przetwarzania jest najważniejsza dla udanego formowania wtrysku ABS. Niewielkie odchylenia mogą prowadzić do znacznych wad części.

-

Kontrola temperatury:

-

Temperatura lufy: Wpływa to na lepkość stopu i wypływność ABS. Typowe temperatury lufy dla ABS wynoszą od 190 ° C do 240 ° C (374 ° F do 464 ° F), często z progresywnym profilem temperatury od lejka do dyszy. Zbyt niski, a materiał nie przepływa prawidłowo; może wystąpić zbyt wysoka i może wystąpić degradacja.

-

Temperatura pleśni: Wpływa to znacząco na wykończenie powierzchni części, stabilność wymiarową i naprężenia wewnętrzne. Wyższe temperatury pleśni (np. Od 50 ° C do 80 ° C / 122 ° F do 176 ° F) ogólnie poprawiają połysk powierzchni, zmniejszaj ślady zlewu i minimalizuj wypaczenie, ale może również wydłużyć czas chłodzenia.

-

-

Kontrola ciśnienia:

-

Presja wtrysku: Początkowe ciśnienie zastosowane do wypełnienia wnęki pleśni. Musi być wystarczająco wysoki, aby szybko i całkowicie wypełnić formę, ale nie tak wysoko, aby spowodować błysk lub uszkodzić pleśń.

-

Ciśnienie trzymające (ciśnienie pakowania): Zastosowany po wstrzyknięciu w celu zrekompensowania skurczu. Zazwyczaj 50–80% ciśnienia wtrysku jest to kluczowe dla osiągnięcia dobrej gęstości i zapobiegania znakom zlewu.

-

-

Prędkość wtrysku:

-

Szybkość, z jaką stopiony plastik wypełnia pleśń. Szybkie prędkości mogą pomóc w wypełnieniu cienkich sekcji i osiągnięcia dobrego wykończenia powierzchni, ale zbyt szybkie może powodować odlanie, poparzenie lub uwięzione powietrze. Wolniejsze prędkości mogą zapobiec tym problemom, ale mogą prowadzić do krótkich strzałów. Optymalna prędkość często obejmuje profil (np. Szybkie wypełnienie, a następnie powolne).

-

-

Czas chłodzenia:

-

Czas trwania części pozostaje w formie do zestalania. Jest to równowaga między zapewnieniem stabilności wymiarowej a minimalizacją czasu cyklu. Określone przez grubość ściany, stopień materiału i temperaturę pleśni.

-

Sprzęt i oprzyrządowanie

Udane formowanie wtrysku ABS opiera się na specjalistycznych maszyn i precyzyjnie zaprojektowanych formach.

-

Maszyny do formowania wtrysku: Maszyny te różnią się rozmiarem (siła zacisku, rozmiar strzału) i typ (hydrauliczny, elektryczny, hybrydowy). Składają się z:

-

Jednostka zaciskowa: Trzyma połówki pleśni razem i stosuje siłę zacisku podczas iniekcji.

-

Jednostka wtryskowa: Topi i wstrzykuje plastik, zawierający lufę, śrubę, opaski grzejne i dyszy.

-

System sterowania: Zarządza i monitoruje wszystkie parametry procesu.

-

-

Projektowanie i konstrukcja pleśni: Forma jest sercem procesu formowania wtryskowego. Zazwyczaj jest wykonany ze stali stalowej lub aluminium i dokładnie obrabiany. Kluczowe aspekty obejmują:

-

Wnęka i rdzeń: Zdefiniuj zewnętrzny i wewnętrzny kształt części.

-

System wyrzutowy: Piny, rękawy lub płyty, aby wypchnąć część.

-

Kanały chłodzące: Ścieżki płynu do regulacji temperatury pleśni.

-

System wentylacji: Małe otwory wentylacyjne, aby uwięzić powietrze na ucieczkę podczas wtrysku.

-

-

Rodzaje bram i biegaczy: Są to ścieżki w formie, które prowadzą stopiony plastik od dyszy do wnęki pleśni.

-

Biegacze: Kanały, które przenoszą stopiony plastik z uchu (gdzie plastik wchodzi do formy) do bram. Mogą być zimni biegacze (gdzie plastik w systemie biegacza chłodzi się i jest wyrzucany z częścią, a następnie poddany recyklingowi) lub Gorący biegacze (Tam, gdzie plastik w systemie biegacza pozostaje stopiony, eliminując odpady biegacza i często skracając czas cyklu). Gorące biegacze są powszechnie stosowane w przypadku ABS ze względu na ich wydajność.

-

Bramy: Mały otwór, przez który plastik wchodzi do wnęki formy. Rodzaje bram (np. Precent, zakładka, okręta podwodna, wentylator) są wybierane na podstawie geometrii części, pożądanego wzoru wypełnienia i łatwości degatowania (usuwając ślad bramki z części). Właściwa lokalizacja bramy ma kluczowe znaczenie dla dobrego przepływu, minimalnego naprężenia i optymalnej jakości części.

-

Rozważania projektowe dotyczące formowania wtrysku ABS

Skuteczne projektowanie części ma ogromne znaczenie dla udanego i opłacalnego formowania wtrysku ABS. Podczas gdy ABS oferuje doskonałą szerokość przetwarzania, przestrzeganie określonych wytycznych projektowych może znacznie poprawić jakość części, skrócić czasy cyklu, zapobiegać wspólne wady i wydłużyć żywotność pleśni.

Grubość ściany

Jednym z najważniejszych parametrów projektowych w formowaniu wtrysku jest grubość ściany.

-

Optymalna grubość ściany dla części ABS: Zasadniczo części ABS działają najlepiej z jednolitą grubością ściany. Typowa zalecana grubość ściany dla zakresów ABS 1,5 mm do 3,5 mm (0,060 cala do 0,140 cala) . Czerstsze ściany mogą być trudne do wypełnienia, podczas gdy nadmiernie grube ściany mogą prowadzić do znaczących problemów.

-

Unikanie grubych odcinków, aby zapobiec śladom zlewu i wypaczeniu:

-

ZNAK: ZNAK: Są to zagłębienia lub wcięcia na powierzchni formowanej części, zwykle występujące przeciwnie do grubszej sekcji, bossa lub żebra. Tworzą się, ponieważ materiał w grubszym przekroju ochładza się i kurczy wolniej niż otaczające cieńsze obszary, ciągnąc powierzchnię do wewnątrz.

-

Warpage: Nieprzestrzenne chłodzenie i różnicowe skurcz w części ze względu na różne grubości ściany mogą prowadzić do naprężeń wewnętrznych, które objawiają się jako wypażenie lub zniekształcenie po wyrzuceniu części z formy.

-

Rozwiązanie: Projektuj z możliwą jednolitą grubością ściany. Jeśli zmiany grubości są nieuniknione, upewnij się, że są to stopniowe przejścia. Wypolnij grube odcinki lub użyj coring, aby stworzyć bardziej jednolitą grubość ściany.

-

Żeberka i klocki

Żeberka i klamry są cechami strukturalnymi niezbędnymi do dodawania wytrzymałości i sztywności do części bez znacznego zwiększania ogólnej grubości ściany lub zwiększania nadmiernej masy.

-

Używanie żeber dla dodatkowej wytrzymałości i sztywności:

-

Zamiar: Żeberka są cienkie, przypominające ścianę projekcje stosowane do zwiększenia sztywności i wytrzymałości części, wzmacniania płaskich powierzchni lub działają jako cechy wyrównania.

-

Zasada projektowania: Grubość żebra powinna być zazwyczaj 50% do 60% nominalnej grubości ściany Aby zapobiec śladom zlewu po przeciwnej stronie części. Szersze żebra zwiększają ryzyko śladów zlewu.

-

Wysokość: Wysokość żebra może być kilkakrotnie większa niż grubość ściany, ale wysokie żebra powinny również mieć odpowiednie kąty przeciągu.

-

Rozstaw: Właściwe odstępy między żebrami pozwalają na odpowiednie chłodzenie i przepływ materiału.

-

-

Projektowanie gussetów do obsługi narożników i krawędzi:

-

Zamiar: Gussets to trójkątne struktury wsporcze wykorzystywane do wzmacniania zakrętów, dystansów lub punktów przyczepności, zapobiegając zginaniu lub pęknięciu. Zapewniają stabilność i siłę, w których spotykają się dwie powierzchnie.

-

Zasada projektowania: Podobnie jak żebra, grubość klocka powinna być również proporcjonalna do nominalnej grubości ściany, aby uniknąć śladów zlewu. Powinny być płynnie zintegrowane z obfitymi promieniami.

-

Szkic kąty

Kąty zanurzeniowe są kluczową cechą konstrukcyjną, która umożliwia łatwe wyrzucenie formularzy z formy bez uszkodzeń.

-

Znaczenie projektu kątów dla łatwego wyrzucania części: Bez przeciągu części mogą przykleić się do powierzchni formy z powodu tarcia, tworzenia próżni, a nawet powodowania znacznego stresu i uszkodzeń po wyrzuceniu.

-

Zalecane kątowe kątowe dla ABS:

-

Minimalny szkic 0,5 ° do 1 ° na stronę jest często zalecany do gładkich powierzchni.

-

W przypadku teksturowanych powierzchni konieczny jest wyższy kąt przeciągu, zazwyczaj 1 ° do 3 ° na 0,025 mm (0,001 cala) głębokości tekstury, ze względu na zwiększone tarcie powierzchniowe.

-

Funkcje takie jak głębokie żebra, bossowie lub wnęki również skorzystają z bardziej hojnych kątów szkiców, aby zapewnić łatwe wydanie.

-

Promienie i filety

Ostre zakątki, zarówno wewnętrzne, jak i zewnętrzne, są punktami koncentracji naprężeń i mogą prowadzić do osłabienia strukturalnego i zużycia pleśni.

-

Zmniejszenie stężeń naprężeń z promieniami i filetami:

-

Promienie wewnętrzne (filety): Zmiękczenie wewnętrznych zakątków filetami pomaga równomiernie rozpowszechniać naprężenie, zapobiegając pęknięciom lub pęknięciom, szczególnie gdy część jest poddawana obciążeniom uderzeniowym lub zginającym. Pomagają również w przepływie materiału w formie, zmniejszając linie przepływu.

-

Promienie zewnętrzne: Zaokrąglanie zakątków zewnętrznych zmniejsza ostre krawędzie, które mogą być podatne na odpryskiwanie lub uszkodzenie. Poprawia także estetykę części i bezpieczeństwo użytkowników.

-

-

Poprawa siły i wyglądu części:

-

Ogólnie Promień wewnętrzny powinien być co najmniej 0,5 razy większy niż nominalna grubość ściany i promień zewnętrzny powinien być promieniem wewnętrznym plus grubość ściany . Utrzymuje to jednolitą grubość ściany wokół narożników.

-

ABS przynosi znacząco na podstawie hojnych promieni ze względu na dobrą wytrzymałość uderzenia, ponieważ zaokrąglone narożniki pomagają skuteczniej wchłaniać i rozpraszać energię podczas zdarzenia uderzenia.

-

Skrupulatnie stosując te zasady projektowania, inżynierowie mogą zapewnić, że części ABS są nie tylko produkowane, ale także optymalnie działają przez cały okres życia, co najlepiej wykorzystując nieodłączne zalety materialne ABS.

Zastosowania formowania wtrysku ABS

Wszechstronna kombinacja siły, sztywności, estetycznej atrakcyjności i opłacalności sprawia, że AB jest niesamowicie popularnym materiałem do formowania wtrysku w szerokiej gamie branż. Jego zdolność do łatwego przetwarzania i zakończenia dodatkowo rozszerza swoją użyteczność.

Oto niektóre z pierwotnych sektorów i powszechne zastosowania, w których kształtowanie formowania wtrysku ABS:

Przemysł motoryzacyjny

ABS jest podstawą w sektorze motoryzacyjnym, cenionym ze względu na odporność na uderzenie, dobre wykończenie powierzchni i możliwość łatwego pomalowania lub wysadzania.

-

Komponenty pulpitu: Panele instrumentów, konsole środkowe i elementy wykończenia wewnętrzne często wykorzystują ABS ze względu na estetyczną atrakcyjność, trwałość i zdolność do wytrzymywania fluktuacji temperatury w kabinie samochodu.

-

Wewnętrzne wykończenia: Panele drzwi, elementy rękawiczki, osłony filarowe i tylne panele siedziska często używają ABS, czasami w połączeniu z innymi materiałami w celu zwiększenia dotykowego wyczucia lub wyglądu.

-

Części zewnętrzne (niestrukturalne): Chociaż nie jest używany do pierwotnych komponentów strukturalnych, ABS znajduje zastosowanie w częściach zewnętrznych, takich jak osłony kół, grille, obudowy lustrzane i spoilery, szczególnie po spływie (np. Grilowe chromowane).

Elektronika konsumpcyjna

Równowaga dobrej estetyki, odporności uderzenia i izolacji elektrycznej sprawia, że ABS jest materiałem do obudowy urządzeń elektronicznych.

-

Obudowy dla telewizorów, komputerów i urządzeń: Od ramek telewizyjnych i monitorowania komputerowego po skorupy laptopów i osłonki drukarki, ABS zapewnia trwałą, sztywną i estetyczną obudowę.

-

Małe urządzenia: Komponenty dla mikserów, producentów kawy, odkurzaczy i suszarek do włosów często wykorzystują ABS dla swoich ciał i uchwytów ze względu na odporność na ciepło (do pewnego stopnia) i solidną naturę.

-

Zdalne sterowanie i klawiatury: Poczucie dotykowe, trwałość i zdolność do przechowywania drobnych szczegółów dla przycisków i klawiszy sprawiają, że ABS jest doskonałym wyborem dla tych często obsługiwanych przedmiotów.

Urządzenia gospodarstwa domowego

ABS jest szeroko stosowany w różnych urządzeniach krajowych ze względu na jego trwałość, łatwość czyszczenia i zdolność do utrzymania integralności strukturalnej.

-

Komponenty lodówek: Wewnętrzne wkładki, półki drzwi i chrupiące szuflady w lodówce są często wykonane z ABS ze względu na dobrą odporność na uderzenie w niskiej temperaturze i odporność chemiczną na kwasy spożywcze.

-

Pralki i zmywarki do naczyń: Panele kontrolne, dozowniki detergentów i wewnętrzne elementy konstrukcyjne, które nie mają bezpośredniego kontaktu z gorącą wodą lub ostrym chemikaliami, często używają ABS.

-

Odkurzacze: Główne obudowy, dysz i elementy wewnętrzne korzystają z odporności na uderzenie ABS i lekkich właściwości.

Zabawki i produkty rekreacyjne

Trwałość ABS, bezpieczeństwo i zdolność do bycia jasnym zabarwieniem sprawiają, że jest to najlepszy materiał dla produktów dla dzieci i sprzętu rekreacyjnego.

-

Bloki konstrukcyjne: Kultowe zestawy bloków konstrukcyjnych (np. Cegły LEGO®) są znane z ABS ze względu na jego precyzyjną stabilność wymiarową, żywą retencję kolorów i doskonałą moc sprzęgła (zdolność do łączenia się i trzymania).

-

Samochody i figurki akcji: Odporność na uderzenie zapewnia, że zabawki mogą wytrzymać szorstką zabawę, podczas gdy dobre wykończenie powierzchni pozwala na skomplikowane detale i żywe malowanie.

-

Towary sportowe (komponenty): Uchwyty sprzętu do ćwiczeń, komponentów ochronnych i obudowa dla elektroniki sportowej często wykorzystują ABS.

Urządzenia medyczne

W dziedzinie medycyny wybiera się ABS ze względu na jego biokompatybilność (w niektórych klasach), stabilność wymiarową i zdolność do łatwego sterylizacji i formowania w złożone kształty do zastosowań nieinwazyjnych.

-

Obudowy sprzętu medycznego: Obudowy dla narzędzi diagnostycznych, urządzeń monitorujących i sprzętu laboratoryjnego korzystają z solidności i czyszczenia ABS.

-

Narzędzia diagnostyczne: Uchwyty instrumentów medycznych (np. Otoskopy, okulistyki) i składników do maszyn do analizy krwi lub mierników glukozy.

-

Składniki systemu dostarczania leków (nie do implantacji): Części automatycznych wtryskiwaczy lub specjalistyczne obudowy dozowujące, które nie mają bezpośredniego kontaktu narkotykowego.

Różnorodna gama aplikacji podkreśla pozycję ABS jako naprawdę wszechstronny koń roboczy w świecie tworzyw sztucznych formowanych wtrysku, stale znajdując nowe zastosowania, w których wymagana jest równowaga wydajności, wyglądu i kosztów.

Wykończenia powierzchniowe i przetwarzanie końcowe

Jedną ze znaczących zalet ABS jest jego wszechstronność w osiąganiu szerokiej gamy wykończeń powierzchniowych i jej doskonałej receptności na różne techniki po przetwarzaniu. Pozwala to producentom spełniać określone wymagania estetyczne, dotykowe i funkcjonalne dla różnych zastosowań.

Wspólne wykończenia powierzchni

Wykończenie powierzchni części ABS jest przede wszystkim określone przez teksturę powierzchni samej wnęki pleśni.

-

Błyszczący (wypolerowany): Osiągnięte przez wysoce polerowania powierzchni formy do lustrzanego wykończenia. Powoduje to części błyszczące i odblaskowe. Błyszczące wykończenia są popularne w zakresie elektroniki użytkowej i przedmiotów dekoracyjnych, w których pożądany jest premium, elegancki wygląd. Są również łatwiejsze do czyszczenia.

-

Mat: Wytwarzane przez trawienie lub wysadzanie powierzchni formy, aby stworzyć matowe, nierefleksyjne wykończenie. Matowe powierzchnie są skuteczne w ukrywaniu odcisków palców, drobnych zarysowaniach i liniach przepływowych, dzięki czemu nadają się do wnętrz motoryzacyjnych, uchwytów narzędzi i niektórych obudów elektronicznych.

-

Teksturowany: Utworzone przez zastosowanie określonego wzoru (np. Skórzanego ziarna, Stipple, Sandblast) na powierzchni formy. Tekstury mogą poprawić przyczepność, zwiększyć zainteresowanie wizualne, ukryć niedoskonałości pleśni i zmniejszyć olśnienienie. ABS z łatwością pobiera złożone tekstury z formy.

-

Osiągnięcie pożądanego wykończenia powierzchni poprzez projektowanie formy i kontrolę procesu:

-

Przygotowanie powierzchni pleśni: Najbardziej bezpośredni sposób kontroli wykończenia powierzchni. Polerowanie do połysku, śrutowania koralików lub trawienia chemicznego dla matowych/teksturowanych wykończeń.

-

Temperatura pleśni: Wyższe temperatury pleśni ogólnie promują bardziej błyszczące wykończenie, umożliwiając dokładniejsze odtworzenie stopionego tworzywa sztucznego. Niższe temperatury mogą prowadzić do bardziej matowego wyglądu.

-

Prędkość i ciśnienie wtrysku: Zoptymalizowane parametry wtrysku zapewniają pełne wypełnienie formy i replikacja szczegółów powierzchni bez tworzenia znaków przepływu lub innych przebarwień, które umniejszają wykończenie.

-

Suszenie materiału: Właściwie wysuszony brzuch ma kluczowe znaczenie. Wilgoć może prowadzić do śladów, które niszczą estetykę powierzchni.

-

Malarstwo i powłoka

Struktura chemiczna ABS sprawia, że jest wysoce otwarta na farby i powłoki, umożliwiając szerszą paletę kolorów i wzmocnione właściwości.

-

Przygotowanie części ABS do malowania: Przed malowaniem części ABS zwykle wymagają przygotowania powierzchni, które mogą obejmować czyszczenie (w celu usunięcia środków uwalniania pleśni lub zanieczyszczeń), odtłuszczania, a czasem zastosowania światła lub zastosowania podkładu, aby zapewnić optymalną przyczepność farby.

-

Zastosowane rodzaje farb i powłok:

-

Farby poliuretanowe (PU): Oferuj doskonałą przyczepność, trwałość i szeroką gamę opcji estetycznych (połysk, matowy, miękki dotyk).

-

Farby akrylowe: Dobre do zastosowań ogólnego przeznaczenia, oferując dobrą retencję kolorów i odporność na warunki pogodowe.

-

Farby na bazie wody: Coraz częściej stosowany z powodów środowiskowych, chociaż przyczepność może wymagać określonych starterów.

-

Powłoki specjalne: Takie jak powłoki ekranowe EMI/RFI (dla obudów elektronicznych), powłoki ochronne UV (do zastosowań na zewnątrz) lub powłoki przeciwdrobnoustrojowe dla urządzeń medycznych.

-

Platerowanie

ABS jest jednym z niewielu powszechnych tworzyw sztucznych, które można skutecznie galwanizować, nadając jej metaliczny wygląd i wzmocnione właściwości powierzchni.

-

Galwaniczne mięśnie brzucha do celów dekoracyjnych lub funkcjonalnych:

-

Proces: Proces ten polega na wytrawianiu powierzchni ABS do tworzenia mikroskopowych dołów, umożliwiając przyleganie chemicznej warstwy niklu lub miedzi. To sprawia, że powierzchnia przewodząca, po czym warstwy metali takich jak nikiel, chrom lub mosiądz mogą być elektrodepozyjne.

-

Dekoracyjny: Powszechnie stosowane w motoryzacyjnych kratach, wykończeniach, urządzeniach do łazienki i elektronice użytkowej, aby nadać plastikowym części wygląd i styl metalu.

-

Funkcjonalny: Patrzenie może poprawić twardość powierzchni, odporność na zużycie, przewodność elektryczną lub zapewnić ekranowanie zakłóceń elektromagnetycznych (EMI).

-

Montaż

Części ABS można łatwo zmontować przy użyciu różnych metod, zaspokojenie różnych wymagań projektowych i ilości produkcji.

-

Metody łączenia części ABS:

-

Snap Fits: Zintegrowane funkcje projektowe, które umożliwiają łączenie części bez dodatkowych elementów mocujących. Jest to opłacalna i wydajna metoda montażu powszechnie stosowana w obudowach elektronicznych i zabawkach. Elastyczność i odporność na uderzenie ABS sprawiają, że jest odpowiednia do żywych zawiasów i funkcji SNAP.

-

Śruby i wkładki: Mechaniczne elementy mocujące, takie jak śruby samozachowawcze lub wkładki gwintowane (wbijane ciepło, ultradźwiękowe lub uformowane) zapewniają silne, możliwe do ponowne połączenia. ABS oferuje dobrą retencję śrub.

-

Kleje: Cementy rozpuszczalników (które rozpuszczają powierzchnię ABS w celu utworzenia wiązania chemicznego), cyjanoakrylany (super klej) i dwuczęściowe epoksywy są powszechnie stosowane do silnych, stałych wiązań.

-

Spawalniczy:

-

Spawanie ultradźwiękowe: Wibracje o wysokiej częstotliwości generują ciepło na interfejsie stawowym, topiąc plastik i tworząc silne wiązanie.

-

Spawanie wibracyjne: Tarcie generowane przez wibrując jedną część przeciwko drugiej powoduje ciepło i topi plastik do łączenia.

-

Spawanie na płytę gorącej: Podgrzewane płytki topią powierzchnie, które są następnie wciśnięte razem.

-

-

Zdolność do osiągnięcia różnorodnych wykończeń i bezproblemowej integracji z różnymi technikami po przetwarzaniu i montażu sprawia, że ABS jest niewiarygodnie wszechstronny wybór materiału, umożliwiając wysoce spersonalizowane i funkcjonalnie zoptymalizowane produkty.

Rozwiązywanie problemów z wadami wtrysku ABS

Pomimo jego stosunkowo dobrej możliwości przetwarzania formowanie wtryskowe ABS może nadal stanowić zakres wad, podobnie jak inne termoplastiki. Zidentyfikowanie wady, zrozumienie jej podstawowej przyczyny i zastosowanie właściwego rozwiązania są kluczem do pomyślnej produkcji. Wiele problemów może wynikać z przygotowania materiału, parametrów przetwarzania lub projektowania formy.

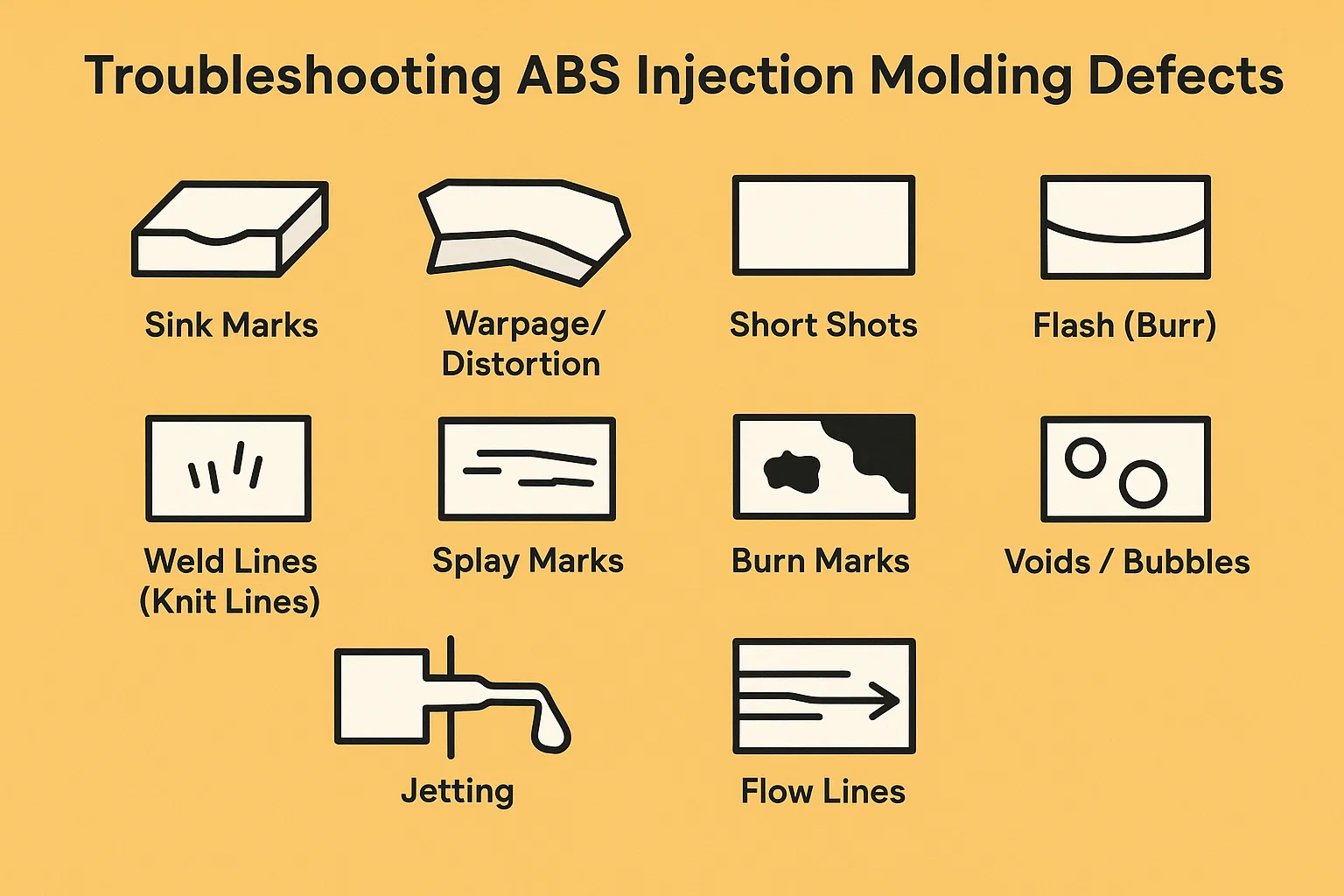

Powszechne wady

Oto niektóre z najczęściej spotykanych wad w formowaniu wtrysku ABS:

-

ZNAK: ZNAK: Depresje lub dołek na powierzchni grubszych odcinków części.

-

Warpage/zniekształcenie: Część deformuje lub skręca z zamierzonego kształtu po wyrzuceniu.

-

Krótkie strzały (nie-wypełnione): Wnęka pleśni nie jest całkowicie wypełniona, co powoduje niepełną część.

-

Błysk (Burr): Nadmiar materiału rozciągający się poza zamierzoną granicę części, zwykle na linii rozbijającej pleśń.

-

Linie spoiny (linie dzianinowe): Widoczne linie lub wycięcia w części, w których dwa fronty stopy spotykają się i łączą razem.

-

Znaki splay / srebrne smugi: Smugi lub srebrzysty linie na części, przypominające znaki wody.

-

Znaki oparzenia: Odbarwione, zwykle czarne lub brązowe, spalone obszary, często pod koniec przepływu lub w obszarach wentylacyjnych.

-

Voids / bąbelki: Puste przestrzenie lub kieszenie powietrzne uwięzione w części, szczególnie w grubszych odcinkach.

-

Jetting: Wężowy lub falisty wzór przy strefie bramy, gdzie stopiony plastik pęka raczej do jamy, a nie płynnie płynie.

-

Linie przepływowe: Widoczne smugi, wzory lub linie na częściowej powierzchni, wskazujące ścieżkę przepływu stopionego materiału.

Przyczyny i rozwiązania

Rozwiązanie tych wad często obejmuje kombinację dostosowywania parametrów przetwarzania, modyfikowania formy lub zapewnienia właściwego obsługi materiału.

| Wada | Pierwotne przyczyny | Wspólne rozwiązania |

| Znakomite znaki | - Grube skrawki ściany- niewystarczające ciśnienie trzymające lub trzymanie czasu- wysoka temperatura stopu- Zbyt krótki czas chłodzenia- Brama Zbyt mała lub niepoprawnie umieszczona | - Zmniejsz grubość ściany; rdzeń na zewnątrz grube odcinki- Zwiększ ciśnienie trzymające i/lub czas trzymania- Niższa temperatura stopu- Zwiększenie czasu chłodzenia- Zwiększenie wielkości bramki lub przenieś bramę do grubszego przekroju |

| Warpage/zniekształcenie | - Nierównomierne chłodzenie lub temperatura pleśni- nierówna grubość ściany- Wysokie naprężenie wewnętrzne (np. Z nadmiernego ciśnienia/prędkości wtrysku)- Wczesne wyrzucenie | - Zoptymalizuj chłodzenie pleśni (kanały chłodzenia równowagi)- dostosuj temperaturę formy (często zwiększaj gorącą stronę)- Upewnij się, że równomierna grubość ściany; Dodaj żebra/gussets- Zmniejsz ciśnienie/prędkość wtrysku- Zwiększ czas chłodzenia |

| Krótkie strzały | - Niewystarczający materiał (rozmiar strzału)- Niskie ciśnienie wtrysku lub prędkość- zbyt niska temperatura stopu (wysoka lepkość)- przepływ ograniczony (małe bramy/biegacze, zatkane otwory wentylacyjne)- uwięzione powietrze | - Zwiększ rozmiar strzału- Zwiększ ciśnienie wtrysku i/lub prędkość- Zwiększ temperaturę lufy/stopu- Powiększ bramy/biegacze; Popraw bramę wentylowania pleśni do grubszego przekroju |

| Flash | - Nadmierna siła zacisków (ugięcie pleśni)- zbyt wysokie ciśnienie wtrysku lub ciśnienie trzymające- zużyte formę (zużycie linii rozłożonej)- forma nie zamykająca się prawidłowo- zbyt wysoka temperatura stopu | - Zmniejsz siłę mocowania (do tuż powyżej)- Zmniejsz ciśnienie wtrysku i/lub trzymanie ciśnienia- naprawa lub zastąp zużyte sekcje pleśni- Upewnij się, że pleśń jest czysta; Dostosuj napięcie paska krawata- zmniejsz temperaturę stopu |

| Linie spoiny | - Niska temperatura stopu (słaba fuzja)- Niskie ciśnienie wtrysku/prędkość- niewłaściwa lokalizacja bramy (fronty stopy spotykają się zbyt wcześnie/zimno)- Słaby odpowietrzanie (uwięzione powietrze) | - Zwiększ temperaturę stopu- Zwiększenie ciśnienia wtrysku/prędkości- przenoszenie bramek, aby umożliwić fronty stopu na wyższą temperaturę/ciśnienie- poprawa wentylowania pleśni w lokalizacji linii spoiny |

| Znaki splay / srebrne smugi | - Nadmiar wilgoci w materiale (najczęstszym dla ABS)- Zbyt wysoka temperatura- Degradacja materiału w lufie (rozciąganie)- Zbyt szybka prędkość wtrysku | - Dokładnie sucha granulki ABS (kluczowe dla ABS!)- Zmniejsz temperaturę stopu- czyste lufę i śruba- zmniejsz prędkość wtrysku; Zwiększ ciśnienie pleców (w celu lepszego mieszania/homogenizacji) |

| Znaki oparzenia | - uwięzione powietrze w jamie pleśni (słabe odpowietrzanie)- Nadmierna prędkość wtrysku- Degradacja materiału na końcu dyszy przepływowej zbyt restrykcyjna | - Popraw odpowietrzanie pleśni (dodaj wentylacje, powiększ istniejące)- Zmniejsz prędkość wtrysku- Zmniejsz temperaturę stopu- Upewnij się, że dysza jest odpowiednio rozmiar i nie częściowo zablokowana |

| Puste / bąbelki | - niewystarczające ciśnienie/czas trzymania (materiał kurczy się od rdzenia)- zbyt wysoka temperatura stopu (tworzenie gazu)- nierównomierne chłodzenie- nadmiar powietrza uwięzionego | - Zwiększ ciśnienie trzymające i/lub czas trzymania- Zmniejsz temperaturę stopu- Optymalizuj chłodzenie pleśni- Upewnij się, że materiał jest odpowiednio wysuszony- Popraw odpowietrzanie, dostosuj prędkość wtrysku (dla powietrza uwięzionego) |

| Jetting | - Brama zbyt drobna prędkość wtrysku zbyt wysoka w bramce- Bramka bezpośrednia w cienki przekrój | - Powiększ rozmiar bramki- Zmniejsz prędkość wtrysku przy bramie (powolne początkowe wypełnienie)- Przeprojektowanie Bramy Lokalizacja w celu bezpośredniego przepływu na ścianę formy lub grubszej sekcji |

| Linie przepływu | - zbyt niska temperatura stopu lub pleśni- zbyt wolna prędkość wtrysku- nierówna grubość ściany- brama zbyt mała lub słabo położona | - Zwiększ temperaturę stopu lub formy- Zwiększ prędkość wtrysku (zapewnij gładki przepływ)- Zoptymalizuj projekt grubości ściany- Powiększ lub przenieś bramę |

Zwracanie się do wad poprzez optymalizację procesu i zmiany projektowania pleśni:

Ważne jest, aby systematycznie podejść do rozwiązywania problemów. Zacznij od weryfikacji suszenia materiału i podstawowych ustawień maszyny. Następnie dokonaj małych, przyrostowych zmian w jednym parametrze na raz w celu izolacji przyczyny. W przypadku uporczywych problemów często konieczny jest przegląd projektowania pleśni (wentylacja, bramy, linie chłodzące, grubość ściany). Współpraca między projektantem pleśni, inżynierem procesu i dostawcą materiałów jest kluczem do skutecznego rozwiązywania problemów.

Kontrola jakości w formowaniu wtrysku ABS

Utrzymanie spójnej jakości jest najważniejsze w formowaniu wtrysku, szczególnie w przypadku części ABS wykorzystywanych w krytycznych zastosowaniach. Kontrola jakości (QC) obejmuje szereg procedur kontroli i testowania zaimplementowanych w całym procesie produkcyjnym, od kontroli surowców po ostateczną weryfikację części.

Techniki kontroli

Kontrole wizualne i wymiarowe są zazwyczaj pierwszą linią obrony w identyfikacji wad i zapewnianiu części zgodnych ze specyfikacjami projektowymi.

-

Inspekcja wizualna:

-

Zamiar: Aby zidentyfikować wady kosmetyczne, takie jak znaki zlewu, lampy błyskowe, znaki splay, ślady oparzenia, przebarwienia, linie przepływu i niedoskonałości powierzchni.

-

Metoda: Przeszkoleni operatorzy wizualnie badają każdą część (lub statystycznie istotną próbkę) wbrew próbkom referencyjnym lub zdefiniowanym kryteriom akceptacji. Często stosowane są odpowiednie osłony oświetleniowe i inspekcyjne.

-

-

Pomiary wymiarowe:

-

Zamiar: Aby sprawdzić, czy wymiary części są zgodne z określonymi tolerancjami na rysunkach inżynierskich.

-

Metoda: Używane są różne instrumenty precyzyjne:

-

Zaszygna i mikrometry: Dla podstawowych pomiarów długości, szerokości, grubości i średnicy.

-

Wskaźniki wysokości: Dla wymiarów pionowych.

-

GO/NO-GO Wskaźniki: W celu szybkiej weryfikacji określonych cech krytycznych (np. Średnice otworów, długości pinów).

-

Współrzędne maszyny pomiarowe (CMM): W przypadku bardzo dokładnych i złożonych pomiarów wymiarowych 3D, często stosowanych do kontroli pierwszej artykułu lub trudnych geometrii.

-

Komparatory optyczne / systemy widzenia: W przypadku pomiarów bezkontaktowych i porównania z modelami CAD, szczególnie przydatne w przypadku małych lub skomplikowanych części.

-

-

-

Testy nieniszczące (NDT):

-

Zamiar: Aby sprawdzić struktury wewnętrzne lub wykryć ukryte wady bez uszkodzenia części.

-

Metoda (przykłady):

-

Testy ultradźwiękowe: Używa fal dźwiękowych do wykrywania wewnętrznych pustek, rozwarstwiania lub porowatości.

-

Kontrola rentgenowska (radiografia): Może ujawnić wewnętrzne wady, takie jak puste przestrzenie, krótkie strzały lub obce wtrącenia.

-

Termografia: Wykorzystuje obrazowanie termiczne do wykrywania niespójności w chłodzeniu lub rozkładu materiału, co może wskazywać na wady.

-

-

Metody testowania

Oprócz kontroli wizualnych i wymiarowych przeprowadzane są różne niszczycielskie i nieniszczące testy w celu oceny właściwości mechanicznych, termicznych i chemicznych części ABS.

-

Testowanie wpływu:

-

Zamiar: Aby zmierzyć odporność materiału na złamanie przy uderzeniu o dużą prędkość. Jest to szczególnie ważne w przypadku ABS ze względu na słynną wytrzymałość.

-

Metody:

-

IZOD Test uderzenia: Mierzy energię pochłoniętą przez wycięty próbkę złamaną przez wahadło wahadłowe.

-

Charpy Impact Test: Podobne do IZOD, ale używa innej metody wsparcia i uderzania próbki.

-

-

-

Testy na rozciąganie:

-

Zamiar: Zmierzyć siłę i wydłużenie materiału pod napięciem (siły ciągnące). Zapewnia dane dotyczące wytrzymałości na rozciąganie, granicy plastyczności i wydłużenia w przerwie.

-

Metoda: Próbka jest wyciągana z obu końców, aż się rozbije, i rejestrowane są dane o długości siły.

-

-

Testowanie zginające (test zginający):

-

Zamiar: Zmierzyć sztywność materiału i odporność na deformację zginania. Zapewnia dane o sile zginania i modułu zginającego.

-

Metoda: Próbka jest obsługiwana w dwóch punktach, a obciążenie jest stosowane w trzecim punkcie, aż zerwa lub odchyli określoną kwotę.

-

-

Testowanie temperatury ugięcia ciepła (HDT):

-

Zamiar: Aby określić temperaturę, w której próbka polimeru deformuje się pod określonym obciążeniem. Ważne dla zastosowań narażonych na podwyższone temperatury.

-

-

Testy odporności chemicznej:

-

Zamiar: Aby ocenić, w jaki sposób materiał ABS reaguje po wystawieniu na określone chemikalia (kwasy, zasady, rozpuszczalniki).

-

Metoda: Próbki są zanurzone w środkach chemicznych przez określony okres, a następnie kontrolowane pod kątem zmian, wymiarów, wyglądu lub właściwości mechanicznych.

-

Standardy i certyfikaty

Przestrzeganie standardów branżowych i uzyskiwanie odpowiednich certyfikatów mają kluczowe znaczenie dla zapewnienia jakości materialnej, spójności procesu i bezpieczeństwa produktów, szczególnie w branżach regulowanych.

-

Standardy ASTM (American Society for Testing and Materials) dotyczące materiałów ABS i procesów formowania wtryskowego:

-

ASTM D4673: Standardowa specyfikacja materiałów do formowania i wytłaczania akrylonitrylu-butadien-styren (ABS). Ten standard określa różne stopnie ABS na podstawie właściwości, takich jak wytrzymałość uderzenia, wytrzymałość na rozciąganie i ugięcie ciepła.

-

ASTM D3935: Standardowa specyfikacja dla poli (akrylonitryl-butadien -mieren) (ABS) Rury plastyczne i związki z wyposażeniem.

-

Inne standardy ASTM mogą mieć zastosowanie do określonych metod testowania (np. ASTM D256 dla IZOD Impact, ASTM D638 dla właściwości rozciągania, ASTM D648 dla HDT).

-

-

Standardy ISO (Międzynarodowa Organizacja Standaryzacji):

-

ISO 19067: Tworzywa sztuczne-materiały do formowania i wytłaczania akrylonitrylu-butadien-styren (ABS). Podobnie jak ASTM D4673, określa wymagania i metody testowe dla ABS.

-

ISO 9001: Systemy zarządzania jakością. Chociaż nie jest specyficzna dla ABS, niniejsza certyfikacja pokazuje zaangażowanie producenta w solidny system zarządzania jakością we wszystkich operacjach, w tym formowanie wtryskowe.

-

-

Certyfikaty specyficzne dla branży:

-

UL (Underwriters Laboratories): W przypadku bezpieczeństwa produktów elektrycznych ABS często musi spełniać określone oceny łatwości (np. UL 94 V-0 dla gatunków-retardantów), jeśli są stosowane w obudowie elektronicznej.

-

FDA (Food and Drug Administration): W przypadku zastosowań medycznych lub zawodowych żywności mogą wymagać przestrzegania przepisów dotyczących bezpieczeństwa materiału FDA.

-

IATF 16949: W branży motoryzacyjnej niniejszy standard definiuje wymagania systemu zarządzania jakością dla produkcji motoryzacyjnej i odpowiednich organizacji części serwisowych.

-

Wdrażając te rygorystyczne miary kontroli jakości, producenci mogą zapewnić, że części wtryskowe ABS konsekwentnie spełniają najwyższe standardy wydajności, niezawodności i bezpieczeństwa, zarabiające zaufanie i reputację na rynku.

Analiza kosztów formowania wtrysku ABS

Na całkowity koszt projektu formowania wtrysku ABS ma wpływ wiele czynników, od początkowej fazy projektowej do wymagań dotyczących produkcji i wymagań po przetwarzaniu. Dokładna analiza kosztów pomaga w podejmowaniu świadomych decyzji w celu zapewnienia zarówno jakości produktu, jak i rentowności ekonomicznej.

Czynniki wpływające na koszty

Kilka kluczowych elementów przyczynia się do ogólnego wydatku w formowaniu wtrysku ABS:

-

Koszty materiałowe:

-

Surowa cena ABS: Najbardziej bezpośredni koszt. Ceny żywicy ABS wahają się w oparciu o globalną podaż, popyt, ceny ropy naftowej (jako surowiec), a oceny określone (np. Ogólne, o wysokim wpływie, płomienia, kolorowe lub niestandardowe będą miały różne punkty cenowe).

-

Złom i marnotrawstwo: Materiał utracony podczas oczyszczania, wadliwych części lub systemów biegaczy (jeśli korzystanie z systemu zimnego biegacza, który nie jest w pełni poddany recyklingowi) zwiększa efektywne koszty materiału.

-

Koszty suszenia: Energia spożywana do suszenia higroskopijnego ABS dodaje niewielki, ale obecny koszt operacyjny.

-

-

Koszty oprzyrządowania (koszty pleśni):

-

Złożoność projektu pleśni: Skomplikowane geometrie części wymagają bardziej złożonych konstrukcji form, co prowadzi do wyższych opłat projektowych i czasu obróbki.

-

Liczba wnęk: Formy mogą mieć pojedynczą wnękę lub wiele wnęk (np. 2-klamra, 4-klawość, 16-klawisz). Więcej wnęk zwiększa koszty oprzyrządowania, ale obniżają koszty produkcji na części w dużych ilościach.

-

Materiał pleśni: Formy stalowe są trwałe i kosztowne (np. P20, H13, S7), podczas gdy aluminiowe formy są tańsze i szybsze dla maszyny, ale mają krótszą żywotność. Stwardne stalowe formy do produkcji o dużej objętości są najdroższe z góry.

-

Funkcje pleśni: Włączenie gorących biegaczy, działania poboczne (suwaki, podnośniki do podcięcia), złożone systemy wyrzucania lub skomplikowane kanały chłodzenia znacznie zwiększa koszty pleśni.

-

Oczekiwana długość pleśni: Formy zaprojektowane dla milionów cykli będą droższe niż w przypadku dziesiątek tysięcy.

-

-

Wolumen produkcyjny:

-

Gospodarki skali: Formowanie wtryskowe jest bardzo korzystne dla produkcji o dużej objętości. Wraz ze wzrostem objętości początkowy koszt oprzyrządowania jest amortyzowany na większej liczbie części, drastycznie zmniejszając koszt na jednostkę.

-

Wyzwania o niskiej objętości: W przypadku bardzo niskich woluminów (prototypy lub małe przebiegi) formowanie wtryskowe może być produkowane kosztowe ze względu na wysokie koszty oprzyrządowania, dzięki czemu inne procesy, takie jak drukowanie 3D lub obróbka bardziej atrakcyjna.

-

-

Częściowe złożoność:

-

Geometryczne zawiłości: Części o złożonych cechach, podcięcie, cienkie ściany, ścisłe tolerancje lub bardzo drobne szczegóły zwiększają złożoność pleśni, czas cyklu i potencjał wad.

-

Wymagania dotyczące wykończenia powierzchni: Wysoce wypolerowane lub skomplikowane teksturowane wykończenia wymagają droższych procesów wykończenia pleśni i potencjalnie dłuższych czasów cyklu.

-

Wymagania tolerancji: Boczne tolerancje wymagają bardziej precyzyjnego obróbki pleśni i surowszej kontroli procesu, zwiększając koszty.

-

-

Koszty pracy i koszty ogólne:

-

Wynagrodzenie operatora maszyny: Koszt personelu do obsługi i monitorowania maszyn.

-

Kontrola jakości: Praca do inspekcji, testów i dokumentacji.

-

Montaż i przetwarzanie końcowe: Jeśli wymagane jest malowanie, poszycie lub złożony montaż, zwiększają one znaczne koszty siły roboczej i materiałów.

-

Zużycie energii: Moc wymagana dla wtryskowej maszyny do formowania, suszarek, chłodniców i sprzętu pomocniczego.

-

Obiekt narzutowy: Czynsz, media, konserwacja, administracja.

-

-

Czas cyklu:

-

Czas potrzebny do wyprodukowania jednej części (lub jednego strzału z formy wielokrotności). Krótsze czasy cyklu przekładają się bezpośrednio na niższe koszty produkcji na części, ponieważ na godzinę można wytwarzać więcej części. Pod wpływem projektu części (grubość ściany, chłodzenie), właściwości materiału i parametry procesu.

-

Strategie oszczędzania kosztów

Wdrożenie inteligentnych strategii może znacznie zmniejszyć całkowity koszt projektów formowania wtrysku ABS bez uszczerbku dla jakości.

-

Optymalizacja projektu części (projekt produkcji - DFM):

-

Uproszczenie geometrii: Zmniejszyć niepotrzebne cechy; Skonsoliduj części w celu zminimalizowania montażu.

-

Jednolita grubość ściany: Projektuj o spójnej grubości ściany w celu skrócenia czasu cyklu, zapobieganie defektom (znaki zlewu, osnowie) i zapewnić łatwiejsze formowanie.

-

Mądrze włącz żebra i gussets: Użyj ich dla wytrzymałości zamiast zwiększania ogólnej grubości ściany.

-

Dodaj szkic kąty: Zapewnienie odpowiedniego szkicu dla łatwego wyrzucania, skracania czasu cyklu i zużycia pleśni.

-

Użyj promieni i filetów: Zmniejsz stężenie stresu, poprawić i zwiększyć siłę części, co może zapobiec awarii i przeróbce.

-

Zminimalizować podcięcia: Podcięcia często wymagają kosztownych działań pobocznych w formie. Projektuj, aby ich uniknąć, jeśli to możliwe, lub użyj alternatywnych funkcji, takich jak żywe zawiasy lub snap, w stosownych przypadkach.

-

-

Skrócenie czasu cyklu:

-

Wydajny system chłodzenia: Zaprojektuj formę z zoptymalizowanymi kanałami chłodzenia do szybkiego i jednolitego rozpraszania ciepła.

-

Wybór materiału: Wybierz ocenę ABS o dobrych właściwościach przepływu i odpowiednią temperaturę odchylenia ciepła, która umożliwia szybsze chłodzenie.

-

Optymalizacja procesu: Prędkość wtrysku, ciśnienie i czas chłodzenia do minimum wymaganego dla części wysokiej jakości.

-

Systemy Hot Runner: Zainwestuj w formy gorących biegaczy w produkcję o dużej objętości, aby wyeliminować odpady biegacza i często znacznie skrócić czas cyklu.

-

-

Minimalizowanie złomu i odpadów:

-

Optymalne suszenie: Upewnij się, że ABS jest dokładnie wysuszony, aby zapobiec wadom rozdzielczości i innym wadom związanym z wilgocią, zmniejszając odrzucone części.

-

Kontrola procesu: Wdrożenie solidnej kontroli jakości i monitorowania procesów, aby wcześnie łapać odchylenia, zapobiegając dużych partiach wadliwych części.

-

Używanie rod: Refind i ponowne użycie świerków i biegaczy (z systemów Cold Runner) i niekrytycznych odrzuconych części, pod warunkiem, że właściwości materiałowe nie są znacząco zdegradowane.

-

-

Inwestycja strategiczna:

-

Dopasuj formę do głośności: Wybierz materiały do formy i złożoność odpowiednie dla prognozowanego objętości produkcyjnej. Nie zinwestuj w stalową stalową formę na krótki przebieg produkcyjny.

-

Standardowe komponenty: Wykorzystaj standardowe podstawy pleśni, szpilki wyrzucające i inne komponenty w miarę możliwości zmniejszenia niestandardowych kosztów obróbki.

-

-

Automatyzacja:

-

Zainwestuj w robotykę w celu usunięcia części, degatyzacji i wtórnych, aby obniżyć koszty pracy i zwiększyć spójność w seriach o dużej objętości.

-

Zgodność środowiskowa i regulacyjna

Na coraz bardziej zglobalizowanym i świadomym dla środowiska rynku producenci wykorzystujący formowanie wtryskowe ABS muszą poruszać się po złożonej sieci przepisów środowiskowych i dyrektyw zrównoważonego rozwoju. Zgodność z tymi standardami jest nie tylko obowiązkiem prawnym, ale także krytycznym aspektem odpowiedzialności korporacyjnej i dostępu do rynku.

ROHS, zasięg i względy Prop 65

Te trzy przepisy należą do najważniejszych dla materiałów i produktów zawierających tworzywa sztuczne, takie jak ABS:

-

ROHS (Dyrektywa ograniczenia substancji niebezpiecznych):

-

Zakres: Przede wszystkim dyrektywa UE (2011/65/UE), która ogranicza zużycie określonych materiałów niebezpiecznych do produkcji różnych rodzajów urządzeń elektronicznych i elektrycznych (EEE). Jest on ściśle powiązany z dyrektywą Weee (sprzęt elektryczny i elektroniczny).

-

Znaczenie dla ABS: ABS jest szeroko stosowany w obudowach i komponentach EEE. Producenci muszą upewnić się, że stosowane przez nich oceny ABS nie zawierają ograniczonych substancji (np. Ołów, kadmu, rtęci, chromu sześciowartościowego, niektórych ftalanów) powyżej określonych progów. Wielu renomowanych dostawców ABS oferuje oceny i certyfikaty zgodne z ROHS.

-

Uderzenie: Nieprzestrzeganie może prowadzić do zakazu produktów sprzedaży w UE i innych regionach, które przyjęły podobne przepisy, znaczące grzywny i szkody reputacyjne.

-

-

Zasięg (rejestracja, ocena, autoryzacja i ograniczenie chemikaliów):

-

Zakres: Kolejna kompleksowa regulacja UE (WE nr 1907/2006) regulująca produkcję i stosowanie substancji chemicznych oraz ich potencjalny wpływ na zdrowie ludzkie i środowisko. Wymaga to od firm rejestracji, oceny i potencjalnego ubiegania się o autoryzację chemikaliów, które wytwarzają lub importują do UE.

-

Znaczenie dla ABS: Podczas gdy ABS jako polimer jest ogólnie uważany za „substancję w artykule”, poszczególne monomery (akrylonitryl, butadien, styren) i wszelkie dodatki stosowane w jego sformułowaniu podlegają zasięgu. Dostawcy muszą upewnić się, że ich preparaty ABS są zgodne z zasięgiem, szczególnie w odniesieniu do substancji o bardzo wysokim obawie (SVHC) wymienione na liście kandydatów. Ostatnie poprawki do osiągnięcia, takie jak te ograniczające celowo dodane mikroplastyki, mogą również wpływać na określone zastosowania lub dodatki.

-

Uderzenie: Zapewnia, że chemikalia w ABS i jego produkcja są bezpiecznie zarządzane w całym łańcuchu dostaw, wpływając na pozyskiwanie i formułowanie surowców.

-

-

California Propozycja 65 (Prop 65 - Ustawa o bezpiecznej wodzie pitnej i toksycznej egzekwowania prawa z 1986 r.):

-

Zakres: Prawo Kalifornii wymagające przedsiębiorstw do zapewnienia Kalifornijczykom ostrzeżeń o znacznym narażeniu na chemikalia, które powodują raka, wady wrodzone lub inne szkody reprodukcyjne. Lista chemikaliów (ponad 900) jest szeroka i regularnie aktualizowana.

-

Znaczenie dla ABS: Podczas gdy sam ABS nie jest bezpośrednio wymieniony, niektóre z jego składowych monomerów (takich jak styren lub akrylonitryl) lub wspólne dodatki (takie jak niektóre opóźnienia płomienia lub plastyfikatory) znajdują się na liście Prop 65. Jeśli gotowa część ABS zawiera te chemikalia powyżej pewnych poziomów „bezpiecznego portu” i naraża na nich konsumentów, może być wymagana etykieta ostrzegawcza dla produktów sprzedawanych w Kalifornii.

-

Uderzenie: Wymaga staranności w wyborze materiałów i, jeśli to konieczne, zastosowanie jasnych i rozsądnych etykiet ostrzegawczych, szczególnie w przypadku produktów konsumenckich. Producenci często przeprowadzają oceny ryzyka lub stosują ostrzeżenia z ostrożności.

-

Recykling infrastruktury i rozważania dotyczące końca życia

Oprócz zgodności regulacyjnej szerszy dążenie do gospodarki o obiegu zawartym wpływa na to, jak ABS jest postrzegany i zarządzany na końcu życia.

-

Zdolność do recyklingu AB: ABS jest termoplastycznym, co oznacza, że teoretycznie można wielokrotnie stopić i ponownie przetwarzać. To sprawia, że mechanicznie jest recyklingowy, często poprzez niszczenie, mycie i ponowne naftowanie.

-

Wyzwania w recyklingu infrastruktury: Pomimo możliwości recyklingu ABS często stoi przed wyzwaniami w powszechnych strumieniach recyklingu komunalnego (kolekcja krawężnika), ponieważ często kończy się w złożonych mieszankach materiałów w odpadach elektronicznych (e-odpadach) lub towarach trwałych. To sprawia, że wydajne sortowanie i wysokiej jakości produkcja recyklingu jest trudna do kolekcji na dużą skalę.

-

Inicjatywy branżowe: Wielu producentów bada sposoby włączenia post-konsumera (PCR) i recyklingu ABS z recyklingu (PIR). Postępy w zakresie sortowania technologii (takich jak separacja elektrostatyczna) i rozwój metod recyklingu chemicznego (depolimeryzacja) oferują obiecujące możliwości dla bardziej skutecznego i wyższej jakości recyklingu ABS w przyszłości, mając na celu zamknięcie pętli na tym cennym materiale.

Ostatnie postępy i przyszłe trendy

Krajobraz formowania wtrysku ABS nie jest statyczny. Ciągłe badania i rozwój przekraczają granice tego, co jest możliwe, zajmują się nowymi wymaganiami rynku i dążąc do bardziej zrównoważonych metod produkcji.

Innowacje w materiałach ABS

Wszechstronność ABS jest stale rozszerzana poprzez rozwój nowych ocen o ulepszonych i wyspecjalizowanych właściwościach, zaspokajając coraz większy zakres zastosowań.

-

Opracowanie nowych ocen ABS o ulepszonych właściwości:

-

Ulepszona opóźnienie płomienia (FR ABS): Oprócz standardowych klas FR, nowe preparaty oferują jeszcze wyższe oceny V-0 (na UL 94) o zmniejszonej zawartości halogenu lub całkowicie wolnym od halogenu opcji, zajmujące się problemami środowiskowymi i bezpieczeństwa.

-

Zwiększona odporność na ciepło: Nowe mieszanki ABS i stopy (np. Stopy PC/ABS) są opracowywane w celu wytrzymania wyższych temperatur, rozszerzając ich użycie w komponentach motoryzacyjnych poniżej hodowli lub bardziej wymagających obudowa elektronicznych.

-

Ulepszona stabilność UV: W przypadku zastosowań na zewnątrz nowe oceny ABS stabilowane UV oferują doskonałą odporność na degradację, zanikanie kolorów i utratę nieruchomości po przedłużającej się ekspozycji na słońce, zmniejszając potrzebę kosztownych powłok po rozprawie.

-

ABS klasy medycznej: Opracowanie ocen o zwiększonej biokompatybilności, lepszej oporności na sterylizację (np. Na promieniowanie gamma) i identyfikowalność w przypadku surowych wymagań urządzeń medycznych.

-

Preparaty o wysokiej glosie i niskiej połysku: Materiały zoptymalizowane w celu konsekwentnego osiągania określonych wykończeń estetycznych bezpośrednio z formy, zmniejszając poleganie na operacjach malarstwa wtórnego.

-

Przewodzący i antytatyczny ABS: Gatunki z określonymi dodatkami w celu zapewnienia przewodności elektrycznej lub rozproszenia ładunków statycznych, kluczowych dla wrażliwych elementów elektronicznych lub środowisk wybuchowych.

-

Postępy w technologii formowania wtrysku

Postęp technologiczny w maszynach do formowania wtrysku i sprzęcie pomocniczym prowadzi do bardziej precyzyjnych, wydajnych i inteligentnych procesów produkcyjnych.

-

Automatyzacja i robotyka:

-

Zwiększona integracja ramion robotycznych do zautomatyzowanego usuwania części, degatowania, wkładek ładowania, montażu i opakowania. Zmniejsza to koszty pracy, poprawia spójność cyklu i minimalizuje błąd ludzki.

-

Wspólne roboty (coboty) zyskują również przyczepność, współpracując z operatorami ludzkimi w bardziej elastycznych komórkach produkcyjnych.

-

-

Systemy monitorowania i sterowania procesem:

-

Akwizycja danych w czasie rzeczywistym: Zaawansowane czujniki w formie i maszynie zbierają teraz ogromne ilości danych na temat temperatury, ciśnienia, prędkości przepływu i profili chłodzenia w czasie rzeczywistym.

-

Analityka predykcyjna i integracja AI: Do analizy tych danych wykorzystywane są algorytmy sztucznej inteligencji i uczenia maszynowego, przewiduje potencjalne wady przed ich wystąpieniem, optymalizowanie parametrów procesu autonomicznie i identyfikuj wzorce ciągłego doskonalenia.

-

Kontrola zamkniętej pętli: Systemy, które automatycznie dostosowują parametry maszyny (np. Prędkość wtrysku, ciśnienie trzymające) w odpowiedzi na informacje zwrotne w czasie rzeczywistym, zapewniając spójną jakość części pomimo drobnych zmian materiałowych lub środowiskowych.

-

Monitorowanie oparte na chmurze: Zdalne możliwości monitorowania i sterowania umożliwiają producentom zarządzanie wieloma maszynami w różnych lokalizacjach i rozwiązywanie problemów z dowolnego miejsca.

-

-

Precyzja i mikro-oblewy: Postępy w technologii kontroli maszyn i pleśni umożliwiają produkcję coraz mniejszych i bardziej skomplikowanych części ABS o wyjątkowo ciasnych tolerancjach, otwierając nowe możliwości w urządzeniach medycznych, mikroelektronice i wyspecjalizowanych produktach konsumenckich.

Zrównoważone praktyki

Wraz z rosnącą świadomością środowiskową przemysł formowania wtrysku, w tym przetwarzanie ABS, kładzie większy nacisk na zrównoważony rozwój.

-

Recykling Materiały ABS:

-

Zwiększone użycie po konsumenta i poindustrialnym rolenie: Trwają wysiłki w celu włączenia większej liczby recyklingu ABS do nowych produktów bez znaczącego kompromisu w zakresie wydajności. Obejmuje to solidne programy gromadzenia i sortowania.

-

Recykling chemiczny: Pojawiające się technologie badają procesy chemiczne w celu rozbicia polimerów ABS w ich składowe monomery, które można następnie przemyśleć w ABS o jakości dziewiczej, oferując prawdziwą gospodarkę o obiegu obiektowym dla materiału.

-

-

Zmniejszenie zużycia energii:

-

Całkowicie elektryczne maszyny do formowania wtrysku: Maszyny te są znacznie bardziej energooszczędne niż tradycyjne maszyny hydrauliczne, zużywając mniej energii, wytwarzając mniej ciepła i oferując większą precyzję.

-

Zoptymalizowane systemy chłodzenia: Bardziej wydajne agregaty chłodniczych i chłodzenia pleśni zmniejszają zapotrzebowanie na energię na kontrolę temperatury.

-

Odzyskiwanie ciepła odpadów: Systemy zaprojektowane do przechwytywania i ponownego wykorzystania ciepła odpadowego wytwarzanego podczas procesu formowania.

-

-

Bio i degradowalne alternatywy (faza badań): Choć trudne dla termoplastów wydajności, takich jak ABS, badania nadal opracowują biodegradowalne polimery, które mogą potencjalnie służyć podobnym zastosowaniom w perspektywie długoterminowej, zmniejszając poleganie na paliwach kopalnych.

-

Lekka: Strategie projektowe koncentrujące się na zmniejszeniu użytkowania materiałów przy jednoczesnym utrzymaniu integralności części przyczyniają się do niższego zużycia surowca i zmniejszenia energii do transportu.