I. Definicja i przejawy znaków stresowych

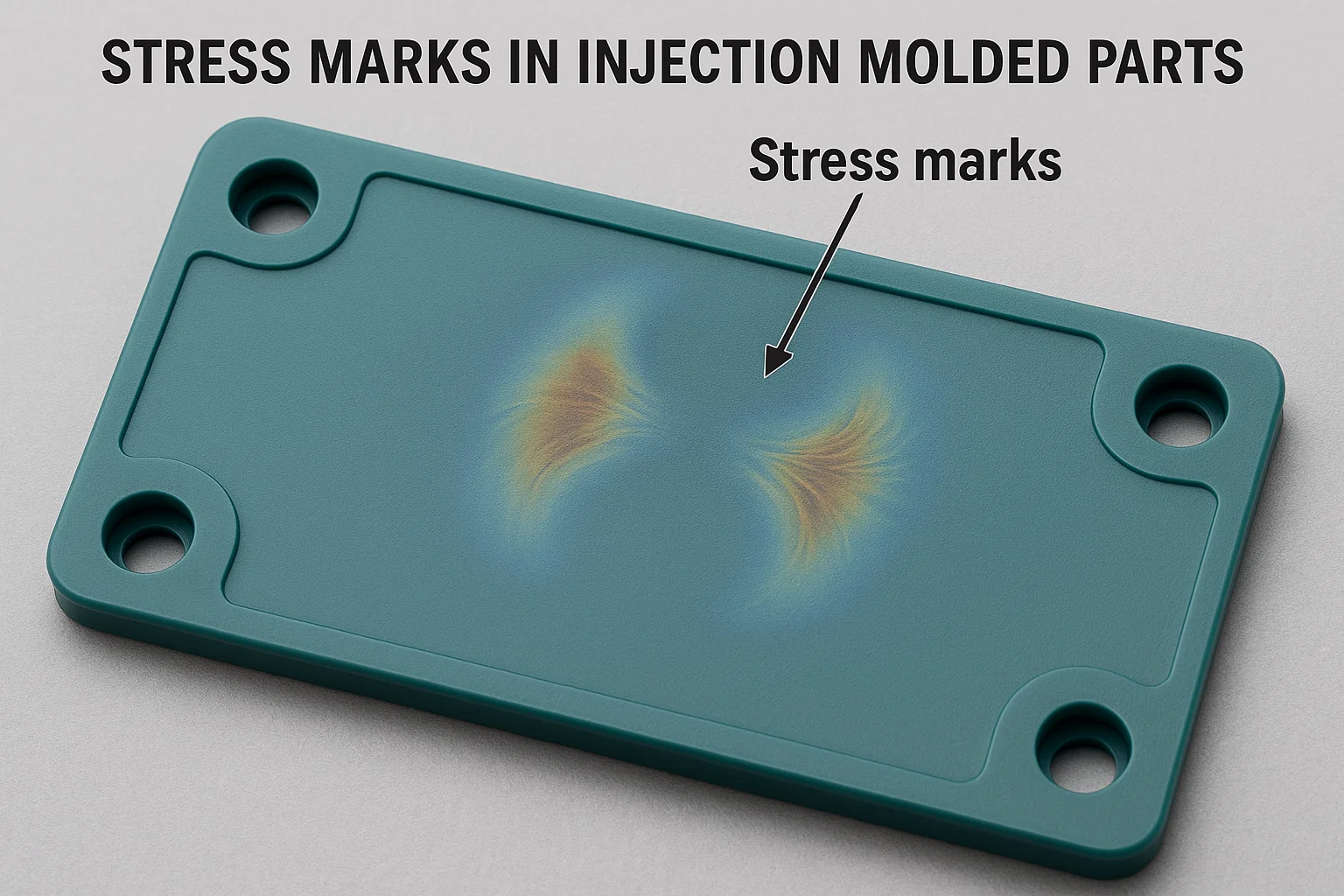

Znaki naprężeń w częściowych częściach wtrysku to wady powierzchni spowodowane zlokalizowanym stężeniem naprężeń, wyglądającym jako błyszcząca lub nierówna konsystencja. Wspólne lokalizacje obejmują:

- Wizualne rozbieżności : Bardziej zauważalne na ciemnych częściach, przypominających „linie duchów” lub nierównomierne cieniowanie.

- Funkcje pozycyjne : Często występują w pobliżu końców przepływu, linie spoiny i obszarów z nierównomiernym chłodzeniem.

Ii. Analiza przyczyny pierwotnej

1. Wady projektowania pleśni

- Nieprawidłowy projekt bramy : Małe bramy lub słabe umieszczanie prowadzą do wysokich szybkości ścinania i gradientów temperatury.

- Nagłe zmiany grubości ściany : Zmiany grubości przekraczające 30% powodują nierównomierny skurcz (np. Obszary cienkościenne ograniczają skurcz, generując naprężenie rozciągające).

- Nieodpowiednie odpowietrzanie : Pułapki gazowe w liniach rozstania lub końce przepływu powodują zlokalizowane przegrzanie i turbulencje przepływu.

- Ostre zakątki i projektowanie żebra : Wysoki odporność na przepływ pod ostrymi kątami; Żeberka grubsze niż 40% -60% głównej grubości ściany zakłócają jednolitość chłodzenia.

2. Problemy parametrów procesu

- Nadmierna prędkość/ciśnienie wtrysku : Wysokie naprężenie ścinające i orientacja molekularna zwiększają naprężenie resztkowe.

- Zarządzanie temperaturą : Niska temperatura stopu lub nierównomierne chłodzenie formy (np. Słabo zaprojektowane kanały chłodzenia) wzmacnia różnice skurczowe.

- Niewystarczające ciśnienie w pakowaniu : Krótki czas pakowania lub niskie ciśnienie nie kompensuje kurczenia się, powodując ślady zlewu i znaki naprężenia w grubych sekcjach.

3. Charakterystyka materialna

- Wysoki wskaźnik przepływu stopu (MFI) : Nadmiernie płynne materiały promują orientację molekularną i nierównomierne skurcz.

- Efekty krystaliczności : Materiały krystaliczne (np. PP, PA) są wrażliwe na szybkości chłodzenia; Obszary gęstej ściany rozwijają różnice w krystaliczności.

- Segregacja addytywna : Wypełniacze takie jak włókna szklane gromadzą się na końcach przepływu, osłabiając wiązanie międzyfazowe.

4. Ograniczenia projektowania produktu

- Bez uniwersyjna grubość ściany : Przykłady obejmują laptopowe okładki o 40% -60% zmian grubości.

- Słabe umieszczanie linii spoiny : Znaki naprężeń tworzą się, gdy linie spoiny pokrywają się z powierzchniami kosmetycznymi.

Iii. Kompleksowe rozwiązania

1. Optymalizacja projektowania pleśni

- Modyfikacje bramy : Powiększ bramy (np. 1,5 mm → 2,0 mm); Przyjmij wentylator lub nakładaj bramy, aby zmniejszyć ścinanie.

- Przejścia stopniowej grubości : Dodaj promienie (≥0,5 × grubość ściany) przy nagłe zmiany; Studia przypadków wykazują 80% zmniejszenie znaku stresu.

- Ulepszone odpowietrzanie : Dodaj szczeliny wentylacyjne (głębokość 0,02-0,04 mm) na końcach przepływu; Używaj porowatej stali lub wstaw wentylacje.

- Chłodzenie konformalne : Wdrożyć konformalne kanały chłodzenia, aby ograniczyć zmianę temperatury do ± 5 ° C.

2. Dostosowania procesu

- Kontrola temperatury : Podnieś temperaturę stopu o 10-20 ° C (np. PA66: 270 ° C → 290 ° C) i temperatura formowania o 20-30 ° C (np. ABS: 60 ° C → 80 ° C).

- Wstrzyknięcie wieloetapowe : Zacznij od niskiej prędkości (30% -50% maks.) W celu wstępnego napełniania, a następnie przejdź na dużą prędkość; Ustaw ciśnienie pakowania na 70% -90% ciśnienie wtrysku.

- Wydłużony czas pakowania : Zwiększ z 2s do 4, aby złagodzić skurcz i naprężenie resztkowe.

3. Modyfikacje materiałowe

- Materiały o niskim poziomie : Dodaj 30% talku do PP, zmniejszając skurcz z 1,8% do 0,8%.

- Dodatki do przepływu : 0,1%-0,5%smarów na bazie silikonu obniżają lepkość stopu o 10%-20%.

- Kompatybilność z włókien : Traktuj szklane włókna z środkami sprzęgającymi, aby zminimalizować naprężenie międzyfazowe.

4. Przetwarzanie i testowanie

- Wyżarzanie : Części PC wyżarzone w temperaturze 120 ° C przez 2 godziny eliminują 60% -80% stres wewnętrzny.

- Wykrywanie stresu : Użyj spolaryzowanego zanurzenia światła lub rozpuszczalnika (np. ABS w lodowatym kwasie octowym przez 2 minuty) do analizy jakościowej.

Iv. Studia przypadków

Przypadek 1: Znaki stresowe dotyczące broni zabawek

- Wydanie : PP 10% GF część wykazała znaki naprężenia na żebrach (50% różnica grubości).

- Naprawić : Zmniejsz grubość żebra do 40% głównej ściany; Dodaj promienie; Niższe ciśnienie pakowania (80MPA → 60MPA); Podnieś temperaturę formy (60 ° C → 80 ° C).

- Wynik : 100% eliminacja; Wydajność wzrosła z 70% do 95%.

Przypadek 2: Znaki naprężenia osłony laptopa

- Wydanie : Część ABS PC miała znaki naprężenia z powodu niedopasowania ściany 0,9 mm/1,5 mm.

- Naprawić : Brama zmiany położenia, aby najpierw wypełnić grube obszary; Podnieś temperaturę formy (90 ° C → 110 ° C); Wydłużyć pakowanie do 6s.

- Wynik : Redukcja o 90%; 98% wskaźnik przepustki kosmetyczny.

V. Podsumowanie

Łagodzenie znaku stresu wymaga multidyscyplinarnej optymalizacji:

- Projekt zapobiegawczy : Ogranicz zmienność grubości ściany (≤20%); Użyj promieni i zrównoważonych biegaczy.

- Przetwarzanie precyzyjne : Kontrola temperatury/ciśnienia gradientu z odpowiednim pakowaniem.

- Wybór materiału : Priorytetyzuj materiały o niskim ogrodzeniu, wysoko przepływu; W razie potrzeby użyj modyfikatorów.

Systematyczne ulepszenia zwiększają estetykę, wydajność mechaniczną i efektywność kosztową.