Warpage jest jedną z najczęstszych wad jakości formowanie wtryskowe , wynikające z złożonych czynników, takich jak właściwości materiału, projektowanie pleśni, parametry procesu i przetwarzanie.

1. Optymalizacja parametrów procesu

Kontrola temperatury

Temperatura pleśni: Rozbieżności temperatury między połówkami pleśni mogą powodować nierównomierne chłodzenie i naprężenie szczątkowe. Użyj czujników temperatury do monitorowania i utrzymania różnicy temperatury w granicach ± 3 ° C.

Regulacja temperatury stopu: Nadmierna temperatura stopu zwiększa rozszerzenie cieplne. Ustaw temperaturę stopu na podstawie temperatury przejścia szklanego materiału (TG). Na przykład ABS PC powinien być przetwarzany w temperaturze 240–280 ° C.

Regulacja ciśnienia i pomiaru czasu

Otrzymanie optymalizacji ciśnienia: Ciśnienie utrzymywania znacząco wpływa na skurcz. W przypadku materiałów PP ciśnienie trzymania stanowi ~ 40% wypaczenia. Użyj dwustopniowej strategii trzymania: wysokie ciśnienie początkowe, aby zrekompensować skurcz, a następnie niskie ciśnienie, aby zminimalizować naprężenie szczątkowe.

Wydłużony czas chłodzenia: niewystarczające chłodzenie prowadzi do skurczu po żądaniu. Określ krytyczne czasy chłodzenia eksperymentalnie i dodaj 10–15% bufor.

Prędkość wtrysku i równowaga przepływu

Segmentowana kontrola wtrysku: szybki wtrysk zmniejsza przedwczesne chłodzenie, ale wymaga równowagi przepływu, aby uniknąć wypaczenia. Użyj analizy przepływu pleśni (np. Ploplow), aby symulować i optymalizować krzywe prędkości wtrysku.

Przelewane studnie: Dodaj studzienki przepełnienia w punktach końcowych przepływu, aby bilansować ciśnienie napełniania i zmniejszyć wypaczenie przepływowe.

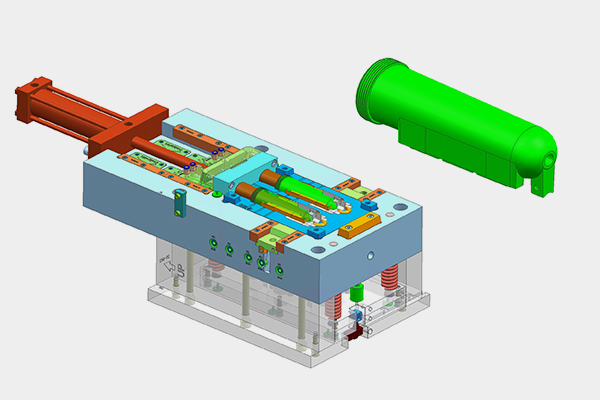

2. Ulepszenia projektu pleśni

Optymalizacja systemu bramkowania

Pozycjonowanie bram: Umieść bramy na jednym końcu części, aby zmniejszyć efekty „przepływu fontanny” (np. Częściowe wypażenie w kształcie litery U). W przypadku części symetrycznych użyj wielopunktowych zrównoważonych bramek.

Rozmiacze biegaczy: Zwiększ przekrój biegacza w celu zmniejszenia odporności na przepływ, szczególnie w przypadku materiałów o wysokiej żywotności (np. PA GF). Główna średnica biegacza powinna przekraczać 1,5 razy maksymalną grubość ściany części.

Innowacje w systemie chłodzenia

Kanały chłodzenia konformacyjne: Użyj kanałów konformalnych z nadrukiem 3D, aby osiągnąć jednolite chłodzenie w złożonych geometriach, zmniejszając różnice temperatury o> 50%.

Kontrola temperatury dynamicznej formy: Zaimplementuj zlokalizowane moduły ogrzewania/chłodzenia, aby dynamicznie regulować temperaturę pleśni (np. Szybkie ogrzewanie w obszarach cienkościennych w celu zmniejszenia naprężenia ścinającego).

Ulepszenie sztywności strukturalnej

Materiały do formy o wysokiej wytrzymałości: Użyj stali stopowych (np. H13, S136) i zwiększ grubość ściany pleśni (≥50 mm), aby odprężyć deformację sprężystą pod wysokim ciśnieniem.

Wzmocnione struktury wsporcze: Dodaj żebra lub filary wsporcze w krytycznych obszarach (np. Linie rozstarkowe, suwaki), poprawa sztywności o 30–50%.

3. Wybór materiału i modyfikacja

Materiały o niskim poziomie

Materiały wzmocnione: dodatki do włókna szklanego (GF) lub włókna węglowego (CF) zmniejszają skurcz. Na przykład 30%GF PA6 wykazuje kurczenie się podłużne o 0,3–0,5%.

Mieszanki polimerowe: mieszanki takie jak PP/EPDM lub ABS/PC Balance Balance Anizotropic Skurcz, zmniejszając wypaczenie o 20–40%.

Materiały biologiczne i recyklingowe

Plastiki oparte na bio: PLA lub PHA wykazują 10–15% niższy skurcz niż materiały konwencjonalne, odpowiednie do zastosowań o niskiej stresu, takich jak opakowanie żywności.

Wstępna obróbka materiału recyklingu: Dostosuj krystaliczność i suchą recykling PET (wilgoć ≤0,02%) w celu złagodzenia niestabilności wymiarowej wywołanej degradacją.

4. Zaawansowane technologie procesowe

Optymalizacja oparta na AI

Algorytmy uczenia maszynowego: Użyj algorytmów genetycznych do wielokrotności optymalizacji presji i czasu chłodzenia, poprawiając wydajność przez 5x metodami prób i błędów.

Wizualizacja stresu: Zastosuj fotoelastyczność lub korelację obrazu cyfrowego (DIC), aby mapować naprężenie szczątkowe i regulacje procesów.

Techniki temperatury zmiennej formy

Szybkie formowanie cyklu cieplnego (RHCM): Podnieś temperaturę pleśni powyżej TG (np. 120 ° C) podczas napełniania, a następnie szybkie ostygnięcie do 50 ° C po zatrudnieniu, aby wyeliminować znaki przepływu i wypażenie.

Zlokalizowana kontrola temperatury: Selektywnie podgrzewaj grube odcinki, aby zrekompensować różnice skurczowe.

5. Przetwarzanie i inspekcja

Korekta po lakcie

Wykorzystanie termiczne: części cieplne w 80–100 ° C przez 2–4 godziny w celu zmniejszenia naprężenia resztkowego, zmniejszając wypaczenie o 30–50%.

Prostowanie mechaniczne: Zastosuj obciążenia odwrotne (np. Oprawy) do zdeformowanych części, odpowiednie dla materiałów o niskim TG, takich jak PE i PP.

Monitorowanie i informacje zwrotne w czasie rzeczywistym

Wykrywanie wypaczeń w linii: Użyj skanowania laserowego lub systemów optycznych do pomiaru wypaczenia i porównywania z prognozami CAE w celu kontroli zamkniętej pętli.

SPC Kontrola procesu: Zastosuj Six Sigma (DMAIC), aby śledzić wskaźniki defektów, integrując wypaczenie z krytycznymi punktami kontrolnymi (CPS), aby ograniczyć wady do ≤3%.

6. Studia przypadków

Przypadek 1: Motoryzacyjny przedni wspornik U Warpage w kształcie litery U.

Problem: wypaczenie 1,2 mm w nieobsługiwanych końcach z powodu otwartej struktury.

Rozwiązania:

Przeniesiona brama z środka do jednego końca dwustopniowego ciśnienia trzymania (początkowe 80 MPa, zmniejszanie się o 5 MPa/s).

Dodano konformalne kanały chłodzenia, zmniejszając różnicę temperatur z 15 ° C do 5 ° C.

Przełączono na PA66 30%GF, obniżając kurczenie się z 1,2%do 0,4%.

Wynik: Warpage zmniejszył się do 0,3 mm (w granicach tolerancji ± 0,5 mm).

Przypadek 2: Sparowanie z tyłu smartfona cienkościen

Problem: 0,5 mm wypażenie w pokrywie ABS o grubości 0,8 mm z powodu krótkich strzałów.

Rozwiązania:

Zoptymalizowany układ żebra za pomocą analizy przepływu pleśni, poprawiając bilans przepływowy o 90%.

Zastosowana temperatura formy dynamicznej (110 ° C podczas napełniania, 60 ° C podczas chłodzenia).

Skorygowane parametry: Czas wypełnienia Zmniejszony z 1,2S do 0,8S, utrzymując ciśnienie na 60 MPa.

Wynik: Warpage zmniejszyła się do 0,1 mm, wydajność wzrosła z 75% do 95%.

Streszczenie

Rozstrzyganie wtrysku formowanie wypaczenia wymaga holistycznego podejścia „proces-przetwarzanie materiału”:

Materiał: Priorytetyzuj materiały o niskim poziomie, o wysokiej sznurku z mieszankami lub wzmocnieniami.

Proces: Optymalizuj parametry przy użyciu AI i zmiennych temperatur pleśni, aby zminimalizować naprężenie szczątkowe.

Forma: wdrożyć konformalne chłodzenie i zrównoważone bramkowanie, jednocześnie zwiększając sztywność strukturalną.

Kontrola: Przyjmij monitorowanie w czasie rzeczywistym i kontrolę procesu statystycznego w celu szybkiego łagodzenia wad.

Synernizując te strategie, producenci mogą systematycznie rozwiązywać wypaczenie, zwiększyć precyzję i spełniać rygorystyczne wymagania w branży motoryzacyjnej, elektronicznej i innych branż o wysokiej wartości.