Wprowadzenie do przekraczania i wiązania wyzwań

Overmolding jest transfLubmacyjnym procesem produkcyjnymW w którym jeden materiałW zwykle miękki termoplastyczny elastomer (TPE) lub guma, jest fLubmowany bezpośrednio na lub około drugiego, sztywnego materiału (podłoże). Ta technika jest niezwykle wszechstronna, co pozwala na tworzenie komponentów o wielu właściwościach materiału w jednej części. Pomyśl o wygodnym, niestosowanym uchwycie na narzędziu, wodoodpornym uszczelnieniu na urządzeniu elektronicznym lub estetycznych wielobarowych projektach produktów konsumenckich.

Korzyści płynące z przeważania są liczne: ulepszona ergonomia, ulepszona estetyka, tłumienie hałasu i wibracji, izolacja elektryczna i uproszczony montaż poprzez eliminowanie potrzeby klejów lub elementów mocujących. Jednak sukces przeważania zależy od jednego krytycznego czynnika: Osiągnięcie silnej, stałej więzi między dwoma odrębnymi materiałami.

Bez solidnej więzi, przewyższone części mogą cierpieć z powodu powszechnych i frustrujących problemów, takich jak Separacja materiałowa, obieranie, bulgotanie lub rozwarstwienie . Wyobraź sobie miękki uchwyt odłączający się od jego sztywnego rdzenia lub uszczelnioną elektroniczną obudowę zawodową z powodu wnikania wilgoci. Te awarie nie tylko zagrażają funkcjonalności produktu i trwałości, ale mogą również prowadzić do kosztownych roszczeń gwarancyjnych, wycofania produktów i znacznego uszkodzenia reputacji marki.

Zrozumienie nauki o wiązaniu materialnym w przeważaniu

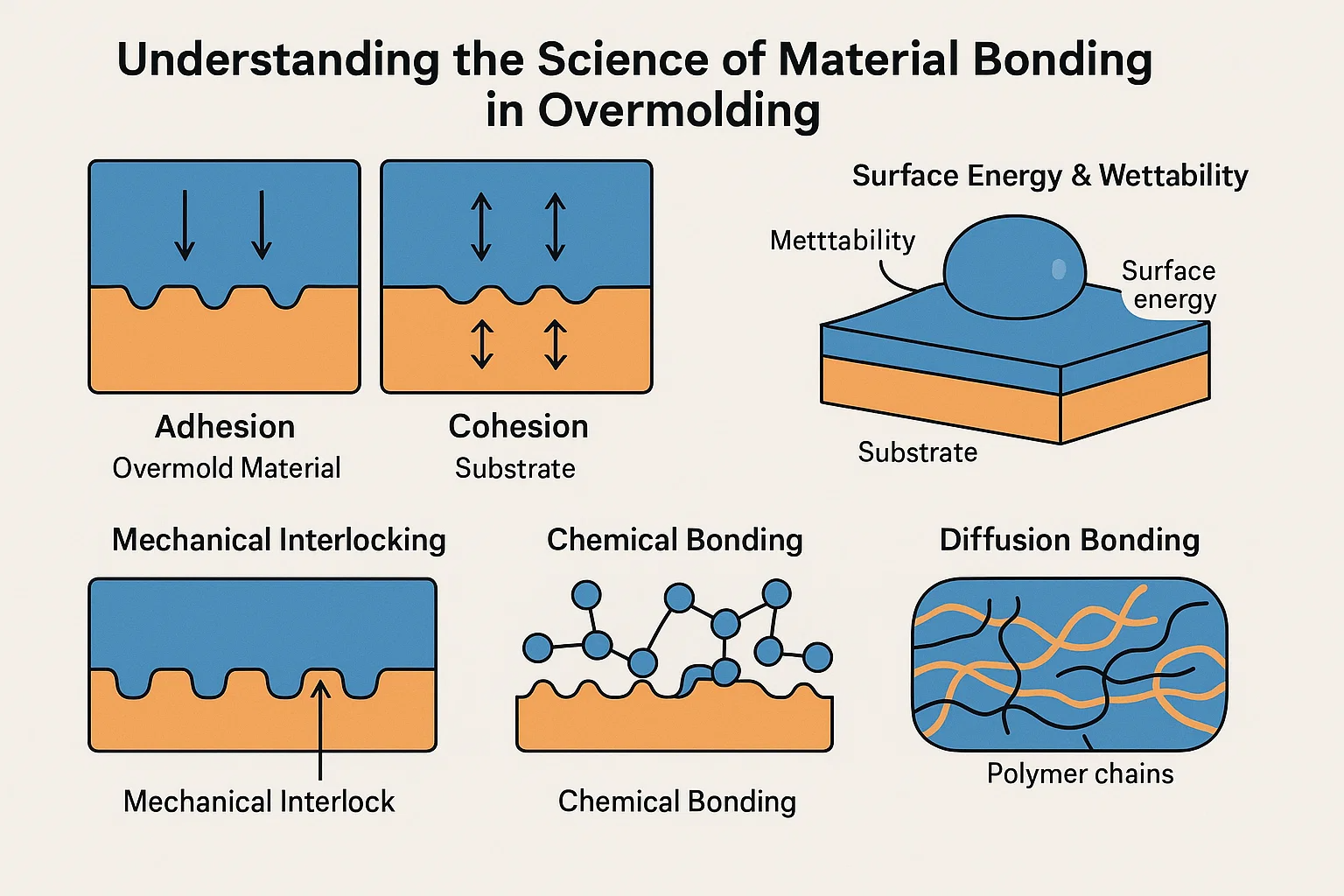

Osiągnięcie stałej więzi w przekroczeniu nie jest magią; Jest to nauka zakorzeniona w tym, jak materiały oddziałują na poziomie mikroskopowym. Aby naprawdę opanować przeważanie, musimy zrozumieć podstawowe zasady przyczepność I spójność oraz jak mają zastosowanie do interfejsu między podłożem a materiałem overmold.

Przyczepność odnosi się do sił atrakcyjnych między dwoma niepodobny powierzchnie. Pomyśl o tym jak lepką taśmę; Taśma przylega do ściany. W przekroczeniu jest to wiązanie między podłożem (pierwszy materiał) a materiałem overmold (drugi materiał). Silna przyczepność oznacza, że dwa materiały nie łatwo się rozeszły na powierzchnię styku.

Spójność , z drugiej strony, odnosi się do siły wewnętrznej pojedynczy tworzywo. Jeśli twoja lepka taśma łzy, jest to spójna awaria w samej taśmy, a nie niepowodzenie kleju ze ściany. W prześladowaniu oba materiały wymagają dobrej spójnej wytrzymałości, aby zapobiec łzciu lub szczelinowaniu wewnętrznie. Silne pokłady overmold wymaga zarówno doskonałej przyczepności na interfejsie, jak i wystarczającej spójności w każdym materiale.

Centralne dla przyczepności są Energia powierzchniowa I zwilżalność :

-

Energia powierzchniowa: Każdy materiał ma pewną ilość energii na powierzchni. W celu skutecznego wiązania materiał Overmold (w stanie stopionym) zwykle musi mieć Niższa energia powierzchniowa niż podłoże, nad którym płynie. Umożliwia to dokładne rozłożenie stopionego plastiku i „zmoczyć” powierzchnię podłoża.

-

Zwilżalność: Jest to zdolność cieczy (stopiony materiał overmold) do rozprzestrzeniania się na stałej powierzchni (podłoże). Dobra zwilżalność zapewnia, że stopiony plastik może ściśle skontaktować się z podłożem, maksymalizując potencjał wiązania. Wyobraź sobie, że wodę frezuje się na woskowanym samochodzie w porównaniu z rozkładem na czystym szklance; Ten ostatni wykazuje lepszą zwilżalność.

Po spełnieniu tych warunków wchodzą różne mechanizmy wiązania, aby stworzyć to silne, stałe połączenie:

-

Mechaniczne blokowanie: To jest jak mikroskopijna łamigłówka. Stopiony materiał overmold spływa w niewielkie nieprawidłowości, pory lub celowo zaprojektowane cechy (takie jak podcięcia lub otwory) na powierzchni podłoża. Gdy chłodzi i zestala się, fizycznie blokuje się z tymi cechami, tworząc mechaniczną kotwicę, która odpowiada separacji. Jest to często podstawowy mechanizm wiązania, szczególnie gdy kompatybilność chemiczna jest ograniczona.

-

Wiązanie chemiczne: Jest to najsilniejsza forma przyczepności, obejmująca tworzenie się Pierwotne wiązania chemiczne (jak wiązania kowalencyjne lub jonowe) lub siły wtórne (Podobnie jak siły van der Waals, wiązania wodorowe) między cząsteczkami dwóch materiałów na ich interfejsie. Zwykle dzieje się tak, gdy materiały mają podobne struktury chemiczne lub gdy mogą oddziaływać określone grupy reaktywne. Na przykład niektóre stopnie TPE są inżynieralne w celu wiązania chemicznego z określonymi tworzywami inżynierskimi.

-

Wiązanie dyfuzyjne: W niektórych przypadkach, szczególnie w przypadku materiałów, które są chemicznie bardzo podobne i przetwarzane w wysokich temperaturach, łańcuchy polimerowe z przewagi mogą faktycznie Rozproszony i uwikłany z łańcuchami polimerowymi podłoża. Tworzy to prawdziwą sieć przenikającą, skutecznie rozmywa linię między dwoma materiałami i tworząc niezwykle silną, prawie nierozłączną wiązanie. Jest to często widoczne w formowaniu dwóch strzałów, w których oba materiały są tworzywami sztucznymi o podobnych właściwościach stopu.

Kluczowe czynniki wpływające na siłę wiązania

Osiągnięcie doskonałej więzi w przekraczaniu to nie tylko zrozumienie nauki; Chodzi o skrupulatne kontrolowanie kilku praktycznych czynników podczas procesu projektowania i produkcji. Zaniedbanie każdego z nich może znacznie zagrozić końcowej sile wiązania.

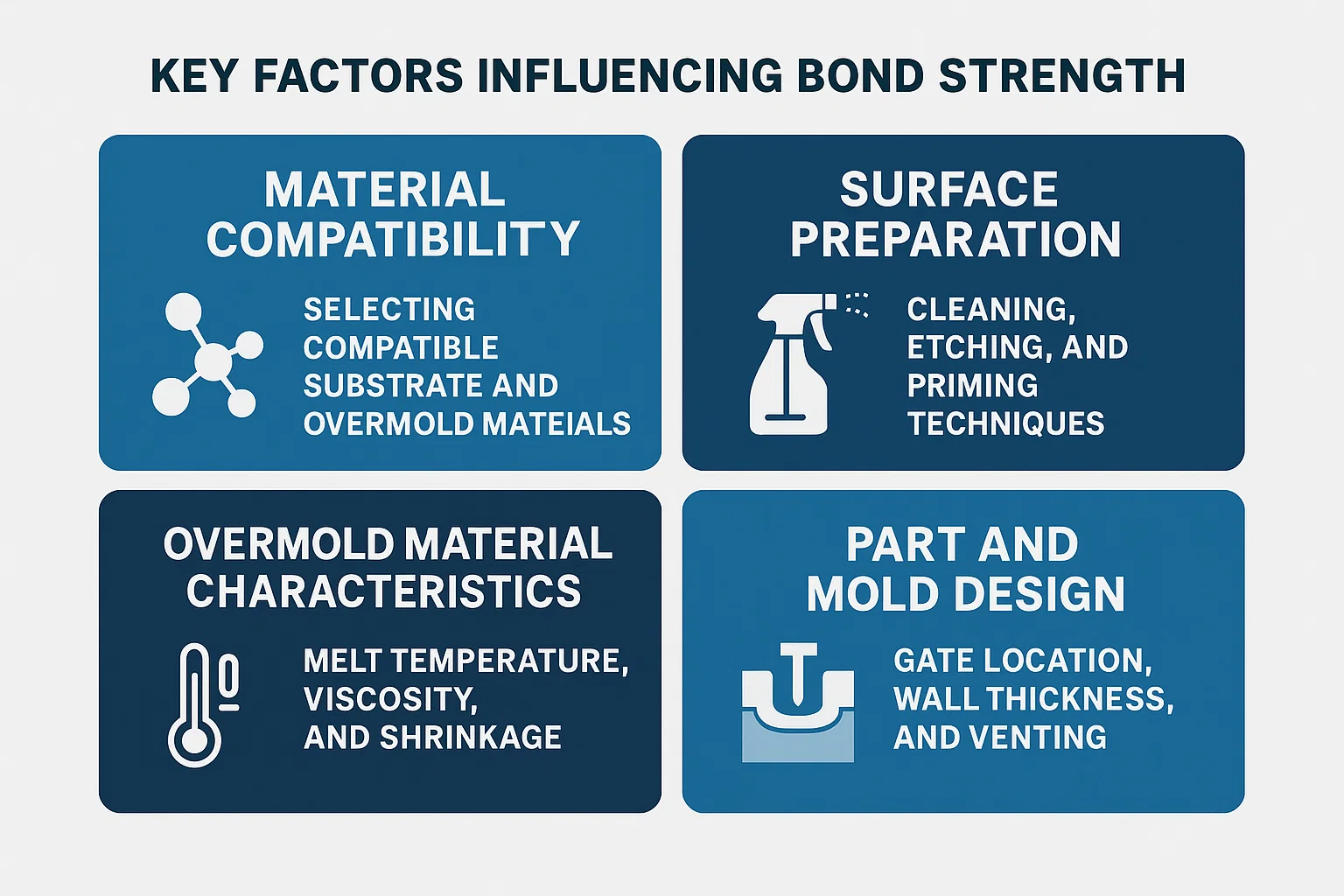

1. Kompatybilność materiału: Wybór kompatybilnego podłoża i materiałów overmold

Jest to często najważniejszy punkt wyjścia. Wybór materiałów dyktuje potencjał wiązanie chemiczne I dyfuzja .

-

Powinowactwo chemiczne: Niektóre pary materiałowe naturalnie „lubią” siebie. Na przykład pewne TPE (elastomery termoplastyczne) są specyficznie sformułowane w celu dobrze wiązania się ze wspólnymi sztywnymi tworzywami sztucznymi, takimi jak PC (poliwęglan) , ABS (akrylonitrylowa butadiene styren) , Mieszanki PC/ABS , a nawet Nylon . I odwrotnie, łączenie TPE z materiałami takimi jak PP (polipropylen) or PE (polietylen) może być trudne bez specjalnych preparatów lub zabiegów powierzchniowych ze względu na ich niską energię powierzchniową.

-

Podobieństwo temperatury stopu: Idealnie, materiał overmold powinien mieć temperaturę przetwarzania, która pozwala mu skutecznie przepływać i wiązać bez deformowania lub degradowania podłoża. Jeśli materiał overmold wymaga znacznie wyższej temperatury niż temperatura ugięcia ciepła podłoża, może prowadzić do wypaczenia lub topnienia pierwszego strzału.

-

Wskaźniki skurczania: Materiały kurczą się w miarę chłodzenia. Jeśli materiały overmold i podłoża mają znacząco różne wskaźniki skurczu , Wewnętrzne naprężenia mogą się gromadzić, co prowadzi do rozwarstwienia lub pękania z czasem, szczególnie na krawędziach lub narożnikach. Inżynierowie ostrożnie wybierają pary z podobnymi lub uzupełniającymi zachowaniami skurczowymi.

2. Przygotowanie powierzchni: techniki czyszczenia, trawienia i gruntowania

Nawet z kompatybilnymi materiałami zanieczyszczona lub słabo przygotowana powierzchnia podłoża może poważnie osłabić wiązanie.

-

Czyszczenie: Powierzchnia podłoża musi być skrupulatnie Czyste i wolne od środków uwalniania pleśni, olejków, pyłu lub innych zanieczyszczeń . Działają one jako bariery, zapobiegając intymnej kontaktowi i wiązaniu. W zależności od podłoża metody czyszczenia mogą wahać się od prostego mycia do czyszczenia ultradźwiękowego lub ściereczki rozpuszczalnika.

-

Mechaniczne trawienie/teksturowanie: Tworzenie mikroskopowo szorstka powierzchnia na podłożu może znacznie poprawić Mechaniczne blokowanie . Można to osiągnąć za pomocą technik takich jak piaskownica, trawienie laserowe, a nawet poprzez projektowanie tekstury bezpośrednio w formie pierwszej strzału. Zwiększona powierzchnia zapewnia również więcej punktów dla potencjalnej interakcji chemicznej.

-

Promotory chemiczne/adhezji: Dla trudnych kombinacji materiałów, podkłady lub promotory adhezji można zastosować na powierzchnię podłoża. Te chemikalia działają jak most, tworząc wiązanie zarówno z podłożem, jak i materiałem overmold. Jest to powszechne w przeważaniu gumowym lub plastikowym.

-

Leczenie w osoczu / leczenie koronowe: Te zaawansowane obróbki powierzchniowe wykorzystują wyładowanie elektryczne w celu zmiany energii powierzchniowej podłoża, co czyni ją bardziej wrażliwą na wiązanie. Mogą zwiększyć zwilżalność i tworzyć reaktywne miejsca do wiązania chemicznego.

3. Overmold Material Charakterystyka: temperatura stopu, lepkość i kurczenie się

Właściwości samego materiału Overmold odgrywają kluczową rolę podczas procesu wtrysku.

-

Temperatura stopu: Temperatura, w której przetwarzany jest materiał przetwarzany, musi zostać precyzyjnie kontrolowany. Musi być wystarczająco gorący, aby osiągnąć odpowiedni przepływ i zwilżanie podłoża, ale nie tak gorąco, że degraduje materiał lub podłoże.

-

Lepkość: . lepkość (odporność na przepływ) stopionego materiału overmold wpływa na jego zdolność do wypełniania złożonych cech pleśni i dokładnego kontaktowania z powierzchnią podłoża. Zbyt lepki materiał może nie wypełnić drobnych szczegółów do mechanicznego blokowania, a taki, który jest zbyt płynny, może migać.

-

Skurcz: Jak wspomniano, kurczenie się materiału przewyższające należy leczyć w odniesieniu do podłoża, aby zapobiec wewnętrznemu naprężeniom i niepowodzeniu wiązania.

4. Projektowanie części i formy: Lokalizacja bramy, grubość ściany i odpowietrzanie

Inteligentny projekt od samego początku może zapobiec wielu problemom związanym z wiązaniem.

-

Lokalizacja bramy: . brama (Tam, gdzie stopiony plastik wchodzi do formy) należy umieścić strategicznie, aby zapewnić równe i całkowite wypełnienie wnęki overmold. Zła lokalizacja bramki może prowadzić do niepełnego napełniania, linii spoiny lub obszarów o niewystarczającym nacisku, z których wszystkie zagrażają wytrzymałości wiązania.

-

Grubość ściany: Utrzymywanie Konsekwentna grubość ściany W materiale Overmold pomaga zapewnić jednolite chłodzenie i skurcz, minimalizując naprężenie wewnętrzne. Nagłe zmiany grubości ściany mogą prowadzić do zróżnicowania chłodzenia, wypaczenia i osłabionych wiązań.

-

Wentylacja: Gdy stopiony materiał wypełnia pleśń, powietrze jest wypierane. Jeśli to powietrze nie może uciec przez właściwe Wentylacja , może stać się uwięziony, prowadząc do krótkich strzałów, śladów oparzenia lub obszarów, w których materiał overmold nie kontaktuje się w pełni z podłoża, tworząc słabe plamy.

-

Podcięcia, rowki i dziury: Jak omówiono w mechanicznym blokowaniu, włączenie tych cech do konstrukcji podłoża ma kluczowe znaczenie dla tworzenia fizycznych kotwic dla materiału overmold. Funkcje te muszą być zaprojektowane z odpowiednimi kątami zanurzeniowymi, aby umożliwić łatwe zdemolowanie bez uszkadzania przepełnionej części.

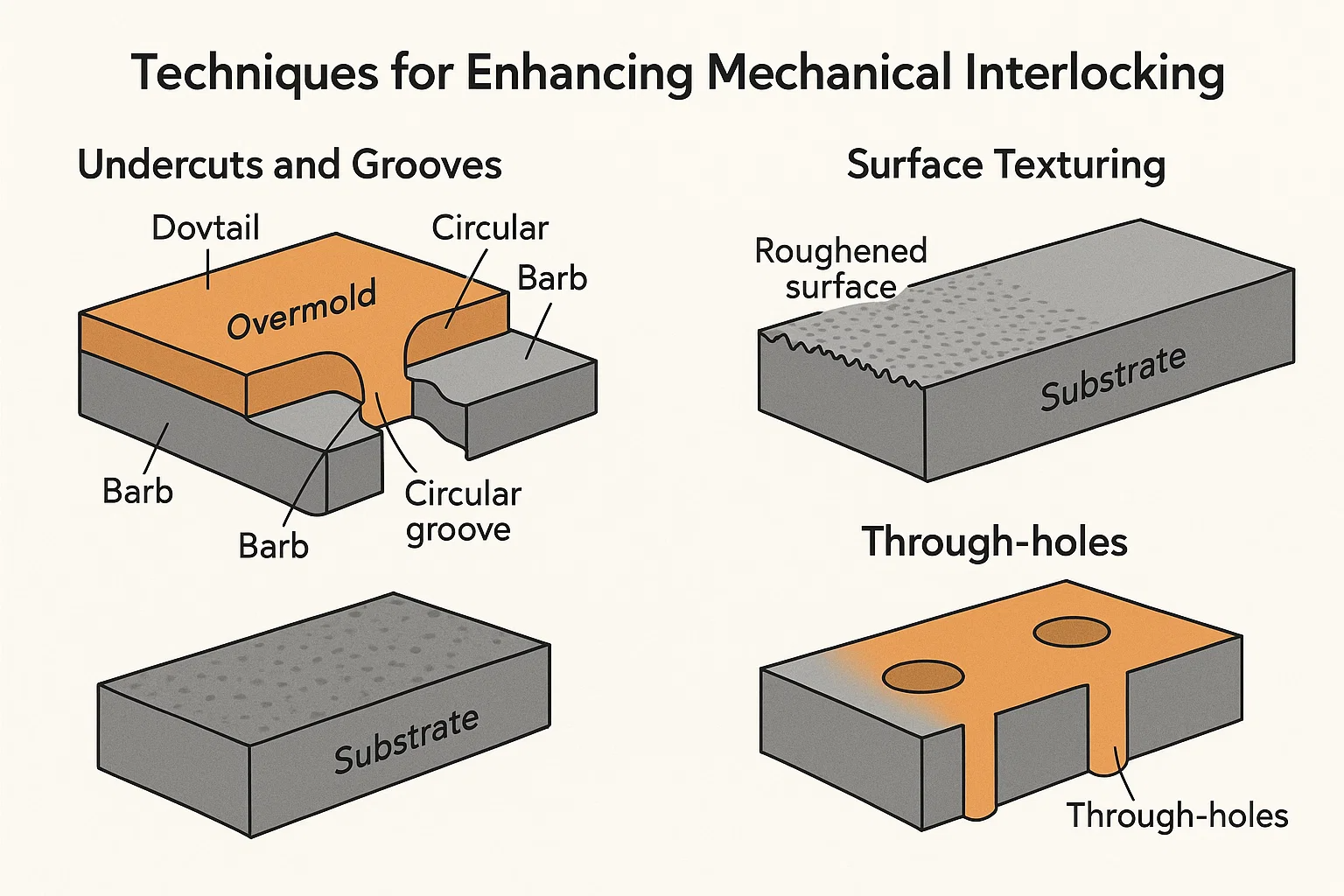

Techniki zwiększania mechanicznego blokowania

Podczas gdy zgodność chemiczna i zoptymalizowane przetwarzanie są niezbędne, Mechaniczne blokowanie stanowi solidną i często niezbędną metodę, aby zapewnić silne, fizyczne wiązanie w przekraczaniu. Tworzy dosłowny „uchwyt” między dwoma materiałami, zapobiegając separacji, nawet gdy przyczepność chemiczna jest ograniczona. Jest to szczególnie kluczowe, gdy materiały do obalenia o złym powinowactwie chemicznym, takie jak wiązanie miękkiego TPE z plastikiem o niskiej energii powierzchniowej, takiej jak polipropylen (PP).

Oto kluczowe techniki projektowania maksymalizacji mechanicznego blokowania:

1. Podcięcia i rowki: Projektowanie funkcji do retencji mechanicznej

Pomyśl o podcięciach i rowkach jako mikroskopijnych haczykach lub kotwicach w podłożu. Kiedy stopiony materiał overmold wpada do tych funkcji i ochładza, zestala się wokół nich, tworząc zamek fizyczny.

-

Podcięcia: Są to funkcje, które tworzą „zwis” lub kształt, który jest większy pod powierzchnia niż na otwarciu. Gdy materiał overmold ostygnie i kurczy się, mocno wciąga się w te podcięcia. Przykłady obejmują:

-

Rowki do gąsienic: Kanały w kształcie litery V, w których podstawa jest szersza niż otwarcie.

-

Okrągłe rowki: Pierścienie lub kanały, w które materiał Overmold może napływać i chwytać.

-

Kolce lub żebra: Małe, wystające cechy podłoża, które zawiera materiał overmold.

-

-

Grooves: Proste kanały lub wgłębienia na powierzchni podłoża pozwalają na wypełnienie i zestalenie materiału overmold, tworząc klucz mechaniczny. Mogą być proste, zakrzywione lub podążać za konturem części.

Wskazówka dotycząca projektu: Projektując podcięcia, zawsze rozważaj szkic kąty dla łatwego zdemolowania bez uszkodzenia przewyższonej części lub samej formy. Materiał overmold musi być wystarczająco elastyczny, aby nieznacznie deformować się podczas wyrzucania, jeśli podcięcie nie jest częścią mechanizmu zjeżdżalni lub podnośnika w formie.

2. Teksturowanie powierzchni: tworzenie szorstkiej powierzchni zwiększonej przyczepności

Gładka powierzchnia oferuje minimalne punkty do kontaktu mechanicznego. Tworząc szorstką lub teksturowaną powierzchnię na podłożu, radykalnie zwiększasz powierzchnię dostępną dla przepływu materiału overmold.

-

Tekstura pomieszczona: Najprostszą metodą jest zaprojektowanie tekstury bezpośrednio do formy dla części podłoża. Może to być drobne zapasy, matowe wykończenie, a nawet subtelny wzór ścierny.

-

Ścieranie ścierne: Po uformowaniu części podłoża można go piaskować lub piaskować. To fizycznie szorsto na powierzchnię, tworząc mikroskopijne piki i doliny, z którymi materiał może przepływać i blokować. Pomaga to również usunąć wszelkie zanieczyszczenia powierzchniowe.

-

Laserowe trawienie: Precyzyjne trawienie laserowe może tworzyć skomplikowane i wysoce kontrolowane tekstury lub wzory na powierzchni podłoża, optymalizując wiązanie mechaniczne dla określonych obszarów.

-

Trawienie chemiczne: Niektóre substancje chemiczne mogą selektywnie wytrzymać powierzchnię tworzyw sztucznych, tworząc mikroskopowo szorstką topografię, która poprawia adhezję mechaniczną.

Korzyść: Zwiększona powierzchnia nie tylko poprawia mechaniczne blokowanie, ale może również pośrednio wspierać wiązanie chemiczne poprzez ujawnienie bardziej reaktywnych miejsc.

3. Holesne: Wykorzystanie otworów do przepływu materiału i blokowania

Włączenie strategicznie umieszczonego Otwory W podłożu umożliwia całkowite przepływ materiału i tworzyć solidny „nit” lub „post” po drugiej stronie. Stwarza to bardzo silną, dwustronną blokadę mechaniczną.

-

Nuto materialne: Kiedy materiał overmold przepływa przez otwór, tworzy materiał „nit”, który mocno zakotwicza przewyższenie podłoża.

-

Rozkład obciążenia: Wiele otworów może bardziej równomiernie rozpowszechniać naprężenie w połączonym interfejsie, poprawiając ogólną trwałość przewyższonej części.

-

Wentylacja (korzyść pośrednia): W niektórych przypadkach otwory mogą również pomóc w odpowietrzaniu uwięzionym powietrzem podczas procesu przepełniania, zapewniając pełne wypełnienie i kontakt.

Namysł: Kluczowe są rozmiar i rozmieszczenie otworów. Powinny być wystarczająco duże, aby umożliwić dobry przepływ materiału, ale nie tak duży, że zagrażają integralności strukturalnej podłoża.

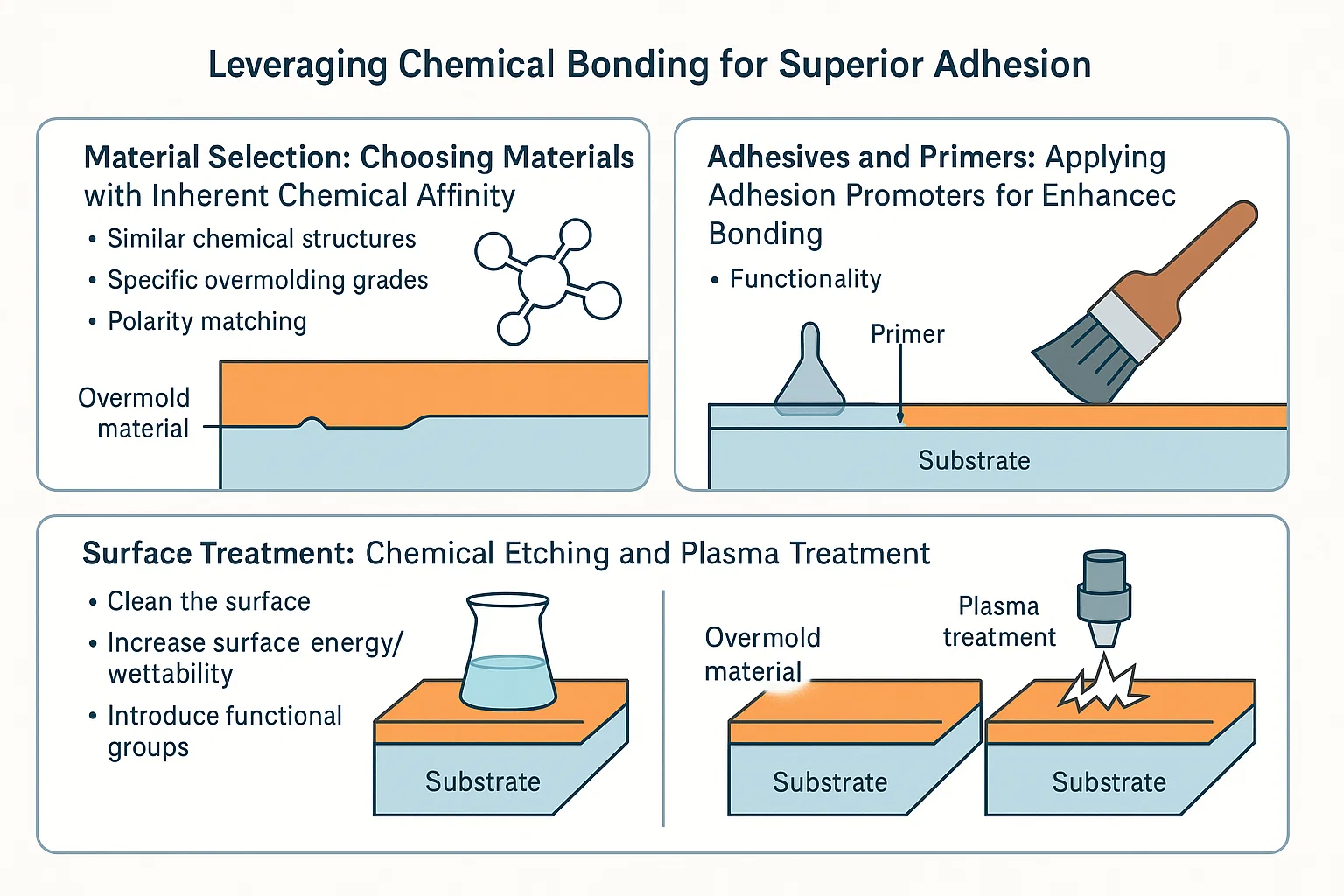

Wykorzystanie wiązania chemicznego do lepszej przyczepności

Podczas gdy mechaniczne blokowanie zapewnia silną fizyczną kotwicę, wiązanie chemiczne Oferuje najwyższy poziom przyczepności, tworząc praktycznie nierozłączny interfejs między podłożem a materiałem overmold. Ta metoda opiera się na faktycznej interakcji molekularnej między dwoma polimerami, co prowadzi do wiązania, które jest często silniejsze niż wytrzymałość spójna obu materiałów.

1. Wybór materiału: Wybór materiałów o nieodłącznym powinowactwie chemicznym

Podstawą wiązania chemicznego polega na wyborze materiałów, które są z natury kompatybilne na poziomie molekularnym. W tym miejscu fachowa wiedza na temat chemii polimerów staje się kluczowa.

-

Podobne struktury chemiczne: Polimery z podobnymi chemicznymi kręgosłupami lub grupami funkcjonalnymi mają tendencję do łatwiej wiązania. Na przykład pewne termoplastyczne poliuretany (TPU) Wiadomo, że tworzą silne wiązania chemiczne z poliwęglany (PC) I akrylonitryl butadiene styren (ABS) ze względu na wspólne cechy polarne i potencjał wiązania wodorowego lub innych atrakcji molekularnych.

-

Konkretne oceny overmolding: Wielu dostawców materiałów oferuje wyspecjalizowane oceny overmolding tpes lub innych polimerów. Gatunki te są zaprojektowane tak, aby zawierały dodatki lub unikalne struktury łańcucha polimeru, które promują reaktywność chemiczną i adhezję za pomocą określonych sztywnych substratów (np. TPE zaprojektowane do wiązania z nylonem, PE lub PP, które zwykle są trudne).

-

Dopasowanie polaryzacji: Materiały o podobnej biegunowości mają tendencję do lepszej interakcji. Materiały polarne (takie jak PC, ABS, Nylon) częściej wiążą się z innymi materiałami polarnymi, podczas gdy materiały niepolarne (takie jak PP, PE) wymagają określonych dodatków lub obróbki powierzchniowej, aby osiągnąć dobrą przyczepność z polarnymi materiałami overmold.

Ściśle współpraca z dostawcami materiałów w celu wyboru optymalnej pary żywicy dla konkretnej aplikacji jest często najprostszą ścieżką do osiągnięcia wiązania chemicznego.

2. Kleje i podkłady: Zastosowanie promotorów adhezji do zwiększonego wiązania

Kiedy nieodłączne powinowactwo chemiczne między materiałami jest ograniczone lub potrzebna jest dodatkowa warstwa bezpieczeństwa, Kleje lub podkłady (promotory adhezji) można użyć. Substancje te działają jak most, tworząc wiązanie zarówno z podłożem, jak i materiałem overmold.

-

Podkłady/warstwy krawata: Są to zazwyczaj cienkie powłoki nakładane na podłoże przed procesem nadmiernym. Zawierają grupy chemiczne, które mogą reagować zarówno z powierzchnią podłoża, jak i stopionego materiału overmold, tworząc mostek molekularny.

-

Reaktywne kleje: W niektórych wyspecjalizowanych zastosowaniach można zastosować cienką warstwę kleju reaktywnego. Dodaje to jednak wtórny etap procesu i jest rzadziej powszechny w ograniczaniu iniekcji o dużej objętości, w którym często celem jest wyeliminowanie takich kroków.

-

Funkcjonalność: Startery są szczególnie przydatne do wiązania odmiennych materiałów, takich jak guma silikonowa do plastiku or metal do plastiku , w którym bezpośrednie wiązanie chemiczne poprzez konwencjonalne nadmierne przekroczenie jest trudne.

Metoda aplikacji (opryskiwanie, zanurzenie, ściereczka) i warunki suszenia dla starterów mają kluczowe znaczenie dla ich skuteczności.

3. Obróbka powierzchniowa: trawienie chemiczne i obróbka w osoczu

Nawet w przypadku materiałów zgodnych chemicznie zanieczyszczenia powierzchniowe lub niska energia powierzchniowa mogą utrudniać wiązanie. Różne zabiegi powierzchniowe mogą przygotować podłoże, aby były bardziej otwarte na interakcję chemiczną.

-

Trawienie chemiczne: Obejmuje to odsłonięcie powierzchni podłoża na określone roztwory chemiczne, które mikroskopowo zmieniają jego topografię i skład chemiczny. Może usunąć słabe warstwy graniczne i tworzyć reaktywne miejsca, zwiększając w ten sposób energię powierzchniową i promując silniejsze wiązania chemiczne. Na przykład niektóre poliolefiny mogą być chemicznie wytrawione, aby poprawić ich zdolność do więzi.

-

Leczenie w osoczu (atmosferyczne lub próżni): Ta wysoce skuteczna metoda wykorzystuje zjonizowany gaz (osocze) do modyfikacji kilku najważniejszych warstw atomowych powierzchni podłoża. Leczenie w osoczu może:

-

Wyczyść powierzchnię: Usuń zanieczyszczenia organiczne na poziomie molekularnym.

-

Zwiększ energię powierzchniową/zwilżalność: Spraw, aby powierzchnia była bardziej „recepcyjna” na stopiony materiał overmold, umożliwiając mu skuteczniejsze rozprzestrzenianie się.

-

Wprowadź grupy funkcjonalne: Utwórz nowe grupy chemiczne na powierzchni, które mogą bezpośrednio reagować z nadmiernym materiałem, tworząc kowalencyjne wiązania.

-

-

Leczenie Corona: Podobnie jak w obróbce w osoczu, obróbka wyładowań koronowych wykorzystuje wyładowanie elektryczne o wysokiej częstotliwości w celu modyfikacji właściwości powierzchniowych materiałów nieporowatych, powszechnie stosowanych na folii i arkuszach, ale także zastosowania do niektórych formowanych części w celu poprawy zwilżalności i przyczepności.

Dzięki strategicznym łączeniu wyboru materiału z odpowiednimi technikami przygotowania powierzchni producenci mogą odblokować pełny potencjał wiązania chemicznego, co prowadzi do przeciążonych części o wyjątkowej, długotrwałej adhezji i integralności strukturalnej.

Optymalizacja procesu przeważania

Nawet przy idealnym wyborze materiału i doskonale zaprojektowanej pleśń, faktyczne parametry procesu przeleciania są linchpin, które zapewnia silne, spójne wiązanie. Małe odchylenia temperatury, ciśnienia lub prędkości mogą znacząco wpłynąć na jakość interfejsu między podłożem a materiałem overmold. Dokładna kontrola tych parametrów ma kluczowe znaczenie dla osiągnięcia stałego wiązania.

1. Kontrola temperatury: Zarządzanie temperaturą stopu i temperatury pleśni

Temperatura odgrywa podwójną rolę w przekraczaniu, wpływając zarówno na przepływ materiału, jak i wiązanie.

-

Temperatura stopu: Temperatura stopionego materiału wchodzącego do formy ma kluczowe znaczenie.

-

Za niskie: Jeśli temperatura stopu jest zbyt niska, materiał nie przepływa łatwo. Może nie w pełni zmoczyć powierzchni podłoża, nie wypełnia skomplikowanych mechanicznych blokad lub zbyt szybko zestala się, co prowadzi do niepełnego kontaktu i słabego wiązania.

-

Za wysoko: I odwrotnie, nadmiernie wysoka temperatura stopu może powodować degradację materiału, prowadząc do złych właściwości mechanicznych, przebarwień, a nawet spalania. Może również ryzykować deformowanie lub uszkodzenie podłoża, szczególnie jeśli podłoże ma niższą temperaturę ugięcia ciepła.

-

Optymalna równowaga: Idealna temperatura stopu zapewnia, że lepkość materiału jest wystarczająco niska, aby dobrze przepływ i zwilżanie, promowanie intymnego kontaktu i interakcji chemicznej, bez powodowania degradacji.

-

-

Temperatura pleśni: Temperatura samej formy wpływa bezpośrednio na to, jak materiał overmold chłodzi i zestala się.

-

Za zimno: Zbyt zimna pleśń może spowodować przedwczesne „zamrażanie”, co prowadzi do niepełnego wypełnienia, złego wykończenia powierzchni i nieodpowiedniego kontaktu z podłożem, zapobiegając skutecznym wiązaniu.

-

Za gorąco: Zbyt gorąca pleśń może przedłużyć czas cyklu, powodować degradację materiałów lub prowadzić do nadmiernego skurczu i wypażenia, gdy część chłodzi się poza formą.

-

Rozważania podłoża: W celu przerobienia temperatura pleśni wpływa również na temperaturę powierzchni podłoża. Odpowiednio ciepła pleśń może pomóc w nieco giętkiej powierzchni podłoża, poprawiając zdolność materiału do wiązania. Jednak nie może być tak gorące, aby spowodować deformę podłoża.

-

2. Szybkość ciśnienia i wtrysku: regulacja parametrów dla optymalnego przepływu materiału

Siła i prędkość, z jaką materiał Overmold wchodzą do wnęki, są niezbędne do właściwego napełniania i przyczepności.

-

Prędkość wtrysku:

-

Zbyt powolny: Powolna prędkość wtrysku może prowadzić do przedwczesnego chłodzenia stopionego materiału, zanim w pełni wypełni wnękę lub ściśle kontaktuje się z podłożem. Może to skutkować krótkimi strzałami, liniami przepływu i słabych obszarów wiązania.

-

Za szybko: Nadmierna szybka prędkość wtrysku może powodować „odlżenie” (niekontrolowany przepływ powodujący turbuzację), uwięzienie powietrza (prowadzące do pustki lub słabe plamy), a nawet erodować powierzchnię podłoża, z których wszystkie zagrażają wytrzymałości wiązania.

-

Kontrolowane wypełnienie: Optymalna prędkość wtrysku zapewnia gładki, laminarny przepływ, który pozwala stopionemu materiałowi równomierne wypełnienie wnęki i pełne zmoczenie powierzchni podłoża, promując maksymalny kontakt i mechaniczne blokowanie.

-

-

Ciśnienie wtrysku (ciśnienie napełniania i trzymanie/ciśnienie pakowania):

-

Wypełnij presję: Jest to ciśnienie zastosowane podczas początkowej fazy napełniania. Wystarczające ciśnienie zapewnia, że materiał osiąga każdą część wnęki, szczególnie w skomplikowane cechy zaprojektowane do mechanicznego blokowania.

-

Presja trzymania/pakowania: Po wypełnieniu pleśni zastosowano ciśnienie trzymające przez określony czas trwania. To ciśnienie pakuje dodatkowy materiał do wnęki, aby zrekompensować skurcz materiału podczas ostygnięcia. Jest to niezwykle ważne dla siły więzi. Bez odpowiedniego ciśnienia trzymającego materiał może odsunąć się od podłoża, prowadząc do pustek, śladów zatopi i niepowodzenia wiązania. Zapewnia utrzymanie intymnego kontaktu, dopóki materiał nie zestrzeli.

-

3. Szybkość chłodzenia: kontrolowanie chłodzenia, aby zminimalizować skurcz i naprężenie

Szybkość, z jaką przesadzona część chłodzi znacząco wpływa na naprężenie wewnętrzne i integralność wiązania.

-

Jednolite chłodzenie: Chłodzenie nierównomierne może prowadzić do różnicowego skurczu między materiałami overmold i podłoża, tworząc naprężenia wewnętrzne, które mogą powodować wypaczenie, pękanie lub rozwarstwienie z czasem. Właściwa konstrukcja formy z zoptymalizowanymi kanałami chłodzenia pomaga zapewnić równomierną szybkość chłodzenia.

-

Czas chłodzenia: Konieczny jest wystarczający czas chłodzenia w formie, aby umożliwić przewagę materiału na całkowitą utrwalanie i rozwinięcie wystarczającej siły, aby wytrzymać siły wyrzutowe bez deformowania lub oddzielenia od podłoża. Wyciągnięcie części zbyt wcześnie może uszkodzić powstające wiązanie.

-

Minimalizowanie stresu: Kontrolowane chłodzenie pomaga zminimalizować naprężenia resztkowe w części. Wysokie naprężenia resztkowe, szczególnie na interfejsie materiałowym, są powszechną przyczyną długoterminowej niewydolności wiązania.

Opanowanie tych parametrów procesu wymaga precyzyjnej kontroli maszyn, często poprzez wyrafinowane maszyny do formowania wtrysku zdolne do dostrajania każdego etapu cyklu. Ciągłe monitorowanie i regulacja w oparciu o jakość części i integralność obligacji są niezbędne do pomyślnego przeciążenia.

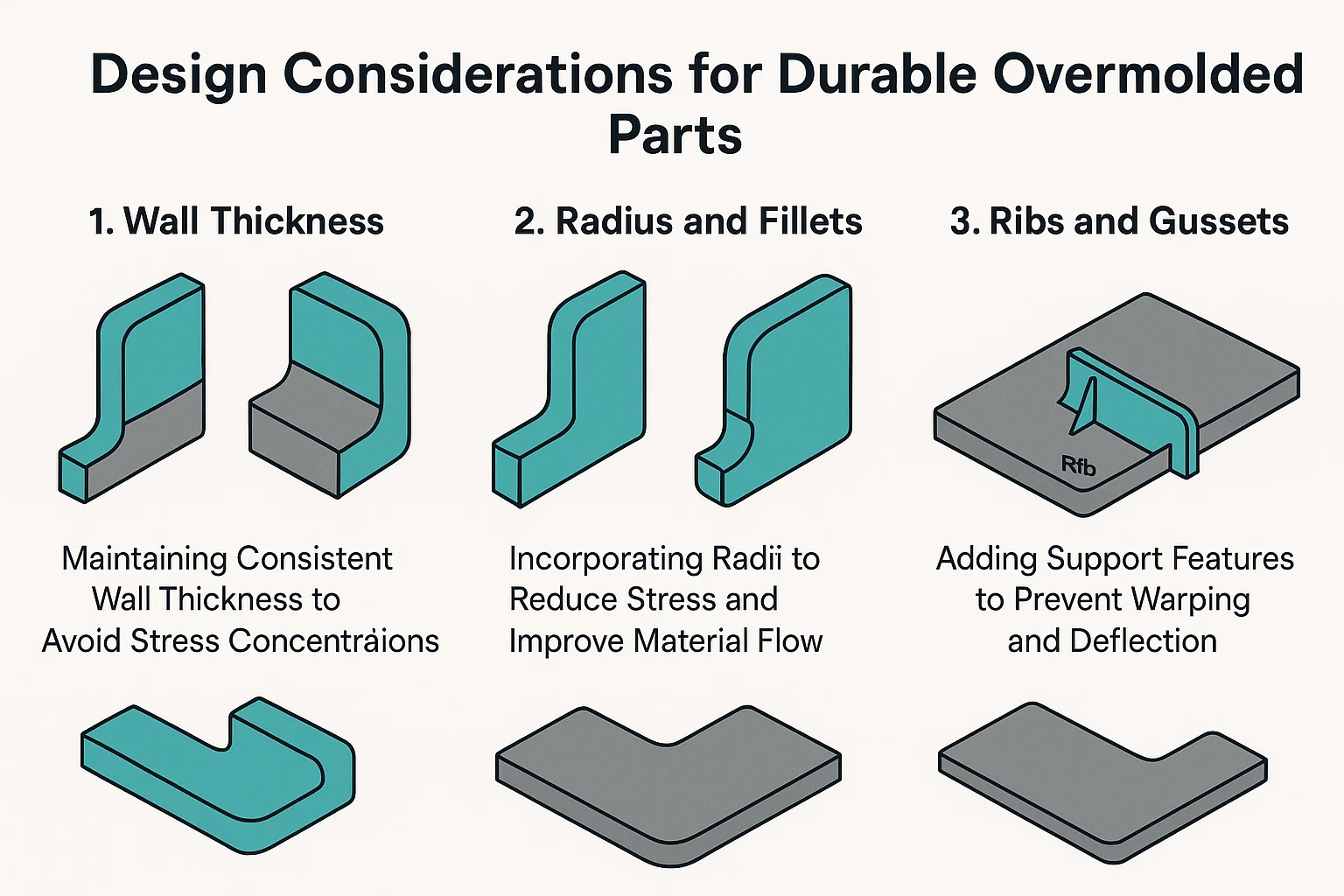

Względy projektowe dotyczące trwałych nadmoldowanych części

Silna wiązanie w przeważaniu rozpoczyna się na długo przed wejściem materiału do maszyny. Zaczyna się od inteligentnego projektu produktu i formy. Przemyślany projekt minimalizuje naprężenie, zapewnia odpowiedni przepływ materiału i integruje cechy, które z natury wzmacniają wiązanie, prowadząc do trwałych i niezawodnych przepełnionych części.

1. Grubość ściany: Utrzymanie spójnej grubości ściany, aby uniknąć stężeń naprężeń

Jedna z najbardziej fundamentalnych zasad w zakresie projektowania części plastikowych dotyczy bezpośrednio nadmoldingu: Utrzymuj spójną grubość ściany .

-

Problem: Nagłe zmiany grubości ściany tworzą obszary, w których materiał chłodzi i kurczy się w różnych tempie. To różnicowe chłodzenie prowadzi do stres wewnętrzny W obrębie nadmiernego materiału i, krytycznie, na interfejsie z podłożem. Te stresy mogą objawiać się jako wypaczenie, znaki zlewu lub, najbardziej damagawczo do przekraczania, rozwarstwienie i niepowodzenie obligacji nadgodziny.

-

Rozwiązanie: Zaprojektuj warstwę Overmold z tak jednolitą grubością ściany, jak to możliwe. Jeśli zmiany grubości są nieuniknione z powodu geometrii części, wdrażaj stopniowe przejścia (np. Używając długich, delikatnych kęsów zamiast ostrych kroków). Umożliwia to bardziej równomierne chłodzenie i minimalizuje stężenie naprężeń na linii wiązania.

2. Promień i filety: Włączanie promieni w celu zmniejszenia naprężenia i poprawy przepływu materiału

Ostre zakątki są notorycznymi koncentratorami stresu w części plastikowych. W przekroczeniu stanowią podwójne zagrożenie dla integralności obligacji.

-

Stężenie stresu: Wewnętrzne ostre zakątki (w których materiał overmold spełnia podłoże) tworzą zlokalizowane punkty naprężenia, co powoduje, że wiązanie jest podatne na pękanie lub obieranie przy zmianach obciążenia lub temperatury. Zewnętrzne ostre zakątki mogą być również słabymi punktami.

-

Słaby przepływ materiału: Stopite plastikowe woli płynnie przepływać. Ostre zakątki tworzą oporność, potencjalnie prowadząc do niepełnego napełniania, pustki lub słabszych obszarów, w których materiał walczy o pełne zmoczenie i zamknięcie podłoża.

-

Rozwiązanie: Włączyć hojne promienie (zaokrąglone zakątki zewnętrzne) I filety (zaokrąglone rogi wewnętrzne) Na wszystkich przejściach i skrzyżowaniach w obrębie konstrukcji Overmold i na podłożu, w którym Overmold skontaktuje się z nim.

-

Korzyści: Promienie i filety pozwalają na płynniejszy przepływ materiału, zmniejszyć stężenie naprężeń, poprawić siłę części i zwiększają formowalność, z których wszystkie przyczyniają się do bardziej solidnego wiązania. Cel dla promieni, które mają co najmniej 0,5 do 1,0 razy większą grubość ściany.

-

3. Żeberka i klocki: Dodanie funkcji wsporniczych, aby zapobiec wypaczeniu i ugięciu

Choć przede wszystkim znane z dodawania sztywności i wytrzymałości do części tworzyw sztucznych, odpowiednio zaprojektowane żebra i gussets mogą pośrednio wspierać integralność wiązań w przeważaniu poprzez zapobieganie deformacji części.

-

Zapobieganie wypaczeniu: Duże, płaskie obszary przewyższonego materiału są podatne na wypaczanie w miarę chłodzenia. Jeśli przewyższone wypaczy się od podłoża, wiązanie nieuchronnie się nie powiedzie. Żeberka są cienkie, podtrzymujące ściany dodane do niekometycznej strony części. Zwiększają sztywność bez dodawania znacznej masy lub wymagania nadmiernej grubości ściany.

-

Zmniejszenie ugięcia: Gussets są trójkątnymi strukturami podporowymi często umieszczonymi na skrzyżowaniu ściany i bossa lub u podstawy żebra. Zapobiegają ugięciu i wzmacniają narożniki.

-

Pośrednia ochrona obligacji: Utrzymując ogólną kształt i stabilność wymiarową przeważonej części, żebra i gussets zapewniają, że podłoże i materiał przewyższający pozostają w zamierzonej konfiguracji, zapobiegając naprężeniom, które mogłyby je rozdzielić. Pomagają zachować integralność pierwotnych mechanizmów wiązania (mechanicznych lub chemicznych).

Wskazówka dotycząca projektu: Projektując żebra dla części overmolded, upewnij się, że ich grubość stanowi procent (zwykle 40-60%) nominalnej grubości ściany, aby uniknąć śladów zlewu po stronie kosmetycznej. Upewnij się również, że mają odpowiednie kąty szkicu dla łatwego wyrzucania pleśni.

Studia przypadków: Udane zastosowania o przekroczeniu

Widzenie, w jaki sposób zasady przewyższające są stosowane w rzeczywistych produktach, jest najlepszym sposobem na zrozumienie jej mocy i wszechstronności w osiąganiu solidnych obligacji. Od zwiększenia doświadczenia użytkownika po zapewnienie krytycznej funkcjonalności, przeważanie jest kluczowym czynnikiem umożliwiającym różnorodne branże.

1. Urządzenia medyczne: Przykłady przeciążania w zastosowaniach medycznych

Branża urządzeń medycznych wymaga ekstremalnej precyzji, biokompatybilności i często zdolności do wytrzymania sterylizacji. Overmolding ma kluczowe znaczenie dla tworzenia bezpiecznych, wygodnych i wysoce funkcjonalnych produktów medycznych.

-

Chirurgiczne narzędzia i uchwyty: Wiele instrumentów chirurgicznych, od skalpów po narzędzia endoskopowe, ma nadmierne uchwyty.

-

Sukces wiązania: Sztywny plastik (jak Peek lub ABS) tworzy rdzeń strukturalny, podczas gdy miękki, często klasa medyczna TPE (elastomer termoplastyczny) jest przesadzony na obszar przyczepności. Wiązanie zapewnia, że uchwyt nie poślizgnie się podczas krytycznych procedur, zwiększając kontrolę chirurga i bezpieczeństwo pacjentów.

-

Zastosowane techniki: Mechaniczne blokowanie (np. Małe teksturowane cechy lub podcięcia na sztywnym uchwycie) są często łączone z chemicznie kompatybilne TPE klasy medyczne Specyficznie sformułowane do silnej adhezji do podłoża. Wybór TPE zapewnia biokompatybilność i odporność na cykle sterylizacji.

-

-

Systemy dostarczania płynów (np. Zestawy kroplowe IV, cewniki): Overmolding służy do tworzenia bezpiecznych połączeń i zapobiegania wyciekom na szlakach płynów.

-

Sukces wiązania: Sztywne złącze (np. PC lub ABS) może być przesłane elastycznym, biokompatybilnym TPE lub silikonem, aby utworzyć szczelne uszczelnienie lub miękki, przyjazny dla pacjenta interfejs. To eliminuje potrzebę klejów i zmniejsza kroki montażu.

-

Zastosowane techniki: Wiązanie chemiczne jest tutaj najważniejsze, aby zapewnić pieczęć hermetyczną. Wybrane są specjalistyczne stopnie silikonu lub TPE ze względu na ich wewnętrzne właściwości adhezji do tworzyw sztucznych, często w połączeniu z Aktywacja powierzchni (np. Obróbka w osoczu) na sztywnym substratu dla optymalnej fuzji molekularnej.

-

2. Komponenty motoryzacyjne: Rozwiązania do przeważania w branży motoryzacyjnej

Sektor motoryzacyjny wykorzystuje nadmierne ulepszenia funkcjonalne, jak i estetyczne, mające na celu trwałość, redukcję szumów i wyczucie premium.

-

Wnętrze i przyciski: Wnętrza motoryzacyjne często używają overmolding do takich funkcji takich jak przyciski deski rozdzielczej, gałki zmiany biegów i uchwyty na klamkę.

-

Sukces wiązania: Sztywny substrat ABS lub PC tworzy podstawę, przesadzoną za pomocą miękkiego dotyku TPE. Zapewnia to dotykową, wygodną odczuciu i ulepszoną ergonomię, podczas gdy wiązanie zapobiega obieraniu warstwy miękkiej, nawet po latach użytkowania i narażenia na ekstremalne temperatury.

-

Zastosowane techniki: Skoncentruj się na Kompatybilność materialna między TPE a wybranym sztywnym plastikiem (np. Specyficzne stopnie TPE dla ABS/PC). Mechaniczne blokowanie Poprzez subtelne tekstury lub cechy na podłożu dodatkowo wzmacnia wiązanie z siłami ścinającymi.

-

-

Uszczelki i uszczelki: Overmolding jest coraz częściej stosowany do tworzenia zintegrowanych uszczelek bezpośrednio na plastikowe obudowy lub komponenty.

-

Sukces wiązania: Zamiast oddzielnej O-ring lub uszczelki, którą należy zmontować, elastyczny materiał (taki jak TPE lub specjalistyczna guma) jest przepełniona bezpośrednio na sztywną obudowę z tworzywa sztucznego (np. Pokrywa silnika, obudowa czujnika). Stwarza to wysoce skuteczną i niezawodną pieczęć, kluczową dla zapobiegania wnikaniu płynów lub pyłu.

-

Zastosowane techniki: Przede wszystkim polega na wiązanie chemiczne I precyzyjna konstrukcja formy . Materiał overmold jest wybierany ze względu na jego właściwości uszczelniające i jego zdolność do chemicznego przylegania do sztywnego komponentu, często z ostrożnym Kontrola parametrów procesu (np. Ciśnienie wtrysku), aby zapewnić całkowite wypełnienie i intymny kontakt dla ciągłego uszczelnienia.

-

3. Elektronika konsumpcyjna: Zastosowania w urządzeniach elektronicznych i obudowie

Elektronika konsumpcyjna korzysta z przeważania w celu zwiększenia trwałości, odporności na wodę i komfortu użytkowników.

-

Urządzenia do noszenia (np. Smartwatche, urządzenia śledzące fitness): Zespoły, a czasem nawet części obudowy urządzenia, są przewyższane.

-

Sukces wiązania: Sztywne wewnętrzne moduł ramy lub czujnika (często PC lub metal) jest przesadzony elastycznym silikonem lub TPE, aby stworzyć wygodny, przyjazny dla skóry pasek lub wodoodporne obudowę. Wiązanie musi wytrzymać zginanie, pot i codzienne zużycie.

-

Zastosowane techniki: Krytyczne użycie Mechaniczne blokowanie (np. Otwory, żebra lub specjalnie zaprojektowane punkty kotwicy na sztywnej wkładce) w połączeniu z wiązanie chemiczne Poprzez specjalistyczne stopnie overmolding TPE lub LSR (płynna guma silikonowa) zaprojektowana do przylegania do tworzyw sztucznych lub metali. Przygotowanie powierzchni (np. Obróbka w osoczu na wstawkach metalowych) jest powszechne.

-

-

Zasilanie narzędzi obsługi i uchwyty: Podobnie jak narzędzia medyczne, elektronarzędzia wykorzystują przesadzone uchwyty w celu lepszej ergonomii i tłumienia wibracji.

-

Sukces wiązania: Trwałe, oporne na uderzenie z tworzywa sztucznego (np. PA, ABS) jest przesadzone miękką TPE lub gumą. Bond zapewnia bezpieczny, wygodny uchwyt, który zmniejsza zmęczenie użytkownika i zapobiega poślizgowi, nawet w warunkach mokrych lub tłustych.

-

Zastosowane techniki: Kombinacja Mechaniczne blokowanie (np. Agresywna teksturowanie, podcięcie sztywnego uchwytu) i Zoptymalizowane parametry procesu Aby zapewnić, że materiał Overmold w pełni zawiera funkcje uchwytu. Wybór materiału koncentruje się na TPES z dobrymi dotykami i solidną przyczepnością do wybranego plastiku inżynieryjnego.

-