Rdzeń pleśni vs. wnęka pleśni: zrozumienie kluczowych różnic w formowaniu wtrysku

Wprowadzenie do rdzeni pleśni i wnęki pleśni

Formowanie wtryskowe jest kamieniem węgielnym nowoczesnego produkcji, używanego do produkcji szerokiej gamy plastikowych produktów, od pulpitów samochodowych po czapki butelek. Jest to precyzyjny proces, w którym stopiony plastik jest wstrzykiwany do formy, aby utworzyć pożądany kształt. Jakość i dokładność ostatniej części zależą prawie całkowicie od projektu i konstrukcji samej formy.

Typowa forma wtryskowa składa się z dwóch pierwotnych połówek: rdzeń pleśni i wnęka pleśni . Razem te dwie połowy tworzą pełny kształt części. Podczas gdy pracują w tIemie, każdy z nich ma wyraźne funkcje i cechy.

Co to jest rdzeń pleśni?

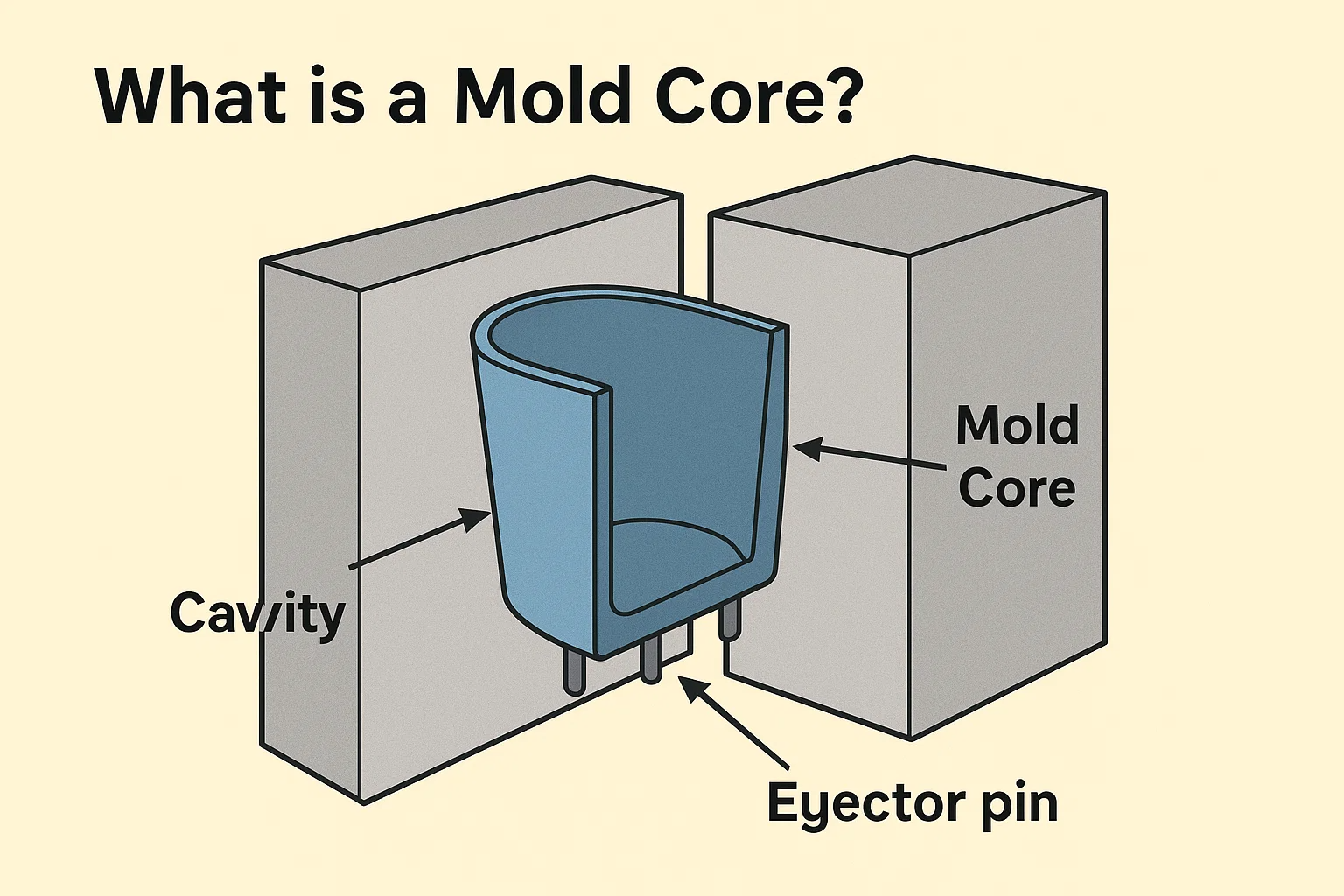

. rdzeń pleśni , znany również jako „po stronie B” lub „rdzeń” formy, jest składnikiem, który tworzy Funkcje wewnętrzne części plastikowej. Po zamknięciu pleśni rdzeń pasuje do wnęki, tworząc przestrzeń, do której wstrzyknięto stopiony plastik. Pomyśl o tym jak o ciosu, który tworzy puste lub zagłębione obszary w części.

Na przykład, jeśli formujesz plastikowy kubek, rdzeń byłby częścią, która tworzy wnętrze kubka. W przypadku pustego pudełka rdzeń utworzyłby przestrzeń wewnętrzną. Rdzeń zazwyczaj zawiera również funkcje takie jak piny wyrzutu, które służą do wypychania gotowej części z formy po ochłodzeniu. Ponieważ tworzy wewnętrzny kształt, rdzeń często ma bardziej złożony projekt z takimi funkcjami, jak żebra, bossy (cylindryczne wypukłości do montażu) i inne skomplikowane detale.

Zwykle rdzenie pleśni są wykonane z trwałych i opornych na ciepło materiałów, takich jak stal hartowana, stal narzędziowa, lub, dla niższych objętości produkcji, aluminium. Wybór materiału zależy od takich czynników, jak formowany plastik, złożoność części i wymagana objętość produkcyjna.

Co to jest wnęka pleśni?

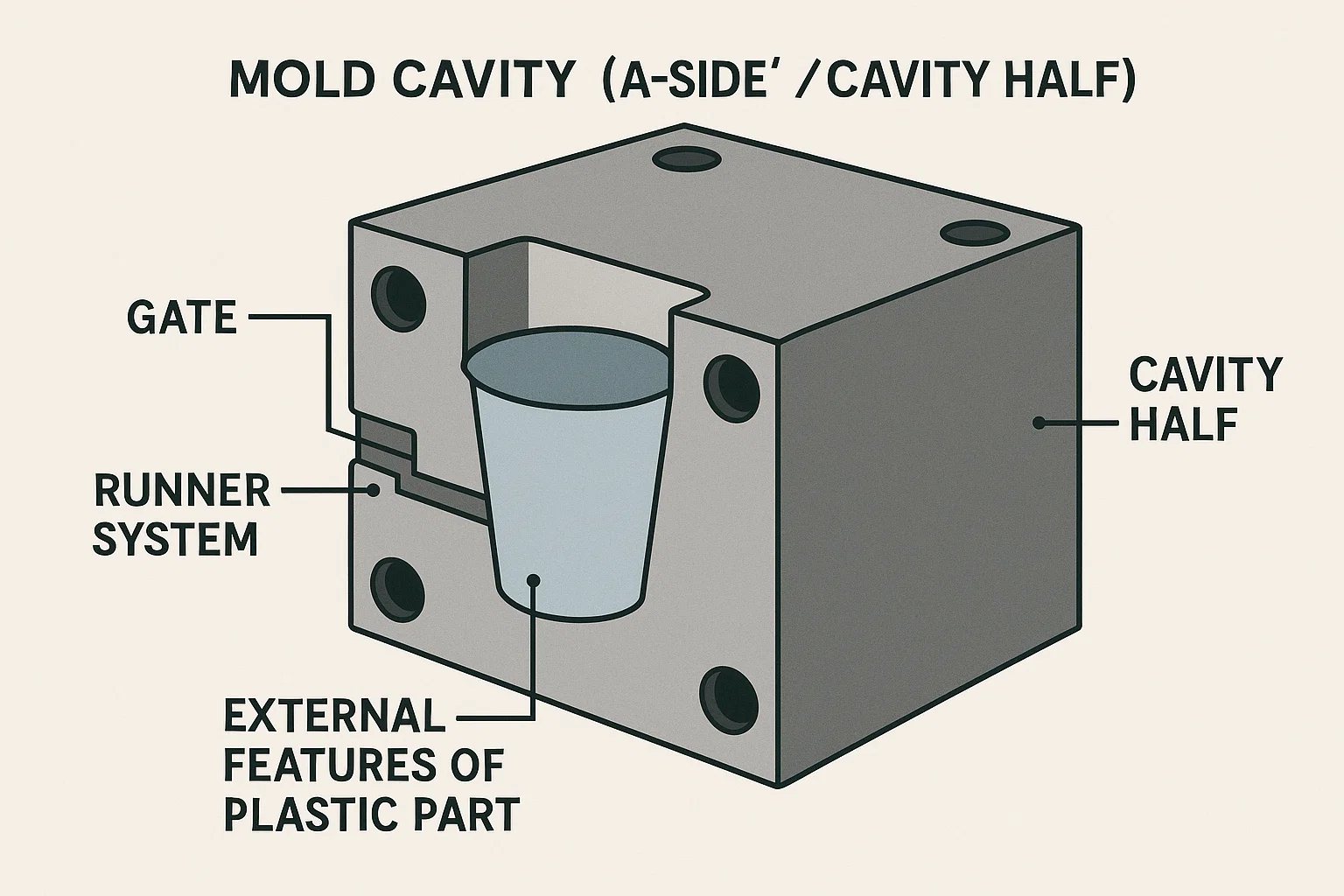

. wnęka pleśni , znany również jako „strona A” lub „połowa wnęki”, jest składnikiem, który tworzy funkcje zewnętrzne części plastikowej. Jest to zewnętrzna skorupa lub pojemnik, który wypełnia stopiony plastik. Korzystając z analogii plastikowej kubka, wnęka utworzyłaby zewnętrzną kubek, w tym warga i ściany zewnętrzne.

Połowa wnęki pleśni jest zazwyczaj miejscem, w którym znajduje się system bramy i biegaczy. Ten system jest kanałem, przez który stopiony plastik (lub żywica) przepływa z jednostki wtryskowej do formy. Wnęka wymaga również starannych rozważań dotyczących odpowietrzania, co pozwala uwięzić powietrze uciec, gdy plastik wypełnia pleśń. Właściwe odpowietrzanie ma kluczowe znaczenie dla zapobiegania wadom, takich jak krótkie strzały (niepełne części) i ślady oparzenia.

Podobnie jak rdzeń, wnęki pleśni są wytwarzane ze stali lub aluminium, z materiałem wybranym na podstawie tych samych czynników trwałości i kosztów. Podczas gdy rdzeń tworzy wewnętrzny kształt, wnęka nadaje części jej ostatniej formie zewnętrznej i wykończeniu powierzchni.

Kluczowe różnice między rdzeniami pleśni a wnękami pleśni

Rdzeń i wnęka są dwiema stronami tej samej monety, ale mają one zasadniczo różne role w formowaniu wtrysku. Zrozumienie tych rozróżnień ma kluczowe znaczenie dla prawidłowego projektowania pleśni i części.

Formacja kształtu: wewnętrzne vs. zewnętrzne

Najważniejsza różnica polega na kształcie, w którym tworzy każdy komponent. . rdzeń pleśni tworzy Wewnętrzny kształt oraz cechy części, takie jak otwory, puste sekcje lub wnętrze pojemnika. Natomiast wnęka pleśni tworzy Kształt zewnętrzny , w tym zewnętrzna powierzchnia, detale dekoracyjne i ogólne wymiary części. Ten podział pracy pozwala na tworzenie złożonych, trójwymiarowych obiektów.

Pozycja względem linii rozstania

. linia rozstania to linia, w której spotykają się dwie połówki pleśni. . Połowa wnęki jest zwykle na strona sprue (strona, w której wstrzyknięto plastik) i tworzy widoczną zewnętrzną powierzchnię części. . rdzeń połowa jest na strona wyrzutu , i tam gotowa część jest wypychana z formy. Lokalizacja pinów wyrzutnika po stronie rdzenia jest kluczową różnicą, ponieważ nie znajdują się ich po stronie wnęki.

Rola w procesie formowania wtrysku

-

Rdzeń: Rdzeń jest często bokiem z System wyrzutowy , który obejmuje szpilki wyrzutu i szpilki powrotne. Jego główną rolą jest ułatwienie usunięcia chłodzonej części z formy.

-

Wgłębienie: Wnęka jest stroną, która zwykle zawiera System bramy i biegaczy , który kieruje stopionym plastikiem do formy. Jego główną rolą jest otrzymanie wstrzykniętego materiału i utworzenie zewnętrznej skorupy.

| Funkcja | Rdzeń pleśni | Wnęka pleśni |

| Funkcja pierwotna | Tworzy wewnętrzny kształt części | Tworzy zewnętrzny kształt części |

| Pozycja w formie | Strona wyrzutni (strona B) | Side Side (strona A) |

| Kluczowe funkcje | Piny wyrzutowe, slajdy, podnośniki | Gates, biegacze, otwory wentylacyjne |

| Rola w procesie | Wyrzuca gotową część | Otrzymuje wstrzyknięte plastikowe |

| Wpływ ze strony | Wpływa na cechy wewnętrzne, siłę i wyrzut | Wpływa na wykończenie powierzchni, teksturę i wygląd kosmetyczny |

Wpływ na projekt i funkcjonalność

Rdzeń i wnęka mają bezpośredni wpływ na projekt ostatniej części. Funkcje po stronie rdzenia, takie jak żebra i boss, mają kluczowe znaczenie dla dodania siły lub do celów montażu. Projekt rdzenia może również dyktować potrzebę określonych kątów szkicu, aby zapewnić czysto wyrzuconą część. Z drugiej strony strona wnęki określa wykończenie powierzchni, teksturę i kosmetyczny wygląd części. Wszelkie niedoskonałości w jamie będą widoczne dla produktu końcowego.

Proces formowania wtrysku: rdzeń i wnęka w akcji

Rdzeń i wnęka nie tylko siedzą statycznie; Są dynamicznymi partnerami w wysoce zsynchronizowanym procesie produkcyjnym. Oto krok po kroku, w jaki sposób współpracują:

-

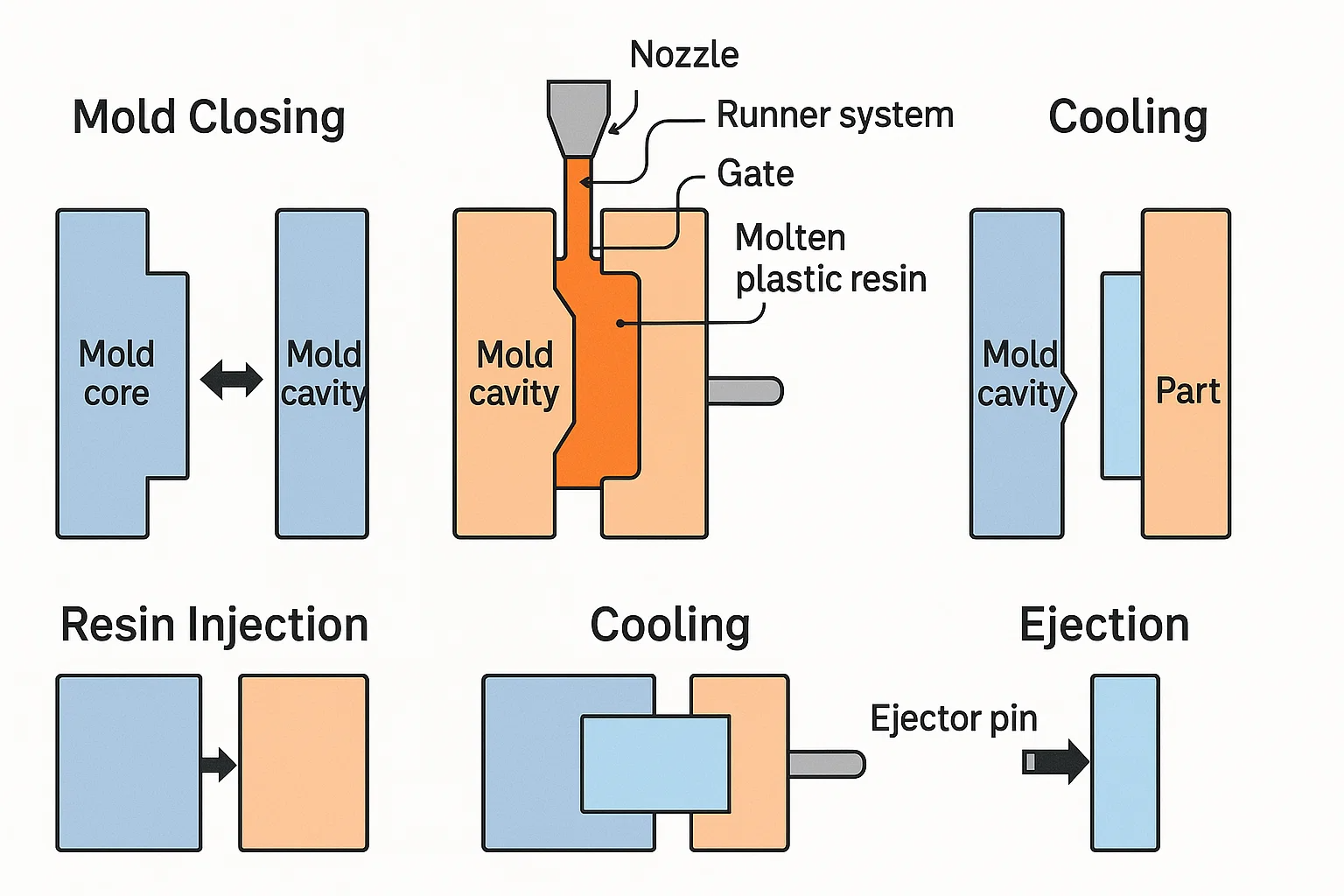

Zamknięcie pleśni: Proces rozpoczyna się od rdzenia pleśni i wnęki pleśni poruszają się w kierunku siebie, aż zacisną się razem. Ta akcja tworzy zapieczętowaną wewnętrzną pustkę - kształt ostatniej części. Dokładność tego wyrównania ma kluczowe znaczenie, ponieważ każda niewspółosiowa może powodować "błysk" (Nadmiar materiału wyciekającego wzdłuż linii rozbijającej).

-

Wstrzyknięcie żywicy: Stoptowana plastikowa żywica jest wstrzykiwana pod wysokim ciśnieniem przez dyszę i do formy. Materiał podróżuje przez system biegaczy and brama - Które są częścią połowy wnęki - i wypełnia przestrzeń między rdzeniem a wnęką. Rdzeń wypiera żywicę, tworząc wewnętrzny kształt części, podczas gdy wnęka tworzy zewnętrzną skorupę.

-

Chłodzenie: Po wypełnieniu żywicy, dedykowany System chłodzenia krąży płyn (zwykle woda lub olej) przez kanały zarówno w rdzeniu, jak i wnęce. Proces ten utrwala plastik z zewnątrz, a połówki rdzenia i wnęki działają jako radioteleje, aby skutecznie schłodzić część.

-

Wyrzucanie: Po ochłodzeniu i zestaleniu części pleśń otwiera się. . System wyrzutowy —Lokowane na połowie rdzenia - aktywuje się, używając pinów wyrzucających do wypychania nowo utworzonej części z rdzenia. Ponieważ część często kurczy się na rdzeniu podczas chłodzenia, konstrukcja rdzenia musi zawierać szkic kąty Aby uniemożliwić mu utknięcie i zapewnić czyste wydanie. Część wpada następnie do kosza kolekcji lub jest zbierana przez robotyczne ramię.

Względy projektowe dotyczące rdzeni i wgłębień pleśniowych

Projekt rdzenia i wnęki jest drobiazgowym procesem, który dyktuje sukces ostatniej części. Inżynierowie muszą wziąć pod uwagę kilka kluczowych czynników, aby zapewnić funkcjonalność, produkcję i wysokiej jakości wykończenie.

Projekt kąty i ich znaczenie

A PROJEKT Kąt jest lekkim stożkiem lub skośnym nakładanym na pionowe ściany części plastikowej. Jest niezbędny do czystego uwolnienia z formy. Bez odpowiedniego szkicu część może przykleić się do rdzenia lub wnęki, prowadząc do uszkodzenia, wypaczenia lub trudnego wyrzucania. Draft musi być zaprojektowany zarówno po bokach rdzenia, jak i wnęki, aby upewnić się, że część nie złapała żadnej połowy, gdy pleśń się otwiera.

Projektowanie kanału chłodzącego

Właściwy chłodzenie ma zasadnicze znaczenie dla skrócenia czasu cyklu i zapobiegania wadom takim jak warpia i ślady zlewu. Inżynierowie projektują skomplikowane kanały chłodzenia zarówno w połowie rdzenia, jak i wnęki. Kanały te krążą płyn chłodzący, aby równomiernie i szybko wydobywać ciepło ze stopionego plastiku, zapewniając jednolite zestalanie. Projekt tych kanałów musi zostać zoptymalizowany pod kątem geometrii części, aby uniknąć gorących punktów.

Projektowanie systemu bramkowania i biegaczy

. system biegaczy jest siecią kanałów, które kierują stopionym plastikiem od dyszy wtryskowej do wnęki pleśni. . brama jest punktem, w którym biegacz spełnia część. Brama i biegacz są prawie zawsze znajdujące się na Połowa wnęki . Ich konstrukcja ma kluczowe znaczenie dla kontrolowania sposobu, w jaki żywica wypełnia pleśń, ponieważ wpływa na ślady przepływu części, linie dzianinowe i ogólną siłę.

Projektowanie systemu wyrzutowego

. System wyrzutowy znajduje się wyłącznie na rdzeń połowa formy. Składa się z pinów, ostrzy lub rękawów wyrzucających, które wypychają gotową część z rdzenia. Liczba, rozmiar i lokalizacja tych pinów muszą być starannie rozważane, aby zastosować równą siłę, uniemożliwiając odkształcenie części lub uszkodzenie podczas wyrzucania.

Rozważania wentylacyjne

Gdy plastikowa żywica napełnia formę, powietrze uwięzione w środku musi mieć sposób na ucieczkę. Wentylacja , zwykle zaprojektowane w linia rozstania lub Połowa wnęki , składa się z małych, płytkich kanałów, które pozwalają wypchnąć powietrze. Niewystarczające wentylowanie może prowadzić do wad kosmetycznych, takich jak Znaki oparzenia i problemy funkcjonalne, takie jak krótkie strzały , gdzie część jest niekompletna.

Materiały do rdzeni i wgłębienia pleśni

Materiał wybrany dla rdzenia i wnęki pleśni ma kluczowe znaczenie, ponieważ bezpośrednio wpływa na trwałość, koszt i zdolność do wydajnego wytwarzania wysokiej jakości części. Wybór zależy od czynników takich jak rodzaj tworzenia plastiku, wymaganej objętości produkcyjnej i złożoności projektu części.

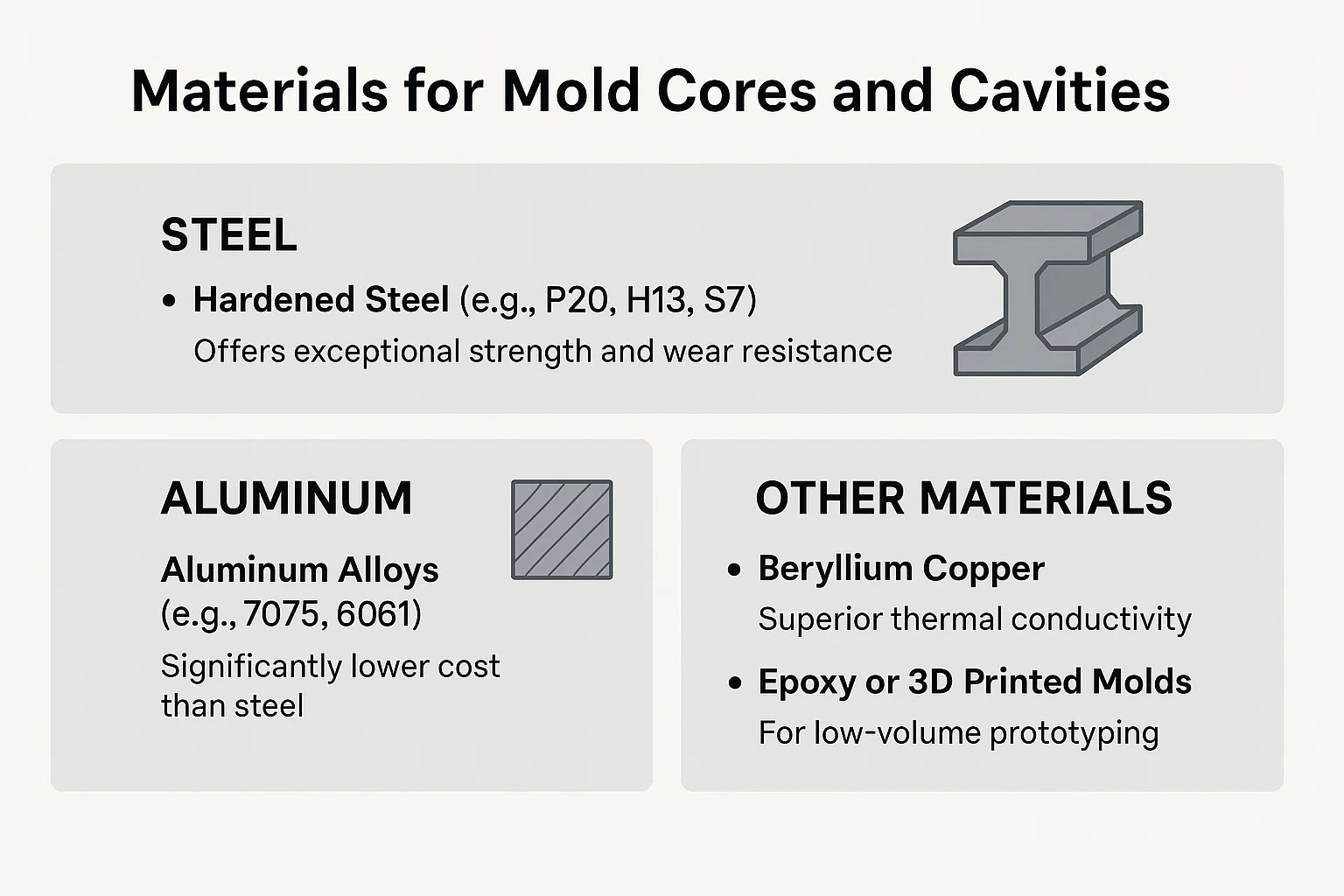

Stal

Stal jest najczęstszym i preferowanym materiałem do form wtrysku, szczególnie w przypadku biegów produkcyjnych o dużej objętości.

-

Stalowa stal (np. P20, H13, S7): Ten rodzaj stali oferuje wyjątkową wytrzymałość i odporność na zużycie. Jest idealny do wyprodukowania milionów części przez całe życie pleśni. P20 jest popularnym wyborem ze względu na równowagę twardości i maszyny. H13 i S7 są doskonałe do zastosowań wymagających odporności na ciepło i ciśnienie. Wysoka twardość tych stali pozwala na lepsze wykończenie powierzchni.

-

Stal nierdzewna (np. 420 SS): Jest to stosowane, gdy formowany materiał plastikowy jest żrący lub gdy forma będzie używana w wilgotnym środowisku. Zapewnia doskonałą odporność na korozję, która ma kluczowe znaczenie dla utrzymania nieskazitelnej powierzchni formy.

Aluminium

Stopy aluminium (np. 7075, 6061) są często używane do prototypowych form lub do przebiegów produkcyjnych o niskiej objętości (zwykle poniżej 100 000 części).

-

Zalety: Aluminium oferuje kilka korzyści, w tym znacznie niższy koszt niż stal i znacznie szybszy czas obróbki. Jego doskonała przewodność cieplna pozwala na szybsze chłodzenie, co może skrócić czas cyklu formowania wtrysku.

-

Wady: Jest mniej trwały i bardziej podatny na zużycie i uszkodzenie niż stal. Może nie być odpowiednie do formowania tworzyw sztucznych lub wypełnionych szkłem.

Inne materiały

-

Berylu miedź: Materiał ten jest doskonałym wyborem dla wkładek do formy lub komponentów, w których szybkie usuwanie ciepła ma kluczowe znaczenie, na przykład w obszarach o grubej sekcji ściany. Ma doskonałą przewodność cieplną w porównaniu do stali, co czyni go idealnym do zlokalizowanego chłodzenia.

-

Formy drukowane epoksydowe lub 3D: W przypadku prototypowania o bardzo niskiej lub szybkim można zastosować materiały nietradycyjne. Są one niedrogie i szybkie w produkcji, ale mają bardzo ograniczoną żywotność i nie nadają się do części złożonych lub precyzyjnych.

Produkcja rdzeni i wgłębienia pleśni

Produkcja rdzeni i ubytków pleśni jest bardzo precyzyjnym i wyspecjalizowanym procesem. Wymaga zaawansowanego maszyn i wykwalifikowanego kunsztu, aby przekształcić bloki surowców w skomplikowane, funkcjonalne elementy formy wtryskowej. Celem jest osiągnięcie wyjątkowo ciasnych tolerancji i bezbłędnego wykończenia powierzchni.

Procesy obróbki: CNC Milling i EDM

-

CNC frezowanie (komputerowa sterowanie numerycznie): Jest to podstawowa metoda kształtowania zarówno rdzenia, jak i wnęki. Maszyny CNC używają komputerowych narzędzi tnących do usuwania warstwy materiału według warstwy. Są one niezbędne do tworzenia podstawowej geometrii, kieszeni i większości szczegółowych funkcji. Nowoczesne wieloosiowe maszyny CNC mogą wytwarzać złożone, zakrzywione powierzchnie z niesamowitą dokładnością.

-

EDM (obróbka elektryczna): Znany również jako Spark Męcze, EDM jest procesem bezkontaktowym używanym do tworzenia funkcji, które są trudne lub niemożliwe do wyżywienia tradycyjnymi narzędziami do tnącej. Działa przy użyciu iskier elektrycznych do erodowania materiału. EDM jest szczególnie przydatny do tworzenia ostrych zakrętów, głębokich żeber i bardzo małych, skomplikowanych cech w stali.

Obróbka powierzchniowa i wykończenie

Po obróbce powierzchnie pleśni są wypolerowane i traktowane, aby osiągnąć pożądaną teksturę i trwałość.

-

Polerowanie: Powierzchnie pleśni są wypolerowane do lustrzanego wykończenia, aby zapewnić łatwe uwalnianie części i wytworzyć gładką powierzchnię o wysokiej przełomie na produkcie końcowym. W szczególności rdzeń często wymaga wysoce wypolerowanego wykończenia, aby pomóc w wyrzuceniu.

-

Teksturowanie: Teksturowanie lub dodanie ziarna lub wzoru do powierzchni formy często wykonuje się, aby nadać ostatecznej części konkretny wygląd lub styl estetyczny. Może to również pomóc w ukryciu wad kosmetycznych, takich jak znaki przepływu.

-

Powłoki: Przykładane są powłoki, takie jak elektroniczny nikiel lub cyna (azotek tytanowy), aby zwiększyć twardość pleśni, odporność na korozję i smar, przedłużenie jej życia i zmniejszenie zużycia.

Kontrola jakości i inspekcja

Podczas procesu produkcyjnego obowiązują ścisłe środki kontroli jakości. Udawane instrumenty, takie jak współrzędne maszyny pomiarowe (CMM), są używane do sprawdzenia, czy wymiary i tolerancje rdzenia i wnęki są dokładne w odległości kilku mikrometrów. Ta skrupulatna kontrola jest niezbędna do zapewnienia, że pleśń będzie wytwarzała spójne, wysokiej jakości części bez wad.

Typowe problemy i rozwiązania

Nawet przy skrupulatnym projektowaniu i produkcji formowanie wtryskowe może napotkać typowe problemy. Wiele z tych problemów jest bezpośrednio związanych z interakcją między rdzeniem pleśni a jamą pleśni.

Warpage i zniekształcenie

Problem: Warpage jest deformacją części plastikowej po ostygnięciu. Zazwyczaj jest to spowodowane nierównomiernymi szybkościami chłodzenia. Jeśli rdzeń i wnęka ostygną część w różnych szybkościach, naprężenia wewnętrzne mogą się gromadzić, powodując zginanie lub skręcenie części.

Rozwiązanie: Najskuteczniejszym rozwiązaniem jest zoptymalizacja konstrukcji Kanały chłodzące zarówno w rdzeniu, jak i wnęce. Niezbędne jest zapewnienie, że chłodzenie jest jednolite na całej powierzchni formy. Dostosowanie temperatury stopu, ciśnienie wtrysku i czas trzymania może również pomóc w łagodzeniu naprężeń wewnętrznych.

Krótkie strzały i ślady zlewu

Problem: A Krótki strzał Występuje, gdy plastikowa żywica nie wypełnia całkowicie wnęki pleśni, co skutkuje niepełną częścią. Wynika to często z niewystarczającego nacisku lub słabego odpowietrzania. Odwrotnie, Znakomite znaki są depresjami na powierzchni części, spowodowane przez plastikową kurczenie się podczas ochładzania się, ciągnąc powierzchnię do wewnątrz.

Rozwiązanie: W przypadku krótkich ujęć rozwiązanie polega na poprawie Wentylacja na wnęce formy, aby umożliwić uwięzionemu powietrzu. Może również pomóc również zwiększenie ciśnienia wtrysku, prędkości lub temperatury stopu. W przypadku śladów zlewu problem jest zazwyczaj wynikiem grubej sekcji ściany lub niewystarczającego chłodzenia. Rozwiązania obejmują przeprojektowanie części o jednolitą grubość ściany, zwiększenie ciśnienia trzymania lub poprawę wydajności kanałów chłodzących zarówno w rdzeniu, jak i wnęce.

Problemy z wyrzutem

Problem: Problemy z wyrzutem występują, gdy gotowa część przylega do formy i nie można jej czysto usunąć. To prawie zawsze problem z rdzeń połowa formy. Może być spowodowane niewystarczającym lub niewłaściwie zaprojektowanym szkic kąty , nieodpowiedni System wyrzutowy lub część zbyt mocno kurczy się na rdzeniu.

Rozwiązanie: Podstawowym rozwiązaniem jest zapewnienie, aby wszystkie ściany po stronie rdzenia mają odpowiedni kąt przeciągu. Zwiększenie liczby Piny wyrzucające lub optymalizacja ich umieszczenia w celu rozbieżności siły wyrzutowej bardziej równomiernie może rozwiązać problem. Jeśli materiał jest podatny na przyklejanie, można zastosować wysoce wypolerowane wykończenie powierzchni lub określony środek uwalniania formy.

| Problem | Prawdopodobnie przyczyna | Rozwiązanie |

| Warpage | Nierównomierne chłodzenie, stres wewnętrzny | Optymalizuj kanały chłodzenia, dostosuj parametry przetwarzania. |

| Krótkie strzały | Uwięzione powietrze, niskie ciśnienie | Popraw odpowietrzanie w jamie, zwiększ ciśnienie wtrysku. |

| Znakomite znaki | Grube ściany, niewystarczające chłodzenie | Przeprojektowanie części dla jednolitej grubości, zwiększ ciśnienie utrzymujące na wnęce. |

| Problemy z wyrzutem | Niewystarczający kąt przeciągu, część utknięta | Dodaj lub zwiększ kątki szkicu na rdzeniu, dodaj więcej pinów wyrzutu. |

Więc

Rozróżnienie między rdzeń pleśni i wnęka pleśni ma fundamentalne znaczenie dla całego procesu formowania wtryskowego. Chociaż są to dwie połówki jednego narzędzia, wykonują one wyraźnie różne, ale komplementarne funkcje. Pleśń wgłębienie tworzy Kształt zewnętrzny części, definiowanie jego zewnętrznych wymiarów i powierzchni kosmetycznej. Natomiast forma rdzeń tworzy Wewnętrzny kształt oraz funkcje, a także odgrywa kluczową rolę ułatwiania wyrzucania części.

Razem rdzeń i wnęka reprezentują serce formowania wtryskowego, zamieniając surową plastikową żywicę w precyzyjny, gotowy produkt. Głębokie zrozumienie ich indywidualnych funkcji i wymagań projektowych ma kluczowe znaczenie dla zapobiegania powszechnym wadom, optymalizacji wydajności produkcji, a ostatecznie wytwarzaniu wysokiej jakości części tworzyw sztucznych, które spełniają wymagające standardy.