Wprowadzenie do obróbki CNC

W skomplikowanym świecie nowoczesnej produkcji, precyzja I efektywność są najważniejsze. Od najmniejszego implantu medycznego po największy komponent lotniczy, zdolność do kształtowania surowców w bardzo dokładne części ma kluczowe znaczenie. Przez dziesięciolecia wykwalifikowani mechanicy skrupulatnie wykonali ręcznie komponenty, proces, który wymagał ogromnego czasu, wiedzy specjalistycznej i często doprowadził do niespójności. To wszystko zmieniło się wraz z nadejściem Komputerowe sterowanie numeryczne (CNC) Maszyna, technologia transformacyjna, która zrewolucjonizowała krajobraz produkcyjny.

CNC Mętowanie automatyzuje sterowanie maszynami za pomocą wstępnie zaprogramowanego oprogramowania komputerowego. Zamiast ręcznych dźwigni i kół instrukcje cyfrowe prowadzą ruchy maszyny, zapewniając niezrównaną dokładność, powtarzalność i szybkość. Ta zmiana oznaczała znaczącą ewolucję od tradycyjnej ręcznej obróbki, torując drogę do masowej produkcji złożonych części o bezprecedensowej jakości. Dziś obróbka CNC jest kręgosłupem niezliczonych branż, od motoryzacyjnej i lotniczej po elektronikę konsumpcyjną i urządzenia medyczne, umożliwiając tworzenie skomplikowanych projektów, które kiedyś były niemożliwe.

Szybki przegląd:

3-osiowy Maszyny CNC przesuwają narzędzie tnące wzdłuż trzech liniowych ścieżek (X, Y, Z), idealne do prostszych, płaskich części i podstawowych funkcji.

Opłacalne i wydajne dla wysokotlewnych, mniej złożonych komponentów.

Często wymagają wielu konfiguracji do obróbki wielostronnej.

5 osi Maszyny CNC dodają dwie osie obrotowe, umożliwiając narzędzie podejście do przedmiotu obrabianego z praktycznie dowolnego kąta.

Dla bardzo złożonej, wyprofilowanej lub skomplikowanej części.

Większe inwestycje, dla zaawansowanych branż, takich jak lotniska i medyczne.

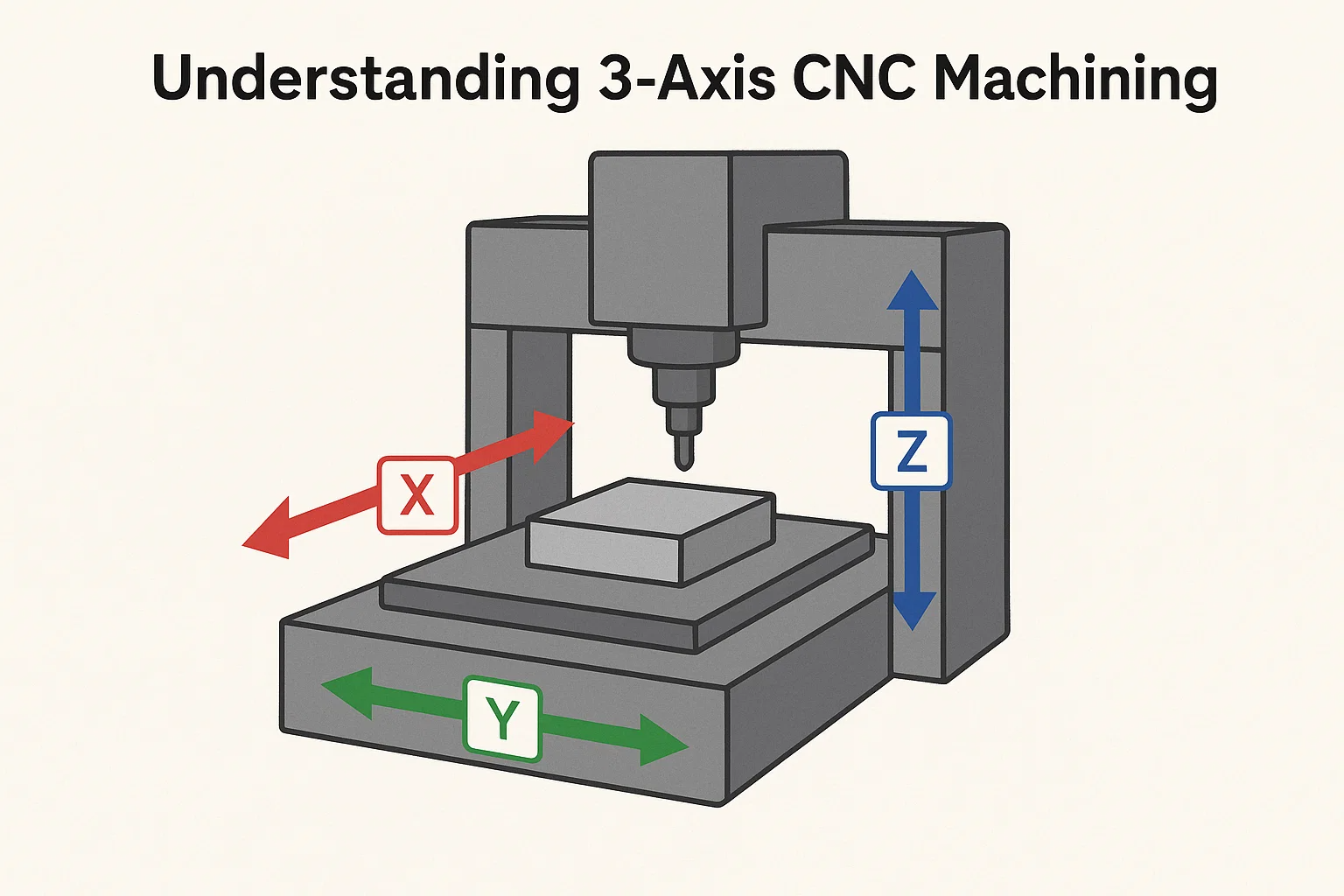

Zrozumienie obróbki 3-osiowej CNC

Sercem obróbki wielopasmowej leży podstawowa koncepcja ruchu wzdłuż różnych osi. Najczęstszym i podstawowym typem jest 3-osiowa obróbka CNC , który działa wzdłuż trzech pierwotnych osi liniowych: X, Y i Z .

-

. Oś X. Zazwyczaj kontroluje ruch od lewej do prawej przez obróbkę maszyny.

-

. Oś y dyktuje ruch od przodu do tyłu.

-

. Oś Z. Zarządza pionowym, w górę iw dół narzędzia tnącego.

Pomyśl o tym jak rysowanie na płaskim kawałku papieru z długopisem: możesz przesunąć długopis w lewo/w prawo (x), w górę/w dół na papierze (y) i podnieść go lub naciśnij na papierze (z).

Jak działa obróbka 3-osiowa

W 3-osiowej maszynie CNC narzędzie tnące porusza się wzdłuż tych trzech osi, aby usunąć materiał z stacjonarnego przedmiotu. Ta konfiguracja pozwala na obróbkę na jednej płaszczyźnie lub stronie części jednocześnie. Narzędzie może poruszać się liniowo we wszystkich trzech kierunkach, tworząc takie funkcje, takie jak otwory, szczeliny, kieszenie i płaskie powierzchnie. Jeśli trzeba obrabiać inną stronę obrabiania, część musi zostać ręcznie zmienna lub „ponownie ustalona”, co oznacza, że jest zaciśnięta w nowej orientacji.

Typowe operacje i zastosowania 3-osiowe CNC

3-osiowe maszyny CNC są niezwykle wszechstronne i są robotami wielu sklepów maszynowych. Wyróżniają się w zadaniach takich jak:

-

Okładzina: Tworzenie płaskich powierzchni.

-

Przemiał: Cięcie gniazd, kanałów i kieszeni.

-

Wiercenie i stukanie: Tworzenie otworów i gwintowanych otworów.

-

Profilowy: Przecinanie zewnętrznego kształtu części.

-

Rytownictwo: Dodawanie tekstu lub wzorów na powierzchnię.

Typowe zastosowania 3-osiowych obróbki CNC obejmują produkcję płaskich komponentów, proste formy, ogólne części mechaniczne i prototypowanie, w których skomplikowane podcięcia lub złożone krzywizny z wielu stron nie są wymagane.

Zalety i ograniczenia obróbki 3-osiowej

Zalety:

-

Opłacalny: Zasadniczo 3-osiowe maszyny są tańsze w zakupie, eksploatacji i utrzymywaniu w porównaniu z ich wielosypowymi odpowiednikami.

-

Prostsze programowanie: Programowanie 3-osiowych ścieżek narzędzi jest często prostsze, dzięki czemu są łatwiejsze do nauki i wdrażania.

-

Szybsza konfiguracja dla prostych części: W przypadku części, które można obrobić w jednej lub dwóch konfiguracjach, 3 osi mogą być bardzo wydajne.

-

Wysoka przepustowość: Idealny do produkcji prostszych komponentów o dużej objętości.

Ograniczenia:

-

Ograniczona złożoność: Nie można łatwo tworzyć złożonych geometrii z podcięciami lub funkcjami po wielu stronach bez ponownego ustawiania.

-

Wymagane wiele konfiguracji: W przypadku części wymagających obróbki po więcej niż jednej stronie obrabianie musi być ręcznie obracane i wielokrotnie zacięte. Dodaje to czas konfiguracji i może wprowadzić niedokładności.

-

Wykończenie powierzchni: Czasami może wytwarzać mniej optymalne wykończenia powierzchniowe na wyprofilowanych powierzchniach ze względu na efekt „schodowych” cięć liniowych.

-

Zmniejszona żywotność narzędzia: Narzędzia mogą doświadczyć większego zużycia podczas zbliżania się do złożonych konturów z ograniczonej liczby kątów.

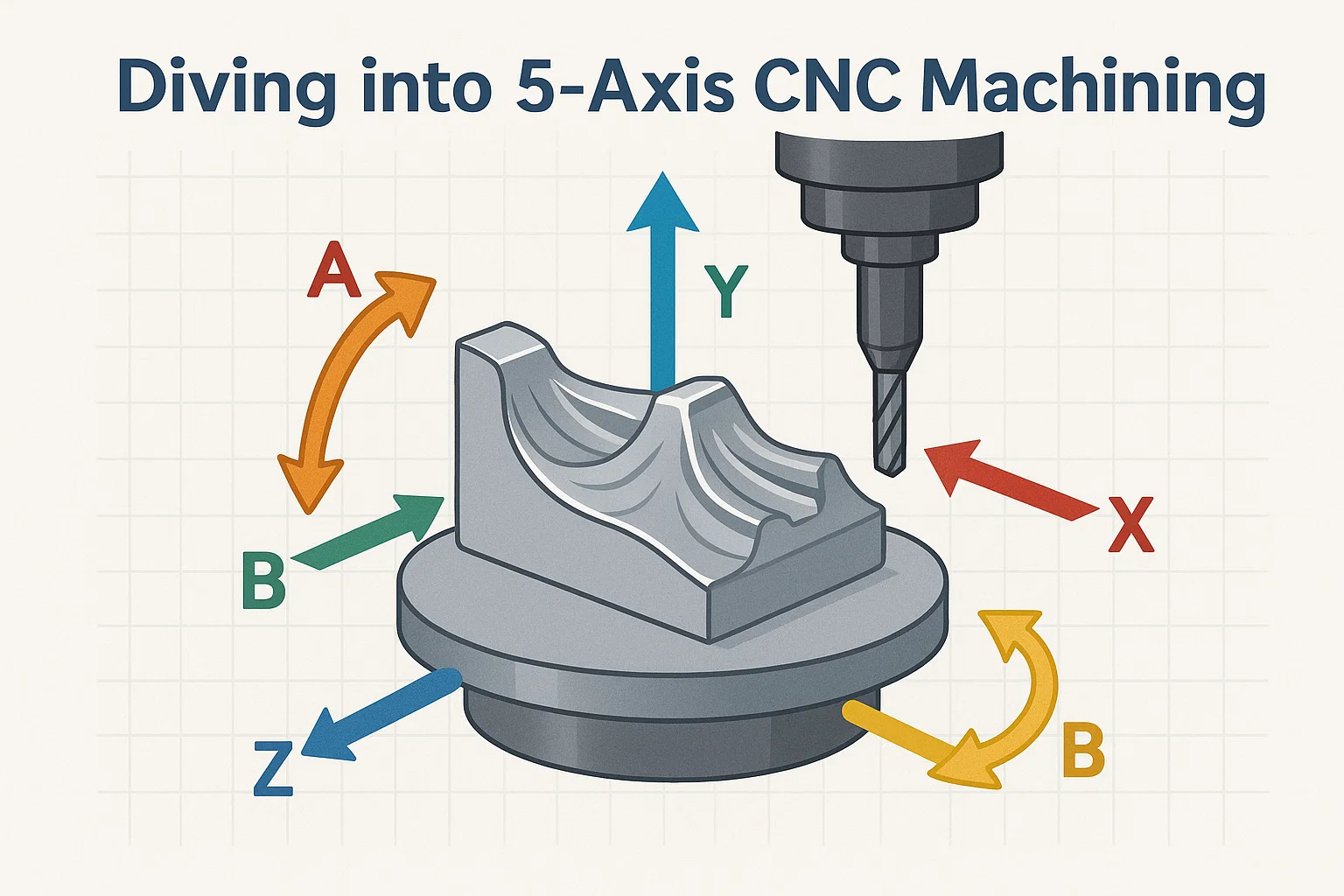

Nurkowanie w 5-osiowej obróbce CNC

Podczas gdy 3-osiowe obróbki wyróżniają się w operacji na jednej płaszczyźnie, wymagania nowoczesnego projektowania produktu często wymagają znacznie większej złożoności. Tam jest 5-osiowa obróbka CNC Wchodzi, dodając dwa dodatkowe osie obrotowe do istniejących trzech liniowych osi (x, y, z). Te dodatkowe osie pozwalają narzędziowi tnącemu podejść do przedmiotu obrabianego z praktycznie dowolnego kierunku, umożliwiając tworzenie wysoce skomplikowanych i złożonych geometrii w jednej konfiguracji.

Objaśnienie pięciu osi

W 5-osiowym maszynie nadal masz znajomy liniowy X, Y i Z osie. Dodatkowe dwie osie są obrotowe, zwykle określane jako A i B lub A i C .

-

X, y, z: Ruchy liniowe, jak w obróbce 3-osiowej.

-

Oś A: Obraca się wokół osi x.

-

Oś B: Obraca się wokół osi y.

-

Oś C: Obraca się wokół osi Z.

Różne konfiguracje 5-osiowe maszyny będą łączyć te osie obrotowe na różne sposoby (np. A i B, A i C lub B i C). Kluczowym wynosem jest to, że obroty te pozwalają narzędzia narzędziem lub obrabianem (lub oba) przechylenie i obracanie się, prezentując różne powierzchnie narzędzia tnące bez ręcznej interwencji.

Rodzaje 5-osiowych maszyn: równoczesne i 3 2

Ważne jest, aby rozróżnić dwa podstawowe typy obróbki 5-osiowej, ponieważ ich możliwości i zastosowania różnią się:

-

Jednoczesne 5-osiowe obróbki (pełne 5 osi): W tym trybie wszystkie pięć osi poruszają się jednocześnie i ciągle podczas procesu cięcia. Oznacza to, że narzędzie może utrzymać ciągły kontakt ze złożoną, konturowaną powierzchnią, płynnie przepływając wokół krzywych i kształtów. Ta zdolność jest niezbędna do generowania wysoce złożonych, organicznych form i osiągania najwyższej jakości wykończeń na skomplikowanych częściach.

-

3 2 Obróbka osi (pozycja 5 osi): Ta metoda znana również jako „pozycja 5 osi” wykorzystuje dwie osie obrotowe do zorientowania przedmiotu lub narzędzia do ustalonej pozycji, a następnie obróbka występuje za pomocą tylko trzech osi liniowych (x, y, z). Po obrabianiu sekcji osie obrotowe ponownie orientują część dla następnego sekcji. Chociaż nie jest tak płynna jak jednoczesne 5-osiowe, 3 2 obróbki wciąż znacznie zmniejsza konfigurację w porównaniu z 3 osiami, co czyni go wysoce wydajnym w części z cechami na wielu, odrębnych twarzach.

Jak działa obróbka 5-osiowa i jej możliwości

Podstawowa zdolność 5-osiowa obróbki polega na jego zdolności do obracania narzędzia tnącego i/lub obrabiania podczas procesu obróbki. Ten ciągły lub indeksowany ruch pozwala na:

-

Podcięcie: Osiągnięcie funkcji, które są „ukryte” lub pod kątem w taki sposób, że 3-osiowy maszyna nie mogła do nich uzyskać dostępu bez ponownego ustawiania.

-

Zoptymalizowane kąty narzędzi: Maszyna może przechylić narzędzie do utrzymania optymalnego kąta cięcia w stosunku do powierzchni części, co prowadzi do lepszego wykończenia powierzchni, dłuższej żywotności narzędzia i szybszego usuwania materiału.

-

Sież jednej konfiguracji: Wiele złożonych części można w pełni obrabiać za jednym razem, dramatycznie skracając czas konfiguracji, eliminując skumulowane błędy z wielu konfiguracji i poprawiając ogólną dokładność części.

Zalety korzystania z 5-osiowych obróbki CNC

Korzyści płynące z przeniesienia do 5-osiowych obróbki są znaczące, szczególnie w przypadku komponentów o wysokiej wartości i złożonych:

-

Zwiększona złożoność części: Zdolność do maszynowania wysoce skomplikowanych geometrii, kształtów organicznych i złożonych krzywych, które są niepraktyczne lub niemożliwe na maszynach 3-osiowych.

-

Zmniejszone konfiguracje i czasy realizacji: Dzięki obróbce wielu stron w jednej konfiguracji czasy konfiguracji są drastycznie cięte, co prowadzi do szybszych cykli produkcyjnych i poprawy ogólnej wydajności.

-

Zwiększona dokładność i precyzja: Wyeliminowanie wielu konfiguracji minimalizuje ryzyko błędów ludzkich i zmiany niedokładności, co powoduje wyższą dokładność wymiarów i ściślejniejsze tolerancje.

-

Najwyższe wykończenie powierzchni: Ciągłe zaangażowanie narzędzi i zoptymalizowane kąty cięcia prowadzą do gładszych wykończeń powierzchniowych, często zmniejszając lub eliminując potrzebę wtórnych operacji wykończenia.

-

Ulepszona żywotność i wydajność narzędzi: Zdolność do optymalnego zorientowania narzędzia oznacza mniejsze obciążenie najnowocześniejszym, co prowadzi do dłuższej żywotności narzędzia i bardziej wydajnego usuwania materiałów.

-

Dostęp do podcięcia i głębokich kieszeni: Obszary obróbki, które są niedostępne z ograniczeniami 3-osiowymi, stają się rutynowe.

Zastosowania 5-osiowego CNC w złożonych geometriach i częściowo precyzyjnych częściach

Biorąc pod uwagę jego zaawansowane możliwości, 5-osiowe obróbki CNC jest niezbędne w branżach, które wymagają najwyższego poziomu precyzji i złożoności geometrycznej. Jego aplikacje obejmują szeroki zakres:

-

Aerospace: Produkcja łopat turbinowych (brisks), przeszkód, komponentów konstrukcyjnych o złożonych konturach i części silnika.

-

Urządzenia medyczne: Produkcja skomplikowanych instrumentów chirurgicznych, implantów ortopedycznych (np. Stawów kolanowych i biodrowych) oraz składników protetycznych o anatomicznych kształtach.

-

MOLM I DIM: Tworzenie bardzo szczegółowych i złożonych wnęk formy do formowania wtrysku plastikowego, formowania ciosu i odlewania matrycy.

-

Automobilowy: Prototypowanie i produkcja komponentów silnika, przeszkód i artystycznych paneli ciała.

-

Energia: Komponenty do ropy i gazu oraz sektory energii odnawialnej wymagające złożonych geometrii i trwałych materiałów.

-

Sztuka i projekt: Rzeźbianie misternych sztuk artystycznych i prototypów o formach organicznych.

Obróbka 5-osiowa CNC stanowi znaczący skok w zakresie zdolności produkcyjnych, umożliwiając branżom przekraczanie granic projektowania i tworzenie komponentów o bezprecedensowej funkcjonalności i formie.

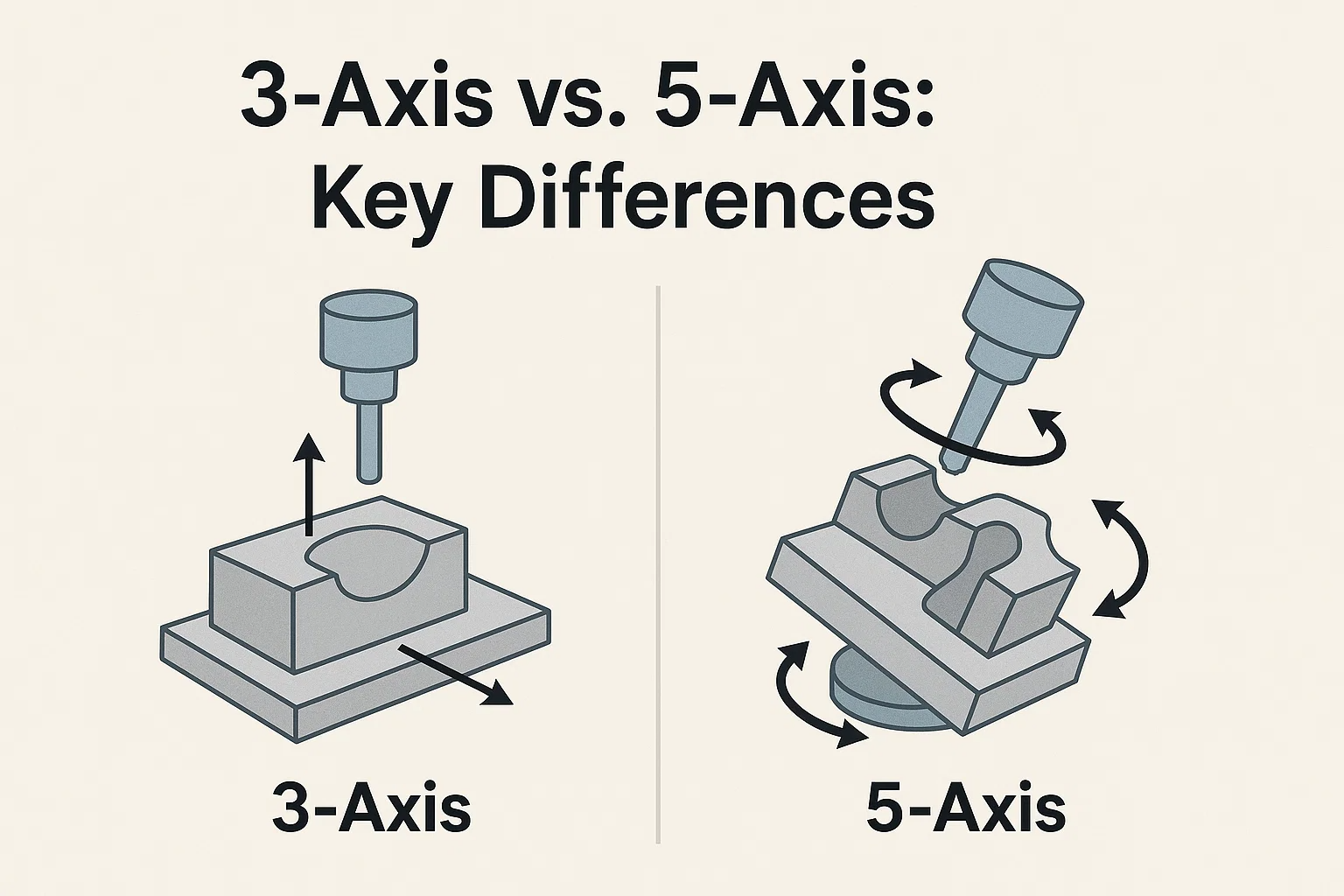

3-osi vs. 5 osi: Kluczowe różnice

Wybór obróbki CNC między 3-osiowymi a 5 osiami jest krytyczną decyzją, która wpływa na złożoność części, wydajność produkcji, koszt i ostatecznie sukces projektu. Chociaż oba są potężnymi metodami produkcyjnymi, ich podstawowe różnice dyktują ich optymalne przypadki użycia.

Aby zapewnić jasne porównanie, rozbijmy kluczowe rozróżnienia:

| Funkcja | 3-osiowa obróbka CNC | 5-osiowa obróbka CNC |

| Osie ruchu | X, y, z (trzy osie liniowe) | X, Y, Z (trzy osie liniowe) Dwie osie obrotowe (A, B lub C) |

| Częściowe złożoność | Najlepsze na prostsze geometrie, płaskie powierzchnie, podstawowe kieszenie i dziury. Ograniczone dla podcięcia lub złożonych konturów. | Idealny do wysoce złożonych, wyprofilowanych, organicznych kształtów, podcięcia i skomplikowanych cech. |

| Czas i wydajność konfiguracji | Często wymaga wielu konfiguracji i ponownego ustawiania części z funkcjami po różnych stronach, zwiększając ogólny czas realizacji. | Czy może maszyny wiele stron lub całej części w jednej konfiguracji, znacznie skracając czas konfiguracji i poprawić wydajność. |

| Wykończenie powierzchni i precyzja | Dobry na płaskie powierzchnie. Wyprofilowane powierzchnie mogą wykazywać „schody” lub mniej optymalne wykończenie, potencjalnie wymagając przetwarzania po przetwarzaniu. | Osiąga najwyższe wykończenia powierzchni na złożonych konturach z powodu ciągłej orientacji narzędzi i zoptymalizowanych kątów cięcia, często eliminując wtórne wykończenie. |

| Rozważania narzędzi | Zazwyczaj używa dłuższych narzędzi do osiągania funkcji, które mogą prowadzić do wibracji, ugięcia i zmniejszenia żywotności narzędzia. Ograniczony zakres dostępu do narzędzia. | Pozwala na krótsze, bardziej sztywne narzędzia ze względu na dostęp do wielu kątów. Optymalne zaangażowanie narzędzi prowadzi do dłuższej żywotności narzędzi i lepszego usuwania materiałów. |

| Złożoność programowania | Stosunkowo prostsze programowanie (kod G) ze względu na mniej stopni swobody. Łatwiej dla programistów podstawowych. | Znacznie bardziej złożone programowanie z powodu koordynacji pięciu jednoczesnych osi. Wymaga zaawansowanego oprogramowania CAD/CAM i wykwalifikowanych programistów. |

| Unikanie kolizji | Prostsze wykrywanie kolizji i unikanie z powodu ograniczonego ruchu. | Wysoce krytyczny i złożony; Wymaga zaawansowanych narzędzi symulacyjnych w oprogramowaniu CAM, aby zapobiec zderzeniom między narzędziem, uchwytem, wrzecionem i przedmiotem obrabianym. |

| Analiza kosztów | Inwestycja początkowa: niższa. Maszyny są mniej złożone, a zatem bardziej przystępne. Koszty operacyjne: ogólnie niższe na godzinę ze względu na prostszą konfigurację i mniej złożone maszyny. | Inwestycja początkowa: znacznie wyższa. Maszyny są bardziej mechanicznie złożone i wymagają zaawansowanych elementów sterujących. Koszty operacyjne: wyższe na godzinę ze względu na złożoność maszyny, wyspecjalizowane programowanie i konserwacja. Jednak koszt na część może być niższy dla złożonych części ze względu na zmniejszone konfiguracje i wyższą wydajność. |

| Poziom umiejętności operatora | Umiarkowany do wysokiego. | Wysoki do eksperta; Wymaga dogłębnej wiedzy na temat zasad obróbki wieloosiowej i zaawansowanego oprogramowania. |

Szczegółowy podział kluczowych różnic:

-

Złożoność części, które można obrobić: To najbardziej fundamentalna różnica. Maszyny 3-osiowe są ograniczone do obróbki z ograniczonej liczby kierunków (zazwyczaj u góry, a czasem boki, jeśli część jest ponownie zorientowana). 5-osiowe maszyny, z ich możliwościami rotacyjnymi, mogą uzyskać dostęp do praktycznie dowolnego kąta obrabiania w jednej konfiguracji. Odblokowuje to zdolność do tworzenia wysoce złożonych form 3D, kształtów organicznych i głębokich cech z podcięciami, które są po prostu niemożliwe lub nadmiernie drogie na 3-osiowej maszynie.

-

Czas i wydajność konfiguracji: W części, która wymaga obróbki na wielu twarzach (np. Wszystkie sześć stron kostki), 3-osiowy maszyna wymagałby kilku ręcznych ponownych ustawiania, z których każde wymaga zatrzymania maszyny, operatora do interweniowania i nowych przesunięć. Daje to znaczny czas, poród i potencjał błędu. 5-osiowa maszyna często może ukończyć taką część w jednej konfiguracji, drastycznie ograniczając czas nieładowy i poprawiając ogólną wydajność.

-

Wykończenie powierzchni i precyzja: Podczas obróbki zakrzywionych powierzchni na 3-osiowej maszynie narzędzie musi wykonać serię przepustek liniowych, które mogą pozostawić widoczne „kroki” lub narzędzia, często wymagające wtórnych operacji wykończenia, takich jak szlifowanie lub polerowanie. Maszyny 5-osiowe mogą stale zorientować styczną na narzędzie tnące na powierzchnię, umożliwiając gładsze, bardziej precyzyjne cięcia, które powodują lepsze wykończenie powierzchni bezpośrednio poza maszyną, minimalizując lub eliminując przetwarzanie po przetwarzaniu. Podejście z pojedynczym złożeniem zmniejsza również akumulację błędów, które mogą wystąpić przy wielu ponownych ustawianiach, co prowadzi do wyższej ogólnej dokładności części.

-

Uwagi dotyczące oprzyrządowania i programowania:

-

Obróbka: Obróbka 3-osiowa czasami wymaga dłuższych narzędzi, aby dotrzeć do głębokich kieszeni lub funkcji, które mogą być podatne na rozmowę, wibracje i ugięcie, wpływające na wykończenie powierzchni i dokładność. 5-osiowe maszyny mogą często używać krótszych, bardziej sztywnych narzędzi, ponieważ mogą przechylić część lub narzędzie, aby osiągnąć tę funkcję, zwiększyć stabilność i wydajność cięcia.

-

Programowanie: Programowanie dla 3-osiowych jest stosunkowo proste, przede wszystkim zajmujące się ruchami liniowymi. Programowanie 5-osiowe jest jednak znacznie bardziej złożone. Wymaga wyrafinowanego oprogramowania CAD/CAM zdolnego do generowania ścieżek narzędzi, które koordynują wszystkie pięć osi jednocześnie, unikając kolizji między narzędziem, uchwytem narzędzi, wrzecionem i przedmiotem obrabianym. Ta złożoność wymaga wysoko wykwalifikowanych programistów i często obejmuje obszerną symulację.

-

-

Analiza kosztów: początkowa inwestycja i koszty operacyjne:

-

Inwestycja początkowa: Istnieje istotna różnica w kosztach z góry. 3-osiowe maszyny CNC są ogólnie znacznie tańsze w zakupie, co czyni je dostępnym punktem wejścia dla wielu sklepów. Maszyny 5-osiowe, z dodatkową złożonością mechaniczną, dodatkowymi silnikami, zaawansowanymi systemami sterowania i precyzyjnymi komponentami, stanowią znacznie wyższe wydatki inwestycyjne.

-

Koszty operacyjne: Podczas gdy godzinny koszt operacyjny 5-osiowy może być wyższy (ze względu na wyższą konserwację, zużycie energii i potrzebę wysoce wykwalifikowanych operatorów/programistów), koszt za część W przypadku złożonych komponentów często mogą być niższe niż 3 osi. Wynika to z faktu, że wzrost wydajności z obniżonych konfiguracji, szybszych czasów cyklu, lepszej żywotności narzędzia i eliminacji operacji wtórnych mogą przeważać nad wyższą stawką godzinową. Jednak w przypadku prostszych części 3 osi pozostaje niekwestionowanym mistrzem kosztów.

-

Wybór między 3 osiami a 5 osiami nie dotyczy zatem po prostu „więcej osi jest lepszy”, ale raczej strategiczna decyzja oparta na konkretnych wymaganiach projektu, pożądanej złożoności części, wymagań dokładności, wolumenu produkcji i dostępnego budżetu.

Zastosowania i branże

Wszechstronność i precyzja obróbki CNC wieloosiowej sprawiły, że jest to niezbędna technologia w szerokim spektrum branż. Podczas gdy maszyny 3-osiowe pozostają niezbędne dla prostszych części o dużej objętości, 5-osiowe maszyny odblokowują nowe możliwości innowacji i wydajności w dziedzinach wymagających najwyższej złożoności i dokładności.

Oto, jak zarówno 3-osiowe, jak i 5-osiowe obróbki CNC są stosowane w różnych sektorach:

Aerospace: Produkcja ostrzy turbinowych, składniki konstrukcyjne

Przemysł lotniczy jest prawdopodobnie najbardziej wymagającym sektorem obróbki CNC, w której bezpieczeństwo, wydajność i redukcja masy są najważniejsze.

-

Dominacja 5 osi: Branża ta w dużej mierze opiera się na 5-osiowych jednoczesnych obróbkach krytycznych komponentów. Przykłady obejmują:

-

Ostrza turbiny (bliski/impellerzy): Złożone, aerodynamiczne krzywe łopat turbiny, często wytwarzane jako jednoczęściowe bliski, wymagają ciągłego 5-osiowego ruchu, aby osiągnąć niezbędną precyzję dla optymalnego przepływu powietrza i wydajności.

-

Składniki strukturalne: Skomplikowane ramy samolotów, łuki skrzydeł, grodzi i elementy lądowania z złożonymi konturami i precyzyjnymi wzorami otworów są obrabiane do ciasnych tolerancji z wysokiej wytrzymałości, lekkich materiałów, takich jak stopy tytanu i aluminium.

-

Obudowy silnika i dysz: Części te często mają wewnętrzne kanały chłodzenia i złożone geometrie, które można skutecznie wytwarzać tylko z możliwościami wieloszynkowymi.

-

-

Narzędzie 3-osiowe: Podczas gdy 5 osiowe ma kluczowe znaczenie dla bardzo złożonych części, 3-osiowe maszyny nadal odgrywają rolę w wytwarzaniu prostszych wsporników, płyt montażowych i wewnętrznych komponentów, które nie wymagają wielostronnego dostępu ani złożonych konturów.

Automotive: prototypowanie i produkcja złożonych części silników

Przemysł motoryzacyjny wykorzystuje obróbkę CNC, od szybkiego prototypowania po produkcję o dużej objętości, ciągle naciskając na wydajność i wydajność.

-

5 osi do wydajności i prototypowania:

-

Bloki silnika i głowice cylindrów: Podczas gdy produkcja na dużą skalę często wykorzystuje dedykowane linie transferowe, 5-osiowe maszyny są niezbędne do prototypowania nowych projektów silników, tworząc złożone komory spalania, kolektory wlotowe i porty wydechowe z zoptymalizowaną dynamiką przepływu.

-

Komponenty transmisji: Przekładnie, wały i obudowy skrzyni biegów z skomplikowanymi wewnętrznymi geometrią korzystają z możliwości wielopoziomowych, zapewniając płynne działanie i trwałość.

-

Pojazdy dostosowywania i niszowe: W przypadku pojazdów o wysokiej wydajności, luksusu lub wyścigów 5 osi pozwala tworzyć unikalne, zoptymalizowane komponenty.

-

-

3-osiowy dla objętości i prostoty:

-

Rotory hamulcowe i zaciski: Wiele prostszych komponentów motoryzacyjnych, zwłaszcza tych, które są w dużej mierze płaskie lub obrotowe symetryczne, jest wydajnie wytwarzanych na 3-osiowych młynach i tokarniach CNC (które działają na 2 lub 3 osiach).

-

Wsporniki podwozia i wewnętrzne: Mniej złożone komponenty strukturalne i wewnętrzne są często obrabiane przy użyciu 3-osiowych procesów opłacalności.

-

Urządzenia medyczne: implanty, instrumenty chirurgiczne, protetyka

Precyzja, biokompatybilność i skomplikowane projekty są nie do negocjacji w dziedzinie medycyny, dzięki czemu obróbka CNC jest niezbędna.

-

5 osi dla elementów krytycznych życia:

-

Implanty ortopedyczne: Wymiana stawu biodrowego i kolanowego, implanty kręgosłupa i płytki kostne wymagają złożonych anatomicznych kształtów i wysoce gładkich wykończeń powierzchniowych, które można niezawodnie osiągnąć tylko 5-osiowe obróbki. Materiały takie jak tytan i chrom kobaltowy są powszechne.

-

Instrumenty chirurgiczne: Drobne, skomplikowane narzędzia chirurgiczne, często o złożonych powierzchniach chwytania, wyspecjalizowanych krawędzi cięcia lub mechanizmach wewnętrznych, są wytwarzane z wysoką precyzją przy użyciu 5-osiowych.

-

NiestIardowa protetyka: Specyficzne dla pacjenta kończyny protetyczne i implanty dentystyczne wymagają absolutnej dokładności dopasowania i funkcji, często tworzonych z skanów cyfrowych bezpośrednio przetłumaczonych na 5-osiowe ścieżki narzędzi.

-

-

3-osiowe elementy wsparcia: Prostsze obudowy urządzeń medycznych, płytki bazowe do sprzętu diagnostycznego i niektóre komponenty narzędzia laboratoryjnego można wydajnie wytwarzać za pomocą obróbki 3-osiowej.

Pleśń i die: tworzenie skomplikowanych wnęk pleśni i komponentów matrycy

Przemysł pleśni i matrycy jest fundamentalny dla masowej produkcji, ponieważ narzędzia te kształtują wszystko, od plastikowych towarów konsumpcyjnych po części motoryzacyjne.

-

5 osi dla złożonych form:

-

Formy wtryskowe dla złożonych części: Tworzenie skomplikowanych wnęk do formowania wtrysku z tworzywa sztucznego, szczególnie w przypadku części z złożonymi krzywiznami, podcięciami i drobnymi teksturami powierzchni, jest głównym zastosowaniem obróbki 5-osiowej. Znacząco zmniejsza potrzebę procesów wtórnych, takich jak EDM lub ręczne.

-

Die Casting Dies i Stamping Dies: W przypadku części wymagających złożonych form lub w przypadku zintegrowania wielu funkcji z jedną matką, 5-osi zapewnia wysoką precyzję i jakość powierzchni potrzebną do milionów powtórzeń.

-

-

3-osiowe dla prostszych matryc i podstaw: 3-osiowe maszyny są nadal używane do mniej złożonych wkładek pleśni, podstaw i komponentów, które nie mają wysoce wyprofilowanych powierzchni.

Inne branże: elektronika, energia i towary konsumpcyjne

Zasięg wieloosiowej CNC wykracza daleko poza te podstawowe branże:

-

Elektronika:

-

5 osi: Udoskonalone radiaty z złożonymi geometrią płetwy, niestIardowe obudowy dla wysokiej klasy urządzeń audio lub komputerowych oraz wyspecjalizowane złącza często korzystają z 5-osiowych możliwości optymalnego zarządzania termicznego i precyzyjnego dopasowania.

-

3-osiowy: Produkcja komponentów płytki drukowanej, podstawowych obudów i małych części mechanicznych do elektroniki użytkowej.

-

-

Energia (ropa i gaz, odnawialny):

-

5 osi: Komponenty narzędzi wiercenia w dół, które muszą wytrzymać ekstremalne warunki, komponenty turbinowe do wytwarzania energii wodnej lub wiatrowej ze złożonymi profilem aerodynamicznych i pod wysokim ciśnieniem zaworów.

-

3-osiowy: Wytwarzanie ramek do paneli słonecznych, mniej złożonych komponentów rur i standardowych kołnierzy.

-

-

Towary konsumpcyjne:

-

5 osi: Produkcja wysokiej klasy sprzętu sportowego (np. Głowy klubu golfowego, komponenty rowerowe), skomplikowane formy biżuterii i części dla specjalistycznych kamer lub urządzeń optycznych, w których krytyczna jest forma i estetyka.

-

3-osiowy: Prototypowanie i produkcja obudowa dla urządzeń, elementów mebli i różnych produktów codziennych, w których kluczowe są opłacalność i proste geometrie.

-

Zasadniczo, podczas gdy obróbka 3-osiowa pozostaje fundamentalnym i opłacalnym rozwiązaniem dla szerokiej gamy części, 5-osiowe obróbki to technologia, która umożliwia tworzenie najbardziej zaawansowanych, wysokowydajnych i geometrycznie wymagających komponentów, które definiują nowoczesne inżynierię i projekt produktu. Wybór często sprowadza się do równoważenia złożoności części, wymaganej precyzji, wielkości produkcji i budżetu.

Wybór odpowiedniej maszyny CNC

Decyzja między inwestowaniem w 3-osiową lub 5-osiową maszynę CNC jest znacząca dla każdej operacji produkcyjnej. Nie chodzi o jeden z natury „lepszy” niż drugi, ale raczej o wybór najbardziej odpowiedniej technologii dla konkretnych potrzeb i celów biznesowych. Niezbędna jest staranna ocena kilku kluczowych czynników.

Czynniki do rozważenia: złożoność części, wielkość produkcji, budżet

-

Częściowe złożoność i geometria:

-

3-osiowy: Jeśli Twoja pierwotna produkcja obejmuje płaskie części, komponenty z prostymi kieszeniami, proste kontury na jednej płaszczyźnie lub części, które można łatwo zmienić ręcznie bez utraty precyzji, 3-osiowa maszyna jest prawdopodobnie wystarczająca i bardziej ekonomiczna.

-

5 osi: W przypadku projektów zawierających złożone krzywe, skomplikowane powierzchnie 3D, podcięcia, głębokie kieszenie wymagające dostępu wielokątnego lub komponentów, które wymagają wyjątkowo ciasnych tolerancji i doskonałych wykończeń powierzchniowych w jednej konfiguracji, 5-osiowe obróbkę jest wyraźnym wyborem. Najważniejsze są części lotnicze, medyczne i wysokiej klasy motoryzacyjne.

-

-

Wolumen produkcyjny:

-

3-osiowy: W przypadku bardzo wysokiej produkcji prostszych części flota 3-osiowych maszyn może być bardzo opłacalna, szczególnie jeśli czas konfiguracji jest minimalny na część.

-

5 osi: Podczas gdy 5-osiowe maszyny mają wyższe koszty początkowe, ich zdolność do ograniczenia konfiguracji i konsolidacji operacji często prowadzi do szybszych czasów cyklu na część dla złożonych geometrii. Może to spowodować niższy całkowity koszt na część dla wysokiej wartości, skomplikowanych komponentów, nawet przy niższych objętościach, poprzez zmniejszenie siły roboczej, oprzyrządowania i przetwarzania. W przypadku bardzo złożonych części 5 osi umożliwia również produkcję „światła” (bez opieki) z powodu zmniejszonej interwencji człowieka.

-

-

Budżet: początkowe koszty inwestycji i operacyjne:

-

Inwestycja początkowa: 3-osiowe maszyny są znacznie tańsze, co czyni je idealnymi dla startupów lub firm o ograniczonym kapitanie. 5-osiowy maszyna reprezentuje znacznie większy nakład kapitałowy ze względu na zaawansowaną mechanikę, systemy sterowania i komponenty precyzyjne.

-

Koszty operacyjne: Podczas gdy 5-osiowe maszyny mają wyższe godzinowe koszty operacyjne (zasilanie, wyspecjalizowane oprzyrządowanie, wysoko wykwalifikowani programiści/operatorzy, konserwacja), można je zrównoważyć poprzez zwiększoną wydajność, zmniejszoną złom i eliminację operacji wtórnych dla złożonych części. Podczas obliczania prawdziwych kosztów rozważ całkowity koszt produkcji gotowej części, a nie tylko stawkę godzinową maszyny.

-

-

Pożądane wykończenie powierzchni i dokładność:

-

Jeśli wykończenie powierzchni ma kluczowe znaczenie i nie może tolerować „-schodowego” lub wymaga minimalnego przetwarzania po przetwarzaniu, 5 osi oferuje wyraźną przewagę. Podobnie, dla najwyższych poziomów dokładności wymiarowej na złożonych geometrii, zdolność pojedynczego złożenia 5 osi zmniejsza skumulowane błędy.

-

-

Specjalizacja i oprogramowanie programowania:

-

Oceń obecne umiejętności programowania swojego zespołu i możliwości istniejącego oprogramowania CAD/CAM. Obróbka 5-osiowa wymaga bardziej wyrafinowanego oprogramowania i wysoko wyszkolonych programistów ze względu na złożoność koordynowania wielu osi i unikania zderzeń.

-

Kiedy używać 3-osiowych vs. 5-oś

-

Wybierz 3 osi, kiedy:

-

Części są stosunkowo proste, głównie pryzmatyczne lub mogą być obrabiane z 1-2 stron.

-

Ograniczenia budżetowe są surowe.

-

Priorytetem jest wysokie priorytetem prostych komponentów.

-

Niższa dokładność i wykończenie powierzchniowe na skonstruowanych powierzchniach są dopuszczalne lub możliwe do przetwarzania.

-

W razie potrzeby masz dużo pracy na ręczne ponowne ustalenie.

-

-

Wybierz 5 osi, kiedy:

-

Części mają złożone geometrie, powierzchnie swobodne, podcięcia lub funkcje wymagające dostępu do wielu kątów.

-

Kluczowe są wysokie precyzja i lepsze wykończenie powierzchni.

-

Zmniejszenie czasów konfiguracji i zwiększenie ogólnej wydajności (dla złożonych części) jest najważniejsze.

-

Dążysz do obróbki „pojedynczej złożenia”, aby zminimalizować błędy i czasy realizacji.

-

Produkujesz komponenty o wysokiej wartości dla branż takich jak lotniska, medyczne lub zaawansowane samochodowe.

-

Masz budżet na wyższą początkową inwestycję i dostęp do wykwalifikowanych talentów programowania.

-

Ostatecznie optymalny wybór często obejmuje mieszankę tych rozważań, a dla wielu zakładów produkcyjnych, posiadanie zarówno możliwości 3-osiowych, jak i 5-osiowych zapewniają największą elastyczność w rozwiązywaniu różnorodnych projektów.

Przyszłe trendy w obróbce wielopasmowej CNC

Świat obróbki CNC wieloosiowej jest daleki od stagnacji. Kierowane przez nieustanne wymagania dotyczące wyższej precyzji, większej wydajności i bardziej złożonych możliwości części, technologia nadal ewoluuje w szybkim tempie. Kilka kluczowych trendów kształtuje jego przyszłość:

-

Zwiększona automatyzacja i produkcja światła:

-

Oprócz zautomatyzowanych zmieniaczy narzędzi i systemów palet, integracja robotów współpracy (coboty) do częściowego ładowania/rozładunku, deburowania i kontroli jakości staje się coraz powszechna. To popiera w pełni zautomatyzowana produkcja „oświetlenia”, umożliwiając maszyny do biegania 24/7 przy minimalnym nadzorze człowieka, drastycznie zwiększając przepustowość i zmniejszając koszty pracy.

-

-

Integracja sztucznej inteligencji (AI) i uczenia maszynowego (ML):

-

AI i ML rewolucjonizują CNC poprzez optymalizowanie procesów w czasie rzeczywistym. Obejmuje to:

-

Konserwacja predykcyjna: Algorytmy AI analizują dane czujników (wibracja, temperatura, zużycie energii) w celu przewidywania zużycia narzędzia i potencjalnych awarii maszyny zanim Występują, umożliwiając proaktywną konserwację i zmniejszając kosztowne przestoje.

-

Optymalizacja ścieżki narzędzi: AI może analizować wcześniejsze dane obróbki, aby zoptymalizować parametry cięcia (pasze, prędkości, głębokość cięcia) pod kątem poprawy wydajności, wykończenia powierzchni i żywotności narzędzia, a nawet dostosowania się do zmian materiału.

-

Zautomatyzowana kontrola jakości: Systemy wizji zasilane AI mogą przeprowadzać kontrolę w przetwarzaniu, wykrywając wady i odchylenia w czasie rzeczywistym.

-

-

-

Technologia cyfrowa:

-

Tworzenie „cyfrowego bliźniaka” - wirtualna replika fizycznej maszyny CNC i cały jej proces produkcyjny - zyskuje przyczepność. To pozwala na:

-

Kompleksowa symulacja: Uruchamianie wirtualnych symulacji obróbki w celu zidentyfikowania potencjalnych zderzeń, zoptymalizowania ścieżek narzędzi i testowania różnych strategii bez konsumpcji zasobów fizycznych.

-

Monitorowanie i kontrola w czasie rzeczywistym: Korzystanie z cyfrowego bliźniaka do monitorowania wydajności faktycznej maszyny w czasie rzeczywistym, diagnozowanie problemów i zdalnie dokonywać korekt.

-

-

-

Produkcja hybrydowa: Additicit spełnia odejmowanie:

-

Przełomowy trend obejmuje maszyny, które łączą produkcję addytywną (drukowanie 3D) i odejmowanie możliwości obróbki CNC na jednej platformie. To pozwala na:

-

Budowanie i wykończenie: Dodatkowe budowanie części bliskiej kształtu (np. Poprzez ukierunkowane osadzanie energii - ded), a następnie precyzyjnie obrobili ją do końcowych tolerancji i wykończenia powierzchni w tej samej maszynie.

-

Dodatek naprawczy i funkcji: Naprawa zużytych lub uszkodzonych komponentów o wysokiej wartości przez dodanie materiału, a następnie obróbkę go lub dodanie złożonych funkcji do istniejących części. Zmniejsza to marnotrawstwo materialne i otwiera nowe możliwości projektowe.

-

-

-

Zaawansowana łączność i IoT (Internet przedmiotów):

-

Maszyny CNC są coraz bardziej połączone, dzieląc się danymi na podłodze fabrycznej i poza nią. To umożliwia:

-

Monitorowanie wydajności w czasie rzeczywistym: Operatorzy i menedżerowie mogą uzyskać dostęp do danych na żywo na temat wykorzystania maszyn, wydajności i zdrowia.

-

Podejmowanie decyzji opartych na danych: Spostrzeżenia z zagregowanych danych mogą informować o planowaniu produkcji, alokacji zasobów i inicjatyw ciągłego doskonalenia.

-

-

-

Zrównoważone praktyki produkcyjne:

-

Przemysł zmierza w kierunku bardziej ekologicznych rozwiązań, w tym energooszczędnych projektów maszyn, zoptymalizowanych strategii cięcia w celu zmniejszenia marnotrawstwa materiału, ulepszonych systemów filtracji i recyklingu płynu chłodzącego oraz stosowania bardziej zrównoważonych płynów do cięcia.

-

Oprogramowanie i programowanie

Za każdą precyzyjnie wyciętą częścią znajduje się skrupulatnie spreparowany zestaw instrukcji, generowany i udoskonalony za pomocą wyrafinowanego oprogramowania. Ewolucja obróbki wielopasmowej CNC jest nierozerwalnie związana z postępami Projekt wspomagany komputerowo (CAD) and Produkcja wspomagana komputerowo (CAM) Oprogramowanie, wraz z fundamentalnym językiem programowania CNC.

Oprogramowanie CAD/CAM dla maszyn 3-osiowych i 5-osiowych

Podróż od cyfrowej koncepcji do części fizycznej zaczyna się od CAD i CAM.

-

CAD (projekt wspomagany komputerowo): To oprogramowanie służy do tworzenia rysunków 2D i modeli 3D części do wyprodukowania. Nowoczesne systemy CAD oferują solidne narzędzia do projektowania złożonych geometrii, zapewniające dokładność wymiarów i przygotowywać modele do procesu produkcyjnego. W przypadku obróbki wielopasmowej oprogramowanie CAD musi być w stanie obsłużyć wysoce skomplikowane powierzchnie i złożone zespoły.

-

CAM (produkcja wspomagana komputerowo): W tym miejscu ma magia dla obróbki CNC. Oprogramowanie CAM przyjmuje model 3D utworzony w CAD i przekłada go na instrukcje odczytujące maszynę. Kluczowe funkcje oprogramowania CAM obejmują:

-

Generowanie ścieżki narzędzi: Najbardziej krytyczna funkcja, tworzenie precyzyjnych tras, które podąża narzędzie tnące, aby usunąć materiał. W przypadku 3-osiowych ścieżki narzędzi są stosunkowo proste. W przypadku 5-osiowych oprogramowanie CAM musi generować wysoce złożone, zsynchronizowane ścieżki narzędzi, które koordynują wszystkie pięć osi, zapewniając płynny ruch, optymalne kąty cięcia i wydajne usuwanie materiałów.

-

Zarządzanie biblioteką narzędzi: Przechowywanie i zarządzanie danymi dla różnych narzędzi tnących (średnice, długości, flety, materiały itp.).

-

Obliczanie zasilających i prędkości: Określenie optymalnej prędkości obrotowej wrzeciona i prędkości, z jaką narzędzie przesuwa się przez materiał, aby osiągnąć pożądane wykończenie powierzchni i żywotność narzędzia.

-

Wykrywanie zderzenia: Co najważniejsze, szczególnie w przypadku 5-osiowych, oprogramowanie CAM symuluje cały proces obróbki w celu wykrywania i zapobiegania kolizjom między narzędziem trawienia, uchwytem narzędzi, wrzecionem, przedmiotem obrabianym i komponentami maszyn. Zapobiega to kosztownym uszkodzeniu i zapewnia bezpieczne działanie.

-

Processing: Ostatni krok, w którym ogólne ścieżki narzędzi generowane przez CAM są konwertowane w określony dialekt G-Code i M-kod M, który może zrozumieć dany kontroler maszyny CNC. Jest to wysoce wyspecjalizowana i krytyczna funkcja, ponieważ słabo skonfigurowany postrocesor może prowadzić do błędów maszynowych lub nieoptymalnej wydajności.

-

Do obróbki 5-osiowej Możliwości oprogramowania CAM muszą być wyjątkowo zaawansowane. Potrzebuje algorytmów, które mogą obsługiwać jednoczesne ruchy, automatycznie przechyliło narzędzie do optymalnego zaangażowania i zapewniają solidne unikanie kolizji w wysoce dynamicznym środowisku. Wiodące rozwiązania oprogramowania CAM, takie jak Autodesk Fusion 360, Siemens NX, MasterCam, Hypermill i Edgecam, oferują dedykowane moduły i funkcje specjalnie zaprojektowane do wysokowydajnego programowania wielopostaciowego.

Języki programowania CNC (kod G i kod M)

Na najniższym poziomie maszyny CNC komunikują się za pośrednictwem znormalizowanego, ale często specyficznego dla maszyny języka programowania składającego się głównie z Kod G. and Kod M. .

-

Kod G (kod geometryczny): Jest to podstawowy język, który dyktuje geometryczne ruchy maszyny. G-kody mówią maszynie Gdzie Poruszać się, Jak szybko , I wzdłuż jakiej ścieżki . Przykłady obejmują:

-

G00: Szybkie trawers (poruszaj się z maksymalną prędkością bez cięcia). -

G01: Interpolacja liniowa (poruszaj się w linii prostej z określoną szybkością zasilania). -

G02/G03: Interpolacja okrągła (poruszaj się w kierunku skokowym/przeciwnym do ruchu wskazówek zegara). -

G90/G91: Pozycjonowanie bezwzględne/przyrostowe. -

Inne aspekty kontrolujące G-kod G, takie jak wybór płaszczyzny, kompensacja noża i cykle w puszkach (wstępnie zaprogramowane sekwencje do wiercenia, stukania itp.).

-

-

Kod M (różne kod): Kody te kontrolują funkcje pomocnicze maszyny, które nie są bezpośrednio związane z ruchem narzędzi. M-kody mówią maszynie Co do zrobienia. Przykłady obejmują:

-

M03/M04: Wrzeciono (zgodnie z ruchem wskazówek zegara/przeciwnie do ruchu wskazówek zegara). -

M05: Stop wrzeciona. -

M06: Zmiana narzędzia. -

M08/M09: Płyn chłodzący/wyłączony. -

M30: Koniec programu i resetowanie.

-

Podczas gdy oprogramowanie CAM automatycznie generuje większość tych kodów, wykwalifikowany programista CNC nadal rozumie G-Code i M-Code do debugowania programów, zoptymalizowania wydajności i wykonania ręcznych edycji na podłodze sklepu. W przypadku maszyn wielopasmowych sama objętość i złożoność generowanego kodu G może być ogromna, dzięki czemu poleganie na zaawansowanym oprogramowaniu CAM i solidnym post-procesorom jest absolutnie krytyczne.

Narzędzia symulacyjne i optymalizacyjne

Biorąc pod uwagę złożoność i koszt związane z obróbką wielopasmową CNC, narzędzia symulacyjne i optymalizacyjne nie są już luksusami, ale potrzebami.

-

Oprogramowanie do symulacji CNC: To oprogramowanie przyjmuje wygenerowany kod G i tworzy wirtualną reprezentację procesu obróbki. Pozwala programistom i operatorom na:

-

Sprawdź ścieżki narzędzi: Wizualnie potwierdź, że narzędzie podąża zamierzoną ścieżką.

-

Wykryć zderzenia: Zidentyfikuj potencjalne awarie między narzędziem, uchwytem, przedmiotem obrabianym, urządzeniami i komponentami maszyn, zanim wystąpią one na rzeczywisty sposób. Jest to niezbędne dla operacji 5-osiowych, w których złożone ruchy znacznie zwiększają ryzyko kolizji.

-

Sprawdź, czy nie ma głębi/podcięcia: Upewnij się, że program przypadkowo nie usuwa zbyt dużej ilości materiału ani nie pozostawia niechcianego materiału.

-

Analizuj usuwanie materiałów: Zobacz, jak część ewoluuje przez etapy obróbki.

-

Skróć czas udowodnienia: Przez dokładnie symulując proces praktycznie potrzebę kosztownych i czasochłonnych fizycznych „suchych biegów” lub „udowodnienia” na maszynie jest znacznie zmniejszona, co prowadzi do szybszego uruchamiania produkcji.

-

Wiodące narzędzia symulacyjne często obejmują funkcje takie jak „cyfrowe podwójne” możliwości, w których maszyna wirtualna precyzyjnie naśladuje kinematykę i zachowanie prawdziwej maszyny.

-

-

Narzędzia optymalizacyjne: Te narzędzia wykraczają poza kod po prostu weryfikacji; Aktywnie starają się to poprawić.

-

Optymalizacja szybkości pasz: Automatycznie dostosuj prędkości zasilania w oparciu o zaangażowanie materiałów i obciążenie narzędzia, aby zmaksymalizować usuwanie materiału, zapewniając jednocześnie żywotność narzędzia i wykończenie powierzchni. Może to znacznie skrócić czasy cyklu.

-

Redukcja odcięcia powietrza: Minimalizuj ruchy niezwiązane (gdzie narzędzie porusza się w powietrzu), aby poprawić wydajność.

-

Gładkie generowanie ruchu: W przypadku 5 osiowych optymalizacja ścieżek narzędzi w celu zapewnienia płynnego, ciągłego ruchu, który zmniejsza zużycie maszynowe i poprawia jakość powierzchni.

-

Podsumowując, wyrafinowany ekosystem oprogramowania obejmujący CAD, CAM, języki programowania i narzędzia symulacyjne/optymalizacyjne jest silnikiem intelektualnym napędzającym obróbkę CNC z wieloma kontaktami. Gdy części stają się bardziej złożone i intensyfikują się wymagania produkcyjne, ciągłe innowacje w tych rozwiązaniach oprogramowania pozostaną kluczowe dla przekraczania granic tego, co możliwe.