Wstęp

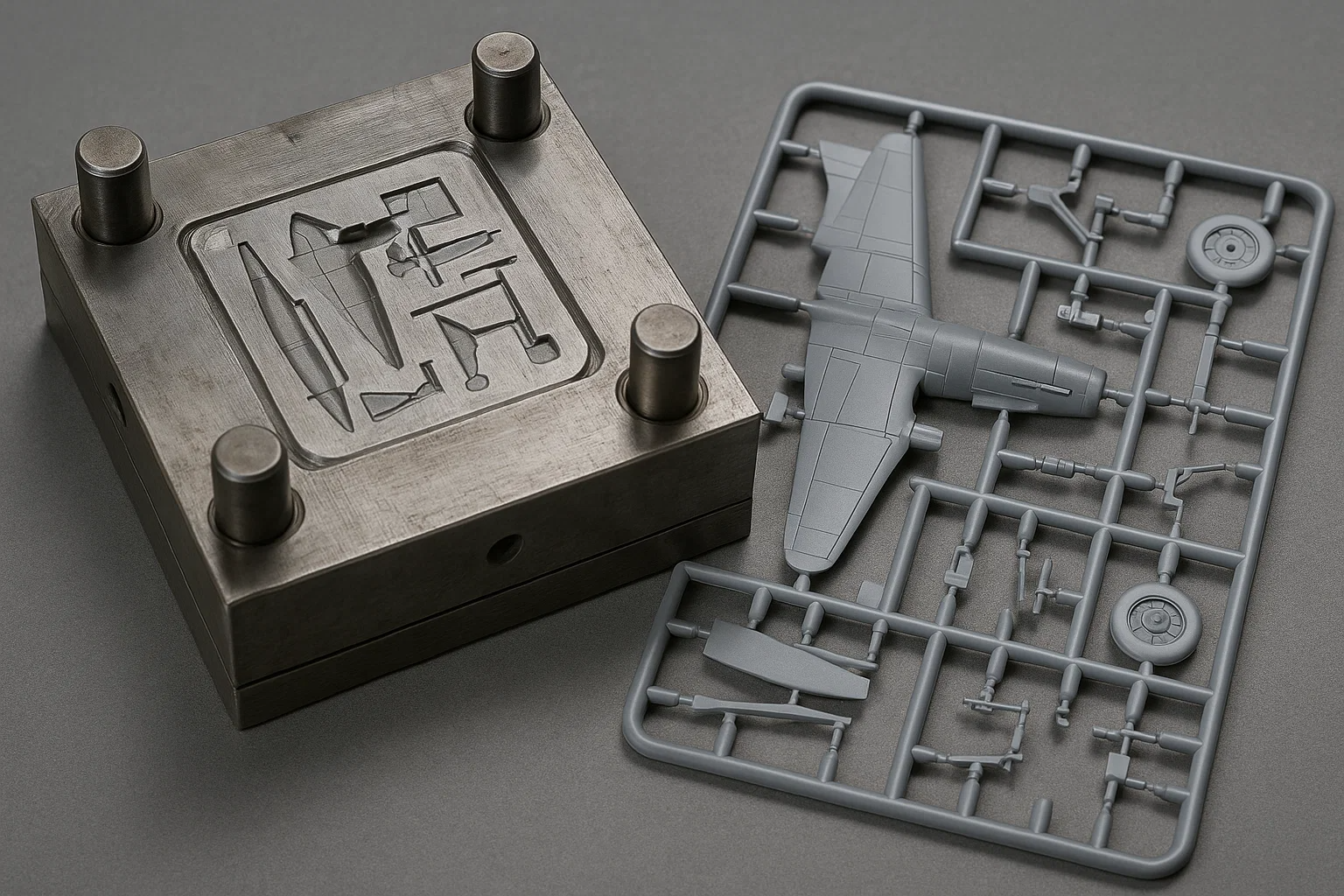

Zestawy modelowe plastikowe urzekają entuzjastów w każdym wieku od dziesięcioleci, oferując namacalny sposób odtworzenia wszystkiego, od historycznych samolotów i kultowych samochodów po futurystyczny statek kosmiczny i fantastyczne stworzenia. Ich trwałe popularność polega na skrupulatnych szczegółach i dokładności, które wprowadzają do miniaturowych replik, umożliwiając hobbystom montaż, malowanie i dostosowanie swoich ulubionych tematów. Ale czy zastanawiałeś się kiedyś, jak powstają te niesamowicie szczegółowe części?

Sekret leży w Wysokiej jakości formy używane w ich produkcji. Te formy są nieznanymi bohaterami świata modelu, bezpośrednio wpływających na precyzję, dopasowanie i ogólną jakość każdego elementu. Bez fachowo wykonanych form, nawet najbardziej skomplikowane projekty spadłyby płasko, co spowodowało niewłaściwe części i mniej niż zasadnicze wrażenia budowlane.

Ten artykuł cofnie zasłonę fascynującego i skomplikowanego procesu Robienie tworzywowych modeli form . Zabierzemy Cię w podróż od koncepcji początkowej projektu poprzez zaawansowane techniki produkcyjne, takie jak obróbka CNC, zagłębianie się w materiały, wykończenia i rygorystyczne testy, które zapewniają, że każda pleśń wytwarza idealne części. Rozumiejąc tę złożoną podróż, zyskasz nowe uznanie dla inżynierii i artyzmu za ulubionymi plastikowymi modelami.

Zrozumienie podstaw formowania wtryskowego

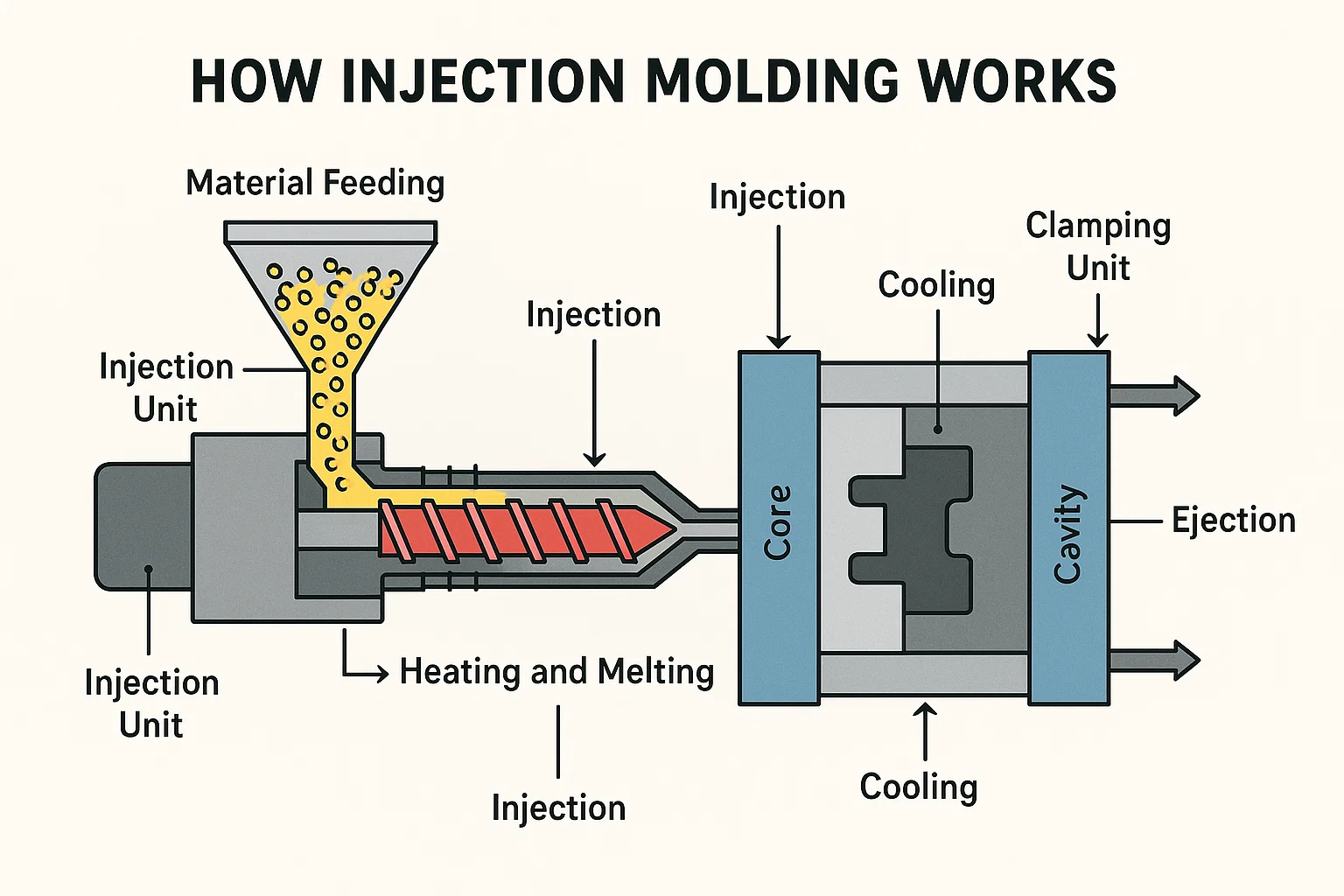

W sercu prawie wszystkich nowoczesnych tworzywowych modelu produkcji jest wyrafinowany proces znany jako Formowanie wtryskowe (tolerancje mierzone w mikronach) . Ta technika jest kamieniem węgielnym do wytwarzania masowych identycznych części plastikowych o wysokiej precyzji i wydajności, dzięki czemu idealnie nadaje się do skomplikowanych elementów występujących w zestawach modelowych. Zanim zagłębimy się w specyfikę tworzenia pleśni, kluczowe jest uchwycenie podstawowych zasad działania formowania wtryskowego, ponieważ sama forma jest zaprojektowana specjalnie do funkcjonowania w ramach tego procesu.

Jak działa formowanie wtryskowe

Wyobraź sobie wysoce kontrolowany i zautomatyzowany proces, który w ciągu kilku sekund przekształca surowe plastikowe granulki w doskonale ukształtowany komponent. Zasadniczo tak się dzieje podczas formowania wtrysku. Proces można podzielić na kilka kluczowych etapów:

- Karmienie materiałowe : Surowy materiał z tworzywa sztucznego, zwykle w postaci ziarnistej lub granulki, jest zasilany z lejka do podgrzewanej lufy.

- Ogrzewanie i topienie : Wewnątrz lufy obraca się duża śruba, przesuwając plastikową do przodu, jednocześnie ogrzewając ją do stanu stopionego. Temperatura jest precyzyjnie kontrolowana, aby upewnić się, że plastik osiągnie prawidłową lepkość.

- Zastrzyk : Gdy plastik jest stopiony i jednorodny, śruba działa jak tłok, szybko wstrzykiwając płynny plastik pod wysokim ciśnieniem do zamkniętej wnęki formy. To ciśnienie zapewnia, że plastik wypełnia każdy zakątek formy, rejestrując nawet najlepsze szczegóły.

- Chłodzenie : Po tym, jak stopiony plastik wypełnia formę, zaczyna ostygnąć i zestawiać. Sama pleśń została zaprojektowana z kanałami chłodzącymi, przez które krąży woda lub olej, szybko rozpraszając ciepło i umożliwiając szybkie utrwalanie części. Ten czas chłodzenia ma kluczowe znaczenie dla integralności strukturalnej i wydajności cyklu części.

- Wyrzucanie : Gdy plastik zostanie wystarczająco chłodzony i zestalony w pożądanym kształcie, pleśń otwarta, a szpilki wyrzucające wypychają gotową część z wnęki formy. Forma następnie zamyka się, gotowa do następnego cyklu wtrysku.

Kluczowe elementy maszyny do formowania wtrysku

Maszyna do formowania wtrysku, często nazywana po prostu „do wtrysku formera” lub „prasą”, to złożony sprzęt z kilkoma ważnymi elementami działającymi na koncercie:

- Jednostka zaciskowa : Ta jednostka trzyma połówki pleśni razem z ogromną siłą podczas faz wtrysku i chłodzenia, aby zapobiec otwarciu formy pod wysokim ciśnieniem wstrzykniętego tworzywa sztucznego.

- Jednostka wtryskowa : Ta jednostka jest odpowiedzialna za topienie i wstrzyknięcie materiału z tworzywa sztucznego. Zazwyczaj składa się z lejka, beczki z pasmami grzewczymi i śruby wzajemnej.

- Pleśń : Jako gwiazda naszego programu, forma jest narzędziem zaprojektowanym na zamówienie, które nadaje plastikowi jego ostateczny kształt. Zazwyczaj jest wykonany z dwóch połówek („wnęki” i „rdzenia”), które precyzyjnie tworzą geometrię części.

- System sterowania : Nowoczesne maszyny do formowania wtryskowego zawierają wyrafinowane systemy sterowania komputerami, które precyzyjnie regulują temperaturę, ciśnienie, prędkość i czas na cały proces, zapewniając stałą jakość i wydajność.

Zrozumienie tego fundamentalnego procesu jest niezbędne, ponieważ każda decyzja podjęta podczas projektowania i produkcji formy wpływa bezpośrednio na to, jak dobrze wykonuje się w obrębie maszyny do formowania wtryskowego, ostatecznie określając jakość i spójność wytwarzanych przez niego części modelu tworzyw sztucznych.

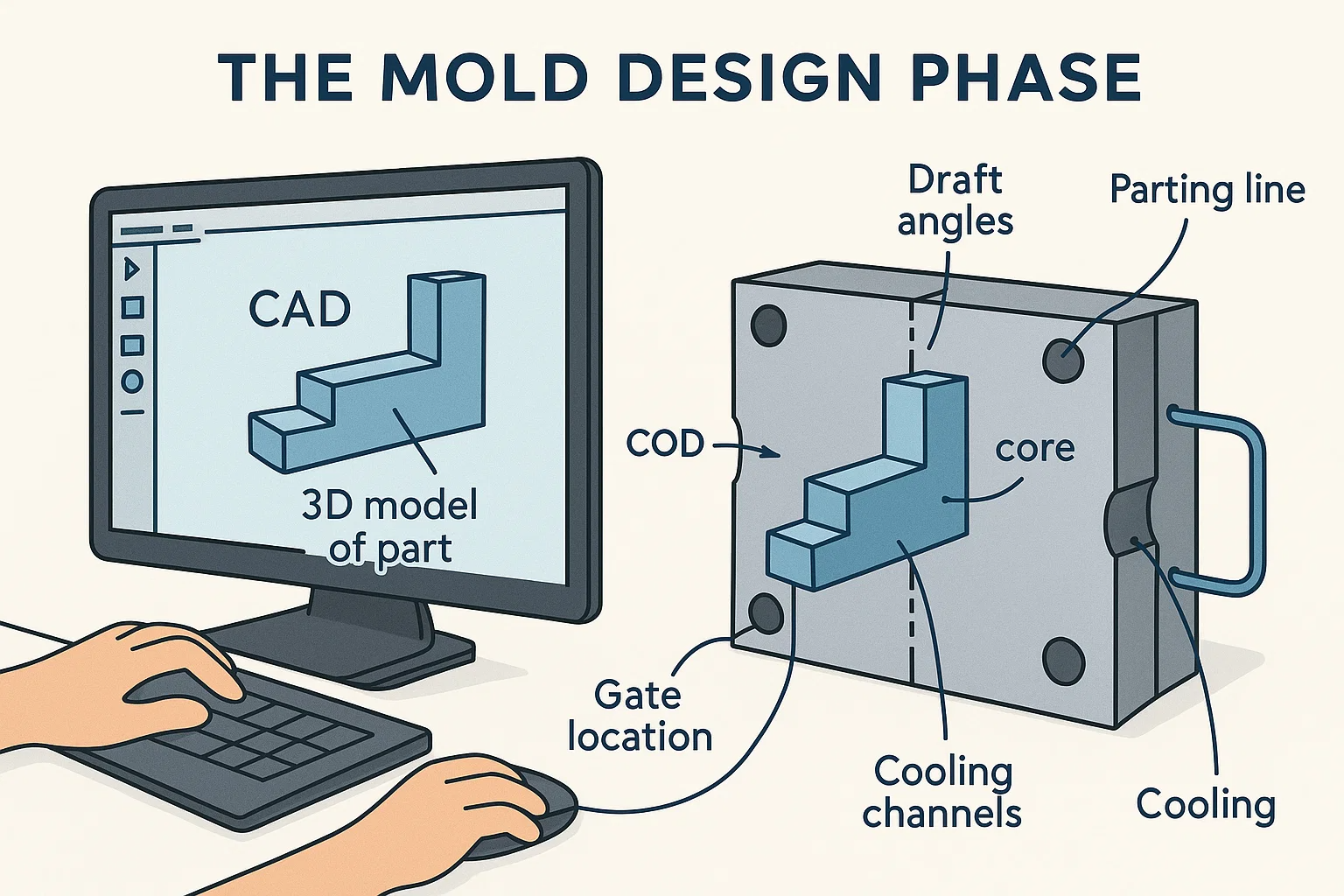

Faza konstrukcji formy

Dzięki jasnemu zrozumieniu, w jaki sposób formowanie wtryskowe przekształca surowy plastik w gotowe części, możemy teraz docenić najważniejsze znaczenie Faza projektowania pleśni . Tutaj naprawdę zaczyna się magia, gdy abstrakcyjne pomysły i szkice 2D ewoluują w precyzyjny cyfrowy plan, który poprowadzi fizyczne tworzenie pleśni. Jest to drobiazgowy proces, w którym każda krzywa, kąt i wymiar końcowej części plastikowej jest starannie rozważany i tłumaczony na geometrię pleśni.

Konceptualizacja i CAD (projekt wspomagany komputerowo)

Podróż nowego plastikowego zestawu modelu zwykle zaczyna się od koncepcji-być może dokumentu historycznego, szczegółowego projektu rzeczywistego obiektu lub renderowania artystycznego projektu. Ta koncepcja jest następnie ożywiona w środowisku cyfrowym, wykorzystując Oprogramowanie CAD (wspomagane komputerowo) . Inżynierowie i projektanci współpracują z:

- Utwórz model 3D części : Jest to dokładna cyfrowa replika plastikowego komponentu, który zostanie uformowany. Zawiera wszystkie skomplikowane szczegóły, tekstury i funkcje widoczne na końcowym zestawie modelu.

- Zaprojektuj formę wokół części : Po sfinalizowaniu samej części skupienie przesuwa się na projektowanie formy, która ją wytworzy. Obejmuje to tworzenie różnych komponentów pleśni, w tym połówek rdzenia i wnęki, a także skomplikowane struktury wewnętrzne, które ułatwiają proces formowania. Nowoczesne oprogramowanie CAD pozwala na wyrafinowane symulacje, przewidując, w jaki sposób plastik będzie płynie i chłodził się w formie, pomagając zidentyfikować potencjalne problemy przed rozpoczęciem produkcji fizycznej.

Rozważania dotyczące projektowania pleśni

Projektowanie skutecznej formy jest o wiele bardziej złożone niż tylko tworzenie negatywnych wrażeń części. Kilka kluczowych czynników należy uwzględnić, aby zapewnić udaną, wysokiej jakości produkcję:

- Szkic kąty : Są to lekkie zwężenia dodane do pionowych ścian części. Bez kątów szkicu części trzymały się w formie, co utrudnia wyrzut lub niemożliwe i potencjalnie uszkadzając część lub samą formę. Nawet kilka stopni może mieć znaczącą różnicę.

- Linie rozstające : To jest linia, w której spotykają się dwie połówki pleśni. Jego umieszczenie ma kluczowe znaczenie zarówno z powodów estetycznych (minimalizowanie widocznych linii z ostatniej części) i powodów funkcjonalnych (umożliwiając łatwe wyrzucanie części i prawidłowe wypełnienie formy). Strategiczne umieszczanie linii rozbijania może ukryć linię wzdłuż naturalnych krawędzi lub konturów części.

- Lokalizacje bram : Brama to mały otwór, przez który stopiony plastik wchodzi do wnęki formy. Jego lokalizacja jest niezbędna do zapewnienia jednolitego przepływu z tworzywa sztucznego, całkowitego wypełnienia formy i minimalizacji wizualnych przebarwień w gotowej części. Projektanci rozważają wiele rodzajów bram i pozycji, aby osiągnąć optymalne wyniki.

- Wentylacja : Gdy stopiony plastik wypełnia pleśń, powietrze uwięzione w środku musi mieć sposób na ucieczkę. Małe otwory wentylacyjne, często zaledwie kilka tysięcznych cali głębokości, są włączone do konstrukcji formy wzdłuż linii rozbijającej. Bez odpowiedniego odpowietrzania uwięzione powietrze może prowadzić do niepełnych części, śladów oparzenia lub osłabień strukturalnych.

- Kanały chłodzące : Jak wspomniano w poprzedniej sekcji, formy zawierają skomplikowane kanały do chłodzenia. Projekt tych kanałów bezpośrednio wpływa na czas chłodzenia i jednolitość, co z kolei wpływa na jakość części i czas cyklu produkcyjnego.

Precyzja i foresight zastosowane podczas tej fazy projektowania są najważniejsze, ponieważ błędy tutaj mogą prowadzić do kosztownych problemów z przeróbką lub produkcją. Jest to świadectwo pomysłowości inżynieryjnej, polegającą na założeniu fizycznego tworzenia.

To skrupulatne planowanie cyfrowe bezpośrednio informuje o kolejnym krytycznym etapie: wybór odpowiednich materiałów do samej formy, decyzja, która głęboko wpływa na jego trwałość, wydajność i koszty.

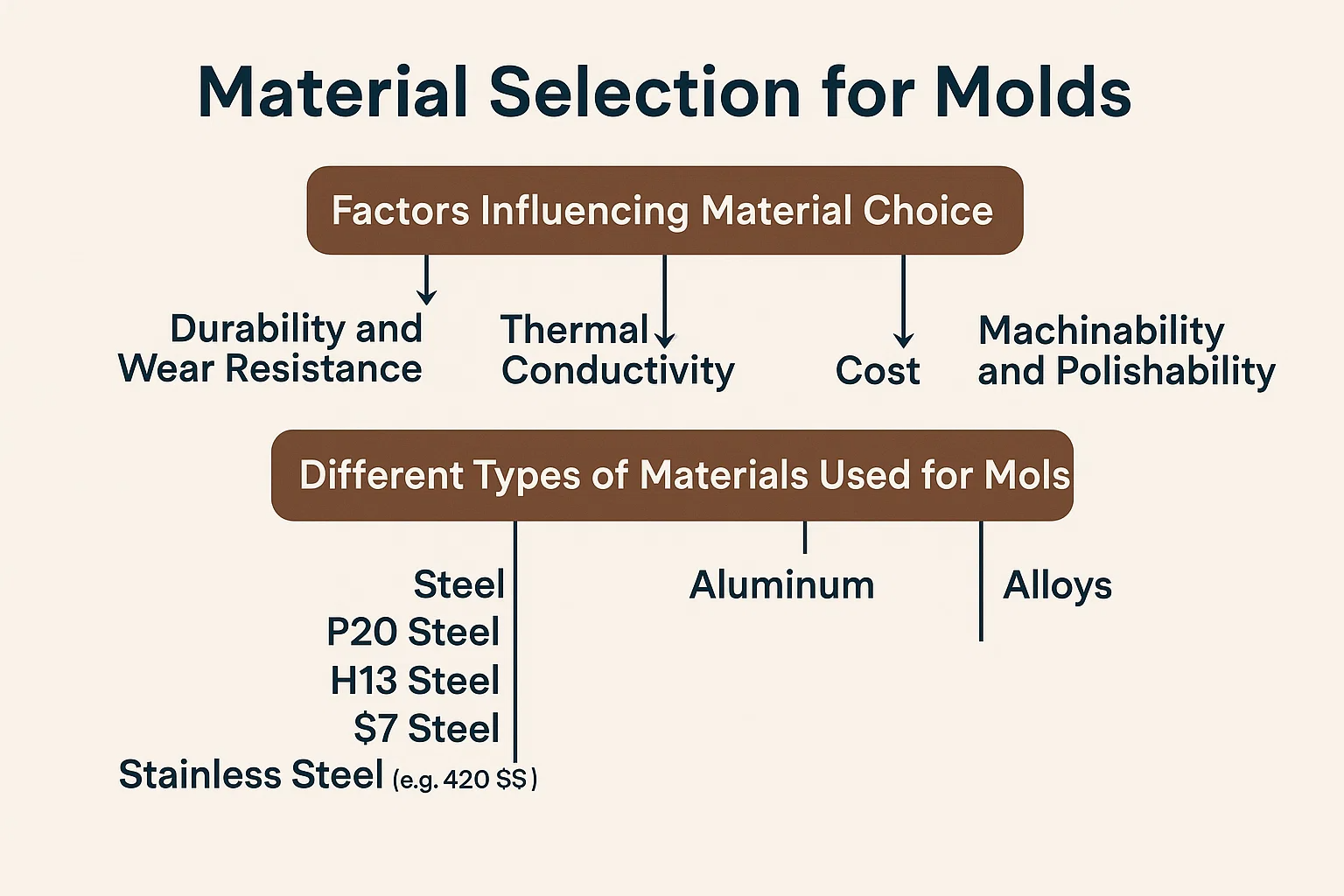

Wybór materiałów do pleśni

Po skrupulatnym planie formy skrupulatnie zaprojektowanym w dziedzinie cyfrowej, kolejna kluczowa decyzja polega na wyborze odpowiednich materiałów do jego fizycznej konstrukcji. Nie chodzi tylko o wybranie silnego metalu; Jest to strategiczny wybór, który równoważy trwałość, właściwości termiczne, maszyna i koszty. Wybrany materiał dyktuje długość życia pleśni, jego zdolność do wytwarzania spójnych części, a ostatecznie wydajność całego procesu produkcyjnego.

Różne rodzaje materiałów używanych do pleśni

Podczas gdy można zastosować różnorodne materiały, najczęstsze wybory dla tworzywowych form modelowych należą do kilku kluczowych kategorii, każda z wyraźnymi zaletami:

- Stal : Jest to zdecydowanie najbardziej rozpowszechniony materiał do wysokotlicznych, precyzyjnych form wtrystycznych, szczególnie w przypadku zestawów modelowych. Zastosowane są różne stopnie stali narzędziowej, z właściwościami określonymi dostosowanymi do tworzenia pleśni:

- P20 Stal : Wstępna stal formy, która oferuje dobrą maszynowalność i polerowalność. Jest to powszechny wybór dla pleśni wymagających umiarkowanych przebiegów produkcyjnych.

- H13 stal : Stal narzędziowa znana z doskonałej odporności na zmęczenie termiczne i zużycie. Jest często używany do pleśni o wymaganiach o wysokiej temperaturze lub w bardzo długich biegach produkcyjnych.

- S7 Stal : Odporna na wstrząs stalowa stalowa oferująca dobrą wytrzymałość i dużą odporność na uderzenie, odpowiednie dla pleśni, które mogą doświadczać wyższych naprężeń podczas pracy.

- Stal nierdzewna (np. 420 SS) : Stosowany, gdy odporność na korozję ma kluczowe znaczenie, na przykład do formowania PVC lub innych plastików żrących lub w wilgotnych środowiskach.

- Aluminium : Chociaż rzadziej dla tworzywowych form z najwyższej objętości ze względu na jego miękką naturę stopy aluminium (takie jak 7075 lub 6061) są coraz częściej stosowane:

- Formy prototypowe : W przypadku wstępnych testów i ograniczonych przebiegów produkcyjnych, w których priorytety są priorytetem szybkiego zwrotu i niższych kosztów.

- Produkcja o niskiej objętości : Gdy oczekiwana liczba części nie ma w milionach.

- Wkładki pleśni : Aby uzyskać szczegółowe szczegóły w większej stalowej formie, korzystając z doskonałej przewodności cieplnej glinu.

- Stopy (np. Miedź berylum) : Są to wyspecjalizowane stopy stosowane dla określonych składników pleśni, w których wysoka przewodność cieplna jest najważniejsza. Na przykład wkładki miedzi berylum mogą być stosowane w obszarach formy, które wymagają bardzo szybkiego chłodzenia, aby optymalizować czasy cyklu lub zapobiec wypaczeniu.

Czynniki wpływające na wybór materiału

Kilka czynników splecionych prowadzi wybór idealnego materiału do formy:

- Trwałość i odporność na zużycie : Ile części spodziewana jest tworzenie pleśni? Formy przeznaczone do milionów cykli będą wymagały twardszych, bardziej odpornych na zużycie stali, a prototypowe formy mogą wykorzystywać bardziej miękkie, tańsze materiały.

- Przewodność cieplna : Jak szybko forma może rozproszyć ciepło z chłodnego plastiku? Materiały o wysokiej przewodności cieplnej (takie jak miedź aluminium lub miedź berylu) mogą skrócić czasy cyklu, co prowadzi do szybszej produkcji. Stal, choć trwała, prowadzi ciepło mniej wydajnie niż aluminium.

- Koszt : Materiały do formy różnią się znacznie ceną. Wysokiej jakości stale narzędzi są znacznie droższe niż aluminium. Koszt materiału należy zważyć w stosunku do oczekiwanego wolumenu produkcji i ogólnego budżetu projektu.

- Maszyna i polska : Niektóre materiały są łatwiejsze do obróbki i polerowania do wysokiej powierzchni niż inne. Wpływa to na czas produkcji i ostateczną jakość powierzchni formowanej części.

- Odporność na korozję : Jeśli formowany materiał plastikowy jest żrący (np. PVC) lub jeśli pleśń będzie przechowywana w wilgotnym środowisku, konieczny jest materiał odporny na korozję, taki jak stal nierdzewna.

Plusy i wady każdego materiału

| Typ materiału | Profesjonaliści | Wady |

| Steel | - Wysoka trwałość i odporność na zużycie (długa żywotność) | - Wyższy koszt |

| - Doskonałe do produkcji o dużej objętości | - Niższa przewodność cieplna (dłuższe czasy chłodzenia) | |

| - może osiągnąć bardzo wysokie wykończenia powierzchniowe | - Cięższy i trudniejszy do maszyny | |

| - Dobra stabilność wymiarowa | - może być podatne na korozję (chyba że nierdzewna) | |

| Aluminium | - Niższy koszt (szczególnie w przypadku prototypowania/niskiej objętości) | - Niższa trwałość i odporność na zużycie (krótsza żywotność dla wysokiej VOL) |

| - Doskonała przewodność cieplna (szybsze chłodzenie/czasy cyklu) | - bardziej miękkie, bardziej podatne na wgniecenie/uszkodzenie | |

| - lżejsze i łatwiejsze do maszyny (szybsze tworzenie pleśni) | - nie może wytrzymać tworzyw sztucznych lub bardzo wysokich presji | |

| Stopy | - Bardzo wysoka przewodność cieplna (np. Miedź berylum) | - Bardzo drogie |

| - Idealny do gorących punktów lub krytycznych obszarów chłodzących | - często używane tylko do wkładek, a nie całej formy | |

| - Dobra odporność na zużycie w określonych zastosowaniach |

Uważny wybór materiału formu jest świadectwem głębokości inżynierii związanej z tworzeniem pleśni, bezpośrednio wpływając na długowieczność i wydajność późniejszego procesu produkcyjnego.

Po wybraniu idealnego materiału skupienie się na ożywieniu cyfrowego projektu poprzez wyrafinowane techniki produkcyjne.

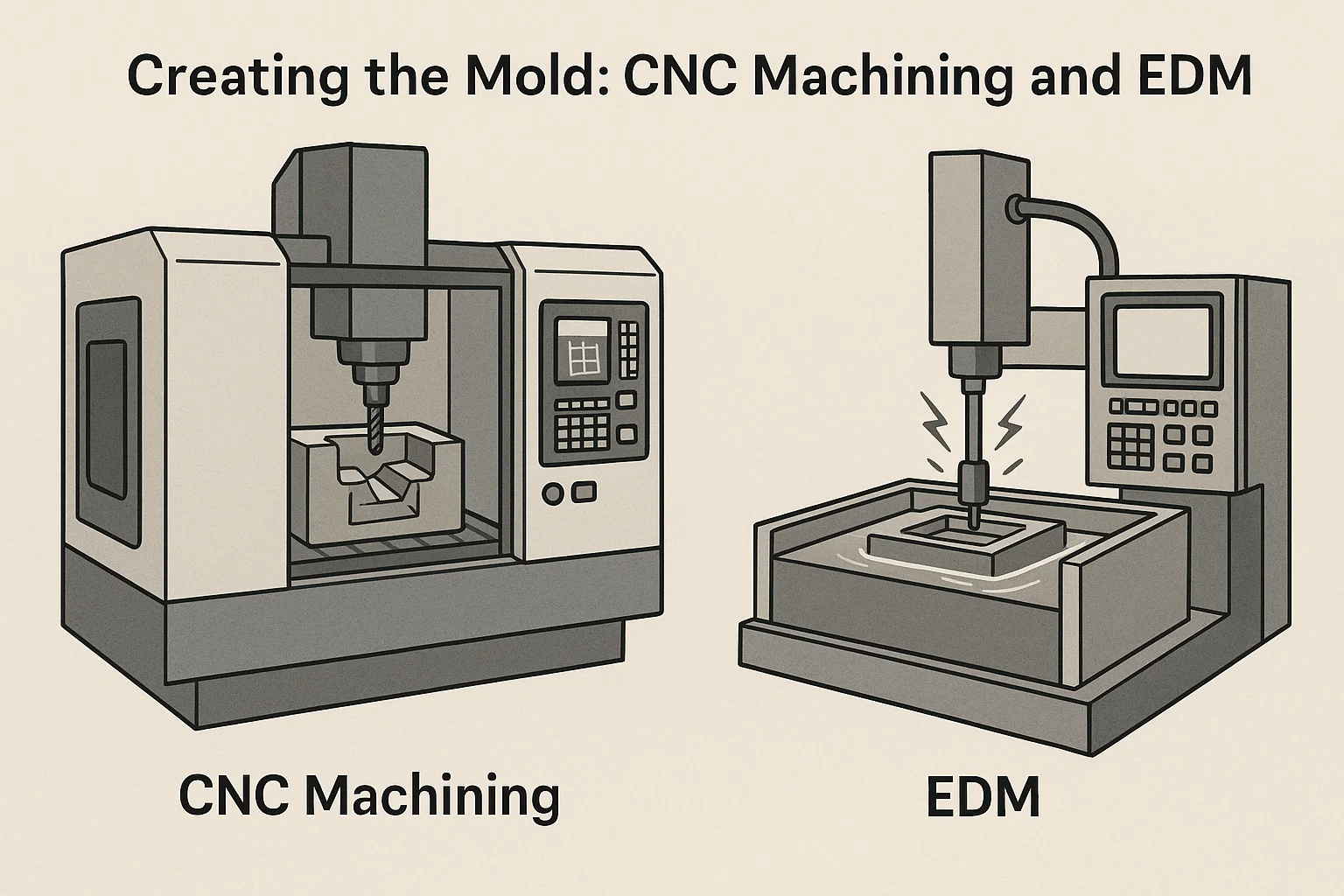

Tworzenie formy: CNC Mękawka i EDM

Przenoszenie skrupulatnie zaprojektowanej formy z pliku cyfrowego do namacalnego, precyzyjnego narzędzia wymaga opanowania zaawansowanych technik produkcyjnych. Na tym etapie dominują dwie podstawowe technologie: CNC (komputerowe sterowanie numeryczną) I EDM (obróbka elektryczna) . Procesy te działają w tIemie, aby wykryć złożone geometrie, drobne szczegóły i wysoce dokładne wymiary niezbędne do wysokiej jakości tworzywowych form.

CNC (komputerowe sterowanie numeryczne) Maszyna: precyzyjne cięcie wnęki pleśniowej

CNC Mękawka jest koniem roboczym produkcji pleśni. Jest to zautomatyzowany proces odejmowania, w którym komputerowe elementy sterujące prowadzą różne narzędzia tnące, aby precyzyjnie usunąć materiał z bloku stali pleśniowej lub aluminium. Pomyśl o tym jak o wysoce wyrafinowanym rzeźbiarzu robota.

Jak to działa:

- Programowanie : Model 3D CAD w formie jest przetłumaczony na serię szczegółowych instrukcji (kod G), które rozumie komputer CNC. Ten program dyktuje ścieżki narzędzi, prędkości cięcia, prędkości zasilania i głębokość cięcia.

- Organizować coś : Surowy blok materiału formu jest bezpiecznie zaciśnięty na łóżku maszyny. Odpowiednie narzędzia tnące (młyny końcowe, młyny kulowe, ćwiczenia itp.) Są ładowane do zmieniacza narzędzi maszyny.

- Usuwanie materiału : Pod precyzyjną kontrolą komputera narzędzie tnące szybko obraca się i porusza wzdłuż zaprogramowanej ścieżki, stopniowo usuwając warstwę materiału według warstwy. Stwarza to podstawowe kształty jamy i rdzenia pleśni, w tym ogólne kontury, kątki zanurzeniowe i większe cechy.

- Obróbka wielopasmowa : Zaawansowane maszyny CNC, często z 3, 4 lub 5 osiami ruchu, mogą obracać i przechylić przedmiot lub narzędzie tnące, umożliwiając im osiągnięcie złożonych kąty i maszyny skomplikowane, trójwymiarowe powierzchnie z wyjątkową dokładnością. Jest to szczególnie ważne dla organicznych kształtów i szczegółowych tekstur często występujących w zestawach modelowych plastikowych.

CNC obróbka wyróżnia się w tworzeniu większości geometrii pleśni z dużą prędkością i dokładnością, tworząc główne wrażenia z tworzyw sztucznych. Jednak w przypadku wyjątkowo drobnych szczegółów, ostrych wewnętrznych zakrętów lub złożonych funkcji, które nie mogą osiągnąć tradycyjnych narzędzi tnących, wchodzi kolejna specjalistyczna technika.

EDM (obróbka elektryczna): Tworzenie złożonych kształtów i drobnych detali

EDM , znany również jako obróbka iskrową, jest niekonwencjonalnym procesem obróbki, który wykorzystuje wyładowania elektryczne (iskry) do erozji materiału. W przeciwieństwie do CNC mierzącego, który wykorzystuje fizyczne narzędzia tnące, EDM działa poprzez generowanie iskry między elektrodą (narzędzie) a przedmiotem obrabianym (materiał formy) w płynie dielektrycznym. Proces ten jest idealny do tworzenia skomplikowanych detali, ostrych zakątków i głębokich, wąskich cech bez stresu mechanicznego na materiał.

Istnieją dwa główne typy EDM używane do tworzenia pleśni:

-

Ram (ciężarek) EDM :

- Elektrodę wstępnie zjeżdkową (często wykonaną z grafitu lub miedzi, w kształcie odwrotności funkcji, która ma zostać utworzona) jest bardzo blisko materiału do formy.

- Po nakładaniu energii elektrycznej tysiące mikroskopijnych iskry przeskakuje przez małą szczelinę, topiąc i odparowując małe cząsteczki materiału do formy.

- Płyn dielektryczny spłukuje te erodowane cząstki.

- Proces ten jest niezwykle precyzyjny i służy do tworzenia głębokich żeber, drobnych szczelin, ostrych wewnętrznych zakrętów (których nie można wyciąć za pomocą obracającego się narzędzia mielenia) i złożonych tekstur.

-

Drut EDM :

- Cienki, ciągle buforowany drut (zwykle mosiądz) działa jak elektroda.

- Drut jest podawany przez przedmiot obrabiany podczas zanurzenia płynu dielektrycznego, a iskry erozją materiał wzdłuż ścieżki drutu.

- Drut EDM jest używany przede wszystkim do cięcia precyzyjnych otworów, szczelin i skomplikowanych konturów, a także do tworzenia blokad krycia między składnikami pleśni. Jest również niezbędny do tworzenia pinów podstawowych i otworów wyrzucających z ekstremalną dokładnością.

Krok po kroku wyjaśnienie procesu obróbki

Tworzenie pleśni zazwyczaj podchodzi do synergistycznego podejścia, łącząc zarówno CNC, jak i EDM:

- Szorstka obróbka (CNC) : Początkowa faza obejmuje agresywne mielenie CNC w celu usunięcia dużych objętości materiału i ustalenia podstawowego kształtu wnęki i rdzenia pleśni. Odbywa się to z większymi narzędziami i wyższymi szybkościami usuwania materiałów.

- Półfinansowanie (CNC) : Następnie wykorzystywane są drobniejsze narzędzia CNC do udoskonalania konturów, poprawy wykończenia powierzchni i maszyny bliżej końcowych wymiarów.

- Twarde obróbka (CNC) : Jeśli materiał pleśni zostanie zahartowany przed obróbką, wyspecjalizowane narzędzia CNC mogą wykonywać twarde frezowanie, choć jest to mniej powszechne w przypadku bardzo drobnych szczegółów. Częściej pleśń jest utwardzana Po obróbka obróbki masowej, a następnie wykonywane operacje.

- Detale z EDM : W przypadku funkcji, których CNC nie może osiągnąć - takie jak niewiarygodnie ostre wewnętrzne narożniki (niemożliwe z okrągłym frezem), głębokie, wąskie żebra lub złożone tekstury, takie jak linie panelu i nity w części modelowej - stosuje się EDM. Elektrody są tworzone (często przez frezowanie CNC), a następnie używane w maszynie EDM do spalania tych precyzyjnych cech w formie.

- Wiercenie otworów (CNC/EDM) : Otwory do pinów wyrzutowych, kanałów chłodzących i pinów przewodników są precyzyjnie wiercone przy użyciu maszyn CNC lub w niektórych przypadkach EDM z małymi otworami dla wyjątkowo drobnych lub głębokich otworów.

- Wykończenie akcentów : Po podstawowej obróbce elementy formy ulegają krytycznym procesom wykończeniowym, gdy gładka powierzchnia formy bezpośrednio przekłada się na gładką plastikową część.

Ten skomplikowany taniec między potężnymi młynami CNC i precyzyjnymi maszynami EDM zapewnia, że każdy szczegół, bez względu na to, jak małe, od subtelnych krzywych kadłuba samolotu po ostre krawędzie toru zbiornika, jest wiernie powtórzony w formie.

Niesamowita precyzja osiągnięta na tych etapach obróbki jest tylko częścią historii; Kolejny krytyczny krok polega na udoskonaleniu tych powierzchni do perfekcji, przygotowanie ich do delikatnego procesu formowania wtryskowego.

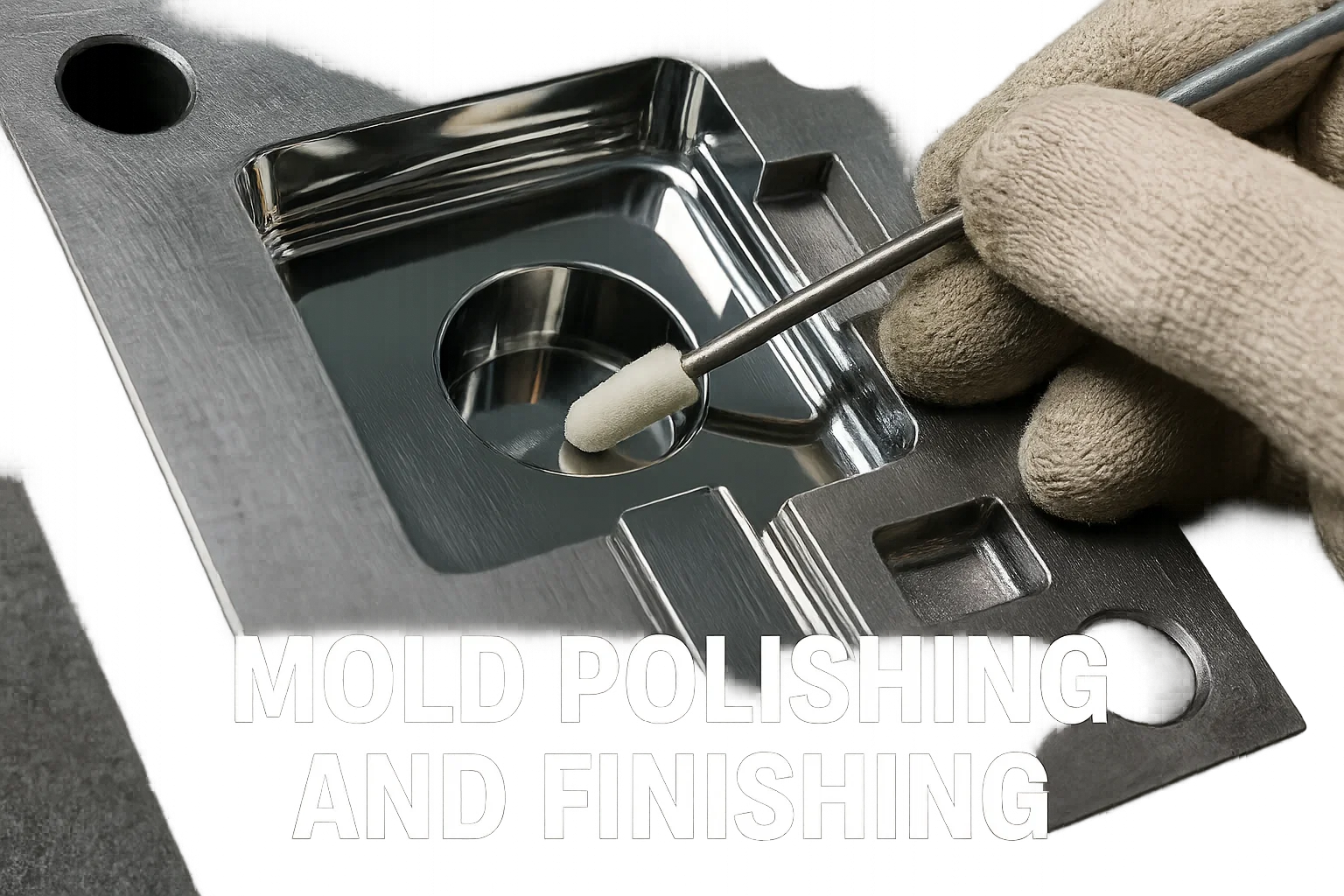

Doskonały! Dzięki skomplikowanym kształtom i detaliom dokładnie wykutym w formie przez obróbkę CNC i EDM, forma jest teraz funkcjonalnie kompletna pod względem geometrii. Jednak aby plastikowa część modelowa miała to gładkie, pozbawione skazy wykończenia, którego oczekują entuzjaści, sama forma wymaga ostatecznego, krytycznego obróbki: polerowania i wykończenia.

Polerowanie i wykończenie pleśni

Nawet po najbardziej zaawansowanych procesach CNC i procesach EDM powierzchnie nowo obrobionej wnęki i rdzenia będą nadal nosić mikroskopowe znaki narzędzi lub teksturowane, erodowane wykończenie z procesu EDM. Jeśli pozostawiono bezaldliste, niedoskonałości te zostaną bezpośrednio przeniesione do każdej wytworzonej części plastikowej, co spowodowało szorstką lub matową powierzchnię. Dlatego, Polerowanie i wykończenie pleśni są drobiazgowymi i wysoko wykwalifikowanymi procesami, absolutnie kluczowe dla osiągnięcia pożądanej jakości estetycznej i funkcjonalnej końcowych elementów modelu plastikowego.

Znaczenie polerowania wnęki pleśni do gładkich części

Głównym celem polerowania jest osiągnięcie wykończenia powierzchni w formie, która jest znacznie gładsza niż to, co może zapewnić same obróbki. Ta gładka powierzchnia jest niezbędna z kilku powodów:

- Estetyka : Wysoce wypolerowana pleśń wytwarza plastikowe części z błyszczącą, gładką i atrakcyjną wizualnie powierzchnią. Jest to niezbędne dla realizmu i jakości oczekiwanej w zestawach modelowych, od eleganckich linii ciała samochodu po gładką skórę samolotu.

- Częściowe wyrzucenie : Gładka powierzchnia formy drastycznie zmniejsza tarcie między chłodzącym plastikiem a ścianami formy. To znacznie ułatwia pinom wyrzucającym wypychanie części, minimalizując ryzyko zniekształcenia części, znaków naprężenia, a nawet uszkodzenia części podczas wyrzucania.

- Zapobieganie flashowi : Idealnie gładka i precyzyjnie dopasowana linia rozbijająca (w której spotykają się dwie połówki pleśni) ma kluczowe znaczenie, aby zapobiec „błyskowi” - nadmiar plastikowego materiału, który ściska między połówkami pleśni. Polerowanie pomaga zapewnić tę ciasną uszczelkę.

- Szczegółowa jasność : Podczas gdy EDM tworzy drobne detale, polerowanie może dodatkowo udoskonalić te funkcje, zapewniając wyraźne linie i ostre krawędzie na końcowej części plastikowej.

- Długowieczność pleśni : Dobrze wypolerowana powierzchnia pleśni jest mniej podatna na przyklejanie materiałów lub niewielkie ścieranie podczas powtarzających się cykli, co może przyczynić się do ogólnej żywotności formy.

Techniki stosowane do polerowania: polerowanie ścierne, polerowanie chemiczne

Polerowanie pleśni jest w dużej mierze ręcznym, pracochłonnym procesem wymagającym wysoko wykwalifikowanych techników, chociaż istnieją pewne zautomatyzowane metody prostszych geometrii. Zastosowane techniki zależą od pożądanego wykończenia i materiału formy.

-

Polerowanie ścierne (ręczne i mechaniczne) : Jest to najczęstsza metoda i obejmuje progresywną serię materiałów ściernych, zaczynając od grubszych grysów i przechodzących do stopniowo drobniejszych.

- Kamienie (kamienie szlifierskie) : Początkowe etapy często wykorzystują kamienie ścierne (wykonane z tlenku aluminium, węgliku krzemu lub diamentu) o różnych rozmiarach piasku. Są one używane ręcznie, często z uchwytami, do usuwania głównych znaków narzędzi i spłaszczania powierzchni. Maszyny ultradźwiękowe mogą również wibrować te kamienie w celu bardziej wydajnego usuwania materiałów w złożonych obszarach.

- Papiery/tkaniny ścierne : Po kamieniu stosowane są drobniejsze papiery ścierne (takie jak papier ścierny) lub ubrania, często smarowane z olejem lub wodą. Są one w bardzo drobnych rozmiarach, czasem do 10 000 piasków lub wyższych. Są one używane z małymi patykami, wacikami lub specjalistycznymi narzędziami do osiągnięcia każdej części jamy.

- Związki/zawiesiny diamentowe : W przypadku finałowego, lustrzanego wykończenia, wyjątkowo drobne związki diamentowe lub zawiesiny są stosowane z bobami filcowymi, wacikami lub wyspecjalizowanymi narzędziami do polerowania. Związki te zawierają mikroskopijne cząstki diamentów, które zapewniają ostateczne działanie ścierne.

- Filcowe koła/pędzle : Narzędzia obrotowe z kółkami lub szczotkami, w połączeniu z paskami polerowania, są używane do ostatecznego wzmocnienia i osiągania wysokiego połysku.

-

Polerowanie chemiczne/trawienie kwasowe (rzadziej dla form z tworzyw sztucznych) : Podczas gdy stosuje się w niektórych branżach do określonych metali, polerowanie chemiczne (które wykorzystuje roztwór chemiczny w celu rozpuszczenia nieregularności powierzchniowych) i trawienie kwasowe są ogólnie nie Podstawowe metody osiągania wykończeń lustrzanych na stalowych plastikowych formach. Mogą być używane do matowych wykończeń lub określonych tekstur, ale w przypadku przejrzystości i gładkości wymaganej dla większości modeli plastikowych preferowane jest polerowanie ścierne.

-

Polowanie par (ograniczone zastosowanie) : Ta technika, często stosowana do materiałów takich jak poliwęglan, polega na wystawieniu części na parę chemiczną, która lekko się topi i rozdzielcza powierzchnię, tworząc gładkie wykończenie. Chociaż może wygładzić formowane części, nie jest to technika polerowania do bezpośredniego pleśni dla stali narzędziowej.

Osiągnięcie pożądanego wykończenia powierzchni

Poziom osiągniętego polskiego jest podzielony na standardy branżowe (np. SPI kończy w USA, od A-1 dla lustrzanego wykończenia do D-3 dla matowego matowego wykończenia). W przypadku form modelowych plastikowe wykończenie lusterek SPI A-1 lub A-2 jest często skierowane do widocznych, gładkich powierzchni, podczas gdy obszary teksturowane (takie jak powierzchnie przeciwpoślizgowe lub określone tekstury materiałowe) mogą otrzymać wykończenie klasy D lub wytrawione.

Wykwalifikowane polerki formy wymagają wyjątkowej zręczności, cierpliwości i bystrego oka. Proces jest często wykonywany w ramach powiększenia, aby zapewnić każdą mikroskopijną niedoskonałość. Wykończenie powierzchni osiągnięte na tym etapie bezpośrednio decyduje o atrakcyjności wizualnej i jakości każdej plastikowej części, którą pleśń będzie wytwarzać przez wiele lat.

Z formę skrupulatnie wypolerowaną do perfekcji, jest teraz gotowy do swojego prawdziwego testu: udowodnienie jej zdolności do konsekwentnego wytwarzania wysokiej jakości części tworzyw sztucznych.

Doskonały! Podróż tworzenia pleśni doprowadziła nas do projektowania, wyboru materiałów oraz precyzyjnych obróbki i polerowania. Teraz nadszedł czas na ostateczną walidację: testowanie pleśni w rzeczywistych warunkach, aby upewnić się, że działa dokładnie zgodnie z przeznaczeniem. W tej kluczowej fazie udowodniono prawdziwe możliwości pleśni.

Testowanie pleśni i kontrola jakości

Nawet najbardziej starannie zaprojektowana i wytwarzana pleśń musi się udowodnić. . Testowanie pleśni i kontrola jakości Faza jest krytycznym krokiem, w którym nowo ukończona forma jest umieszczana do maszyny do formowania wtryskowego do przebiegów próbnych. Ten proces to nie tylko tworzenie części; Chodzi o rygorystyczne sprawdzanie tych części, identyfikację wszelkich niedoskonałości i dokonanie niezbędnych regulacji formy przed wejściem w produkcję na pełną skalę. Ta drobiazgowa kontrola zapewnia, że każda kolejna część wyprodukowana będzie spełniała wysokie standardy oczekiwane dla zestawów modelowych plastikowych.

Biegi próbne i wstępne testowanie formy

Po w pełni montowanym i wypolerowaniu pleśni jest starannie zamontowana w kompatybilnej maszynie do formowania wtrysku. Ta początkowa konfiguracja jest często obsługiwana przez doświadczonych techników, którzy rozumieją niuanse zarówno formy, jak i maszyny.

Próbka, często nazywana „pierwszym strzałem” lub „próbą narzędzia”, obejmuje kilka cykli formowania wtryskowego, gdzie:

- Konfiguracja parametru maszyny : Parametry maszyny do formowania wtryskowego - w tym temperatura stopu, ciśnienie wtrysku, ciśnienie trzymające, prędkość wtrysku, czas chłodzenia i temperatura pleśni - są starannie ustawione na podstawie używanego materiału z tworzywa sztucznego (np. Polistyren dla zestawów modelowych) i konstrukcję formy.

- Pierwsze strzały : Mała partia części jest formowana. Te początkowe części są ściśle monitorowane, gdy są wyrzucane z formy.

- Kontrola wzrokowa : Natychmiast części są sprawdzane wizualnie pod kątem oczywistych wad, takich jak:

- Krótkie strzały : Niekompletne części, w których plastik nie wypełnił w pełni wnęki formy.

- Błysk : Nadmiar materiału z tworzywa sztucznego wyciekającego wzdłuż linii przelotnej lub pinu wyrzutu.

- Warpage/zniekształcenie : Części, które nie są płaskie lub mają niechciane zakręty, często z powodu nierównomiernego chłodzenia lub naprężeń.

- Znakomite znaki : Depresje na powierzchni grubszych odcinków, spowodowane wewnętrznym skurczem.

- Linie przepływowe/linie spoiny : Widoczne linie na powierzchni części wskazują, gdzie spotykały się stopione strumienie tworzywa sztucznego.

- Znaki oparzenia : Odbarwienie z powodu uwięzionego powietrza lub przegrzania.

- Znaki szpilki wyrzutni : Nadmierne lub słabo umieszczone znaki z systemu wyrzucania.

- Problemy z wykończeniem powierzchni : Tępość, smugi lub inne niedoskonałości pomimo lakieru pleśni.

- Weryfikacja wymiarowa : Za pomocą precyzyjnych narzędzi pomiarowych (np. Zaliczków, mikrometrów, maszyny do pomiaru współrzędnych), kluczowe wymiary formowanych części są sprawdzane w stosunku do oryginalnych specyfikacji projektu CAD. Zapewnia to dokładne części i poprawnie zmieści się w końcowym zestawie modelowym.

Sprawdzanie uformowanych części pod kątem wad i niedoskonałości

Pierwsze ujęcia mają kluczowe znaczenie dla identyfikacji nawet subtelnych problemów. Dedykowany zespół kontroli jakości, często w połączeniu z projektantami i inżynierami pleśni, przeprowadzi dokładne badanie, które może obejmować:

- Powiększenie i oświetlenie : Używanie okularów lub mikroskopów powiększających do wykrycia drobnych detali, subtelnego lampy błyskowej lub mikroskopijnych wad powierzchniowych.

- Kontrole montażu : Jeśli część jest zaprojektowana do kojarzenia się z innymi częściami, przeprowadzane są rzeczywiste testy montażowe w celu zapewnienia odpowiedniego dopasowania i funkcji, symulując wrażenia konstruktora modelu.

- Testy właściwości siły i materiału : W niektórych przypadkach części mogą poddać się testom siły, elastyczności lub innych właściwości mechanicznych, aby zapewnić, że spełniają kryteria wydajności.

- Jednorodność kolorów : Jeśli część jest uformowana w określonym kolorze, jego jednolitość i spójność są sprawdzane.

Szczegółowe zapisy są przechowywane dla każdego uruchomienia próbnego, dokumentując parametry, obserwacje i wszelkie wykryte wady.

Dokonanie niezbędnych regulacji i udoskonaleń formy

Na podstawie ustaleń z przebiegów próbnych i kontroli dokonywane są niezbędne korekty i udoskonalenia. Ten proces iteracyjny ma kluczowe znaczenie dla doskonalenia formy i może obejmować kilka rund testowania i modyfikacji:

- Optymalizacja parametrów : Często początkowe problemy, takie jak krótkie strzały, lampy błyskowe lub zlewozmywaki, można rozwiązać poprzez dopracowanie parametrów formowania wtrysku (np. Zwiększenie ciśnienia, dostosowanie temperatur, modyfikowanie czasów chłodzenia).

- Modyfikacje pleśni (ponownie) : W przypadku bardziej trwałych lub istotnych problemów, których nie można rozwiązać poprzez regulacje parametrów, wymagane są fizyczne modyfikacje samej formy. Jest to delikatny i często drogi proces i może obejmować:

- Dodawanie lub powiększanie otworów wentylacyjnych : Aby zapobiec uwięzionemu powietrzu, powodując krótkie strzały lub ślady oparzenia.

- Modyfikacja lokalizacji lub rozmiarów bramek : Aby poprawić przepływ tworzyw sztucznych i zmniejszyć wady.

- Regulacja kanałów chłodzących : Aby osiągnąć bardziej jednolite chłodzenie i zapobiec wypaczeniu.

- Polerowanie lub teksturowanie określonych obszarów : W celu poprawy wykończenia powierzchni lub wyrzucania.

- Dodawanie lub modyfikowanie pinów wyrzutów : Aby zapewnić czyste i spójne wyrzucenie części.

- Ponowne zamykanie lub spawanie laserowe : W celu korekty niedokładności wymiarów lub naprawy niewielkich szkód. Materiał można dodawać za pomocą spawania laserowego, a następnie ponownie wybity.

- Hartowanie/zabiegi : Czasami, po wstępnych próbach, można zdecydować, że określone sekcje pleśni wymagają dodatkowego stwardnienia lub obróbki powierzchni w celu poprawy odporności na zużycie.

Ta skrupulatna pętla testów i udoskonalania zapewnia, że kiedy pleśń w końcu przechodzi w produkcję na pełną skalę, jest to precyzyjnie dostrojony instrument zdolny do ubijania milionów idealnych elementów modelu plastikowego, cykl po cyklu.

Przy w pełni zatwierdzonej i zoptymalizowaniu formy poprzez rygorystyczne testy, jest gotowy do głównego celu: produkcja masy, w której spójność i wydajność stają się najważniejsze.

Masowa produkcja i konserwacja pleśni

Po wyczerpującej konstrukcji, wytwarzaniu i fazach testowania plastikowa forma formu przechodzi do swojej działalności: Masowa produkcja . W tym miejscu początkowe inwestycje czasu i zasobów naprawdę się opłaca, ponieważ drobno dostrojona pleśń zaczyna skutecznie wyciągać tysiące, a nawet miliony identycznych elementów modelu plastikowego. Jednak praca nie kończy się po rozpoczęciu produkcji; Ciągłe monitorowanie i staranne utrzymanie pleśni są absolutnie kluczowe, aby zapewnić stałą jakość i przedłużyć żywotność formy na lata niezawodnej obsługi.

Konfigurowanie maszyny do formowania wtrysku do produkcji masowej

Przejście na masową produkcję polega na optymalizacji maszyny do formowania wtryskowej i jej środowiska w celu ciągłego, wydajnego działania:

- Ostateczne blokady parametrów : W oparciu o udane przebiegi próbne optymalne parametry formowania wtryskowego (temperatury, ciśnienia, prędkości, czasy chłodzenia, siła zacisku itp.) Są zamknięte. Ustawienia te mają kluczowe znaczenie dla konsekwentnego wytwarzania części wysokiej jakości z minimalnymi wadami.

- Zautomatyzowane działanie : Nowoczesne maszyny do formowania wtryskowego są wysoce zautomatyzowane. Po ustawieniu parametrów mogą one działać w sposób ciągły, często z robotycznymi ramionami do automatycznego usuwania części i umieszczania części, dalszego zwiększania wydajności i zmniejszania kosztów pracy.

- Obsługa materiałów : Duże ilości plastikowych granulków są podawane do maszyny z przemyśniaczy, zapewniając ciągłą dostawę. Sprzęt do suszenia może być stosowany do usuwania wilgoci z higroskopowych tworzyw sztucznych, co w innym przypadku mogą powodować wady.

- Pobieranie próbek zapewnienia jakości : Nawet podczas masowej produkcji utrzymywana jest ciągła kontrola jakości. Części są regularnie pobierane z linii produkcyjnej do kontroli wzrokowej i kontroli wymiarów. To proaktywne monitorowanie pomaga wcześnie złapać wszelkie dryfowanie jakości.

Monitorowanie procesu formowania w celu spójności

Utrzymanie spójności podczas długich przebiegów produkcyjnych jest najważniejsze. Wszelkie odchylenie w procesie formowania może prowadzić do partii wadliwych części. Operatorzy i automatyczne systemy stale monitorują kluczowe wskaźniki:

- Parametry procesu : Czujniki w czasie rzeczywistym w temperaturach, ciśnienia, ciśnieniu, czasach cyklu i innych krytycznych parametrach. Odchylenia od ustalonych punktów wyzwalają alerty.

- Jakość części : Zautomatyzowane systemy wizji można zintegrować z linią produkcyjną w celu przeprowadzenia szybkich, zautomatyzowanych kontroli wspólnych wad, takich jak błysk lub krótkie ujęcia. Ręczne kontrole punktowe przez operatorów pozostają niezbędne.

- Wydajność maszyny : Zużycie energii, ciśnienie hydrauliczne i inne wskaźniki zdrowia maszyn są monitorowane w celu zapewnienia płynnego i wydajnego działania sprzętu, zapobiegając nieoczekiwanym przestojom.

- Szybkość złomu : Procent wadliwych części jest ściśle śledzony. Wzrost szybkości złomu jest czerwoną flagą wskazującą potencjalny problem z pleśnią, maszyną lub parametrami procesu.

Celem jest stabilny i powtarzalny proces, który wytwarza identyczne, wysokiej jakości części z każdym cyklem.

Regularna konserwacja i czyszczenie formy, aby zapewnić długowieczność

Modelowa plastikowa forma jest znaczącą inwestycją, często kosztującą dziesiątki, a nawet setki tysięcy dolarów. Aby chronić tę inwestycję i zapewnić miliony cykli w okresie życia, sumienne i proaktywne utrzymanie pleśni są niezbędne. Zaniedbanie konserwacji może prowadzić do kosztownych napraw, przedwczesnego zużycia i przestojów produkcyjnych.

Konserwacja zazwyczaj obejmuje:

- Rutynowe czyszczenie : Podczas produkcji resztki plastikowe, kurz i inne zanieczyszczenia mogą gromadzić się na powierzchniach pleśni, wentylacje wentylacyjnych i szpilkach wyrzutowych. Regularne czyszczenie, czasem nawet podczas krótkich przerw produkcyjnych, pomaga zapobiegać wadom powierzchniowym części i zapewnia właściwą funkcję pleśni. Może to obejmować wycieranie powierzchni, przy użyciu sprężonego powietrza lub wyspecjalizowanych środków czyszczących.

- Konserwacja zapobiegawcza (zaplanowane przestoje) : Okresowo forma jest usuwana z wtryskowej maszyny do formowania w celu dokładniejszej kontroli i konserwacji. Ten harmonogram zwykle opiera się na liczbie cykli lub godzin pracy.

- Demontaż i głębokie czyszczenie : Forma jest często częściowo lub w pełni zdemontowana w celu kompleksowego czyszczenia wszystkich wnęk, rdzeni, kanałów chłodzących i ruchomych komponentów.

- Smarowanie : Ruszające części, takie jak szpilki prowadzące, tuleje i szpilki wyrzucające, są czyszczone i reżyserowane, aby zapewnić płynne działanie i zapobieganie zużyciu.

- Kontrola zużycia : Technicy skrupulatnie sprawdzają powierzchnie pleśni pod kątem oznak zużycia, ścierania, korozji lub niewielkich uszkodzeń (np. Nicks, wgniecenia). Cechy krytyczne, takie jak linie rozstrzygające i obszary bram, są ściśle zbadane.

- Wymiana komponentów : Zużyte komponenty, takie jak szpilki wyrzucające, sprężyny lub małe wkładki, są zastępowane, zanim się nie uda i spowodują problemy z produkcją.

- Konserwacja systemu chłodzenia : Kanały chłodzenia są spłukiwane, aby zapobiec chodakom i zapewnić wydajne przenoszenie ciepła.

- Naprawa i remont : Jeśli wystąpi znaczne uszkodzenia lub zużycie, forma może wymagać odesłania do wyspecjalizowanego sklepu narzędziowego w celu naprawy. Może to obejmować spawanie, ponowne pobieranie określonych obszarów, ponowne obryskiwanie, a nawet wymianę całego elementów pleśni.

- Właściwe przechowywanie : Gdy nie są używane, formy są dokładnie oczyszczane, chronione powłokami spożywania rdzy i przechowywane w kontrolowanych środowiskach, aby zapobiec korozji i uszkodzeniu fizycznym.

Dzięki skrupulatnej monitorowaniu i proaktywnej konserwacji dobrze wykonana plastikowa forma może pozostać produktywnym zasobem przez wiele lat, u podstaw ciągłego dostaw wysokiej jakości zestawów modelowych dla entuzjastów na całym świecie.

Podróż tworzenia pleśni nie jest w miejscu; Ciągłe postępy nadal udoskonalają i rewolucjonizują proces.

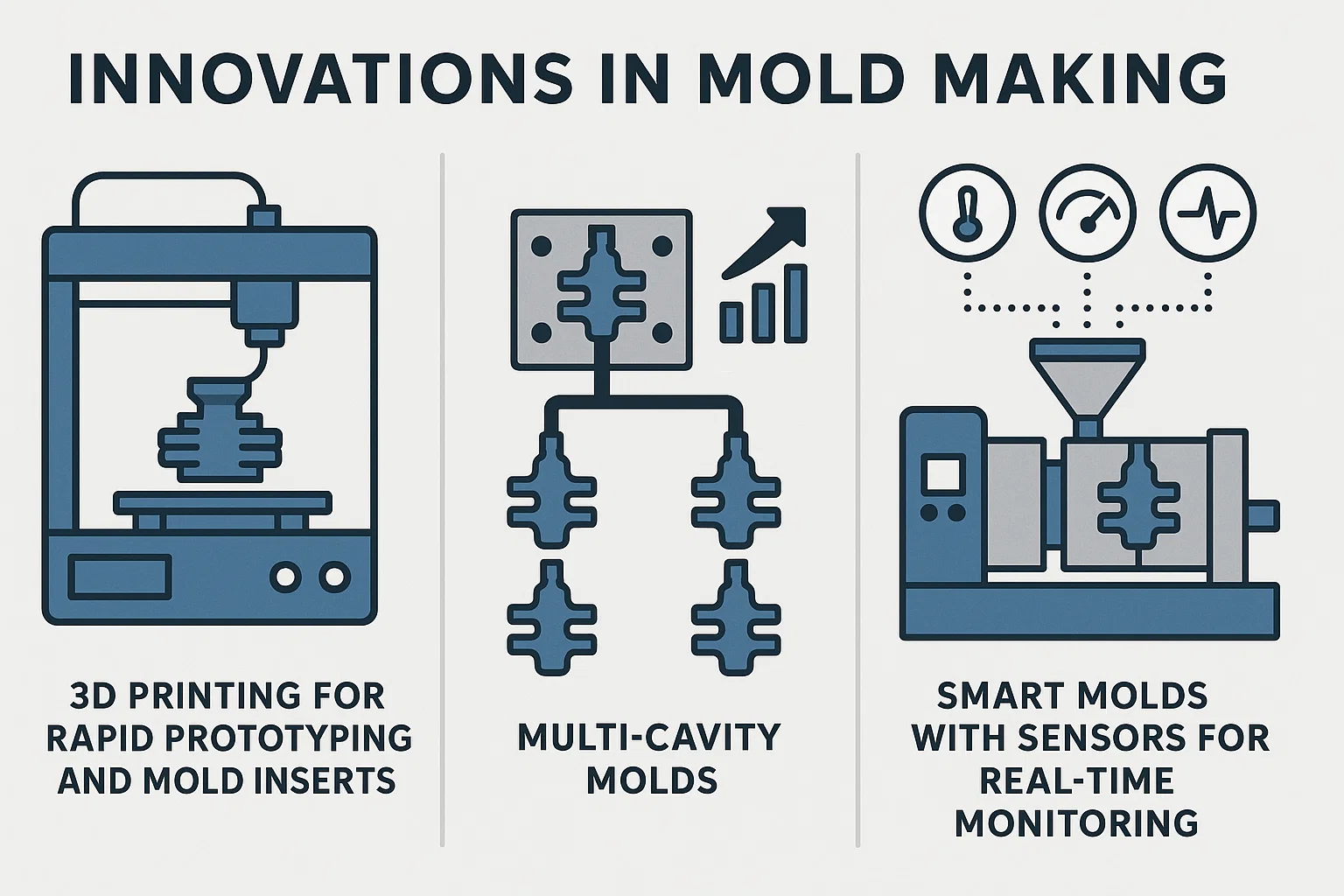

Innowacje w tworzeniu pleśni

Świat produkcji stale się rozwija, a dziedzina tworzenia tworzywowych modeli nie jest wyjątkiem. Podczas gdy podstawowe zasady formowania wtryskowego i wytwarzania pleśni pozostają, ciągłe innowacje wprowadzają ekscytujące nowe techniki i możliwości. Postępy te nie tylko poprawiają wydajność i zmniejszają koszty, ale także umożliwiają tworzenie jeszcze bardziej skomplikowanych i złożonych części modelowych, przekraczając granice tego, czego mogą oczekiwać hobbystów.

Drukowanie 3D do szybkiego prototypowania i wkładek pleśniowych

Być może jedną z najbardziej transformacyjnych innowacji jest integracja Drukowanie 3D (produkcja addytywna) do przepływu pracy pleśni. Podczas gdy bezpośrednie wydrukowanie 3D form produkcyjnych jest nadal ograniczone ze względu na wytrzymałość materiału i wymagania dotyczące wykończenia powierzchni, jego wpływ na prototypowanie i wyspecjalizowane elementy formy jest ogromny:

- Szybkie prototypowanie części : Przed zaangażowaniem się w kosztowną produkcję pleśni projektanci mogą szybko wydrukować faktyczne części modelu, aby testować dopasowanie, ergonomię i estetykę. Umożliwia to szybką iterację i walidację projektowania, przyciągając problemy znacznie wcześniej.

- Wkładki formy do drukowania 3D : W przypadku produkcji o niskiej objętości lub dla określonych, złożonych funkcji w większej stalowej formie specjalistyczne technologie drukowania 3D (takie jak druk metalowy 3D lub druk żywicy o wysokiej rozdzielczości) mogą tworzyć wkładki do formy. Wkładki te mogą zawierać wysoce skomplikowane wewnętrzne kanały chłodzenia (chłodzenie konformacyjne), których nie można osiągnąć przy tradycyjnym wierceniu, co prowadzi do szybszego i bardziej jednolitego chłodzenia części i skróconych czasów cyklu. Są również doskonałe do tworzenia szczegółowych tekstur.

- Tymczasowe formy : W przypadku bardzo krótkich przebiegów lub części koncepcji niektóre drukarki 3D żywicy o wysokiej wytrzymałości mogą nawet wytwarzać tymczasowe, ofiarne formy zdolne do wstrzyknięcia ograniczonej liczby części tworzyw sztucznych.

Formy wielokrotności i ich korzyści

Choć nie jest zupełnie nowy, wyrafinowany projekt i produkcja Formy wielokrotnościowe nadal być udoskonalane i zoptymalizowane. Zamiast wytwarzać jedną plastikową część na cykl wtrysku, multi-cavity formy wytwarza kilka identycznych części (lub czasem różnych, powiązanych części) w jednym ujęciu.

- Zwiększona wydajność produkcji : Główną korzyścią jest drastyczna skrócenie czasu produkcji i koszt na część. Jeśli pleśń jednorodzinna zajmuje 30 sekund na część, 4-watowa pleśń może wytwarzać 4 części w mniej więcej tych samych 30 sekundach.

- Spójność między częściami : Ponieważ wszystkie części w formie wielokrotności są formowane jednocześnie w tych samych warunkach, wykazują wysoką spójność jakości, wymiarów i właściwości materiału.

- Zmniejszone zużycie maszyny : Potrzebuje się mniej cykli do wytworzenia tej samej ilości części, które mogą zmniejszyć zużycie maszyny do formowania wtryskowego.

Projektowanie form wielokrotnościowych jest złożone, co wymaga precyzyjnego równoważenia przepływu plastikowego, aby zapewnić równomierne zapełnienie wszystkich wnęk. Systemy Hot Runner, które utrzymują plastik stopiony aż do wnęki, są często stosowane w celu zwiększenia wydajności i zmniejszenia odpadów materiałowych w tych formach.

Inteligentne formy z czujnikami do monitorowania w czasie rzeczywistym

Nadejście Industrial Internet of Things (IIOT) doprowadził do opracowania „inteligentnych form”. Są to formy wyposażone w zintegrowane czujniki, które dostarczają danych w czasie rzeczywistym na temat procesu formowania bezpośrednio z samej wnęki pleśni.

- Czujniki temperatury : Monitoruj temperaturę tworzyw sztucznych, gdy wchodzi i chłodzi się w jamie, zapewniając optymalne chłodzenie i zapobieganie warpazom lub zlewom.

- Czujniki ciśnienia : Zmierz ciśnienie wewnątrz formy podczas wtrysku, zapewniając wgląd w napełnianie pleśni, pakowanie i potencjalne krótkie strzały lub lampa błyskowa.

- Czujniki wilgotności : Może wykrywać problemy z wilgocią, szczególnie istotne dla higroskopowych tworzyw sztucznych.

- Liczniki cyklu/czujniki zużycia : Śledź liczbę cykli, a nawet może wykryć subtelne zużycie na krytycznych elementach pleśni, co skłoniło proaktywną konserwację przed pojawieniem się problemów.

Korzyści z inteligentnych form:

- Zwiększona kontrola jakości : Dane w czasie rzeczywistym pozwalają na natychmiastowe wykrywanie odchyleń procesowych, umożliwiając operatorom natychmiastowe rozwiązanie problemów, zmniejszając szybkość złomu.

- Konserwacja predykcyjna : Monitorując zużycie i wydajność, inteligentne formy mogą przewidzieć, kiedy potrzebna jest konserwacja, umożliwiając zaplanowane przestoje, a nie nieoczekiwane awarie.

- Optymalizacja procesu : Zebrane bogate dane pomagają inżynierom dostosować parametry formowania w celu osiągnięcia jeszcze większej wydajności i jakości.

- Identyfikowalność : Warunki formowania każdej części można zarejestrować, zapewniając pełną historię zapewniania jakości i rozwiązywania problemów.

Te innowacje podkreślają przyszłość, w której tworzenie pleśni dotyczy nie tylko precyzyjnej produkcji, ale także inteligentnych procesów opartych na danych, dodatkowo umacniając podstawy dla coraz bardziej wyrafinowanych i wysokiej jakości zestawów modeli z tworzyw sztucznych.

Wniosek

Od początkowej iskry pomysłu po drobno dostrojony szum maszyn do formowania wtrysku, tworzenie tworzywowych modeli form jest świadectwem precyzyjnej inżynierii, zaawansowanej produkcji i skrupulatnego kunsztu. Zbadaliśmy każdy krytyczny etap, odkrywając złożoność, która leży u podstaw pozornie prostego aktu montażu modelu.

Podsumowanie procesu tworzenia pleśni

Nasza podróż rozpoczęła się od kluczowego Faza projektowa , gdzie oprogramowanie CAD przekształca pojęcia w szczegółowe plany 3D, skrupulatnie planując każdy aspekt od projektów kątów po linie rozbijające się. Ta cyfrowa precyzja, a następnie prowadzi Wybór materiału , strategiczna trwałość równoważenia wyboru, właściwości termiczne i koszty, przy czym wysokiej jakości stale narzędzi często są preferowanym wyborem ze względu na ich długowieczność i możliwość przechowywania drobnych szczegółów.

Stworzenie fizyczne rozwija się przez potężny tandem CNC Mękawka and EDM , które wyrzeźbiają skomplikowane wnęki i rdzenie formy z dokładnością submikronu, przechwytując każdą linię panelu i nit. Następnie ważny proces Polerowanie i wykończenie pleśni przekształca szorstkie obrażenia w wrażenia gładkie lustrzane, zapewniając bezbłędne części z tworzyw sztucznych i wyrzucanie bez wysiłku.

Przed masową produkcją pleśń przechodzi rygorystyczne Testowanie i kontrola jakości , tam, gdzie uruchamia się próba identyfikują i naprawia wszelkie niedoskonałości, zapewniając dokładność wymiarową i konsekwentną jakość części. Wreszcie wchodzi forma Masowa produkcja , skrupulatnie monitorowane i podtrzymywane przez staranne konserwacja Aby zagwarantować lata niezawodnej usługi.

Znaczenie precyzji i jakości w tworzeniu pleśni

Podstawowym tematem przez cały ten proces jest absolutnym imperatywem precyzja i jakość . W świecie zestawów modelowych plastikowych dokładność jest najważniejsza. Każdy komponent musi idealnie pasować, każdy szczegół musi być chrupiący, a każda powierzchnia musi być bezbłędna. Wszelkie kompromis w jakości pleśni przekłada się bezpośrednio na wady produktu końcowego, co prowadzi do frustracji dla konstruktora modeli i szkód reputacji marki. Inwestycja z góry w wysokiej jakości projekty, materiały i procesy produkcyjne w formie wielokrotnie wypłaca dywidendy w postaci spójnych części o wysokiej wierności, które zachwycają entuzjastów.

Przyszłe trendy w tworzyw sztucznych produkcji form

Patrząc w przyszłość, dziedzina produkcji pleśni nadal jest ekscytującą areną innowacji. Drukowanie 3D ma odgrywać jeszcze większą rolę, nie tylko w prototypowaniu, ale potencjalnie w tworzeniu złożonych konformalnych kanałów chłodzących lub wysoce szczegółowych wkładkach pleśni, które były wcześniej niemożliwe. Powstanie Inteligentne formy Dzięki zintegrowanym czujnikom obiecuje dane w czasie rzeczywistym i analizy predykcyjne, co prowadzi do jeszcze bardziej zoptymalizowanych procesów, skróconych przestojów i niezrównanej kontroli jakości. W miarę postępu materiałów materiałowych możemy również zobaczyć nowe stopy pleśni, które oferują doskonałe kombinacje przewodności cieplnej, twardości i maszynowości.

Zasadniczo skomplikowany proces tworzenia tworzyw sztucznych form jest ukrytym cudem inżynierii. Jest to ciągłe dążenie do doskonałości, zapewniając, że pasja do montażu miniaturowych światów spotyka się z komponentami o najwyższej możliwej jakości, dzięki czemu skomplikowane hobby modelowania z tworzyw sztucznych jest dostępne i przyjemne dla przyszłych pokoleń.