Wprowadzenie do wstawienia overmolding

W rozległym krajobrazie nowoczesnej produkcji zdolność do integracji różnorodnych materiałów z jednym, wysokowydajnym komponentem jest ważną zaletą. Tradycyjne metody montażu często obejmują wiele kroków, elementów łączników i klejów, co prowadzi do zwiększonej złożoności, wyższych kosztów i potencjalnych punktów awarii. To tutaj wkładanie nadmierne pojawia się jako transformacyjne rozwiązanie, oferując usprawnioną i wydajną ścieżkę do tworzenia wyrafinowanych, wielomaterialnych części.

Niezależnie od tego, czy jesteś inżynierem projektującym następną generację urządzeń medycznych, projektant motoryzacyjny poszukujący ulepszonej estetyki i funkcjonalności, czy twórca produktu dążący do większej trwałości w towarach konsumpcyjnych, zrozumienie przewagi wstawki jest najważniejsze.

Co to jest wstawka?

U podstaw, Wstaw overmolding jest wyspecjalizowanym procesem formowania wtryskowego, w którym komponent wstępnie utworzony, znany jako „wkładka”, jest umieszczany w jamie pleśni, a następnie wtryskiwany jest stopiony materiał termoplastyczny lub termosetowy nad, wokół lub przez niego. Wkładka staje się integralną częścią ostatecznego formowanego produktu, tworząc pojedynczą, spójną jednostkę o ulepszonych właściwościach lub funkcjonalności.

Pomyśl o tym jako o osadzeniu jednego materiału w drugim, aby osiągnąć efekt synergiczny. Wkładka, często wykonana z metalu, innych komponentów plastikowych, ceramicznych lub nawet elektronicznych, zapewnia specyficzne cechy, takie jak wytrzymałość, przewodność elektryczna lub charakter dotykowy, podczas gdy materiał przeciążony zazwyczaj oferuje właściwości takie jak ergonomia, możliwości uszczelnienia, izolacja lub estetyka. Rezultatem jest składnik hybrydowy, który wykorzystuje najlepsze atrybuty obu materiałów, często przewyższając to, co można osiągnąć samym materiałem.

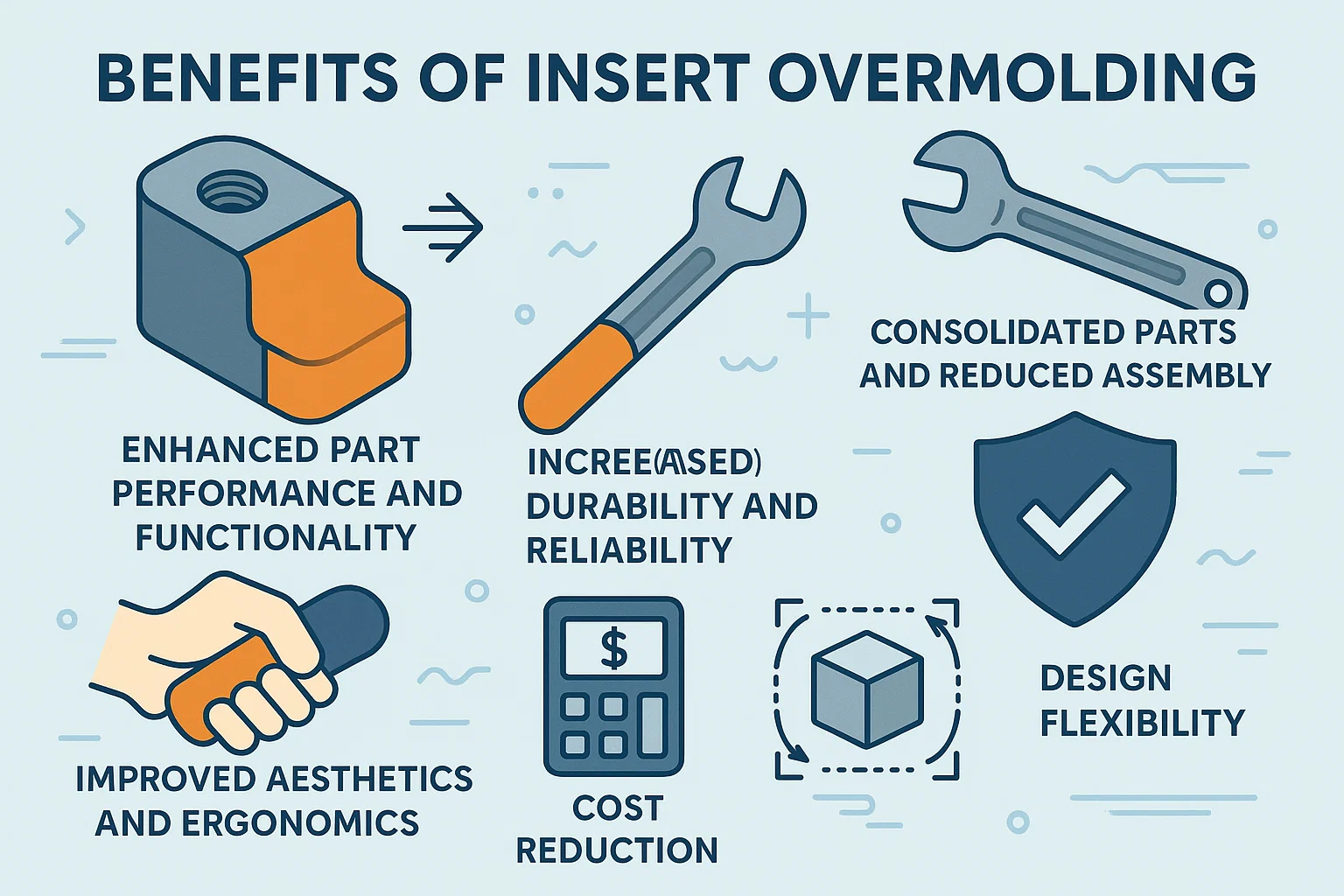

Korzyści płynące z wstawki

Strategiczne przyjęcie Overmolding Insert oferuje wiele przekonujących korzyści, które napędzają jego powszechne wykorzystanie w różnych branżach:

Ulepszona wydajność i funkcjonalność części: Łącząc materiały z wyraźnymi właściwościami (np. Sztywny metal dla wytrzymałości, miękki plastik do uchwytu), przewyższanie pozwala na tworzenie części o charakterystyce mechanicznej, elektrycznej, termicznej lub estetycznej.

Skonsolidowane części i zmniejszone montaż: Overmolding eliminuje potrzebę oddzielnych etapów montażu, elementów łączników (śrub, nitów) lub klejów, znacznie usprawniając procesy produkcyjne, zmniejszanie kosztów pracy i minimalizowanie zapasów.

Ulepszona estetyka i ergonomia: Overmolds z miękkim dotykiem może zapewnić wygodne uchwyty, tłumienie wibracji i atrakcyjne wykończenia, zwiększenie wrażenia użytkownika i atrakcyjność produktu. Kombinacje kolorów są również łatwe do osiągnięcia.

Zwiększona trwałość i niezawodność: Intymne wiązanie między wkładką a nadmiernym materiałem często powoduje bardziej solidną i niezawodną część, zmniejszając prawdopodobieństwo rozluźnienia, grzechotania lub przedwczesnego zużycia w porównaniu do zmontowanych komponentów.

Redukcja kosztów: Podczas gdy początkowe koszty oprzyrządowania mogą być wyższe, długoterminowe oszczędności od skróconego czasu montażu, mniej komponentów do zarządzania, a niższe wskaźniki złomu często prowadzą do znacznych całkowitej wydajności kosztów.

Elastyczność projektowania: Overmolding umożliwia projektantom tworzenie złożonych geometrii i zintegrowanie funkcji, które byłyby trudne lub niemożliwe z formowaniem pojedynczych materiałów lub tradycyjnego montażu. Umożliwia tworzenie uszczelek hermetycznych, zintegrowanych obwodów i solidnych połączeń mechanicznych.

Zastosowania wstawki overmolding

Wszechstronność wstawki nadmiernie uczyniła go niezbędnym procesem w praktycznie każdym sektorze nowoczesnej produkcji. Jego zdolność do tworzenia wielofunkcyjnych, wysokowydajnych komponentów oznacza, że napotkasz nadmierne części w niezliczonych elementach codziennego. Chociaż zbadamy je bardziej szczegółowo później, niektóre znaczące przykłady obejmują:

Przemysł motoryzacyjny: Pokrętła zmiany biegów, wewnętrzne elementy wykończenia, obudowy czujnika, wiązki przewodów, elementy kierownicy i liczne zastosowania pod hołdem, w których metalowe wkładki wymagają warstwy ochronnej lub izolacyjnej plastikowej.

Urządzenia medyczne: Uchwyty instrumentów chirurgicznych, elementy sprzętu diagnostycznego, złącza rurki medyczne i urządzenia do noszenia, które wymagają biokompatybilnych materiałów w połączeniu z sztywnymi strukturami.

Produkty konsumenckie: Elektryczne uchwyty szczoteczki do zębów, uchwyty elektronarzędzi, uchwyty na przybory kuchenne, elektroniczne obudowy urządzeń (np. Zdalne sterowanie, inteligentne urządzenia domowe) oraz produkty do higieny osobistej, w których pożądane jest miękkie ukończenie lub estetyczne wykończenie.

Komponenty przemysłowe: Uszczelki i uszczelki, przeszkody, wsporniki, pokrętła kontrolne, złącza elektryczne i komponenty wymagające izolacji wibracji lub odporności chemicznej w trudnych środowiskach.

Proces wstawienia przeważania

Zrozumienie teoretycznych korzyści płynących z wstawienia przeważania jest jedną rzeczą; Zrozumienie praktycznych kroków to kolejne. Proces, choć koncepcyjnie prosty, wymaga precyzji, wyspecjalizowanego sprzętu i starannego rozważenia kilku zmiennych, aby osiągnąć udane, wysokiej jakości wyniki.

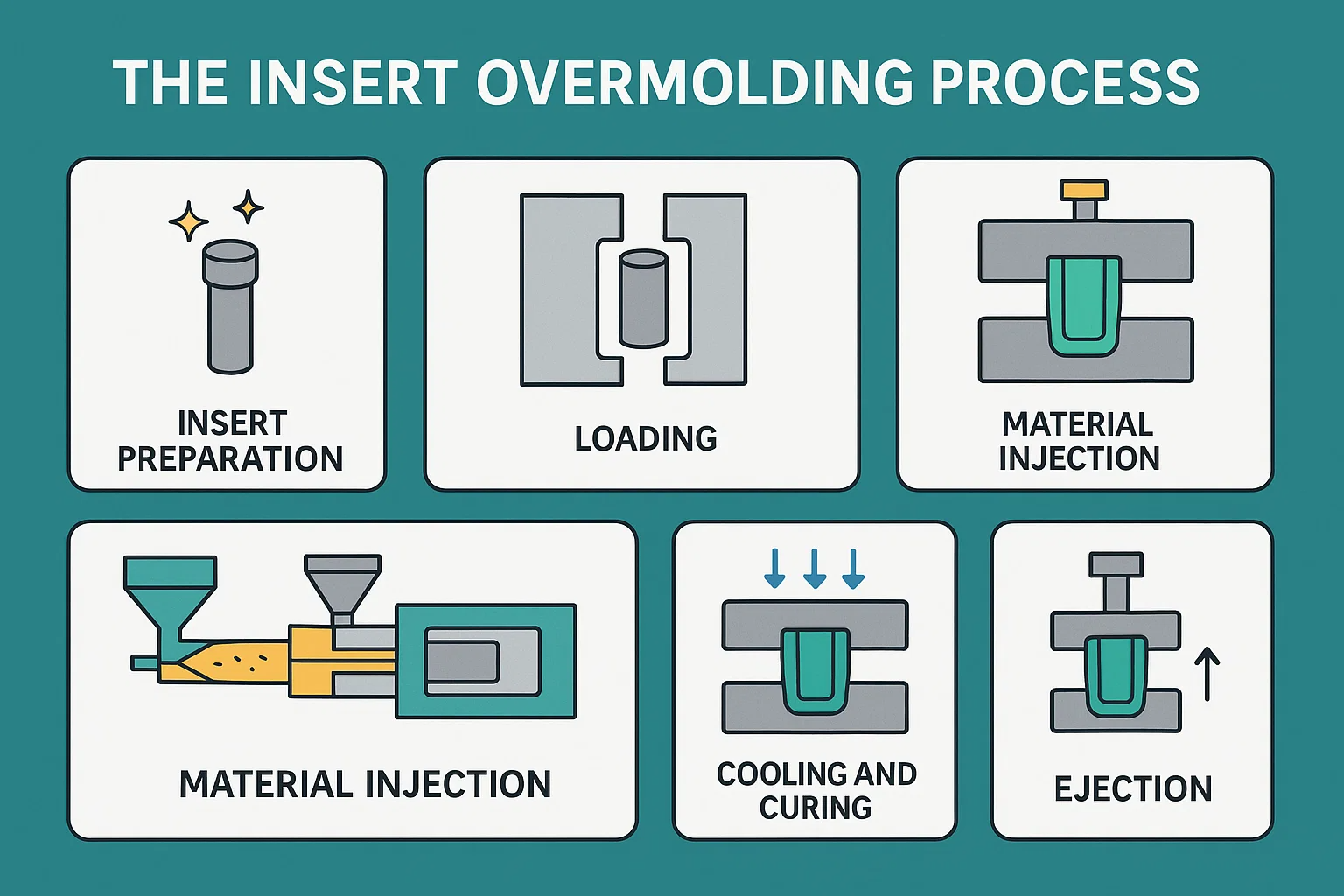

Przewodnik po procesie przekraczania kroku po kroku

Podczas gdy istnieją różnice w oparciu o złożoność części i objętość produkcji, proces przeważania podstawowego wstawki ogólnie podąża za tymi kluczowymi etapami:

Wstaw przygotowanie:

Czyszczenie: Wkładka musi zostać skrupulatnie oczyszczona, aby usunąć wszelkie zanieczyszczenia (oleje, kurz, tlenki), które mogą utrudniać przyczepność materiałem przelewającym. Może to obejmować odtłuszczanie, czyszczenie ultradźwiękowe lub inne techniki przygotowania powierzchni.

Przed leczeniem (opcjonalnie, ale zalecane): W zależności od kombinacji materiału i pożądanej wytrzymałości wiązania powierzchnia wkładki może przejść przed leczeniem. Może to obejmować obróbkę w osoczu, obróbkę płomienia, ścieranie mechaniczne lub zastosowanie promotora podkładu/kleju w celu zwiększenia wiązania chemicznego lub mechanicznego.

Załadunek: Przygotowana wkładka jest następnie precyzyjnie ładowana do jamy pleśni. Można to wykonać ręcznie przez operatora, robotycznie do produkcji o dużej objętości lub za pośrednictwem automatycznego systemu wybierania i miejsca. Wnęka pleśni została zaprojektowana z funkcjami, aby bezpiecznie przytrzymać wkładkę na miejscu podczas wtrysku.

Zamknięcie pleśni:

Po prawidłowym ustawianiu wkładki forma wtrysku zamyka i zaciski zamknięte pod wysokim ciśnieniem. Zapewnia to, że połówki pleśni są szczelnie uszczelnione, zapobiegając wyciekom materiału i utrzymaniu wymiarów części.

Wstrzyknięcie materialne:

Stopiony plastik (termoplastyczny lub termoset) jest wstrzykiwany pod wysokim ciśnieniem do wnęki pleśni, przepływając i kapsułkując wkładkę. Parametry wtrysku (temperatura, ciśnienie, prędkość) są skrupulatnie kontrolowane, aby zapewnić pełne wypełnienie, odpowiednie wiązanie i minimalne naprężenie na wkładce. Materiał przepływa w przestrzeń między wkładką a ścianami wnęki pleśni.

Chłodzenie i utwardzanie:

W przypadku termoplastii stopiony materiał chłodzi i zestala się w jamie pleśni. Forma jest często kontrolowana temperaturą, aby ułatwić jednolite chłodzenie i zapobiec wypaczeniu lub naprężeniom wewnętrznym.

W przypadku termoset materiał przechodzi reakcję chemiczną (utwardzanie) w podgrzewanej wnęce pleśni, sieciowanie, tworząc sztywną, nieodwracalną strukturę.

Wyrzucanie:

Po wystarczającym ostygnięciu części (lub wyleczenia w przypadku termosetów) otwiera się otwarta. Piny wyrzucające zazwyczaj wypychają gotową część z wnęki formy. Należy zachować ostrożność, aby część jest wyrzucana bez uszkodzeń, zwłaszcza jeśli sama wkładka jest delikatna.

Processing (opcjonalnie):

W zależności od wymogów części może być potrzebne niewielkie przetwarzanie, takie jak de-bramki (usunięcie systemu biegacza), usuwanie flash lub dalsze operacje wykończeniowe.

Rodzaje nadmiernego wycofania

Podczas gdy zasady podstawowe pozostają spójne, przewyższanie można wykonywać różnymi metodami, przede wszystkim rozróżniane sposobem stosowania materiału przelewającego:

Wstaw overmolding (pojedynczy strzał):

Jest to najczęstsza metoda opisana powyżej. Wstępnie produkowane wkładka jest umieszczana w standardowej formie wtryskowej, a wokół niej wstrzyknięto pojedynczy strzał stopionego tworzywa sztucznego. Jest często używany do kombinacji metal-plastycznej lub plastikowej do plastiki.

Multi-Stact (dwa-strzały / wielo-materiały) Overmolowanie:

Ten zaawansowany proces obejmuje dwie lub więcej jednostek wtrysku na jednej maszynie do formowania. Pierwszy materiał (często sztywny podłoże lub pierwsza warstwa overmold) jest formowana. Następnie albo pleśń obraca się, albo robotyczne ramię przenosi częściowo uformowaną część do drugiej wnęki w tym samym narzędziu formy. Drugi materiał jest następnie wstrzykiwany do pierwszego, tworząc bezproblemową, wielomateriałową część w jednym cyklu bez ręcznego obsługi. Jest to idealne do uchwytów miękkich (np. Sztywna plastikowa podstawa z Overmold TPE) lub tworzenia części wielokolorowych.

Etykietowanie in-ludowe (IML) / in-lodowca dekoracja (IMD):

Podczas gdy technicznie nie „przeciąża” w tradycyjnym sensie kapsułkowania wkładki strukturalnej, IML/IMD jest powiązanym procesem, w którym wcześniej wydrukowana etykieta lub film dekoracyjny jest umieszczany w jamie formy przed wstrzyknięciem. Stopiony plastik jest wstrzykiwany za etykietą, łącząc go na stałe do powierzchni części, co powoduje trwałą, odporną na zarysowania grafikę lub wykończenie.

Overmolding kompresji:

Rzadziej w przypadku sztywnych tworzyw sztucznych, ale istotne dla materiałów takich jak płynna guma silikonowa (LSR). Tutaj wkładka wstępnie uformowana jest umieszczana w otwartej formie, a następnie w jamie umieszczana jest wstępnie zmierzona ilość niezwiązanego materiału. Następnie forma zamyka, ściskając materiał wokół wkładki i inicjując proces utwardzania.

Oprzyrządowanie i sprzęt

Udane wkładanie wkładki mocno opiera się na precyzyjnie opracowanym narzędziu i specjalistycznym sprzęcie:

Maszyna do formowania wtrysku: Używana jest standardowa maszyna do formowania wtryskowego, ale musi być odpowiednio rozmiar dla części i mieć wystarczającą siłę zacisku. W przypadku przeładowania wielu strzałów wymagana jest wyspecjalizowana wielokrotna lub obrotowa płytowa maszyna.

Wstaw narzędzie do przeładowania (pleśń): To najważniejszy element. Forma jest zaprojektowana na zamówienie z określonymi funkcjami do:

Bezpiecznie przytrzymaj wkładkę: Często wykorzystujące szpilki, poniszczenie lub niestandardowe wnęki, które doskonale gniazduje wkładkę, zapobiegając ruchowi podczas iniekcji.

Zarządzaj przepływem materiału: Bramy, biegacze i otwory wentylacyjne są zaprojektowane w celu zapewnienia, że materiał obciążający przepływa równomiernie wokół wkładki, nie uszkadzając go lub tworząc puste przestrzenie.

Ułatwia wyrzucenie: Piny wyrzucające są strategicznie umieszczane w celu odepchnięcia gotowej części z formy bez uszkodzenia wkładki lub overmold.

Pomieścić obroty/transfery pleśni (dla wielu strzałów): W przypadku procesu wielu strzałów konstrukcja pleśni będzie zawierać mechanizmy obracania płyty lub robotycznego transferu części.

Zautomatyzowane systemy ładowania wstawki (opcjonalnie): W przypadku produkcji o dużej objętości roboty lub zautomatyzowane systemy wybierania i miejsca precyzyjnie obciążają wnękę do formy, poprawiając czasy cyklu i zmniejszając koszty pracy.

Systemy obsługi materiałów: Sprzęt do suszenia plastikowych granulków, karmienia ich maszyną wtrysku i radzenia sobie z rodem.

Jednostki kontroli temperatury (TCUS): Służy do utrzymania precyzyjnych temperatur pleśni, co jest kluczowe dla spójnej jakości części, przyczepności i czasów chłodzenia.

Sprzęt po przetwarzaniu: Narzędzia do degatowania, przycinania lub innych operacji wtórnych.

Względy projektowe dotyczące wstawienia nadmiernego

Udane wkładki rozpoczyna się na długo przed wstrzyknięciem jakiegokolwiek materiału. Zaczyna się od drobiazgowego projektu. Interakcja między wkładką, materiałem przelewającym i narzędziem do formy jest złożona, a z widokiem na kluczowe zasady projektowania może prowadzić do kosztownych wyzwań produkcyjnych, upośledzonej wydajności części lub jawnej awarii. W tej sekcji przedstawiono krytyczne względy projektowe zarówno dla wkładki, jak i zawartej części.

Po części geometria i zasady projektowania

Ogólna geometria zarówno wkładki, jak i z nadmiarem plastiku odgrywa kluczową rolę w sukcesie procesu i jakiejkolwiek jakości części.

Wstaw projekt:

Sztywność i stabilność: Wkładka musi być wystarczająco sztywna, aby wytrzymać siły formowania wtryskowego (wysokie ciśnienie, temperatura, stopiony przepływ plastikowy) bez deformowania lub zmiany w formie. Cienkie, cienkie wkładki są podatne na zgięcie lub przemieszczenie.

Funkcje retencji: Zaprojektuj wkładkę z funkcjami promującymi mechaniczne blokowanie. Może to obejmować:

Podcięcia/hole: Materiał przewyższający może napływać do tych cech, tworząc silną mechaniczną blokadę, która zapobiega wyciągnięciu wkładki.

Krzebanie, rowki, żebra: Te tekstury powierzchni lub geometrie zapewniają zwiększoną powierzchnię i punkty kotwicowe dla materiału przelewającego.

Zakładki lub kołnierze: Może pomóc zabezpieczyć pozycję wkładki w formie i zapewnić dodatkową powierzchnię do wiązania.

Gładkie przejścia: Unikaj ostrych narożników lub nagłe zmiany grubości na wkładce, które mogłyby powodować stężenie naprężeń w przeciążonym materiale lub powodować przepływ turbulentny.

Rozważ wykończenie powierzchni: Bardziej szorstka powierzchnia na wkładce ogólnie promuje lepsze wiązanie mechaniczne. Powinien jednak być spójny i kontrolowany.

Overmolded Parts Projekt:

Jednolita grubość ściany: Cieraj na konsekwentną grubość ściany w przesadzonym plastiku wokół wkładki. Różne grubości mogą prowadzić do zróżnicowania chłodzenia, wypaczenia, śladów zlewu i naprężeń szczątkowych, szczególnie problematycznych podczas kapsułkowania wkładki. Jeśli zmiany są nieuniknione, upewnij się, że płynne przejścia.

Encapsulation vs. częściowe przewyższenie: jasno określ, ile wkładki należy zamknąć. Pełna enkapsulacja oferuje maksymalną ochronę i wiązanie, podczas gdy częściowe nadmierne przełom (np. Uścisk na uchwycie narzędzia) wymaga starannego rozważenia linii przejściowej i potencjalnych punktów naprężenia.

Zminimalizować stężenie stresu: Unikaj ostrych narożników, nagłe zmiany grubości materiału lub cech, które mogą się skoncentrować naprężenie, szczególnie na interfejsie wkładki i nadmiernej. Użyj hojnych promieni.

Grubość ściany i konstrukcja żeberka

Elementy te są kluczowe zarówno dla integralności strukturalnej, jak i wydajności procesu:

Overmolded Grubość ściany:

Minimalna grubość: Upewnij się, że istnieje wystarczająca grubość materiału otaczającego wkładkę. Zbyt cienki, a materiał może nie płynąć odpowiednio, co prowadzi do pustek, słabej kapsułkowania lub słabych wiązań. Zwiększa również ryzyko uszkodzenia wkładki w wyniku ciśnienia wtrysku.

Rozszerzenie termiczne: Uwzględniają różne współczynniki rozszerzania cieplnego wkładki i materiału przelewającego. Wystarczająca grubość ściany może pomóc złagodzić naprężenia spowodowane różnicowym skurczaniem podczas chłodzenia.

Ekapsulowane funkcje: Jeśli wkładka ma cechy, które należy w pełni zatoczyć (np. Pin elektryczny), upewnij się, że jest wystarczająca ilość materiału, aby całkowicie go pokryć i zapewnić odpowiednią izolację/ochronę.

Projektowanie żebra (dla materiału przewyższonego):

Wzmocnienie: żebra są używane do dodania wytrzymałości i sztywności do nadmiernego plastiku bez zwiększania ogólnej grubości ściany, zmniejszając w ten sposób zużycie materiału i czas chłodzenia.

Umieszczenie: Umieść żeberka strategicznie, aby wspierać nadmierny materiał, szczególnie tam, gdzie przechodzi on z wkładki lub w przypadku potrzebnej dodatkowej sztywności.

Grubość: Grubość żebra u podstawy powinna zazwyczaj wynosić 50–60% nominalnej grubości ściany, aby uniknąć śladów zlewu. Użyj hojnie radiowych przejść, w których żebra spełniają główną ścianę.

Projekt: Zawsze włącz kątki szkicu na żebrach, aby ułatwić łatwe wyrzucenie z formy.

Lokalizacja i odpowietrzanie bramy

Właściwa konstrukcja bramy i odpowietrznika jest najważniejsza dla udanego przepływu materiału i jakości części.

Lokalizacja bramy:

Z dala od wkładek: Idealnie umieść bramy z dala od bezpośredniego kontaktu z wkładką, szczególnie delikatne lub wrażliwe wkładki (takie jak elektronika). Bezpośrednie uderzenie stopionego tworzywa sztucznego może powodować uszkodzenie wkładki, przemieszczenie lub nierównomierne wiązanie.

Jednolity przepływ: Ustaw bramy w celu promowania jednolitego przepływu materiału wokół wkładki, minimalizując linie spoiny i zapewniające całkowitą kapsułkowanie.

Minimalizowanie stresu ścinającego: Unikaj lokalizacji bram, które powodują nadmierne naprężenie ścinające na stopionym materiale, gdy przepływa wokół wkładki, która może degradować właściwości materiału.

Estetyka: Rozważ bramę w ostatniej części do celów kosmetycznych.

Wentylacja:

Pułapki powietrzne: Gdy stopiony plastik wypełnia pleśń, powietrze musi mieć możliwość ucieczki. Słabe odpowietrzanie prowadzi do pułapek powietrznych, które mogą powodować ślady oparzenia, pustki, niepełne wypełnienia (krótkie strzały) i osłabia wiązanie z wkładką.

Umieszczenie strategiczne: W ostatnich obszarach należy umieścić otwory wentylacyjne, szczególnie w ślepych zakątkach lub obszarach, w których powietrze może zostać uwięzione wokół wkładki.

Odprawa kieszeni wstawka: Często konieczne jest wyrzucenie konkretnej kieszeni w formie, w której wkładka zapobiegała uwięzieniu powietrza między wkładką a nadmorowanym materiałem.

Szkic kąty i podcięcia

Te funkcje formowani bezpośrednio wpływają na wyrzucenie części i koszty oprzyrządowania.

PROJEKT Kąty:

Niezbędne do wyrzucenia: Zastosuj odpowiednie podstępne kąty (stożkowe) do wszystkich pionowych ścian przewyższonej części, które są równoległe do kierunku otworu pleśni. Umożliwia to łatwe wyrzucenie części z formy bez przyklejania lub tworzenia śladów oporu.

Minimalny zalecany szkic : Zazwyczaj zaleca się co najmniej 0,5 do 1 stopnia na stronę, ale może być potrzebne więcej do głębszych części, teksturowanych powierzchni lub bardziej miękkich materiałów.

Rozważ szkic Insert: Jeśli sama wkładka ma szkic, upewnij się, że przeciągnięta część części go uzupełnia.

Podcięcia:

Unikaj, jeśli to możliwe: Podcięcia w przepełnionym plastiku (cechy, które zapobiegają bezpośredniemu wyciągnięciu z formy) należy ogólnie unikać, ponieważ wymagają one złożonego i kosztownego oprzyrządowania (np. Slajdy, podnośniki lub mechanizmy odkręcania).

Użycie strategiczne : Jeśli podcięcia są absolutnie konieczne (np. W przypadku mechanicznego blokowania z wkładką), należy je starannie zaprojektować.

Wstaw podcięcia do wiązania: Jak wspomniano, podcięcia na wkładce są wysoce pożądane do mechanicznego blokowania, ale niekoniecznie wymagają one złożonego narzędzia do samej przewyższonej części, gdy plastik przepływa do tych funkcji.

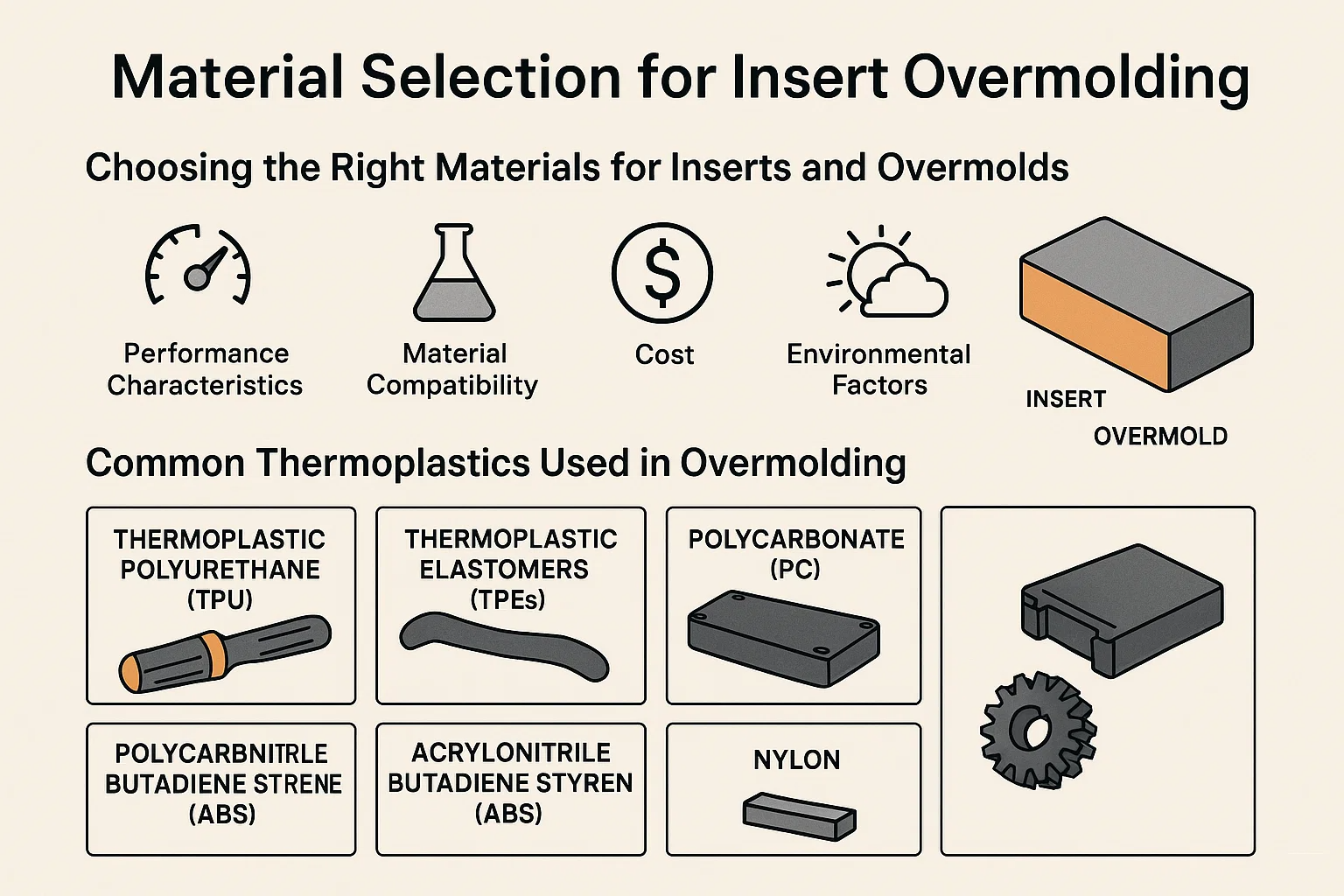

Wybór materiału do wstawienia przeważania

Serce udanej wkładki jest overmolding polega na inteligentnym wyborze materiałów. Osiągnięcie silnego, trwałego i funkcjonalnego zintegrowanego komponentu wymaga starannego rozważenia właściwości, kompatybilności i charakterystyki adhezji zarówno materiału wkładki, jak i materiału przelewającego. Ta sekcja poprowadzi Cię przez proces wyboru odpowiedniej kombinacji.

Wybór odpowiednich materiałów do wkładek i overmolds

Głównym celem wyboru materiałów jest zapewnienie, że dwa materiały działają synergistycznie w celu spełnienia wymagań funkcjonalnych, estetycznych i wydajności produktu końcowego. Kluczowe czynniki do rozważenia obejmują:

Pożądane charakterystyki wydajności: Jakie właściwości potrzebuje ostatnia część? (np. Wytrzymałość, elastyczność, izolacja elektryczna, odporność chemiczna, stabilność termiczna, odporność na UV, dotyk, atrakcyjność estetyczna). Wykaże to początkowe szerokie kategorie materiałów do rozważenia.

Kompatybilność materiału: jest to najważniejsze. Materiał wkładki i przeważający muszą być kompatybilne na kilka sposobów:

Kompatybilność termiczna: ich temperatury stopu i współczynniki rozszerzalności cieplnej (CTE) są kluczowe. Duża różnica w CTE może prowadzić do znacznych naprężeń resztkowych, wypażenia, a nawet rozwarstwiania w miarę chłodzenia części, szczególnie w przypadku dużych wkładek. Temperatura topnienia materiału nie powinien degradować ani stopić wkładki.

Kompatybilność chemiczna: nie powinni reagować negatywnie ze sobą. Niektóre tworzywa sztuczne mogą degradować lub zmiękczać niektóre materiały wkładki.

Potencjał adhezji: Czy można utworzyć silne wiązanie? Odnosi się to do energii powierzchniowej, polaryzacji i potencjału wiązania mechanicznego lub chemicznego.

Warunki przetwarzania: wybrane materiały muszą być formowalne w możliwych warunkach. Rozważ temperaturę, ciśnienie i szybkości chłodzenia wtrysku wymagane dla materiału przelewającego oraz sposób, w jaki wkładka wytrzyma te warunki.

Koszt: Koszt materiału jest zawsze czynnikiem. Wymagania dotyczące wyników równowagi z ograniczeniami budżetowymi.

Czynniki środowiskowe: Czy część będzie narażona na chemikalia, światło UV, ekstremalne temperatury lub wilgoć? Wybierz materiały, które mogą wytrzymać te środowiska w ciągu życia produktu.

Zgodność regulacyjna: W przypadku zastosowań takich jak urządzenia medyczne lub kontakt z żywnością materiały muszą spełniać określone zatwierdzenia regulacyjne (np. ISO 10993, FDA).

Wspólne termoplastiki stosowane w przekroczeniu

Termoplastiki są najczęstszym wyborem do przeważania ze względu na ich powtarzalność stopu i szeroki zakres właściwości.

Termoplastyczny poliuretan (TPU):

Właściwości: doskonała odporność na ścieranie, wysoka elastyczność, dobra wytrzymałość na rozciąganie, dobra odporność chemiczna, odczucie miękkiego dotyku, szeroki zakres twardości (brzeg A do D).

Wspólne wkładki: Często przesadzane na sztywne tworzywa sztuczne (np. PC, ABS, Nylon) lub metale, aby zapewnić miękkie uchwyty, uszczelki lub ochronę przed uderzeniem.

Zastosowania: Uchwyty urządzeń medycznych, uchwyty elektronarzędzi, towary sportowe, urządzenia elektroniczne, motoryzacyjne elementy wnętrz.

Elastomery termoplastyczne (TPES):

Właściwości: podobne do TPU, ale często szersze rodziny (kopolimery blokowe styniczne, kopoliesterzy, poliolefiny). Oferują one gumową elastyczność, doskonałą dotyk dotykową i dobre właściwości uszczelniające.

Wspólne wkładki: sztywne tworzywa sztuczne (ABS, PC, Nylon, PP, PE) i metale.

Zastosowania: uchwyty produktów konsumenckich, uszczelki, przyciski, wilgotne wibracje, przewyższenie kabli, pasma do noszenia.

Poliwęglan (PC):

Właściwości: Wysoka wytrzymałość uderzenia, dobra przejrzystość optyczna (jeśli jest przezroczysta), dobra odporność na ciepło, stabilność wymiarowa.

Wspólne wkładki: wkładki metalu do zbrojenia strukturalnego lub przewodności elektrycznej. Można również przekroczyć na inne sztywne tworzywa sztuczne.

Zastosowania: obudowy elektroniczne, komponenty medyczne, motoryzacyjne części wnętrz, pokrowce przemysłowe.

Akrylonitryl butadiene styren (ABS):

Właściwości: Dobra równowaga siły, sztywności i wytrzymałości, dobrej możliwości przetwarzania, często wybierana do części estetycznych ze względu na łatwość zabarwienia i poszycia.

Wspólne wkładki: Często stosowane jako sztywny podłoże dla przewagi TPE/TPU. Metalowe wkładki do gwintowanych elementów mocujących lub podporowych strukturalnych.

Aplikacje: elektronika konsumpcyjna, motoryzacyjne części wnętrz, komponenty urządzeń.

Nylon (poliamid - PA):

Właściwości: wysoka wytrzymałość, sztywność, dobra odporność na zmęczenie, dobra odporność chemiczna, doskonałe właściwości zużycia. Często wypełnione szkłem dla zwiększonej wytrzymałości.

Wspólne wkładki: metal (mosiądz, stal, aluminium) do powierzchni łożyska, gwintowanych wkładek lub zbrojenia strukturalnego.

Zastosowania: Motoryzacyjne elementy pod-hodowinowe, przekładnie i łożyska przemysłowe, złącza elektryczne, obudowy zasilania.

Polipropylen (PP) i polietylen (PE):

Właściwości: niski koszt, dobra odporność chemiczna, dobra odporność na zmęczenie, dobry izolator elektryczny. PP oferuje wyższą sztywność niż PE.

Wspólne wkładki: Często używane jako podłoża do przewyższania TPE w towarach konsumpcyjnych. Metalowe wkładki do prostych elementów mocujących.

Zastosowania: czapki butelek, motoryzacyjne elementy wnętrz (PP), elastyczne złącza (PE), towary konsumpcyjne.

Wspólne metale stosowane jako wstawki

Metale są często stosowane jako wkładki w celu zapewnienia wytrzymałości, sztywności, przewodności elektrycznej, przewodności cieplnej lub specjalistycznych cech, takich jak nici.

Aluminium:

Właściwości: lekki, dobry stosunek wytrzymałości do masy, doskonałe przewodność termiczna i elektryczna, dobra odporność na korozję (szczególnie anodowana).

Rozważania: niższa temperatura topnienia niż stal, stosunkowo miękki. Może być trudne do wiązania chemicznego z niektórymi tworzywami sztucznymi bez obróbki powierzchni.

Zastosowania: Władzie cieplne, lekkie komponenty konstrukcyjne, złącza elektryczne, części lotnicze.

Mosiądz:

Właściwości: Dobra przewodność elektryczna, doskonała maszynowalność, dobra odporność na korozję, niemagnetyczna.

Rozważania: cięższe niż aluminium, droższe niż stal.

Zastosowania: Wkładki gwintowane (np. W przypadku śrub), styki elektryczne, komponenty instalacyjne, tuleje. Jego doskonała maszyna sprawia, że idealnie nadaje się do złożonych małych wkładek.

Stal (stal nierdzewna, stal węglowa):

Właściwości: wysoka wytrzymałość, wysoka sztywność, dobra odporność na zużycie, doskonała trwałość. Stal nierdzewna oferuje doskonałą odporność na korozję.

Rozważania: cięższe niż aluminium, mogą być podatne na rdzę (stal węglowa). Wymaga wysokich temperatur przetwarzania w celu przekroczenia.

Zastosowania: Wzmocnienie strukturalne, wały, powierzchnie łożyska, krawędzie cięcia (instrumenty chirurgiczne), elementy łączne, ciężkie elementy przemysłowe.

Kompatybilność materiału i przyczepność

Osiągnięcie silnej, niezawodnej więzi między wkładką a materiałem przelewającym jest ostatecznym celem. To wiązanie można osiągnąć poprzez różne mechanizmy, często działające w połączeniu:

Mechaniczne blokowanie: Jest to prawdopodobnie najczęstszy i niezawodny mechanizm wiązania. Opiera się na przekraczającym materiale napływającym się do cech i wokół nich (podcięcia, otwory, szerlanie, rowki) na wkładce, fizycznie blokując dwa elementy razem.

Wiązanie chemiczne: Dzieje się tak, gdy materiał przewyższający chemicznie wiąże się z powierzchnią wkładki. Często wymaga to materiałów o kompatybilnych polaryzacji lub obróbce powierzchniowej na wkładce (np. Startery, obróbka w osoczu) w celu promowania przyczepności. Materiały takie jak TPU i TPE są często zaprojektowane tak, aby dobrze wiązać z określonymi sztywnymi plastikowymi podłożami.

Łączenie kleju (przyczepność): Czasami do wkładki przykłada się cienką warstwę kleju, zanim zostanie umieszczona w formie. Ciepło i ciśnienie procesu formowania aktywują klej, tworząc wiązanie.

Dopasowanie / skurczanie tarcie: Materiał przelewający, po chłodzeniu, skurczy się mocno wokół wkładki, tworząc silną siłę ściskającą, która utrzymuje ją na miejscu. Jest to szczególnie skuteczne, gdy materiał overmold ma wyższy wskaźnik skurczu niż wstawka.

Techniki wiązania w wstawianiu nadmiernego

Sukces projektu wkładki opiera się krytycznie o solidną przyczepność między wkładką a materiałem o nadmuchu. W przeciwieństwie do tradycyjnego montażu, w którym elementy mocujące lub kleje zewnętrzne tworzą staw, wstaw cele przeładowania dla zintegrowanego, często bezproblemowego wiązania.

1. Mechaniczne blokowanie

Jest to prawdopodobnie najczęstsza, niezawodna i prosta metoda tworzenia silnego wiązania w wstawianiu nadmiernego wycofywania, szczególnie podczas przekraczania plastiku na metalowe lub odmienne tworzywa sztuczne.

Zasada: Mechaniczne blokowanie opiera się na stopionym materiale przewyższającym napływu i kapsułkowaniu cech na wkładce, które zapobiegają wyciągnięciu go. Gdy plastik chłodzi i zestala się, fizycznie blokuje się wokół tych funkcji, tworząc solidne fizyczne połączenie.

Projektowanie funkcji mechanicznego blokowania:

Otwory: otwory wywiercone lub uderzone przez wkładkę Pozwól, aby plastik przepływał z jednej strony na drugą, tworząc „nit” plastiku, który bezpiecznie blokuje wkładkę na miejscu.

Podcięcia: funkcje na wstawce, które tworzą wnękę lub wnękę. Gdy plastik wpada do tego podcięcia, tworzy mechaniczny zamek.

Krzebanie: wzór grzbietów lub rowków na powierzchni wkładki (często na szpilkach, wałkach lub cechach cylindrycznych). Stopione plastik wpada do tych depresji, zapewniając liczne małe punkty kotwiczące.

Rowki i grzbiety: umyślne kanały lub podniesione linie na powierzchni wkładki zapewniają ścieżki i punkty kotwicowe dla plastiku.

Siatka/perforowane powierzchnie: W przypadku większych wkładek lub obszarów wymagających znacznego kapsułkowania siatka metalowa lub perforowana arkusz może zapewnić ekspansywną powierzchnię przepływu i wiązania plastiku.

Zalety: wysoce niezawodne, stosunkowo niewrażliwe na zanieczyszczenie powierzchni (w porównaniu z wiązaniem chemicznym) i często zapewnia doskonałą wytrzymałość wyciągania.

Wady: Wymaga określonych funkcji konstrukcyjnych na wkładce, co może czasami zwiększyć złożoność wstawienia produkcji.

2. Wiązanie chemiczne

Wiązanie chemiczne występuje, gdy materiał przewyższający tworzy wiązania molekularne z powierzchnią wkładki. Ten rodzaj wiązania tworzy bardzo silny, często niewidoczny interfejs.

Zasada: Proces ten opiera się na kompatybilności chemicznej między dwoma materiałami. Gdy stopiony plastik kontaktuje się z powierzchnią wkładki, szczególnie jeśli powierzchnia została przygotowana lub jest z natury reaktywna, reakcje chemiczne (np. Kowalencyjne wiązanie, wiązanie wodorowe lub siły van der Waalsa) występują na interfejsie, łącząc materiały na poziomie molekularnym.

Specyficzność materiału: Niektóre elastomery termoplastyczne (TPE) i termoplastyczne poliuretany (TPU) są specjalnie sformułowane w celu chemicznego wiązania z niektórymi sztywnymi substratami z tworzyw sztucznych (np. TPE zaprojektowane z ABS, PC, Nylon lub PP). Osiąga się to poprzez inżynierię chemii TPE w celu kompatybilnego z łańcuchem polimerowym podłoża.

Znaczenie energii powierzchniowej: W przypadku skutecznego wiązania chemicznego energia powierzchniowa wkładki musi być wyższa lub kompatybilna z napięciem powierzchniowym stopionego tworzywa sztucznego. Niska energia powierzchniowa (np. Na oleistej lub nieczystej powierzchni) może prowadzić do słabych wiązań zwilżania i słabych wiązań.

Zalety: tworzy wyjątkowo silną i trwałą więź, często tworząc hermetyczną pieczęć. Nie ma potrzeby makroskopowych funkcji mechanicznych na wkładce.

Wady: Bardzo wrażliwe na czystość powierzchni i kompatybilność materiału. Wymaga określonych par materiałów.

3. Łączenie kleju (przyczepność)

Choć mniej powszechne jak pierwotna metoda wiązania niż wiązanie mechaniczne lub chemiczne, wiązanie kleju w obrębie wiąże się z użyciem warstwy klejowej w celu promowania przyczepności.

Zasada: Do wkładki nakłada się cienką warstwę kompatybilnego kleju przed wstawką. Ciepło i ciśnienie z procesu formowania wtryskowego następnie aktywują lub wylecz klej, tworząc wiązanie między wkładką a nadmorowanym materiałem.

Rodzaje klejów: Specjalistyczne kleje do ludności to zazwyczaj żywice termosetowe lub reaktywne gorące stopy zaprojektowane w celu wytrzymania temperatur formowania.

Zalety: może ułatwić wiązanie między materiałami niezgodnymi. Może zapewnić silną, jednolitą przyczepność.

Wady: Dodaje dodatkowy krok do procesu produkcyjnego (zastosowanie kleju). Wymaga starannej kontroli grubości kleju i parametrów utwardzania. Może zwiększyć ogólny koszt części z powodu złożoności materiału i procesu. Rzadziej w przypadku zautomatyzowanych procesów o dużej objętości, chyba że jest to absolutnie konieczne.

Przygotowanie powierzchni

Niezależnie od pierwotnego mechanizmu wiązania właściwe przygotowanie powierzchni wkładki ma kluczowe znaczenie dla maksymalizacji przyczepności. Zanieczyszczenia i niespójna energia powierzchniowa mogą znacznie osłabić każde wiązanie.

Czyszczenie: to najbardziej fundamentalny krok. Wkładki muszą być wolne od olejków, smaru, pyłu, środków uwalniania pleśni, odcisków palców i innych reszt. Wspólne metody czyszczenia obejmują:

Odtłuszczanie rozpuszczalników: stosowanie rozpuszczalników, takich jak alkohol izopropylowy, aceton lub wyspecjalizowane środki czyszczące przemysłowe.

Wodne czyszczenie: za pomocą detergentów i wody, często, a następnie płukanie i suszenie.

Czyszczenie ultradźwiękowe: stosowanie fal dźwiękowych o wysokiej częstotliwości w płynnej kąpieli w celu zniesienia zanieczyszczeń.

Aktywacja/modyfikacja powierzchni: Aby zwiększyć wiązanie chemiczne, energię powierzchniową wkładki można zwiększyć lub poprawić jej reaktywność chemiczną:

Obróbka w osoczu: Zastosowanie wyładowania w osoczu do czyszczenia, wytrawiania i aktywowania powierzchni na poziomie molekularnym. Bardzo skuteczny w przypadku tworzyw sztucznych i niektórych metali.

Obróbka płomienia: szybko przechodząc powierzchnię przez płomień, aby utlenić i aktywować. Powszechne dla poliolefin.

Obróbka koronowa: Zastosowanie wyładowania elektrycznego o wysokiej częstotliwości w celu zmiany powierzchni.

Menowe ścieranie: lekko szorstkie powierzchni (np. Sandblasting, piaskowanie) w celu zwiększenia powierzchni i stworzenia mikro-featury do mechanicznego blokowania. Należy zachować ostrożność, aby nie uszkodzić wkładki.

Startery/promotory adhezji: Zastosowanie podkładu chemicznego, który działa jak pomost między wkładką a materiałem do przeleciania. Jest to często stosowane w przypadku podłoża trudnych do wiązania lub gdy wymagane jest bardzo silne wiązanie chemiczne.

Dzięki skrupulatnym rozważaniu tych technik wiązania i wdrażając dokładne przygotowanie powierzchni, producenci mogą zapewnić tworzenie bardzo trwałych i niezawodnych, nadmiernych elementów, które spełniają najbardziej wymagające specyfikacje wydajności.

Zastosowania wstawki overmolding

Unikalna zdolność wstawiania przeważania do łączenia najlepszych właściwości różnych materiałów w pojedynczy, spójny komponent uczyniła go niezbędnym procesem w szerokim zakresie branż. Od zwiększenia bezpieczeństwa i trwałości po poprawę estetyki i funkcjonalności, roztwory o przelaniu występują w niezliczonych produktach, których używamy każdego dnia.

1. Przemysł motoryzacyjny

Sektor motoryzacyjny jest głównym przyjęciem wkładania wkładania ze względu na jego wymagania dotyczące lekkiej, ulepszonej estetyki, redukcji szumów i integracji złożonych funkcji.

Pokrętła zmiany biegów i wykończenia wnętrza: często mają sztywne plastikowe lub metalowe rdzeń przesłane miękko-dotykowym elastomerami termoplastycznymi (TPE) lub termoplastycznymi poliuretanami (TPU) dla ergonomicznego komfortu, wyczucia premium i tłumienia wibracji.

Obudowy i złącza czujników: Krytyczne czujniki elektroniczne (np. Do zarządzania silnikiem, systemy ADAS) są często przeciążone solidnymi, odpornymi na ciepłem tworzywa sztuczne. Metalowe szpilki lub obwody są zamknięte w celu ochrony przed wilgocią, chemikaliami i wibracjami, zapewniając niezawodność w trudnych środowiskach poniżej hodowli.

Komponenty kierownicy: Metalowe ramię i komponenty elektroniczne są nadmorowane różnymi tworzywami sztucznymi, aby stworzyć kompletny, ergonomiczny i estetyczny zespół kierownicy, często zawierający uchwyty miękkie i funkcjonalne przyciski.

Zespół wiązki przewodów i kabli: metalowe zaciski i przewody są przepełnione plastikiem, aby stworzyć solidne, uszczelnione złącza odporne na wyciąganie, wilgoć i zużycie, kluczowe dla układu elektrycznego pojazdu.

Klasy i zatrzaski: Overmolding może zintegrować mechanizmy uruchamiania metalu z plastikową obudową dla trwałości i gładkim, estetycznym wykończeniem.

Podkładki pedałów hamulca: Metalowe ramiona są przeciążone za pomocą materiałów przeciwpoślizgowych lub materiałów TPE dla bezpieczeństwa i ulepszonego odczucia kierowcy.

2. Urządzenia medyczne

Precyzja, biokompatybilność, możliwości sterylizacji i ergonomiczny projekt są najważniejsze w dziedzinie medycyny, dzięki czemu wkłada nadmiernie wycofuje się.

Uchwyty instrumentów chirurgicznych: sztywne metalowe narzędzia chirurgiczne (np. Skalpele, kleszcze) są powszechnie przeciążone TPE lub silikony, aby zapewnić wygodne, niestosowane chwyt chirurgów, poprawić kontrolę i zmniejszając zmęczenie podczas długich zabiegów. Materiały te muszą często wytrzymać surowe cykle sterylizacji.

Składniki sprzętu diagnostycznego: wewnętrzne elementy elektroniczne, sondy lub szlaki płynne są często przeciążone biokompatybilnymi tworzywami tworzyw sztucznymi w celu tworzenia uszczelnionych, sterylnych i łatwych do czyszczenia obudów.

Rurki medyczne i złącza: metalowe lub sztywne złącza z tworzywa sztucznego są przeciążone elastycznymi materiałami (np. TPE klasy medycznej, silikony) w celu utworzenia szczelnych uszczelek, bezpiecznych połączeń i ergonomicznych interfejsów dla linii IV, cewników i innych systemów dostarczania płynów.

Urządzenia medyczne do noszenia: czujniki i płyty obwodowe są zamknięte w miękkich, przyjaznych skórze przewyższaniu urządzeń takich jak monitory glukozy lub ciągłe śledzenie tętna, zapewniając komfort i ochronę.

Narzędzia dentystyczne: Metalowe wskazówki są przesadzane z ergonomicznymi plastikowymi uchwytami w celu poprawy komfortu dentystycznego i kontroli.

3. Produkty konsumenckie

Od ręcznych gadżetów po urządzenia gospodarstwa domowego, nadkładanie zwiększa trwałość, estetykę i wrażenia użytkownika w szerokiej gamie towarów konsumpcyjnych.

Uchwyty elektronowe: najbardziej rozpoznawalna aplikacja. Sztywne plastikowe lub metalowe ciała narzędzi są przeciążone TPES, aby zapewnić wygodne, niestosowane, przyczepne wibracyjne uchwyty dla zwiększonego bezpieczeństwa i komfortu użytkownika.

Elektryczne uchwyty szczoteczki do zębów: Silniki wewnętrzne i akumulatory są uszczelnione w sztywnej plastikowej skorupce, która następnie jest często przeciążona TPE, aby uzyskać wygodne, wodoodporne i estetyczne uchwyt.

Uchwyty przyborów kuchennych: metalowe platulki, uderzenia i noże są przepełnione odpornymi na ciepło, ergonomiczne uchwyty plastikowe lub silikonowe dla wygody i ulepszonego uchwytu podczas gotowania.

Elektroniczne obudowy urządzeń: zdalne sterowanie, kontrolery gier i inteligentne urządzenia domowe często zawierają twarde plastikowe podstawy z miękkim dotykiem TPE Overmolds w celu poprawy przyczepności, trwałości i wyczucia premium. Obwody wewnętrzne mogą być również zamknięte.

DOBRY Sportowe: uchwyty rowerowe, uchwyty w klubie golfowym, maski do padania i atletyczne obuwie często wykorzystują przewyższenie do łączenia sztywnych elementów strukturalnych z bardziej miękkimi, bardziej chwytnymi materiałami do wydajności i wygody.

Produkty do higieny osobistej: uchwyty brzytwy, szczotki do włosów i aplikatory kosmetyczne wykorzystują nadmierne wyniki do ergonomicznych projektów i ulepszonego atrakcyjności dotykowej.

4. Komponenty przemysłowe

W ustawieniach przemysłowych wykorzystywane jest do tworzenia solidnych, wysokowydajnych komponentów, które mogą wytrzymać wymagające warunki pracy, poprawić bezpieczeństwo i konsolidować funkcje.

Uszczelki i uszczelnienia: wkładki metalu można przewyższyć za pomocą materiałów elastomerowych, aby stworzyć wysoce trwałe i precyzyjne roztwory uszczelniające pompy, zawory i obudowy, oferując doskonałą wydajność w porównaniu z tradycyjnymi uszczelkami kompresyjnymi.

Złącza i przełączniki elektryczne: Metalowe styki i zaciski są przeciążone za pomocą plastików izolacyjnych w celu utworzenia uszczelnionych, solidnych i bezpiecznych połączeń elektrycznych, chroniąc przed wilgocią, kurzem i wstrząsem elektrycznym.

Nieprawy i przekładnie: wały metalowe lub piasty można przewyższyć za pomocą inżynieryjnych tworzyw sztucznych, aby stworzyć lekkie przeszkody lub koła zębate o lepszej odporności na korozję, redukcję szumów i zmniejszoną bezwładność, przy jednoczesnym utrzymaniu silnego interfejsu w wale napędowym.

Narzędzia ręczne i klucze: metalowe ciała narzędzi są przeciążone wygodnymi, opornymi na chemikalia plastikowe uchwyty w celu poprawy ergonomii, zapewnienia izolacji elektrycznej i zmniejszenia zmęczenia użytkownika.

Mocowania i wilgotne wibracje: Metalowe elementy mocujące lub sztywne plastikowe podstawy są przeciążone miękkimi elastomerami w celu tworzenia komponentów, które skutecznie izolują wibracje w maszynach i urządzeniach, zmniejszając hałas i rozszerzając żywotność produktu.

Zalety i wady wstawki

Podczas gdy Insert Overmolding oferuje potężne rozwiązanie do tworzenia komponentów wielu materiałów, podobnie jak każdy proces produkcyjny, ma własny zestaw korzyści i ograniczeń. Jasne zrozumienie tych zalet i wad jest niezbędne do ustalenia, czy nadmierne jest najbardziej odpowiednim podejściem dla danego zastosowania.

Zalety (profesjonaliści)

Wstaw overmolding zapewnia znaczące korzyści, które często przewyższają jego wyzwania, co czyni go preferowanym wyborem dla wielu złożonych projektów produktów.

Redukcja kosztów (długoterminowa):

Zmniejszony czas montażu: poprzez integrację wielu komponentów z jednym, przeważanie eliminuje potrzebę osobnych kroków montażowych, takich jak wkręcanie, klejenie lub spawanie. To znacznie zmniejsza koszty pracy i przyspiesza cykle produkcyjne.

Mniej komponentów do zarządzania: konsolidacja części upraszcza zarządzanie zapasami, zakupy i logistykę łańcucha dostaw.

Zmniejszone złom i przeróbka: Dobrze zaprojektowany proces przeważania może wytwarzać wysoce spójne części, minimalizując odrzuty związane z wadliwym montażem lub niewłaściwymi komponentami.

Ulepszona wydajność części i funkcjonalność:

Synergistyczne właściwości materiału: pozwala na połączenie materiałów o bardzo różnych właściwościach (np. Sztywny metal pod względem wytrzymałości, elastyczny plastik do uchwytu, elektrycznie przewodzący metal z plastikiem izolacyjnym), aby osiągnąć lepszą ogólną wydajność.

Zwiększona trwałość i niezawodność: Zintegrowane więź między wkładką a Overmold często powoduje bardziej solidną część, zmniejszając grzechotanie, rozluźnienie lub zmęczenie materialne, które mogą wystąpić w tradycyjnie zmontowanych komponentach. Tworzy silniejsze, bardziej trwałe połączenie.

Ulepszone możliwości uszczelnienia: Overmolding może tworzyć uszczelki hermetyczne wokół wkładek, chroniąc wrażliwą elektronikę lub zapobiega wyciekom płynów.

Wibracje i redukcja hałasu: miękkie overmolds mogą pochłaniać wstrząs i tłumienie wibracje, poprawia długowieczność produktu i komfort użytkowników.

Elastyczność projektowania i estetyka:

Złożone geometrie: umożliwia tworzenie skomplikowanych części, które byłyby trudne lub niemożliwe do produkcji przy użyciu metod formowania pojedynczego materiału lub konwencjonalnego montażu.

Zintegrowane funkcje: pozwala na bezproblemową integrację funkcji, takich jak wkładki gwintowane, obwody elektroniczne, czujniki lub ergonomiczne uchwyty bezpośrednio w części.

Ulepszona estetyka: oferuje projektantom możliwość tworzenia powierzchni wielokolorowych, wielobarstwowych i miękkich dotyków, które poprawiają atrakcyjność produktu i ergonomię, często eliminując widoczne elementy mocujące lub szwy.

Wady (wady)

Pomimo licznych zalet, wstawanie nadmierne przedstawia pewne wyzwania, które należy dokładnie rozważyć podczas faz planowania i projektowania.

Wyższe koszty początkowe narzędzi:

Złożone formy: Narzędzia do przelania są z natury bardziej złożone niż standardowe formy wtryskowe, ponieważ muszą dokładnie pomieścić i zabezpieczyć wkładkę. Często wymaga to skomplikowanych projektów rdzenia i wnęki, specjalnych lokalizacji bram i potencjalnie automatyzacji, co prowadzi do wyższych inwestycji z góry.

Narzędzia wielu strzałów: W przypadku przeważania wielu strzałów złożoność i koszty narzędzi znacznie rosną, ponieważ obejmuje wiele wnęk, obrotowe płytki lub mechanizmy przenoszenia w jednej formie.

Problemy z kompatybilnością materialną:

Wyzwania związane z adhezją: Osiągnięcie silnego i spójnego wiązania może być trudne, szczególnie między materiałami odmiennymi o niskiej energii powierzchniowej lub dużymi różnicami współczynników rozszerzalności cieplnej. Może to prowadzić do rozwarstwienia, wypażenia lub pękania.

Ograniczenia temperatury przetwarzania: Temperatura topnienia materiału przelewającego musi być wystarczająco niska, aby nie uszkodzić ani degradować materiału wkładki. Może to ograniczyć wybór materiałów.

Różnicowy skurcz: gdy nadmiernie spuszcza się plastik, kurczy się. Jeśli materiał wkładkowy ma znacznie różny współczynnik rozszerzania cieplnego, ten różnicowy skurcz może wywoływać naprężenia wewnętrzne, co prowadzi do wypaczenia, pękania lub niepowodzenia wiązania w czasie.

Zwiększone czasy cyklu (w niektórych przypadkach):

Ładowanie wstaw: Jeśli wkładki są ładowane ręcznie, zwiększa to ogólny czas cyklu, wpływając na wydajność produkcji. Nawet zautomatyzowane ładowanie dodaje niewielkiego przyrostu.

Czas chłodzenia: Obecność wkładki może czasami wpływać na jednolitość chłodzenia, potencjalnie wymagając dłuższych cykli chłodzenia, aby zapobiec wypaczeniu lub osiągnąć pełne zestalenie, szczególnie jeśli wkładka działa jak radiator.

Ryzyko wstawiania uszkodzenia lub zgubienia:

Wysokie ciśnienie wtrysku: Siły stopionego wtrysku z tworzywa sztucznego mogą potencjalnie zgiąć, złamać lub wypierać delikatne wkładki, jeśli nie są odpowiednio podparte lub jeśli parametry wstrzyknięcia nie są zoptymalizowane.

Dokładne pozycjonowanie: Utrzymanie dokładnego umieszczenia wkładki w formie może być trudne, a każde niewspółosiowość może prowadzić do wadliwych części.

Złożoność projektu:

Współzależna konstrukcja: Projekt wkładki i Overmold są nierozerwalnie związane. Zmiany w jednym często wymagają zmian w drugiej, wymagając bardziej zintegrowanego i iteracyjnego procesu projektowania.

Znaczenie DFM: Projektowanie dla produkcji (DFM) jest jeszcze bardziej krytyczne w przekraczaniu. Błędy w projektowaniu mogą być bardzo kosztowne do naprawienia po popełnieniu narzędzia.

Pomimo tych wyzwań, po starannie zaplanowanych i wykonywanych, zalety wstawienia nadmiernego wyników pod względem wydajności części, efektywności kosztowej w wysokich wolumenie i swobodę projektowania często czyni go doskonałym wyborem dla złożonych, wielomateriałych zastosowań. Kluczem do sukcesu jest dokładne projektowanie, wybór materiałów i optymalizację procesu.

Studia przypadków

Realne przykłady potężnie ilustrują potencjał transformacyjny wstawki. Te studia przypadków podkreślają, w jaki sposób ten proces rozwiązuje złożone wyzwania inżynieryjne, optymalizuje wydajność i osiągają znaczącą wydajność produkcyjną.

Studium przypadku 1: Obudowa czujników samochodowych

Wyzwanie: Wiodący producent motoryzacyjny potrzebował do wyprodukowania kompaktowej, bardzo wytrzymałej obudowy czujnika dla zaawansowanego systemu wspomagania kierowcy (ADA). Czujnik wymagał precyzyjnego wyrównania, ochrony przed trudnymi środowiskami pod wpływami (fluktuacje temperatury, wilgoć, chemikalia) i izolacji elektrycznej delikatnych obwodów wewnętrznych. Tradycyjny montaż z uszczelkami i związkami doniczkowymi był drogi, podatny na wycieki i pracochłonne.

Roztwór przesuwającego: Wstaw o nadmierne przewagę wybrano w celu zamknięcia czujnika metalu i jego wewnętrznego okablowania.

Wstaw: precyzyjnie obrabiany komponent czujnika metalowego z osadzonymi przewodami i szpilkami połączeniowymi.

Materiał overmold: Wybrano wysokowydajny, wypełniony szkło (tereftalan polibutylenowy) ze względu na jego doskonałą odporność chemiczną, stabilność termiczną i stabilność wymiarową.

Proces: Czujnik metalu został robotycznie w formie. Następnie wstrzyknięto PBT, całkowicie kapsułkując czujnik i tworząc solidne, hermetyczne uszczelnienie wokół połączeń elektrycznych.

Osiągnięte korzyści:

Zwiększona trwałość: bezproblemowy nadmierne przekroczenie zapewniał doskonałą ochronę przed czynnikami środowiskowymi, znacznie przedłużając długość życia czujnika.

Redukcja kosztów: Wyeliminowanie wielu etapów montażu (doniczka, uszczelnienie, mocowanie), zmniejszenie kosztów siły roboczej i materiałów o ponad 30%.

Poprawiona niezawodność: zmniejszone potencjalne ścieżki wycieku i punkty awarii w porównaniu do tradycyjnego montażu.

Miniaturyzacja: dozwolona na bardziej kompaktową konstrukcję ze względu na zintegrowany charakter komponentu.

Studium przypadku 2: Ergonomiczny uchwyt instrumentu chirurgicznego

Wyzwanie: Firma urządzeń medycznych miała na celu poprawę ergonomii i bezpieczeństwa narzędzia do tnące chirurgicznego wielokrotnego użytku. Istniejący metalowy uchwyt był śliski, gdy mokry, spowodowany zmęczeniem dłoni podczas długich procedur i wymagał oddzielnego, intensywnego procesu klejenia w celu przyczepności gumowej. Kompatybilność sterylizacji była również krytyczna.

Roztwór obręczny: Metalowe ostrze i trzon zostały przesadzone specjalistycznym elastomerem termoplastycznym klasy medycznym (TPE).

Wstaw: sztywne ostrze ze stali nierdzewnej i jego integralny tang (część uchwytu).

Materiał overmold: Wybrano niestandardowe, biokompatybilne TPE ze względu na jego miękkie odczucie, właściwości niestosowane, nawet gdy mokre i zdolność do wytrzymania cykli powtarzającej się sterylizacji pary (autoklawing) bez degradacji lub rozwarstwiania.

Proces: Metal Tang został dokładnie umieszczony w jamie formy. TPE wstrzyknięto wokół niego, tworząc ergonomiczny uchwyt z teksturowanymi cechami. Mechaniczne funkcje blokujące (rowki, otwory) zostały zaprojektowane do metalowej wkładki, aby zapewnić silne, trwałe wiązanie.

Osiągnięte korzyści:

Superior ergonomics: miękka przyczepność TPE znacznie poprawiła komfort i kontrolę chirurga, zmniejszając zmęczenie dłoni.

Zwiększone bezpieczeństwo: powierzchnia bez poślizgu zmniejszyła ryzyko przypadkowego poślizgu podczas krytycznych procedur.

Ulepszona produkcja i oszczędności kosztów: Wyeliminowanie ręcznego kroku klejenia, co skutkuje czystszym procesem, zmniejszeniem siły roboczej i szybszej produkcji.

Kompatybilność sterylizacji: wybrany TPE utrzymał swoją integralność i siłę wiązania poprzez rygorystyczne protokoły sterylizacji.

Studium przypadku 3: Zdalne sterowanie elektroniką konsumpcyjną

Wyzwanie: Producent elektroniki konsumpcyjnej chciał poprawić charakter dotykowy, odporność na upuszczenie i ogólną estetykę wysokiej klasy zdalnego sterowania. Oryginalna konstrukcja była sztywna plastikowa, podatna na pękanie po upuszczeniu, i poczuł się „tani”.

Rozwiązanie do przelania: Zastosowano proces z dwoma strzałami (wiele strzałów) w celu stworzenia ciała pilota.

Pierwszy strzał (wstawka/podłoże): sztywny ABS (akrylonitryl butadientynowy) tworzył strukturalny rdzeń i studnie guzikowe pilota.

Drugi strzał (Overmold): Specjalnie sformułowany TPE wstrzykiwano na części ABS, tworząc miękką, chwytną zewnętrzną skorupę i obszary akcentu.

Proces: Komponent ABS uformowano w pierwszej wnęce, a następnie automatycznie przeniesiono (przez obrót pleśni lub ramię robotyczne) do drugiej wnęki, w której wstrzyknięto TPE.

Osiągnięte korzyści:

Premium dotykowy: Overmold TPE zapewnił przyjemną, miękką powierzchnię, która znacznie zwiększyła wrażenia użytkownika.

Poprawiona odporność na kroplę: elastomeryczna warstwa zewnętrzna wchłonęła siły uderzenia, dzięki czemu zdalne i mniej podatne na uszkodzenia przypadkowych spadków.

Ulepszenie estetyczne: Włączanie projektu wielomateriałowego z wyraźnymi teksturami i kontrastami kolorów, podnosząc postrzeganą jakość i wyrafinowanie produktu.

Usprawniona produkcja: proces dwóch strzałów pozwolił na tworzenie złożonej, wielomateriałowej części w jednym cyklu formowania, skracanie czasu montażu i logistyki.

Przykłady te podkreślają, że wkładanie nadmierne nie polega tylko na łączeniu materiałów; Chodzi o zintegrowane rozwiązania inżynieryjne, które zapewniają doskonałą wydajność, wydajność i atrakcyjność rynku.

Najlepsze praktyki wstawienia overmolding

Osiągnięcie konsekwentnych, wysokiej jakości wyników w przeważaniu wstawki wymaga przestrzegania udowodnionych praktyk podczas etapów projektowania, oprzyrządowania i produkcji.

1. Projekt wytycznych dla produkcji (DFM)

Proaktywne decyzje projektowe są najbardziej wpływowym sposobem na zwiększenie sukcesu.

Współpracuj wcześnie: Włącz się do twoich filmatorów i dostawców materiałów z początkowej fazy projektowej. Ich wiedza specjalistyczna może zapobiec kosztownym przeprojektowaniu.

Uwzględnij właściwości materiału: Zrozum ekspansję cieplną, skurcz i charakterystykę przyczepności obu materiałów. Tolerancje projektowe powinny uwzględniać te różnice.

Promuj mechaniczne blokowanie: priorytetowe projektowanie funkcji wkładki (podcięcia, otwory, szerlanie), które maksymalizują wytrzymałość wiązania mechanicznego.

Utrzymuj jednolitą grubość ściany: dąż do spójnej grubości ściany wokół wkładki, aby zminimalizować różnicowe chłodzenie, wypażenie i ślady zlewu.

Ogólne promienie: Użyj obfitych promieni (filetów) na rogach wewnętrznych i zewnętrznych, zwłaszcza tam, gdzie nadmierne jest wkładki, aby zmniejszyć stężenie naprężeń i poprawić przepływ materiału.

Optymalizuj bramę i wentylację: strategicznie umieść bramy, aby zapewnić zrównoważony przepływ wokół wkładki i otworów wentylacyjnych, aby zapobiec pułapkom powietrza, co może prowadzić do pustek i słabego wiązania.

Upewnij się, że wstawność: Wkładki projektowe w celu wytrzymania ciśnień i temperatur wtrysku bez deformacji. Rozważ ich sztywność i masę termiczną.

Przeświadczenie dla komponentów pleśni: Zapewnij wystarczającą przestrzeń wokół wkładki dla komponentów pleśni (np. Pinów podstawowych), aby zaangażować się bez zakłóceń.

2. Kontrola jakości i inspekcja

Rygorystyczna kontrola jakości w całym procesie jest niezbędna, aby zapewnić integralność części i wydajność.

Kontrola materiałów przychodzących: weryfikuj jakość, wymiary i czystość wszystkich przychodzących wkładek i surowych materiałów przeleciających.

Monitorowanie w procesie:

Zautomatyzowane systemy widzenia: Użyj kamer, aby weryfikować prawidłowe umieszczenie wkładki przed zamknięciem formy.

Monitorowanie parametrów procesu: Ciągłe monitorowanie ciśnienia wtrysku i dziennika, temperatura, czas cyklu i profile chłodzenia, aby zapewnić spójność.

Kalibracja robota/automatyzacji: regularnie kalibruj robotyczne systemy umieszczania wkładki w celu precyzji.

Kontrola po lakcie:

Kontrola wzrokowa: Sprawdź wady kosmetycznych, lampy błyskowe, puste, krótkie strzały i właściwe zamknięcie wkładki.

Kontrola wymiarowa: Użyj zacisków, mikrometrów, CMM (współrzędnych maszyn pomiarowych) lub skanerów optycznych w celu weryfikacji krytycznych wymiarów.

Testy przyczepności:

Testy wyciągnięcia: Zastosuj zmierzoną siłę do wkładki, aby określić siłę wiązania wymaganą do wyciągnięcia go z przewagi.

Testy Peel: Zmierz siłę wymaganą do obierania materiału przewyższającego z powierzchni wkładki (wspólne dla płaskich interfejsów).

Testy momentu obrotowego: W przypadku gwintowanych wkładek mierz moment obrotowy wymagany do wirowania lub rozebrania wkładki.

Testy środowiskowe: Próbki podlegające ekstremalnym temperaturom, wilgotności, ekspozycji chemicznej lub promieniowaniu UV w celu zapewnienia długoterminowej wydajności i integralności wiązań w ich zamierzonym środowisku.

Testowanie funkcjonalne: Przetestuj gotową część w zamierzonej aplikacji, aby zweryfikować wszystkie funkcje.

Dzięki zintegrowaniu tych najlepszych praktyk producenci mogą znacznie zmniejszyć ryzyko, optymalizować produkcję i konsekwentnie wytwarzać wysokiej jakości wkładki.

Przyszłe trendy w wstawianiu Overmolding

Pole wstawki jest stale ewoluujące, napędzane postępami w dziedzinie materiałów, technologii produkcyjnej i rosnących zapotrzebowania na zintegrowane i zrównoważone produkty.

Postępy w materiałach i technologiach:

Integracja wielu materiałów : Spodziewaj się dalszego rozwoju wysoce wyspecjalizowanych TPE i TPU, które oferują doskonałe wiązanie chemiczne z szerszym zakresem tworzyw sztucznych i metali inżynierskich, zmniejszając zależność od zabiegów powierzchniowych.

Inteligentne materiały i czujniki: Rosnąca integracja zaawansowanej elektroniki, czujników (np. Ciśnienie, temperatura, RFID), a nawet elastyczne obwody bezpośrednio w nadmierne komponenty, tworząc „inteligentne” części z wbudowaną funkcjonalnością.

Zrównoważone materiały: Rosnące stosowanie materiałów opartych na bio, recyklingu i recyklingu, w celu zaspokojenia przepisów środowiskowych i popytu konsumentów na zielone produkty.

Produkcja addytywna (drukowanie 3D) dla wkładek: Prototypowanie, a nawet niska produkcja złożonych wkładek za pośrednictwem drukowania 3D staje się coraz powszechne, oferując bezprecedensową swobodę i szybkość projektowania.

Płynna guma silikonowa (LSR) Overmolding: W miarę dojrzewania technologii formowania LSR jej zastosowanie do przeważania na tworzywa sztuczne i metale do miękkiego dotyku, uszczelniania i zastosowań medycznych będzie nadal rosło ze względu na jego unikalne właściwości (biokompatybilność, szeroki zakres temperatur).

Ulepszone oprogramowanie symulacyjne: Bardziej wyrafinowane narzędzia symulacyjne umożliwią inżynierom przewidywanie przepływu materiału, siły wiązania, naprężeń szczątkowych i potencjalnej wypażenia z większą dokładnością, optymalizując projekty wirtualnie przed przecięciem oprzyrządowania.

Zwiększona automatyzacja i integracja przemysłu 4.0:

Robotyka do umieszczania wkładania: Dalsze postępy w szybkich, precyzyjnych systemach robotycznych do automatycznego ładowania wkładki poprawi wydajność i spójność, szczególnie w przypadku delikatnych lub złożonych wkładek.

Zintegrowane komórki produkcyjne: Linie obfite będą bardziej zintegrowane z dalszymi procesami (montaż, testowanie, opakowanie) w w pełni zautomatyzowanych, „oświetleniowych” środowiskach produkcyjnych.

Kontrola procesu w czasie rzeczywistym: wykorzystanie sztucznej inteligencji i uczenia maszynowego do monitorowania w czasie rzeczywistym i adaptacyjnej kontroli parametrów formowania, dodatkowo optymalizacji jakości i zmniejszania odpadów.

Cyfrowe bliźniaki: Tworzenie cyfrowych replików procesu produkcyjnego w celu przewidywania wydajności, rozwiązywania problemów i zdalnie optymalizacji operacji.

Trendy te wskazują na przyszłość, w której wkładanie stanie się jeszcze bardziej wyrafinowane, wszechstronne i kluczowe dla tworzenia zaawansowanych, wielofunkcyjnych produktów we wszystkich branżach.

Więc

Podróż przez wstawkę Overmolding ujawnia wyrafinowany i niezwykle cenny proces produkcyjny, który stanowi kamień węgielny nowoczesnego projektowania produktu. Od zwiększenia wydajności i estetyki po konsolidację komponentów i obniżenie kosztów długoterminowych, jego możliwości są transformacyjne.

Podsumowanie kluczowych punktów:

Co to jest: wstawanie nadmierne precyzyjnie określa wstępnie uformowany komponent (wstawka) materiałem zastrzykowanym, tworząc pojedynczą, zintegrowaną część.

Proces podstawowy: obejmuje staranne przygotowanie, bezpieczne umieszczenie w formie, precyzyjne wtryskowanie materiału, chłodzenie i wyrzucenie, często wykorzystując zautomatyzowane systemy do wydajności.

Projekt jest najważniejszy: Sukces opiera się na skrupulatnej konstrukcji zarówno wkładki, jak i przelewającego się tworzywa sztucznego, biorąc pod uwagę aspekty takie jak mechaniczne elementy blokujące, jednolita grubość ściany, właściwe bramkowanie i kąt draftu w celu zapewnienia możliwości formowania i siły wiązania.

Kompatybilność materiału ma kluczowe znaczenie: wybór materiałów wkładek i przelewających się musi uwzględniać kompatybilność termiczną, chemiczną i adhezji, aby osiągnąć silne, niezawodne wiązanie, często wykorzystując wspólne termoplastiki, takie jak TPES, TPU, PC, ABS i metale, takie jak aluminium, mosiądz i stal.

Mechanizmy wiązania: Przyczepność osiąga się przede wszystkim poprzez solidne mechaniczne blokowanie, wiązanie chemiczne (szczególnie z materiałami specjalistycznymi) lub, rzadziej, kleja, wszystkie wspierane przez skrupulatne przygotowanie powierzchni.

Szerokie zastosowania: Od poprawy ergonomii i ochrony wrażliwej elektroniki w urządzeniach medycznych i produktach konsumenckich, po poprawę trwałości i funkcjonalności w komponentach motoryzacyjnych i przemysłowych, wszechstronność Overmolding jest ogromna.

Plusy i wady: Oferując znaczące zalety w zakresie wydajności, konsolidacji części i długoterminowej redukcji kosztów, wymaga wyższych inwestycji na oprzyrządowanie i staranne zarządzanie kompatybilnością materialną i złożonością procesu.